全部

965

965

0

0

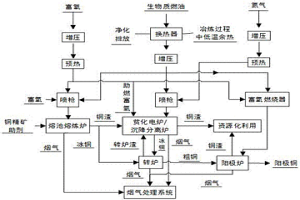

本发明涉及一种生物质燃油规模化利用的低碳火法炼铜方法,属于绿色冶金技术领域。本发明经过预热后的生物质燃油依据油料流动性能和不同喷吹工艺的需求加压到0.15~1.6MPa后送入到喷枪或燃烧器进入到火法炼铜工序中发挥不同的作用,在熔池熔炼炉、阳极炉内作为低碳燃料,在贫化电炉或沉降分离炉内作为还原剂替代化石碳质还原剂。本方法不仅将生物质燃油的物理化学特性与铜冶炼过程结合,实现生物质燃油有效替代化石燃料在铜冶炼过程中的功能,同时大幅降低火法炼铜过程的CO2排放,实现了低碳冶金,为构建绿色冶金提供技术支撑。

877

877

0

0

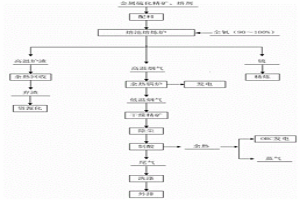

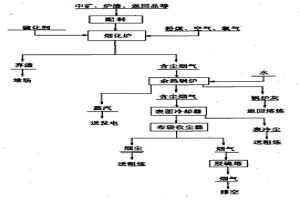

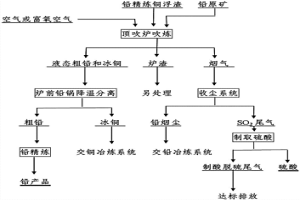

本发明涉及一种金属硫化矿全氧负能火法冶炼方法,属于有色金属技术领域。金属硫化精矿置于熔池熔炼炉中进行氧化熔炼,所述氧化还原熔炼过程中利用喷枪通过顶吹或侧吹的方式喷入体积浓度为90~100%全氧使金属硫化物转变为金属氧化物,氧化熔炼完成后获得炉渣和锍,过程中产生的高温烟气经过余热锅炉回收用于发电,从余热锅炉的低温烟气用于干燥精矿后,经过静电除尘器除尘,除尘后的烟气制取浓度为98wt.%的硫酸,制酸所放出的热量进行余热回收,余热进行ORC发电或直接产生蒸汽。本发明的提出降低冶炼成本、减少污染排放,实现高能耗冶金企业能源高效利用,具有一定的经济效益和环境效益。

1137

1137

0

0

本发明涉及一种低熔点有色金属火法精炼中的除铜精炼剂及其工艺,属有色金属冶金中的火法精炼技术领域。本发明的除铜精炼剂为工业NaOH和硫黄;其中,工业NaOH的加入量为粗金属总量的1.0%~2.0%,硫黄的加入量为粗金属含铜量的1.25倍。其除铜工艺为:在温度为280℃时加入粗金属总量1.0%~2.0%的工业NaOH,NaOH含有的水分为25~30%,搅拌待NaOH熔化并浮在金属表面呈稀糊状时,压入为粗金属含铜量1.25倍的硫黄,然后升温到650~680℃,此时开动搅拌机搅拌30分钟,然后静置压火降温到450~500℃,待精炼浮渣结壳并与金属熔体分离时捞渣。本发明具有除铜效率提高5倍以上,渣含(铋、锡、铜)从65%~70%减到1.7~4.5%,金属回收率高,除铜精炼时间短,能耗及劳力消耗低,提高了劳动生产率和单位设备生产力等优点。

1194

1194

0

0

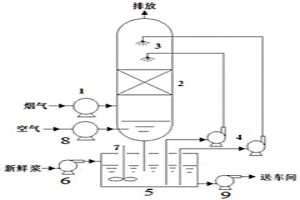

本发明公开了一种熔炼炉渣协同净化锡冶炼烟气中的SO2与NOx的方法,脱硫、脱硝效率可达95.0%与58.6%;先使用渣浆吸收液与烟气逆流接触反应,渣浆中的铁、锰等过渡金属离子与烟气中的SO2与NO发生催化氧化反应,实现对SO2和NOx的同步脱除,烟气中的SO2吸收转化成硫酸,用作炉渣中有价金属浸出剂,实现以废治废;定期废弃的循环吸收浆可通过湿法处理技术浸出有价金属,实现资源化利用。本方法适应较宽的温度、气体流量等操作条件,除协同净化处理锡冶炼烟气外,也适用其他低浓度SO2冶炼尾气的净化处理。

1153

1153

0

0

本发明涉及一种Fe‑Mn‑Al系列合金的粉末冶金制备方法,属于粉末冶金制备技术领域。首先将铝粉、锰粉和铁粉混合均匀得到Fe‑Mn‑Al混合粉;在氩气保护下,将得到的Fe‑Mn‑Al混合粉熔炼为合格的合金液体,然后将合金液体注入位于雾化喷嘴之上的中间包内,合金液由中间包底部漏眼流出,通过HK‑03型环孔喷嘴时与压力为6MPa的高速氩气气流相遇被雾化为细小液滴,雾化液滴在封闭的雾化筒内快速凝固成Fe‑Mn‑Al合金粉末,过100目标注筛;将得到的Fe‑Mn‑Al合金粉末压制成型,在氢气环境中,升温至温度为800~1200℃烧结4~8h,烧结完成后,随炉冷却降温至室温,制备得到块状Fe‑Mn‑Al合金。本方法得到的Fe‑Mn‑Al合金的耐腐蚀性能、比强度和高温抗氧等化性得到了极大的提高。

1129

1129

0

0

高硅锌矿制锌系列精细化工产品的化工冶金方法。本发明是一种用化工冶金技术处理高硅锌矿,制取锌系列精细化工产品的生产方法。本发明应用硅的正硅酸大分子氧化凝聚理论和实践,直接处理含SiO2>30Wt%的锌矿,制取锌系列精细化工产品。其工艺步骤为:将磨细后的高硅锌矿与大分子氧化剂过硫酸钠混匀,在稀硫酸中进行锌的浸出和硅的正硅酸氧化,并加入多不饱和链大分子凝聚剂,使正硅酸以大分子的硅结构凝聚,含锌溶液从其缝隙间顺利过滤。滤液经进一步氧化除铁、锰,置换除铜、镉、镍净化,浓缩结晶制硫酸锌产品;硫酸锌净化液也可与碳酸氢铵合成制碱式碳酸锌产品,副产硫酸铵锌新型氮锌硅复肥;碱式碳酸锌还可焙解释放二氧化碳和水份后,制得超细活性氧化锌产品。

929

929

0

0

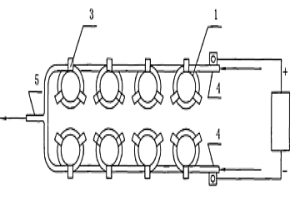

一种生产锌合金的组合冶金炉及锌合金的组合生产方法,包括一台有芯工频感应电炉(2)和至少两台带倾倒装置(13)的无芯工频感应电炉(7),在有芯工频感应电炉的出液口(5)和无芯工频感应电炉的进液口(14)之间连接有可转换溜槽(6),对应无芯工频感应电炉的浇口(8)设置有浇铸机构(9)。生产方法是通过可转换溜槽将在有芯工频感应电炉内熔化的锌液轮流注入各台无芯工频感应电炉内,与预先在无芯工频感应电炉内熔炼好的中间合金液混合,通过无芯工频感应电炉的电磁感应力实现无接触式熔体搅拌,制成锌合金液后浇注得到锌合金锭。本发明生产效率高、产能高、生产的锌合金质量好、能耗低且对炉体损害小。

1187

1187

0

0

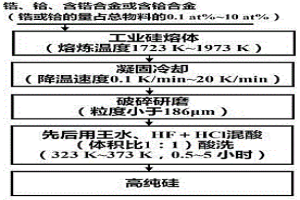

本发明涉及一种去除冶金级硅中杂质的方法,属于硅提纯技术领域。首先将少量的添加剂(锆、铪、含锆合金或含铪合金)和工业硅同时进行熔炼,待物料完全熔化后冷却至室温,并研磨成小于186μm的硅粉,先后用王水、HF+HCl混酸进行酸洗得到高纯硅。本发明不仅能有效去除硅提纯领域中最难去除的硼杂质,对其他杂质的去除也有明显的效果。

1183

1183

0

0

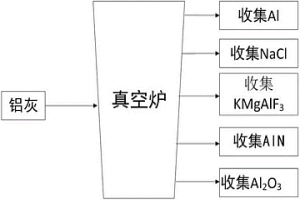

铝灰是合金熔铸过程中熔炼炉产生的渣及处理后的收尘粉,由于生产中加入了打渣剂和精炼剂,使铝灰中的氟和氯元素含量较高。本技术主要针对铝灰废料利用真空冶金原理分离希散的氯化物和氟化物,在> 600℃、真空环境中、保温5min的条件下一次分离得到5种分离物,分别为:Al2O3?纯度95-98wt%、AlN?86-95wt%、KMgAlF3?92-96wt%、NaCl?98-99wt%,无污染、短流程是真空蒸馏法处理含氟氯氮化合物铝灰废料的有效方法。

900

900

0

0

本发明是一种将钼和铅以化学结构共生于同一分子中的彩钼铅矿通过化学分选制取铅精矿和钼精粉的化工冶金方法,用硫化钠饱和溶液作为分铅剂与破碎磨细的彩钼铅矿进行反应,使钼成为溶解度大的钼酸钠进入溶液,铅则成为难溶化合物硫化铅滞留于渣中作为人造铅精矿,使钼和铅得以完全的分离。再以硝酸铵作为沉钼剂,在强酸性环境中(用硝酸调整PH值)与溶液中的钼酸钠进行复分解反应,使钼成为钼酸铵沉淀分离。固液分离后,固相钼酸铵经闪蒸干燥焙解制得钼精粉;液相为硝酸钠溶液,经三效薄膜蒸发结晶、硫态化干燥制得副产品硝酸钠,各段尾气经文式吸收装置,以石灰水吸收达标排放,吸收液作硫化钠配用水。

1094

1094

0

0

本发明是一种高砷高铁难选冶金矿,提取黄金并砷铁综合利用的化工冶金技术。其工艺步骤为:将粉碎后的高砷高铁金矿在堆浸槽中,用完全反应所需计算量的分解剂硫代硫酸钠、铵化碱性剂硫酸铵与促进催化剂漂白粉配料混匀,形成所需浓度的浸取液,对矿物进行循环喷淋浸出。达到含金浓度的浸取液进入置换工序以铝丝置换提金,渣用控制量的清水喷洗后作为砷铁精矿出售或后加工为砷化工产品及铁产品出售。海绵金铝丝进行蒸铝、撇渣炼金制得黄金产品。母液达标循环使用。本发明工艺简洁易行,成本低,回收率高、综合利用好,特别是避免了传统火法或湿法的砷之严重污染及渣的遗留问题。很好地解决了高砷高铁难选冶金矿的资源利用问题。

782

782

0

0

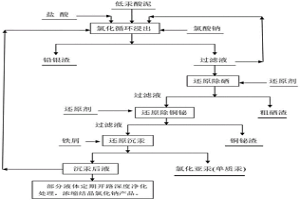

本发明公开了一种采用湿法冶金技术从有色冶炼低汞酸泥中回收汞的方法;所述方法通过对有色金属火法冶炼行业中产生的低汞酸泥进行化学成分和物相的分析,全过程采用湿法工艺来提取酸泥中的汞,从而达到回收汞的目的。其工艺过程为盐酸体系氯化浸出—还原除硒—还原除铜铋—还原沉汞。本发明工艺设计合理,充分利用了各化学元素及其化合物在不同条件状态下的性质,实现了低汞酸泥中汞的提取回收,同时,也实现了铅、银、硒、铜、铋等元素的提取分离,具有较好的经济效益。本方法是一种环境友好,各有价元素资源利用率高的方法,具有工业化应用价值。

1188

1188

0

0

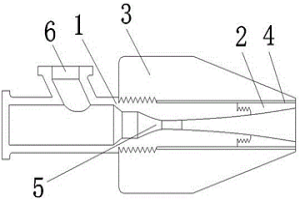

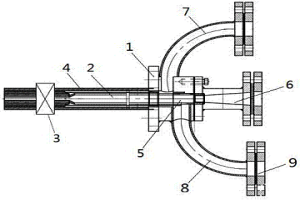

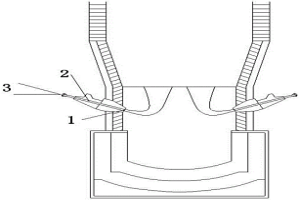

本发明涉及一种熔池熔炼侧吹用亚音速/超音速射流喷枪,属于冶金技术领域。该熔池熔炼侧吹用亚音速/超音速射流喷枪,包括枪体、喷头、外套管、耐火材料层、气道和气体入口,所述枪体设置在炉体侧壁一侧的外围上设有外套管,枪体一端端口上设有喷头,喷头表面设有耐火材料层,枪体内部中间位置设有横置的气道,气道连通喷头,枪体上侧设有气体入口,气体入口与气道连通,气体入口与供气管路密封连接,气道为先收缩后扩张的拉法尔喷管状。该喷枪风道采用拉法尔喷管,可使枪内的气体流速进一步加大直至超越音速,极大的提高了射流的搅动半径,增加炉体宽度,进而提高侧吹炉的熔炼能力。

1035

1035

0

0

本实用新型涉及一种艾萨炉铅熔炼高铅渣渣溜槽,属于铅冶炼冶金设备发明运用技术,所述的艾萨炉铅熔炼高铅渣渣溜槽包括渣溜槽A、渣溜槽B、渣溜槽C,所述的渣溜槽A与渣溜槽B采用法兰连接,渣溜槽C有4个,4个之间是采用法兰依次连接;本实用新型能满足艾萨炉铅熔炼产生的高铅渣输送;能适应艾萨炉铅熔炼高铅渣输送至还原炉的工艺要求;高铅渣渣溜槽为组合式水冷埋管式铸铜渣溜槽,可满足艾萨炉与还原炉间渣输送空间要求,安装快捷,轻巧;水冷式操作简单,热交换快;埋管式铜水套,结构紧凑,可靠性高;结构简单,运行稳定的特点。

879

879

0

0

本实用新型涉及一种高效脱除氧化锌烟尘中氟氯杂质的复式冶金炉,属于冶金技术领域,包括内置隔墙、熔炼收尘烟道、挥发收尘烟道、冷却水套、连通器、鼓风口、三次风口、熔渣加入口、冷料加入口、放渣口、炉基;本实用新型通过内置隔墙将熔炼室与挥发室分开,分别发挥不同的功能;在熔炼阶段加速酸浸渣的熔化,酸浸渣经过氧化熔炼之后,能够从熔炼阶段高效脱除氧化锌烟尘中的氟、氯和硫等杂质,同时,降低锌等有价金属的挥发;而挥发室内呈还原性气氛,产生大量的CO,保持较强的还原性,有利于提高铅、锌的挥发效率,提高有价金属的回收;本实用新型还具有操作简单,过程容易控制,可有效提高生产率的优点。

875

875

0

0

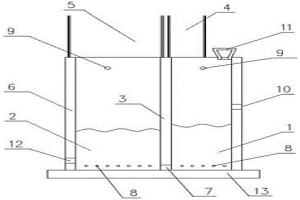

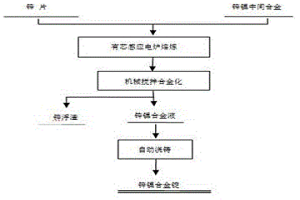

本发明涉及一种锌镍合金熔炼及浇铸的方法,属于冶金技术领域,本发明包括以下步骤:1)将锌片推入有芯感应电炉,将锌片熔化成锌液,加入锌镍中间合金,搅拌熔炼1‑3h;加入造渣剂,造渣时间10‑30min,并将浮渣打捞出;2)启动有芯感应电炉倾倒装置,将配制好的锌镍合金经倾倒溜槽进入合金锭模;经红外线检测,达到设定的重量时,自动启动有芯感应电炉倾倒装置,锌镍合金停止浇铸;自动启动电动小车,将溜槽移动到下一个锭模,再次启动有芯感应电炉倾倒装置,浇铸第二锭锌镍合金。本发明实现1台炉完成熔炼,投资小,占地面积小;该方法操作简单,提升了自动化水平,大幅降低劳动强度,生产效率、产品合格率有效提高,产能提升40%以上。

955

955

0

0

本发明涉及一种去除冶金硅中硼杂质的方法,这是一种造渣法与湿法提纯相结合的除硼工艺。先用HF和HCl的混合酸液进行酸洗,酸洗过程中保持搅拌,然后进行脱水和真空干燥,在中频感应炉中加热,当金属硅完全熔化后加入氧化剂反应,将硅中的硼杂质转化为氧化态,部分在熔炼过程中挥发,再加入造渣剂反应,通过一次造渣结合酸洗工艺即可将冶金硅中的硼杂质降至0.3ppmwt以下。

1043

1043

0

0

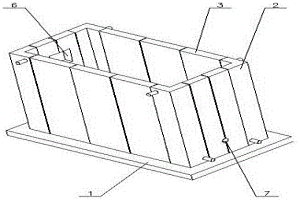

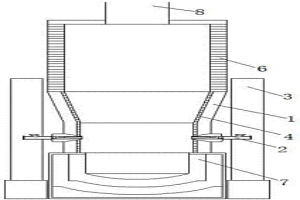

本实用新型涉及一种新型熔池熔炼炉,属于冶金设备技术领域。所述的新型熔池熔炼炉包括炉底、转角冷却元件、侧壁炉身;所述的转角冷却元件和侧壁炉身通过转角冷却元件上设置的榫头和侧壁炉身上设置的榫口进行连接,安装在炉底上,转角冷却元件为多面体形式,内部设有冷却介质通道,侧壁炉身端头上部设置进渣口,另一端头下部设有放渣口。本实用新型采用转角冷却元件与侧壁炉身铆合连接的方式,一方面增强水冷元件间的密封性,另一方面可以弥补加工尺寸误差带来的生产安全隐患,且转角水冷元件可以采用多种结构形式,提高了生产安全性,保证了熔池熔炼工艺的生产作业率,达到了降低熔池熔炼工艺运行成本、高效清洁生产的目的。

1123

1123

0

0

本实用新型涉及一种复合多元自冷式熔炼喷枪,属于冶金工艺设备技术领域,所述的复合多元自冷式熔炼喷枪主要包括喷枪座、金属软管、控制阀门、喷枪套管、枪芯、氧气通道、压缩空气通道、天然气通道、气体喷头,本实用新型提供了一种复合多元自冷式熔炼喷枪,构造简单、安装及更换便捷、三种气体得到有效隔离,防止因天然气与氧混合而导致爆炸事故的发生,同时有效的冷却了喷枪,增加喷枪的使用寿命,确保有效降低生产成本,减少劳动强度等特点。

975

975

0

0

本发明涉及一种高镁锌基合金熔炼的方法,属于冶金技术领域,本发明将锌片加入无芯工频感应电炉中,470~520℃熔化3~5h,锌片全部熔化后,进行打渣;加入铝锭,无芯工频感应电炉升温至520~560℃熔炼1~2h,铝锭完全熔化后,进行打渣;依次加入镁锭、工业固体氯化钙,在工业固体氯化钙覆盖保护的情况下,搅拌0.5~1.5h将镁锭全部熔化;将温度保持在550~600℃,熔炼20~60分钟后,进行打渣,并加入工业固体氯化钙覆盖;渣槽和合金锭模在惰性气体保护下,合金液经过渣槽,直接流入合金锭模中,并进行打渣,完成浇铸。该工艺操作简单,流程短,容易控制,能够生产合格的高镁锌基合金,有效避免了高镁熔炼中烧损及浇铸时产品表面变黑的问题。

1106

1106

0

0

本发明涉及有色金属冶金工艺技术,具体涉及低品位含锡物料在烟化炉中高效率的熔炼工艺方法。本方法是在烟化炉处理低物料熔炼过程中采用富氧熔炼,在二次风中混入氧气,在单位时间内投入炉内的总风量不变的情况下,使得单位时间内加入熔池的氧量增加,随之单位时间内投入炉内的燃料量、能量和处理的物料量同步增加,锡烟尘产量也随之增加。此种工艺方法使得熔炼速度和效率进一步提高,处理单位物料量的烟气量减少,锡烟尘产量也随之增加,烟尘含锡品位提高。

789

789

0

0

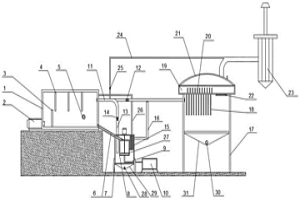

本发明涉及有色金属加工技术领域,具体涉及一种高效低能耗环境友好型冶金反射炉,反射炉体底部设置有燃烧器;燃烧器前端竖直设置有阻火墙;阻火墙上方排列设置有蓄热板循环板A;反射炉体侧面下部设有排渣口;反射炉体右侧底部设置有下料槽;下料槽连接至熔炼仓中的熔炼炉内;熔炼炉底部设置有排料管;排料管连接浇铸仓;能够实现提高反应炉热利用效率;提供一种能够实现反应余热综合利用的低能耗、工艺和设备连结紧凑、环保的冶金炉。

917

917

0

0

一种应用于区域熔炼高纯金属设备中的加热装置,涉及一种冶金设备部件,尤其是一种区域熔炼高纯金属设备中所使用的部件。本实用新型的一种应用于区域熔炼高纯金属设备中的加热装置,由数个绕制而成的高频加热铜线圈组成,并在高频加热铜线圈中设置出水口和入水口,其特征在于该高频加热铜线圈紧密绕制的每匝线圈之间设置了绝缘层,并由固定卡将各匝线圈卡住固定。本实用新型高频加热铜线圈,其产生的熔区比传统的线圈明显变窄,更加符合区域熔炼提纯原理,提纯效果更加明显。且该装置加工工艺简单,结构科学合理,使用安全可靠,能节省一定的人力物力,有益于推进节能环保的发展。

896

896

0

0

本发明涉及一种熔池熔炼侧吹射流泉涌式强化搅拌方法,属于冶金技术领域。首先将喷嘴向炉膛底部倾斜呈5~40°(即倾斜角度为5~40°),通过缩小喷嘴1直径为1.0~3.0cm,喷嘴连接接通的风道中风压为0.2~0.4MPa,使富氧空气以射流的方式从侧面鼓入熔池内,从而产生像泉涌一样的熔池搅拌。本方法能够实现侧吹炉炉体大型化,增大有效熔炼面积,进而提高侧吹炉的熔炼强度,产生规模效应,降低侧吹炉的单位生产成本。

1002

1002

0

0

顶吹炉熔炼铅精炼的铜浮渣的方法。本发明属于有色金属冶金工艺技术,具体涉及用顶吹炉熔炼铅精炼过程中加硫除铜产出的铜浮渣的工艺技术。本方法首先在顶吹炉内留有250~340mm深的起始渣熔池,在铜浮渣中配以一定量的铅原矿并连续投入到顶吹炉中进行顶吹熔炼;然后停止给入铜浮渣和铅原矿,以及停止给入氧,加入还原剂进行液态铅渣还原熔炼,产出粗铅、硫化铜和硫化铁的混合物,在炉前铅锅中冷却沉降后,将硫化铜和硫化铁的混合物以固体冰铜形式捞出,产出冰铜产品,熔炼中产生的SO2烟气用以制取硫酸。本发明的方法可实现一步将铜和铅有效分离,生产效率高,铅和铜的冶炼回收率都较高,作业成本低,环境条件较好。

1196

1196

0

0

本实用新型涉及一种熔炼炉的椭圆形侧吹炉型,属于冶金设备技术领域。炉体为椭圆形,包括水冷套腔、喷枪、炉体框、耐火砖腔、炉缸、烟道口,炉缸设置在炉体底端,水冷套腔固定设置在炉缸的上端,耐火砖腔固定设置在水冷套腔的上端,烟道口设置在耐火砖腔的顶端,炉体框设置在炉缸、水冷套腔的外侧,喷枪水平设置在炉体框上且喷嘴延伸至水冷套腔内。本实用新型适用于大型化的炉体,能极大减少炉壁受到的热应力,延长炉壁的使用寿命,同时椭圆形炉型有利于熔体的流动,有效减少死区面积,提高侧吹炉的熔炼能力。

1029

1029

0

0

从金绿宝石提取氧化铍的化工冶金方法。本发明是一种将含Be≤0.5%的难选冶贫铍矿金绿宝石矿进行化工冶金的综合处理技术。本方法的特征是,对矿物在活化剂石灰石存在的情况下,以氟硅酸铵作结构转化剂,进行结构转化焙烧,焙烧物经冷却后,用水喷淋堆浸铍,所得氟铍酸铵溶液用碳酸氢铵沉淀铍制得碱式碳酸铍,对碱式碳酸铍进行焙解,释放出二氧化碳和水蒸汽,制得产品氧化铍;沉铍后液为氟化铍溶液,减压浓缩结晶,气流干燥制得副产品氟化铵。本发明工艺简洁、廉价、无污染,金属回收率高,生产成本低,可有效分离提取金绿宝石矿中的铍。

874

874

0

0

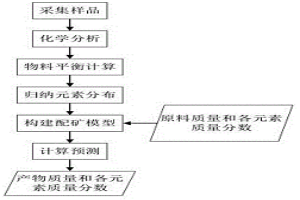

本发明涉及一种铜精矿艾萨熔炼工艺配矿预测方法,属于冶金技术领域。首先采集生产样品,对样品进行化学分析,将分析结果进行物料平衡计算得出元素分布规律,根据元素分布规律构建铜精矿配矿模型,然后将铜精矿各元素质量分数输入该模型,经计算预测可得产物各元素质量分数。本发明基于元素分布规律结合相应的数学模型,实现艾萨熔炼工艺中不同配比铜精矿艾萨冶炼工艺中产物质量及各元素含量的预测,实现铜精矿艾萨冶炼过程配矿的科学性和准确性,指导工业生产实践。

1122

1122

0

0

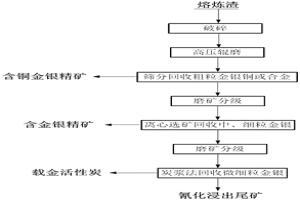

本发明涉及一种从黄金熔炼渣中高效回收有价元素的方法,所属选矿和湿法冶金领域,包括以下步骤:(1)筛选回收粗粒金、银和铜,将待处理黄金熔炼渣输送至破碎‑筛分循环辊磨机中,破碎至大部分矿粒为‑1mm后,通过振动筛分离后,获得粗粒含铜金银精矿Ⅰ和尾矿Ⅰ;(2)离心选矿回收中、细粒金和银,将上述步骤(1)获得的尾矿Ⅰ输送至离心选矿循环磨机中,细磨至‑0.074mm粒级含量占90%,然后进入离心选矿机进行重选;(3)炭浸法氰化浸出提取微细粒金和银,获得载金银活性炭和总尾矿。本发明工艺流程简单、金银回收率高、有价元素综合回收率高、生产成本低。

1226

1226

0

0

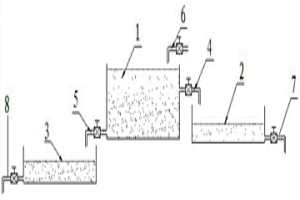

本实用新型公开了一种金属熔炼渣分离回收装置。该装置包括泡渣池、上清液池和底渣池,所述上清液池和所述底渣池分别设置于所述泡渣池的两侧;所述上清液池与所述泡渣池位于同一水平面上,所述底渣池的入口与所述泡渣池的底部处于同一水平面上;所述上清液池通过设置于所述泡渣池侧壁面上的上清液管与所述泡渣池连通,所述底渣池通过设置于所述泡渣池侧壁面上的底渣液管与所述泡渣池连通。本实用新型通过将熔炼渣溶液和熔渣进行有效分离,溶液经过加热蒸干后继续使用,熔渣返回湿法冶金过程进行酸溶回收金属,实现了资源的合理利用与回收。

北方有色为您提供最新的云南有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!