全部

878

878

0

0

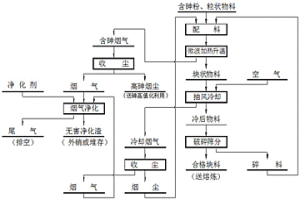

本发明公开了一种用烟灰代替焦亚硫酸钠浸钴的方法,包括如下步骤:S1、先将铜钴氧化矿磨为粉料,再将铜钴氧化矿和烟灰配成混合矿;所述烟灰来自于硫化铜矿火法冶炼厂,包括生产硫化铜精矿过程中产生的烟尘和炉渣粉;S2、采用含钴萃余液调节混合矿得到矿浆;S3、向矿浆中添加硫酸和焦亚硫酸钠浸出,控制浸出过程矿浆终点pH值在1.5~1.6和矿浆电位在330mV~400mV;反应结束后固液分离,利用滤液生产阴极铜和氢氧化钴。利用本发明方法可以有效节约焦亚硫酸钠用量,同时高效回收烟灰中的铜。

1034

1034

0

0

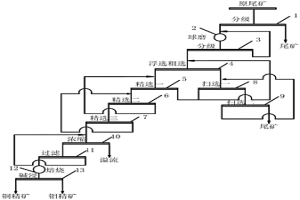

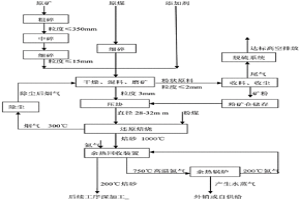

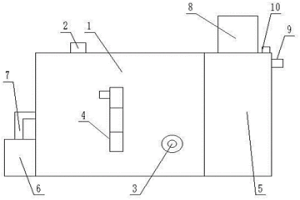

本发明提出一种铜钼共生尾矿铜、钼综合回收方法,先将原尾矿浆用第一水力旋流器进行分级,将分级尾矿进行再磨,磨矿细度控制在?0.074mm,75%?85%;然后采用铜钼混和浮选的方法,即将铜和钼一起浮选进入泡沫;再将泡沫产品浓缩、过滤,得到铜钼粗精矿;将铜钼粗精矿通过焙烧?碱浸使铜与钼有效分离,各自成为产品。本发明解决了尾矿污染及尾矿库安全隐患问题;可以将铜钼共生尾矿中的钼和铜有效回收,提高了矿产资源的利用率,增加了经济效益和社会效益,且处理成本低,处理效果好。

814

814

0

0

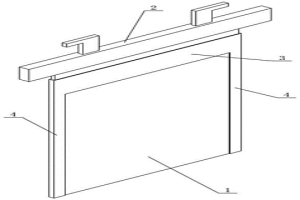

本发明公开了一种电解用阴极板、阴极板的成型方法及电解槽,阴极板包括板体和连接在板体顶部的导电横梁,板体的液界面设有一圈与板体熔铸为一体的绝缘密封防护层。阴极板的成型方法以下步骤:S1:制作;S2:熔铸;S3:成型。电解槽包括槽体、电解液、阳极板以及如上述的电解用阴极板,电解液装于槽体内,阳极板和阴极板呈矩形阵列挂设在槽体上并浸入电解液中,同一列的阴极板和阳极板间隔设置,同一行的阴极板和阳极板相互拱接,阴极板的板体浸入电解液后其绝缘密封防护层与电解液的液面接触。具有结构简单易行、耐腐蚀性能好、使用寿命长、节能环保、可提高电解效率和成型效率的优点。

1167

1167

0

0

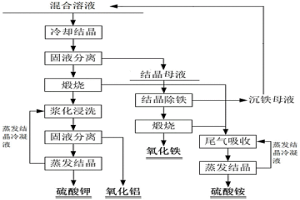

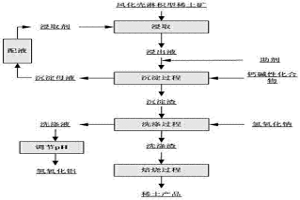

本发明提供了一种从混合溶液中分离回收铝、钾、铁和铵的方法,所述方法包括:将混合溶液进行冷却结晶,固液分离,得到钾明矾和铵明矾的混合晶体以及结晶母液;将混合晶体进行煅烧,得到固体煅烧产物和尾气,煅烧产物浸洗后固液分离,得到氧化铝和硫酸钾溶液;将结晶母液升温,加入黄铁矾晶种进行结晶,得到黄铁矾晶体;黄铁矾晶体煅烧,得到氧化铁和尾气或氧化铁和硫酸钾;将尾气进行吸收,得到铵盐溶液。本发明所述方法根据不同离子的特性将溶液中的铝、钾、铁以及铵分离出来,分离效率高,所得产品的纯度较高;本发明所述方法操作简单,环境友好,能耗与原料成本低,经济效益好,有利于工业化规模生产,具有较好的工业应用前景。

1171

1171

0

0

本发明提供的一种开放式盐酸槽的挥发物回收装置,包括回收罐、抽气装置、喷淋装置和换气扇,抽气装置将开放式盐酸槽挥发性硫酸抽吸到回收罐内,减少盐酸向环境中的挥发,换气扇和抽气装置是配合关系,防止持续的抽吸导致回收罐内压力过大,影响回收效率,喷淋装置则是起到将回收的盐酸气体吸收呈盐酸水溶液的作用,并回收罐下方的排液口进行回收利用;为了防止盐酸气体从换气扇流窜出去,在换气扇和喷淋装置之间还设有除雾器,起到进一步吸收的作用;为了防止喷淋的清水倒灌入抽气装置,在抽气装置的上端还特别设有挡板;本发明结构设计合理,经回收装置抽吸处理后,气味减少明显,而且回收的盐酸还能再利用,提高资源的利用率。

867

867

0

0

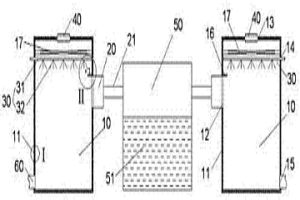

本发明公开了一种高砷多金属复杂物料脱砷方法及其装置。本发明是以微波为热源对高砷多金属复杂物料进行脱砷,本发明对需要造块的物料能够同时完成脱砷和造块,对无需造块的物料能够在完成脱砷后保持散状,能减少物料处理过程的烟气量和烟尘量,环保效果明显,能使砷得到高效富集,能有效提高脱砷率。

1091

1091

0

0

本发明公开了一种高镁质贫镍红土矿还原焙烧方法,包括:原料预处理以及焙烧两大步骤,其中,原料预处理为将破碎后的矿石、还原煤、硫酸钠按比例投入到球磨机中完成物料的干燥、磨矿和混合,获得粉状原料,粉状原料再压制成块使用。本发明的有益之处在于:采用氮气作为热交换剂,物料通过球磨机完成原料的混合与干燥后,经过压块工序后进入回转窑系统,本发明的方法改变以往一段干燥、二段还原的回转窑焙烧方法,克服回转窑操作难控制、热效率低、热回收率低的缺点,实现了高效选择性还原高镁贫镍矿中的镍、铁,可提高后续工序的金属回收率,并实现工业化应用。

1170

1170

0

0

本发明提供了一种镍铁材料的湿法处理工艺。该湿法处理工艺包括对镍铁粉进行氧浸处理,得到含硫酸镍溶液和含氧化铁固相,氧浸处理包括:将硫酸和镍铁粉混合形成待浸出体系,并向待浸出体系中加入氧化剂和强化剂以进行氧化浸出,得到含有硫酸镍和氧化铁的矿浆,强化剂为含SO2基团化合物。在氧浸处理过程中添加了氧化剂和强化剂,氧化剂将镍铁粉中的铁氧化为三氧化二铁进而以沉淀形式从溶液中分离出来,在强化剂的作用下镍和硫酸反应形成硫酸镍。本申请的湿法处理工艺硫酸的消耗量较低,且在反应过程中没有明显的气泡产生,说明过程中无氢气产生,有效地解决了上述安全问题。同时铁以氧化铁的形式沉淀从而与镍实现了分离,该氧化铁可以直接作为铁红产品。

917

917

0

0

本发明公开了一种硬质合金磨屑资源化高质高效回收方法,包括六个步骤:(1)硬质合金磨屑以浓浆形式定向洁净回收;(2)浓浆压滤,以去除90%以上的杂质;(3)真空炉中将压滤后的物料在氢气保护下高温处理,以有效避免含碳物质的直接裂变,确保材料达到使用要求;(4)在不破坏合金组织结构的前提下,对高温处理后的物料进行破碎和均匀混合;(5)根据样品特性并按再生合金目标产品要求进行成分调配,再经过湿磨制备再生硬质合金混合料,使化学成分符合要求;(6)将制备的再生混合料通过成型和烧结,制备成相应牌号产品的再生硬质合金。本发明解决了现有技术中存在的因工艺复杂造成生产成本高、制备出的再生硬质合金质量不能保证和污染环境的问题。

721

721

0

0

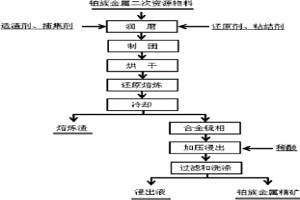

本发明公开了一种铂族金属二次资源高效富集的方法。该工艺是将含铂族金属二次资源物料与捕集剂、还原剂、造渣剂、粘结剂、水分在球磨机中进行充分润磨,混匀后采用成球机制成球团,经烘干,获得复合球团;采用石墨坩埚装复合球团,在还原炉中熔炼,熔炼一段时间后,倒入石墨坩埚,冷却后上层为熔炼渣,下层为铂族金属合金锍相,实现了铂族金属高效捕集;采用加压酸浸选择性浸出合金相中铜、铁、镍和硫等元素,经过过滤和洗涤,获得铂族金属精矿,实现铂族金属高效富集。此方法操作简单、铂收率高、富集比高、环保、成本低、能耗低,产业化前景好。

1031

1031

0

0

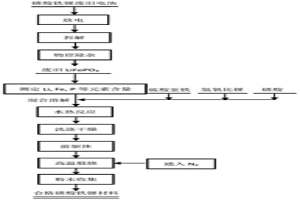

本发明涉及一种废旧磷酸铁锂材料的修复方法,包含以下步骤:1)测定废旧磷酸铁锂材料Li、Fe、P元素的含量;2)配置含有锂盐,铁盐和磷酸的混合溶液,按最终化学计量比Li:Fe:P=0.75~1.25:1:1加入所述废旧磷酸铁锂材料至所述混合溶液中,搅拌混合,在搅拌过程中用氨水控制混合溶液pH值为5.5~8.5得到混合物;3)将所述混合物在100℃~200℃下水热反应,得到磷酸铁锂前驱体;4)将所述磷酸铁锂前驱体在温度650℃~800℃下进行碳包覆反应得到修复后的磷酸铁锂电池材料。该方法实现了将废旧磷酸铁锂电池正极材料直接进行修复。

1370

1370

0

0

在此提供了用于矿物浮选的捕收剂组合物C,其包含溶解于水溶性有机溶剂L中的异羟肟酸A和/或异羟肟酸A的盐S中的至少一种,以及在矿物浮选过程中使用这些捕收剂组合物回收硫化物和/或氧化物矿物的方法。

851

851

0

0

本发明涉及一种从硒化镉废料中浸出硒的方法,该方法采用两段氧压碱浸,先将硒化镉废料进行一段氧压碱浸,一段氧压碱浸的浸出渣作为二段氧压碱浸的原料,二段氧压碱浸的浸出液返回至一段氧压碱浸的浸出剂中;其中一段氧压碱浸和二段氧压碱浸均在高压反应釜中进行,且均通入氧气作为氧化剂。本发明的方法,使硒化镉废料中的硒完全以亚硒酸钠的形式存在于浸出液中,安全环保,硒回收率高,成本低。

728

728

0

0

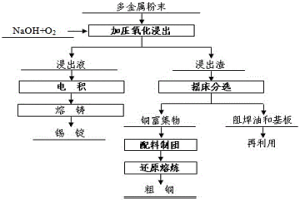

一种废旧线路板多金属粉末的选冶联合处理方法,多金属粉末在含催化剂的碱性体系中通入氧气氧化浸出,使锡以锡酸钠形式溶解进入浸出液,同时使铜与残余的塑料基体分离,浸出渣再采用摇床分选方式分别产出铜富集物和废塑料,铜富集物经过配料后还原熔炼产出粗铜。本发明的实质是采用化学选矿与火法熔炼的联合方式处理废线路板多金属粉末,不仅有效防止锡还原进入粗铜,而且消除了废塑料在熔炼过程带来的环境污染问题,采用源头治理措施杜绝了多金属粉末回收铜过程的环境污染。

942

942

0

0

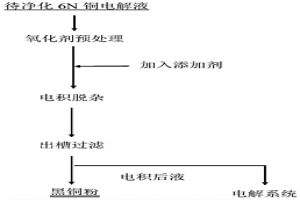

本发明提供一种6N铜电解液的电积除杂工艺,包括以下步骤:A)在待净化的6N铜电解液中加入双氧水,进行预处理;所述双氧水的加入量为待净化的6N铜电解液的量的0.1~1%;B)在所述步骤A)中预处理的溶液中放置阴阳极进行电积,电积后过滤除杂,除杂后的电解液返回6N铜电解系统。本发明在过氧化环境下进行电积,铜和一些杂质会先在阴极析出形成细黑粉,细黑粉具有还原性,能够将6N铜电解液中的杂质砷、锑、铋等杂质还原为单质,经过过滤去除杂质,本发明中的除杂工艺简单,有利于实际的工业处理,且电积过程中能够产生酸和消耗铜离子,降低酸耗,同时解决了电积法除杂中酸铜不平衡的问题,且整个除杂过程中不引入新的杂质。

822

822

0

0

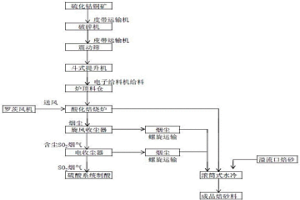

本发明涉及硫化钴铜矿焙烧领域,提供一种硫酸化焙烧硫化钴铜矿的新工艺。硫化钴铜矿经破碎机、震动筛、斗式提升机、炉顶料仓、酸化焙烧炉、滚筒式水冷,得成品焙砂料,所述酸化焙烧炉通过罗茨风机送风进炉,所述酸化焙烧炉含SO2烟尘依次经旋风收尘器、电收尘器进入硫酸系统制酸,所述旋风收尘器、电收尘器所除烟尘经螺旋运输至前述滚筒式水冷阶段,所述滚筒式水冷阶段设有溢流口排出焙砂。本发明解决了酸化炉酸化焙烧条件、硫化钴铜矿进炉粒度,控制含SO2烟尘危害,从而确保成品焙砂质量及焙砂料铜钴浸出率≥96%。

1124

1124

0

0

本发明涉及一种基于核桃壳制备活性炭吸附剂的方法,属于废弃物利用技术领域。本发明针对目前活性炭制备原料昂贵,工艺复杂,且大量集中的核桃壳被丢弃或焚烧,导致环境污染,造成资源的极大浪费的问题,本发明通过核桃壳与碳酸钠混合,在高温下扩大核桃壳内部空隙,以双氧水进行表面氧化,以氢气作为催化气,表面接枝硅元素,随后通过发酵,以焦化废水中的菌种进行脱除核桃壳中的焦油,同时对核桃壳内部进行改性,丰富空隙结构,最后通过碳化,酸液洗涤,从而制备得比表面大,孔隙发达且吸附性高的活性炭吸附剂。

829

829

0

0

本发明涉及用于回收印刷电路板的系统及工艺,其中可再利用贵金属。所述系统通常包含若干模块以从所述印刷电路板系统地移除材料且将所述贵金属与所述材料分离。

866

866

0

0

本发明公开了一种除油树脂低耗再生洗涤装置,包括储存箱和洗涤液箱,储存箱内部为中空的再生腔,在储存箱顶部设有与再生腔内部相连通的补充口,在储存箱侧面下部设有排出口;所述储存箱和洗涤液箱并列设置,在洗涤液箱侧面上部设有酸液口,在洗涤液箱顶部设有水入口,在洗涤液箱顶部固定有驱动电机,驱动电机的输出端连接有位于洗涤液箱内的搅拌器,所述洗涤液箱内底部设有检测器;本装置结构巧妙,通过设置并列的储存箱和洗涤液箱,完成酸液的配置后,通过转移泵将酸液向储存箱内转移,对储存箱内的含油树脂进行清洗,能够通过预先调配的方式,减少酸液的浪费,在保证清洗再生效果的同时,实现低消耗,避免废液排放时二次污染的产生。

1205

1205

0

0

本发明公开了一种从含铁钴铜的合金中回收有价金属的方法,包括如下步骤:(1)将冰铜、铜‑镍冰铜和废杂铜中的一种或几种与含铁钴铜的合金加入到转炉内;(2)控制转炉内冶炼温度为1100℃‑1350℃,向转炉内鼓入含氧气体,使得转炉内的物料在氧化性气氛下进行反应,产出粗铜、含钴炉渣和烟气;(3)分离粗铜与含钴炉渣,从含钴炉渣中回收钴。本发明的方法,通过将高熔点的含铁钴铜的合金与低熔点的冰铜/铜‑镍冰铜混合熔炼,有效降低了单独熔炼铁钴铜的合金所需的冶炼温度,工艺的能耗优势十分突出,并且降低了耐火材料的要求,提高了工艺经济效益,造渣剂用量小,更加经济环保。

833

833

0

0

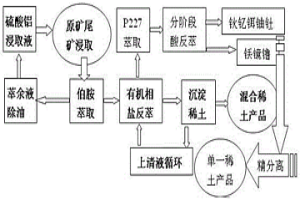

一种以硫酸铝为浸取剂的离子吸附型稀土高效绿色提取方法。该方法包括浸取剂溶液的配制,离子吸附型稀土浸取,用伯胺从浸出液中萃取稀土和铀钍铁、从萃取有机相中反萃稀土铀钍铁,用p227从反萃液中萃取重稀土和铀钍,用盐酸反萃分离稀土与铀钍,用氢氧化物和碱性氧化物从反萃液中沉淀残留的铝铁钍,用沉淀法制备不同规格的稀土产品,萃余液除油与循环利用、沉淀废水循环利用、萃取有机相质子化等步骤。该方法能够显著提高现行离子吸附型稀土的浸取效率、大大降低有害元素的排放,并使铀钍等放射性元素得到合理的处置和回收,保证尾矿水浸液中污染物含量达到排放要求、提高了尾矿的安全稳定性,是实现离子吸附型稀土高效绿色提取的关键技术。

834

834

0

0

本发明公开了一种从反铜锰液制备电池级硫酸锰的方法,包括有以下步骤:(1)将反铜锰液进行静置分层,待油水充分分离后,去除上层有机萃取剂;(2)调节剩下溶液的pH值至2.0‑2.5,并过滤;(3)将调节过滤后的溶液进行铜萃取;(4)调节铜萃取后萃余液的pH值至1.8‑2.2,并浓缩;(5)在浓缩后的溶液中加入萃取剂p204进行萃取;(6)在萃取后的溶液内通入H2S气体进行除杂,并过滤;(7)调节过滤后溶液的pH值至4.0‑6.5,并再次过滤;(8)将调节过滤后的溶液进行干燥结晶,得到电池级硫酸锰产品。该方法具有生产成本低、环保安全、经济价值高等优点。

1245

1245

0

0

本发明属于储氢合金制备技术领域,具体公开了一种含铝含钇元素的储氢合金及其制备方法。本发明先将Ca、Al和钙热还原钇渣混合,进行反应,反应完成后浇铸,得到铝钇合金。然后将铝钇合金、La、Ce、Ni、Co、Mn和Zr混合进行高温熔炼,熔炼完成后真空退火得到含铝含钇元素储氢合金。本发明含铝含钇元素储氢合金的制备方法以钙热还原钇渣作为原料,降低了含铝含钇元素储氢合金的制备成本,同时保证了含铝含钇元素储氢合金的吸放氢性能、放电比容量和循环稳定性。

863

863

0

0

本发明公开了一种回收电解锰或电解锌的阳极渣中二氧化锰和铅的方法,先采用稀硫酸与肼类化合物对电解锰或电解锌的阳极渣进行还原浸出,得到还原浸出液和还原浸出渣;还原浸出液经中和、氧化和硫化处理,即可制得硫酸锰溶液,硫酸锰溶液再经过蒸发浓缩、冷却结晶得到高纯硫酸锰;还原浸出渣经烘干,即得到铅精矿;本发明公开的电解锰或电解锌的阳极渣中二氧化锰和铅的方法整体工艺流程短,还原浸出渣经过干燥即可得到铅精矿简化了工艺流程,加快了生产效率、节省了生产成本,并且不产生二次污染,在解决阳极渣环境污染的同时能产生一定经济效益,提高了资源利用率。

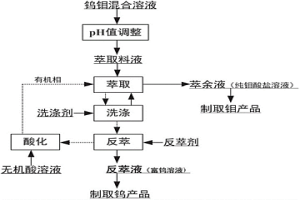

本发明公开了一种用于从钼酸盐溶液中萃取分离钨的包含伯胺萃取剂和吡啶羧酸酯的协同萃取剂。此外,还公开了一种从含钨的钼酸盐溶液中萃取深度除钨的方法;首先调节含钨的钼酸盐溶液pH值至7.5~8.5,然后与经酸化处理的含有协同萃取剂的有机相接触进行多级萃取,洗涤剂为碱性溶液,多级萃取过程中钨富集在负载有机相中,钼富集在萃余液中,实现钼酸盐溶液中的深度除钨。负载有机相采用碱性溶液进行反萃取,获得富钨的反萃液。反后有机相经无机酸溶液处理后返回萃取。本发明从高钨含量的钼酸盐溶液中除钨效果好,流程短,成本低,易于实现工业化。

1148

1148

0

0

本发明涉及一种氧化剂辅助修复磷酸铁锂的方法,具体公开了一种氧化剂辅助修复磷酸铁锂的方法,其包括如下步骤:(1)选取废弃的磷酸铁锂电池,对其进行放电处理后拆解得到正极片;(2)将步骤(1)所得正极片在300℃以上条件下煅烧,待温度降至室温取出,机械振动正极片,使磷酸铁锂从集流体铝箔上脱落,得到黑色磷酸铁锂粉末;(3)将磷酸铁锂粉末和含锂溶液混合,然后加入氧化剂,充分混合后,加入超声波反应釜中并密封,在超声波反应釜中恒温加热,反应温度为40℃以上,对超声波反应釜施加超声辐射,至反应完全,自然冷却;(4)待超声波反应釜冷却后,过滤混合溶液获得磷酸铁锂膏体,并使用去离子水洗涤干燥后得到磷酸铁锂材料。

836

836

0

0

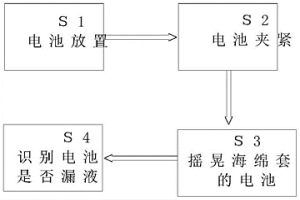

本发明公开一种智能汽车电池批量化回收检测方法,具体包括如下步骤:S1、电池放置:将回收后的多块智能汽车电池分别独立安装在对应的海绵套内,也可以将多块智能汽车电池分别放置在对应的一个海绵套内,使海绵套完全包裹待检测的智能汽车电池表面;本发明通过遥控开关启动两个减速电机,从而使得两个减速电机工作,两个减速电机工作后则分别带动两个传动轴进行转动,两个传动轴进行转动的过程中,则分别带动第二斜齿轮进行转动,第二斜齿轮转动的过程中则带动第一斜齿轮转动,从而使得海绵套中的电池进行逆时针摆动,从而使得海绵套可以来回摆动,进而实现了装置可以对电池进行漏液检测。

本发明公开一种离子交换膜电解法同时制备金属锰与二氧化锰的生产方法,利用阴离子交换膜和阳离子交换膜将电解槽依次分隔为阴极室、中隔室、阳极室,阴极与阳极、阴极液与阳极液分别对应放入阴极室和阳极室中,阴极液为含有添加剂和缓冲剂的硫酸锰溶液,阳极液为含有表面活性剂的酸性硫酸锰溶液,中隔室注入稀硫酸溶液;进行恒流电解时,锰离子在阴极还原金属锰单质,同时,阳极发生二氧化锰电沉积反应,中隔室可电化学再生得到1mol/L~2mol/L硫酸溶液。本发明能同时在阴极电沉积锰和阳极电解生成二氧化锰,电流效率高,环境污染少,可产生硫酸副产品,回用于阳极液,实现算资源循环利用;金属锰和二氧化锰产品质量好,纯度高。

1084

1084

0

0

本发明公开了一种风化壳淋积型稀土矿中回收稀土和铝的方法,通过浸取剂浸取风化壳淋积型稀土矿获得稀土浸出液,然后往稀土浸出液中加入助剂,接着再往浸出液中加入氧化钙进行沉淀,控制助剂浓度、温度和pH,使钙离子和助剂分子配位,以此达到阻止硫酸钙生成的目的,减少沉淀过程硫酸钙的生成。同时助剂的加入能返回用于浸矿,在酸性条件下起到强化浸出的作用,提高稀土的浸出率。此方法中没有除杂过程,能避免除杂过程稀土的损失。该方法革除了氨氮污染,避免了传统工艺除杂过程带来的稀土损失,提高了稀土回收率,综合回收了铝资源,最终获得纯度合格的产品。

北方有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!