全部

869

869

0

0

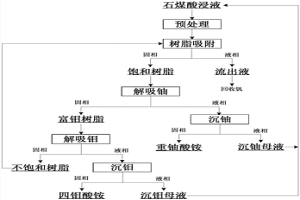

本发明涉及一种从石煤酸浸液中分离回收铀和钼的方法,所述方法为:调整石煤酸浸液的pH,然后调整溶液的氧化还原电位,并调节溶液中硫酸盐的浓度;利用萃淋树脂对溶液进行吸附,得到富铀、钼树脂和流出液;依次解吸富铀、钼树脂,得到富铀溶液和富钼溶液。本发明采用萃淋树脂作为吸附剂对石煤酸浸液进行吸附,通过控制溶液氧化还原电位使树脂选择性吸附铀、钼而不吸收钒、铁等其他元素,铀、钼回收率高;后续分步解吸铀、钼高效分离,得到了杂质含量低的铀、钼产品。本发明不仅高效回收了石煤酸浸液中铀和钼资源,而且深度净化了提钒溶液,有利于后续得到高纯的钒产品,同时具有成本低、操作简单、清洁环保等优点。

1076

1076

0

0

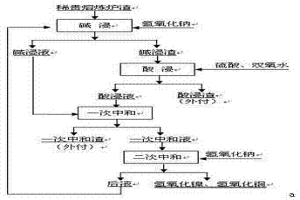

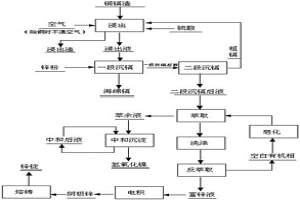

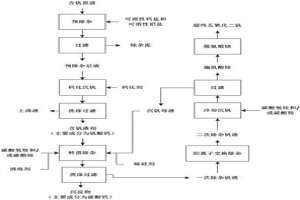

一种提取稀贵熔炼炉渣中有价金属的新工艺方法,采取碱浸、酸浸、中和的湿法工艺路线,以氢氧化钠为碱浸浸出剂,硫酸为酸浸浸出剂,双氧水为氧化剂,提取稀贵熔炼炉渣中的镍和铜。由于渣中有价金属元素多以硅酸盐形态存在,无法直接用硫酸浸出,故首先采用氢氧化钠进行碱浸,可破坏硅酸盐形态,使之转化为氧化物形态,再采用硫酸浸出,便可浸出有价金属,再加入双氧水,可浸出有价金属;用碱浸液中和酸浸液,可回收碱浸液中的残碱,且将碱浸液中的铅回收;碱浸工艺可脱除渣中的大量杂质元素Pb、Sb、SiO2等,酸浸过程可浸出Ni、Cu、MgO以及其它可溶盐,最后残渣中Ag得到有效富集,故采用此方法处理熔炼炉渣所得到的残渣可直接返银精炼工序,缩短了银的回收工艺流程,减少了分散损失。

811

811

0

0

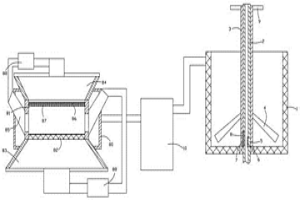

本发明涉及一种电解二氧化锰的加工方法,其采用将软锰矿和黄铁矿原料分别磨成粉粒后按比例混合输送至焙烧炉的反应室的假底上,启动焙烧炉,然后由下向上将高压气体导向所述假底,同时由上向下将低压气体导向所述假底,焙烧完后浸出、净化,得到净化液,再对净化液进行二段除杂、电解,得到电解二氧化锰产品。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,一方面可对加入了硫化钡的浸出液进行搅拌,使其反应生成沉淀;另一方面通过提升外轴使内轴对浸出液进过滤,从而将沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

1031

1031

0

0

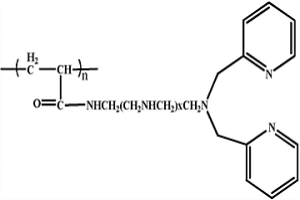

本发明公开了一种丙烯酸系吡啶螯合树脂及其制备方法和应用,属于改性树脂合成领域。本发明树脂的基本结构单元如下:其中,x表示不同链长的多胺,树脂微球呈淡黄色,粒径0.15~1.20mm,功能基含量为1.08~3.01mmol/g。本发明提供的螯合树脂制备材料来源广泛、成本低廉、操作步骤简单,由于聚丙烯酸树脂骨架的亲水性,对重金属的吸附速率快,此外由于树脂功能基的修饰量高,对重金属的吸附量大。本发明的丙烯酸系吡啶螯合树脂可应用于矿冶生产母液提纯、高酸高盐复杂体系中重金属的去除以及环境分析中重金属的分离与预富集等领域,解决选择性吸附重金属时,吸附量小和吸附速率慢,在工程上需要树脂量大,操作时间长等技术问题,经济效益和环境效益显著。

991

991

0

0

本发明涉及多孔材料制备领域,提供了一种Ti2AlC多孔材料及其制备方法,包括:将钛粉、铝粉、干燥的活性碳粉混合均匀,碳粉与铝粉的质量之比为65~69:33,干燥的活性碳粉与碳粉和铝粉的质量的和之比为2~10:100;将混合粉料预压成型得到生坯;将生坯升温至190~210℃,保温1.8~2.2h;以小于25℃/min的升温速率温至560~640℃,保温2.8~3.3h;继以小于25℃/min的升温速率升温至1280~1350℃,保温1~2h;以小于18℃/min的降温速率经冷却至室温得到Ti2AlC多孔材料。该方法简单,得到的多孔材料孔隙均匀,开孔率高,不存在造孔剂残留和生坯变形等问题。

964

964

0

0

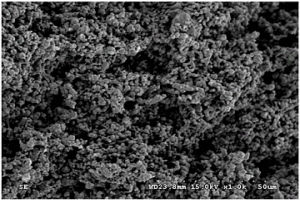

一种Bi2O3多晶的制备方法,将Bi2O3,SiO2混合均匀形成配合料;高温下将配合料加入刚玉坩埚中熔制,然后,将熔制均匀的氧化铋高温玻璃熔体倒入耐热钢模具中,退火炉后自然冷却至室温即得氧化铋玻璃熔体;将制备的均匀氧化铋玻璃熔体放入马弗炉中,以5℃/分钟的升温速率升温至550~600℃,保温3~8小时后,随炉冷却至室温后,将试样破碎成粒度小于50目的颗粒;然后,将破碎的颗粒试样放入浓度为15~20%的氢氟酸溶液中,浸泡1~3小时以除去试样中非晶相SiO2,过滤后既得Bi2O3多晶。本发明在制备Bi2O3多晶时未加入成核剂,所制备的Bi2O3多晶晶粒尺寸小,大小均匀,结晶度高,晶体纯度高,杂相极少,且原料要求低,价格低廉,来源丰富,合成温度较低,制备工艺简单,有利于工业化生产。

822

822

0

0

本发明公开了一种赤泥酸浸出液中铁钪分离的方法,该方法是将氯离子配位剂加入至含铁和钪的赤泥酸浸出液中进行配位反应,配位反应液采用阴离子交换树脂吸附脱除氯化铁配合物离子,得到脱铁含钪溶液;负载氯化铁配合物离子的阴离子交换树脂通过解吸,得到含铁溶液。该方法充分利用氯离子对铁离子、钪离子稳定常数的差异,使铁离子与氯离子选择性形成配合物阴离子,而钪离子参与配合反应能力弱,从而通过阴离子交换树脂对铁配合物离子进行吸附,使钪离子留在浸出液中,实现了铁与钪的高效分离。

853

853

0

0

本发明涉及一种废旧电池中的锂金属的回收再利用方法,包括放电、预处理、碱浸、焙烧、水洗、回收一系列的步骤,先将废旧电池经过放电并进行加热预处理,然后与氢氧化钠在75℃的环境中搅拌1.5小时,经过与硫酸盐的焙烧,通过水洗获得含有锂离子和滤液以及滤渣,将含有锂离子的滤液经沉淀除杂和浓缩结晶后回收锂,水洗后的滤渣继续循环使用。与硫酸盐焙烧后,电池中的锂转化成可溶于水的硫酸盐,而其他的一些杂质,如钴和铜等的化合物基本都难溶于水,从而实现了锂的提取。在水洗的过程中,锂离子的洗出率较高,甚至可以达到90%以上。

1234

1234

0

0

本发明涉及一种从含磷酸的水性溶液中提取铀(VI)的方法,所述方法包括使所述水性溶液与有机材料接触,接着将所述水性溶液与所述有机材料分离。所述有机材料包括浸渍有具有以下通式(I)的化合物的固体聚合物基体,其中m=0、1或2;R1和R2=饱和或不饱和、直链或支链的C6~C12烃基;R3=H,饱和或不饱和、直链或支链的C1~C12烃基,包括一个或多个环的饱和或不饱和的C3~C8烃基,或者含有一个或多个环的芳基基团;或者R2和R3一起形成‑(CH2)n‑基团,其中n=1~4;R4=饱和或不饱和、直链或支链的C2~C8烃基,包括一个或多个环的饱和或不饱和的烃基,或者含有一个或多个环的芳基基团;以及R5=H或饱和或不饱和、直链或支链的C1~C12烃基。本发明还涉及从含有磷酸的水性溶液中回收铀(VI)的方法。

1236

1236

0

0

本发明涉及含镉沉渣中镉的土著微生物浸出。利用(NH4)2SO4、KCl、K2HPO4、MgSO4·7H2O、Ca(NO3)2和FeSO4·7H2O作为培养基,激活含镉沉渣中土著微生物,使其大量繁殖并浸出沉渣中镉。浸出后浸出液中含大量土著微生物,镉浸出率达89%,浸出过程沉渣颜色逐渐变至砖红色,沉渣中酸可提取态、可还原态、可氧化态及残渣态镉含量都有显著降低。浸出后余渣可作为一般固废处理。

1212

1212

0

0

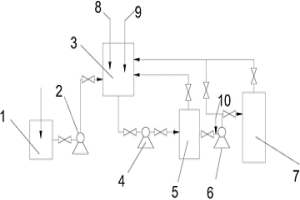

本发明涉及一种电解二氧化锰的制备系统,包括设置在焙烧炉内的反应室,反应室底部设置有假底,所述反应室上侧设置有可向假底上铺撒反应物的水平移动的输送管,所述反应室下侧设置有可将气体由下向上导向所述假底的下进气室,反应室上侧设置有可将气体由上向下导向所述假底的上进气室;焙烧完成后,将焙烧后的混合输送至浸出池浸出,然后将浸出液输出至与浸出池连接的除杂净化装置。从以上技术方案可知,本发明通过由下向上的高压气体与假底上的反应物充分接触,从而对反应物进行保护、催化或直接参与反应,而由上向下的低压气体则可对高压气体携带的反应物向下压,不仅可防止反应物外泄,而且可提高焙烧效果。

861

861

0

0

本发明公开了一种从卤水中提取锂的方法,将卤水通过结晶得到混合干盐,然后将混合干盐与铝粉混合进行球磨,再向球磨后的混合物中加入水反应;反应完成后,进行固液分离后得到含锂的固体。本发明工艺流程短,操作简单,提取锂的选择性好,效率高。

1121

1121

0

0

本发明公开了一种用研磨‑加压联合法从低品位软锰矿中提取锰的方法,包括步骤:(1)将干燥的软锰矿经分步研磨后形成软锰矿粉末;(2)将褐煤用0.5 mol L‑1硫酸溶液处理后再干燥,经分步研磨后形成褐煤粉末;(3)将上述软锰矿粉末与褐煤粉末混合,并充分研磨,形成软锰矿/褐煤复合物;(4)将上述软锰矿/褐煤复合物在氮气气氛中,在200OC~550OC下保温一段时间,冷却至室温,得到预处理复合物;(5)将上述预处理复合物与1 mol L‑1的硫酸溶液的混合物转入高压反应釜内,在180OC~300 OC下保持一定时间,所得滤液即为软锰矿提取液,所得滤渣经烘干后可作为燃料使用。本发明的原料成本低,反应过程简单,锰的浸取率高,适合于工业上软锰矿的提取过程。

1242

1242

0

0

本发明涉及一种由离子交换纤维制备的非织造布,特别是涉及用于吸湿用品中的非织造布,以及应用上述非织造布的吸湿用品。该离子交换纤维非织造布由重量百分比为10%~100%的离子交换纤维、重量百分比为0%~90%的天然纤维、重量百分比为0%~90%的再生纤维以及重量百分比为0%~90%的合成纤维按照任意组合比例混合后,通过传统干法非织造布加工工艺加工而成。该非织造布用于包括超吸收性聚合物的吸湿用品中,该非织造布用于吸附过滤排泄物中的无机盐类离子成分,从而提高吸湿用品中所用超吸收性聚合物的吸水倍率,进而减少吸湿用品中超吸收性聚合物的使用量。

1264

1264

0

0

本发明提出一种用硫化镍精矿制备动力电池正极材料前驱体的方法,包括步骤:1)常压酸分解:将硫化镍精矿与硫酸反应,得到的滤渣为硫化铜渣;2)将所得滤液与氧化性气体进行反应,反应后进行固液分离,滤渣即为制备磷酸铁锂用前驱体,3)萃取分离:向步骤2)所得滤液中加入氧化剂,反应后进行萃取,4)镍钴锰三元电池材料前驱体的制备。本发明提出的方法,针对硫化镍矿特有的伴生特点,实现有色冶炼与材料制备的深度融合,制取锂离子动力电池的前驱体,直接得到粒度分布均匀的氧化铁前驱体和镍钴锰氢氧化物,缩短了反应路线;同时,大幅度提高了硫化镍精矿中伴生钴的回收率,减少了冶炼废渣的排放,实现了硫化镍精矿中铁的资源化利用。

894

894

0

0

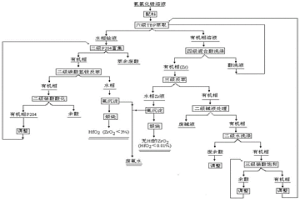

一种用四氯化钛精制除钒泥浆生产五氧化二钒的方法,四氯化钛精制除钒后得到的含钒泥浆采用浸取液浸取,用碳酸钠、碳酸氢钠或氢氧化钠调节pH值,过滤,得到除去杂质铁的浸取液;在除去杂质铁的浸取液中加入铵盐,过滤,得到除去杂质铝的含钒母液;然后向除去杂质铝的含钒母液加入氧化剂,过滤得到钒溶液;用钒溶液生产多钒酸铵和偏钒酸铵,熔化,得到五氧化二钒。优点是:工艺流程短,能够有效处理四氯化钛精制除钒泥浆,能耗低,钒回收利用率高,解决了四氯化钛精制除钒泥浆对环境污染问题。

792

792

0

0

本发明涉及废弃脱硝催化剂的回收技术领域,公开了一种燃烧合成回收废弃脱硝催化剂的方法。本发明包括以下具体步骤:清除废弃脱硝催化剂表面的飞灰和微孔内的杂质,干燥后进行粉碎;将脱硝催化剂粉末与铝粉、铁氧化物、造渣剂和发热剂混合研磨,置于陶瓷坩埚内,得到混合物料坯体;将钨丝线圈放置在混合物料坯体上,接通电源,点燃混合物料;待反应完成后,冷却至室温,取出反应物,剥离表面陶瓷杂质,得到合金产物。本发明回收工艺简单、成本低,金属回收率高,无二次污染。

999

999

0

0

本发明公开了一种含金钼精矿的提金方法,包括如下步骤:(1)将钼精矿矿浆的浓度调至35~40%,pH为10~12;(2)在上述钼精矿矿浆中加入木质素磺酸钠,搅拌0.5~2h后加入氨水和/或铵盐,以及氰化钠,搅拌均匀进行氨氰浸出24~48h;(3)浸出结束后的矿浆进行固液分离,固体经洗涤、过滤和干燥得到可用于出售或进入冶炼流程的钼精矿;液体用活性炭吸附并进行后处理回收得到金。本发明的方法对浮选得到的钼精矿,在基本不影响其销售的前提下,充分利用矿产资源,综合回收有价金属。

1040

1040

0

0

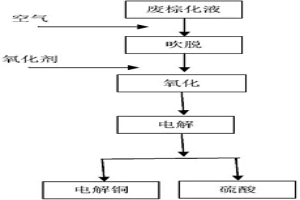

本发明公开了一种电解回收棕化废液中的铜的方法,本方法将棕化废液通过吹脱、氧化和电解步骤,经预处理后棕化废液可以直接电解得到电解铜,从而使得棕化废液的铜资源得到有效利用。本发明处理工艺简单,成本低廉,环境友好,可将棕化废液进行资源化得到稀硫酸和铜两种产品,有良好的经济收益和环境效益。

1057

1057

0

0

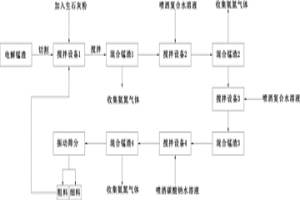

本发明公开了一种电解锰渣无害化处理方法,电解锰渣分切成细小颗粒后放入搅拌设备1中与生石灰粉反应,得混合锰渣1,再将其与复合水溶液进行反应,得混合锰渣2,再向其喷洒硅酸钾水溶液,得混合锰渣3,再向其喷洒碳酸钠水溶液,得混合锰渣4,最后筛分、粉碎,将不合格的产品继续投入生石灰中循环反应,即得改良锰渣。本发明制得的改良锰渣可投入水泥生产中,实现资源利用;同时反应过程中收集的氨氮也可供工业或农业进行二次利用。本发明处理电解锰渣效果优良、工艺路线简单、成本低、产品强度高和耐久性能好,消除了电解锰渣传统堆放带来的环境污染,同时降低了企业的渣处理成本,实现了电解锰渣无害化处理、资源化利用的目的。

975

975

0

0

本发明涉及一种从铜镉渣中综合回收锌镍镉的方法,其特征在于由以下步骤组成:A、浸出净化:铜镉渣的浸出净化同时进行,过滤后得到浸出液;B、一段沉镉:往步骤A的浸出液中加入锌粉,得到一段沉镉后液和含镉量大于80%的海绵镉产品;C、二段沉镉:往步骤B的一段沉镉后液中加入锌粉置换,得到二段沉镉后液和粗镉;D、生产锌锭:步骤C得到的二段沉镉后液经过“萃取‑洗涤‑反萃取‑电积‑熔铸”工序生产锌锭产品;E、中和沉淀氢氧化镍:将步骤D得到的萃锌余液中的镍沉淀中和得到氢氧化镍产品。本发明工艺简单,成本低,金属回收率高,具有工艺周期短,效率高,容易实现自动化连续化的优点,是一种清洁无污染生产工艺。

783

783

0

0

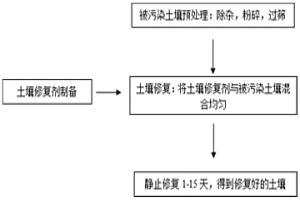

本发明涉及土地治理环保领域,公开了一种土壤修复剂及其制备方法和修复方法,本发明的土壤修复剂由蛭石、硅藻土、壳聚糖、黄原胶、草木灰、玉米秸秆粉、油菜秸秆粉和大豆秸秆粉作为原料制得,本发明提供的土壤修复剂制备方法简单、方便,易于制备,而且成本低廉;该土壤修复剂中的,易于吸附土壤中有毒有害物质,对土壤具有高效的修复性能;此外,壳聚糖具有良好的杀菌抑菌性能,能有效地抑制土壤中有害细菌的生长;与该土壤修复剂对应的修复方法易于操作,修复时间短,修复效率高;综上所述,本发明的土壤修复剂及修复方法,能够有效地对被污染土壤进行治理,且具有高效的治理效果。

1171

1171

0

0

本发明公开了一种小阴极周期反向电流电溶金属镍造液的方法,包括以下步骤:将金属镍置于钛阳极框中作为阳极,以硫酸和盐酸的混酸溶液作为电解液,以钛板作为阴极,所述阴极钛板的表面积小于所述阳极的金属镍的表面积,然后通直流电电解至终点pH值完成造液过程,周期反向电流溶解阴极析出的金属镍。本发明的小阴极周期反向电流电溶金属镍造液的方法具有电流效率高、能耗成本低、工艺绿色环保和操作简单的特点。

1153

1153

0

0

本申请公开了一种TBP萃取法制备铪的方法,包括以下步骤:氧氯化锆溶液中加入配料后进行TBP萃取,得到水相铪液和有机相溶液;得到的水相铪液经磷酸二异辛酯富集萃取得到有机相和萃余废酸;得到的有机相经碳酸氢铵反萃得到有机相和水相;得到的有机相经硝酸酸化得到磷酸二异辛酯有机相和余酸;得到的水相进行氨沉淀,沉淀进行煅烧后得到氧化铪。其优点表现在:萃取容量大,萃取设备小,分离系数高,分离效果好,效率高,工艺稳定,过程易于控制,产量大,回收率高,采用密闭体系萃取,不会造成环境污染等。与传统TBP萃取法相比,生产过程中不产生乳化。

1109

1109

0

0

本发明提供一种洁净黄金提取装置及方法,所述洁净黄金提取装置包括加药系统、反应槽、固液分离系统、微纳气泡产生装置及金吸附系统。本发明采用微纳米气泡作为氧化剂来源进行黄金提取,可激发产生大量的羟基自由基,而羟基自由基具有强氧化性,大大提高矿粉的浸出速率。而且由于其气泡极小,大大增加了反应的传质效率。本发明还采用对环境无毒性的氨基酸提金剂,环保无毒,废水经简单处理即可排放。并可边浸出边吸附,提高生产效率。采用本发明的洁净黄金提取装置,并采用无氰氨基酸提金剂以及改性PAN吸附膜的黄金提取方法可使易浸金矿的浸出率大于90%,使未经预处理的难浸金矿浸出率大于85%。

936

936

0

0

本发明提供一种电场强化的铬铁矿高效浸出方法,包括以下步骤:(1)取一定质量铬铁矿,加入浓硫酸,同时加入适量氧化催化剂,浸出过程辅以电场,反应一段时间后,得到硫酸铬,酸溶过程中副产的不溶物及未溶解完全的铬铁矿,随后过滤;(2)过滤后,未溶解完全的铬铁矿进入步骤(1)继续循环反应。本发明利用了周期性电化学振荡现象和高价金属离子的分步水解与扩散步骤耦合形成的周期性电流振荡现象,以硫酸溶解和氧化催化剂辅以电场的方法,实现了铬铁矿的高效浸出,反应条件温和,操作简易,环保清洁,因此,过程中的能耗及处理成本低,资源利用率较高。

1230

1230

0

0

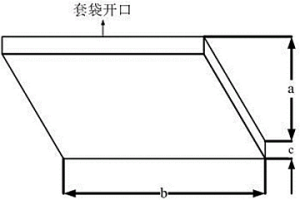

本发明公开了一种铜电积过程抑制阳极污染和酸雾生成的方法,先选取阻隔布制成一定大小的阻隔布矩形套袋和布条;而后将铜电积阳极板套入阻隔布矩形套袋中,用阻隔布条系紧后制成套袋阳极板;再将套袋阳极板与阴极板等间隔的放置于电积槽中进行铜电积。本发明一种铜电积过程抑制阳极污染和酸雾生成的方法具有操作方便、成本低的特点,可解决阳极溶解污染阴极并导致阴极铜铅超标的问题,能显著减少电积车间酸雾的生产,优化作业环境,具有明显的经济效益和环境效益。

1076

1076

0

0

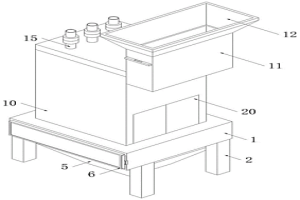

本发明公开了一种用于冶金的冶金炉,包括焚烧箱,焚烧箱的底端固定安装有四个支撑腿,焚烧箱的一侧开设有凹槽,焚烧箱的底端固定设置有收集机构,且收集机构包括连接框和收集箱,连接框的顶端安装在焚烧箱的底端并与凹槽的内部连通。该种用于冶金的冶金炉,通过在焚烧箱的底端设置收集机构,且收集机构中的连接框位于凹槽的正下方,同时在收集箱的底端设置有箱门,将燃烧物放置在凹槽内进行燃烧对冶金炉内的矿物质进行煅烧,在燃烧过程中发生的废渣会掉落至收集箱内,对废渣进行收集,直接开启位于收集箱上的箱门,可以对废渣直接进行处理,对凹槽内的渣滓进行处理,采用这种处理方式不仅便于清理,同时也减少技术人员的工作量。

967

967

0

0

本发明公开了一种超纯五氧化二钒的制备方法,其采用下述工艺步骤:先进行预除杂,将含钒溶液中的磷和硅转移至固相除去,再进行钙化沉钒,将液相中的钒转移至钒酸钙相,将铬、锰、钾、钠等杂质留于液相除去,再将钒酸钙中的钒经碳酸氢铵和/或碳酸铵转溶至液相,将钙、磷、硅、铁和镁留于固相除去,再经过铵型阳离子交换系统,将液相残余的微量阳离子置换为铵离子,实现深度净化,再经冷却沉钒和脱氨煅烧得到五氧化二钒。本发明工艺路线简单、药剂消耗量少,且能稳定得到纯度在99.95%以上的五氧化二钒,铁、铬、锰、硅、磷、钙、钠、镁、钾和铝等主要杂质含量均小于0.002%。

北方有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!