全部

873

873

0

0

本发明公开一种用通用树脂制备分离膜的方法,包括以下步骤:按重量比1 : 2?3称取聚乙烯、聚丙烯,加入树脂总量3?4倍的填料混合均匀,得混合料;将混合料通过双螺杆挤出机进行熔融共混挤出,得基膜;将基膜在120?135℃温度下冷却40?60min,得到弹性膜,再进行双向拉伸、萃取得到微孔分离膜。本发明利用聚乙烯和聚丙烯共混熔融挤出来生产分离膜,保留了聚乙烯膜和聚丙烯膜原有的性质,改善了膜的表面性能,提高共混膜的强度和韧性,水通量和截留率均得到提高;本发明制备方法简单,适合工业化生产。

1340

1340

0

0

本发明涉及如下通式I的含氨基中性膦萃取剂萃取回收铜的用途和方法,所述方法包括使用通式I的含氨基中性膦萃取剂萃取回收铜的步骤。本发明所采用的含氨基中性膦萃取剂不仅对铜有良好的萃取能力,而且水溶性小,合成简单,成本低廉,在循环使用时损耗量小,从而能有效降低铜的回收成本,具有较高的工业应用价值。

793

793

0

0

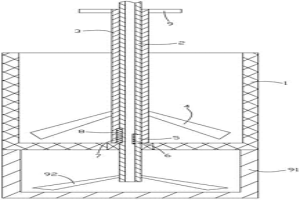

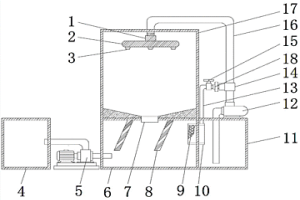

本发明涉及一种电解金属锰的净化装置,包括盛放硫酸锰溶液的容器,在该容器内穿过其底部安装有可旋转的中空内轴,该内轴外套设有可随其旋转的位于容器内的外轴,外轴周壁设置有可搅拌容器内的溶液的搅拌棒,通过向上提升外轴可使内轴靠近容器底部的一段露出,容器内的溶液通过该露出的一段内轴进行过滤,过滤后的滤液流入设置在所述容器下侧的净化池。本发明利用驱动搅拌棒旋转的内、外轴对溶液进行过滤,使容器内反应生成沉淀留置在容器内,无需其他的辅助设备就实现了搅拌、过滤,大大提高了生产效率。

1110

1110

0

0

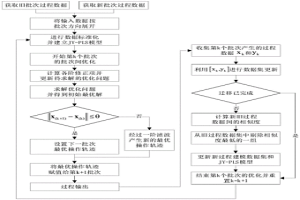

一种二阶修正自适应间歇过程优化方法,将生产过程a、b的三维输入数据矩阵按照批次方向展开为二维输入数据矩阵Xa,Xb;对Xa,Xb按列进行标准化处理,对生产过程a和b的二维输出数据矩阵Ya,Yb进行标准化处理;利用Xa,Xb和Ya,Yb建立潜变量过程迁移模型;令i=i+1,重复步骤三至步骤四直到提取出A个主元;提取出全部主成分;收集的生产数据信息;采用二阶修正自适应优化方法进行批次间优化;判断当前批次的输入数据与求得的下一批次的最优输入数据之差的范数是否小于预设阈值;过程输出;根据当前批次的最优输入数据和实际输出数据对所述潜变量过程迁移模型进行更新;对旧过程数据进行剔除;对第k+1个批次的优化操作。该方法能高效且显著的提升产品的最终质量和优化过程的效率。

1070

1070

0

0

本发明公开了一种PCB板两段法退锡的方法。第一段退锡采用SnCl4‑HCl体系,第二段采用HNO3‑Fe(NO3)3体系。镀锡板首先经过第一段退锡处理,退除表面特定量的锡后,再通过第二段退锡,将PCB板表面剩余的锡退除,得到光亮铜板。第一段退锡后液泵入隔膜电解系统进行隔膜电积提取锡并再生退锡剂。本发明采用的两段法退锡,既可以保证PCB板的退锡速度,又可在线回收第一段退锡后液中的锡,且同时再生SnCl4‑HCl退锡剂。而通过第二段HNO3‑Fe(NO3)3体系退锡,又可将PCB板表面剩余的锡完全退除并保持铜基板的光洁平整。本发明可以有效解决现行硝酸体系退锡废水量大且难以资源化回收利用的问题。

920

920

0

0

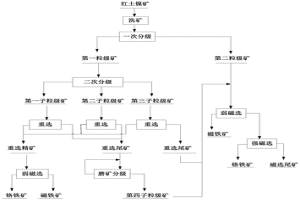

本发明提供了一种从红土镍矿中分选铬铁矿的方法,包括以下步骤:获得经一次分级后的第一产物,所述第一产物包括以一分级尺寸为界的第一粒级矿和第二粒级矿,所述第一粒级矿的尺寸大于所述第二粒级矿的尺寸;对所述第一粒级矿进行二次分级获得第二产物,所述第二产物包括第一子粒级矿、第二子粒级矿和第三子粒级矿,所述第一子粒级矿的尺寸大于所述第二子粒级矿的尺寸,所述第二子粒级矿的尺寸大于所述第三子粒级矿的尺寸;对所述第一子粒级矿、所述第二子粒级矿和所述第三子粒级矿分别进行重选。

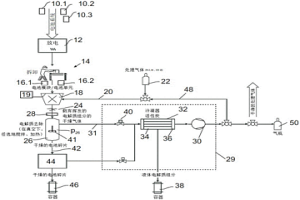

本发明涉及一种处理用过的锂电池(10)的方法,所述方法具有以下步骤:粉碎所述电池(10)以获得粉碎材料(24),和通过干燥钝化所述粉碎材料(24)以获得钝化的粉碎材料(42)。根据本发明,干燥在300hPa的最大压力和80℃的最高温度下进行,并且在干燥后,钝化的粉碎材料(42)不转移至运输容器中和/或进行进一步加工。

1210

1210

0

0

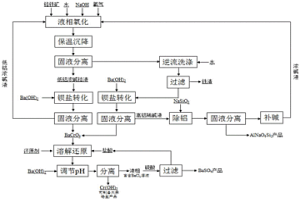

本发明公开了一种动静组合搅拌系统,包括搅拌器,还包括与所述搅拌器的搅拌轴平行设置的多个静态搅拌桨,多个所述静态搅拌桨围绕搅拌轴设置,所述搅拌轴的底部安装有搅拌桨叶。另外,本发明还公开了采用该动静组合搅拌系统进行铬铁矿液相氧化制备铬盐的工艺。本发明提出了一条铬铁矿液相氧化法制备铬盐的新工艺路线,创新性地解决了铬铁矿浸出过程的固液分离、高碱介质中铬盐的分离,以及中间产物转化为系列铬盐的关键工艺问题,具有很大的工业应用前景。

1197

1197

0

0

本发明涉及一种胺类含钼有机相反萃取的方法,该方法采用单级反萃取或多级逆流反萃取,所述胺类含钼有机相中,胺的浓度为1%‑20%,钼的浓度为1g/L‑30g/L,其余组分为相改良剂和稀释剂,包括以下步骤:步骤一,配制反萃取剂,所述的反萃取剂为氨水与双氧水的混合溶液;氨水浓度范围为5%‑28%;双氧水加入量为氨水加入量的1%‑15%,双氧水浓度范围为10%‑50%;步骤二,采用步骤一所配制的反萃取剂与胺类含钼有机相进行混合反萃;有机相与水相的流比为2:1‑50:1;反萃时间为1‑10min;反萃温度为10‑40℃;有机相与水相的接触相比为4:1‑1:4;步骤三,将步骤二所得的混合相进行分离,得到含钼反萃取液和贫有机相。采用本发明所述的方法可以将胺类含钼有机相反萃取过程中生成的界面污物降低50%以上。

935

935

0

0

本发明专利涉及废旧电池回收领域,具体涉及的是一种废锂离子电池极片的回收方法。本发明公开了一种废锂离子电池极片的回收方法。其过程如下:将废锂离子电池放电、去壳后,将正、负极片分离,将负极极片加入水、醇类配制的混合溶液中,超声后,固液分离得到铜箔和含碳材料;将正极极片加入到水、醇类、碱类配制的混合溶液,超声后,固液分离得到铝箔和含钴、锂元素的固体物质。两种溶液均可循环使用。得到的正极材料可经过加热处理,得到新的正极活性物质,负极碳材料可燃烧处理。本发明可快速处理废锂电池的极片,得到高纯度铝、铜,含钴和锂元素的正极材料,解决了传统分离回收时间长,污染重,材料分离不彻底的问题,具有显著的经济效益。

1215

1215

0

0

本发明涉及一种精准除杂分步沉淀回收无铵稀土母液中稀土的方法,采用无铵沉淀剂氧化钙(镁)进行除杂沉淀,将除杂沉淀过程分三步,第一步除杂,即添加合适沉淀剂,精准控制溶液pH值,既沉淀铝又不损失稀土;第二步沉淀得到稀土产品,即添加少量沉淀剂,使部分稀土沉淀成为稀土产品;第三步过量沉淀,即添加过量沉淀剂,使溶液中的稀土完全沉淀,得到具一定碱性杂质的稀土混合物称为中矿;将中矿返回继续溶解沉淀,构成只有沉淀产品和液体返回利用的闭路。本发明解决了稀土矿山氨氮污染问题,同时将中矿返回至前一作业段,既可以保证稀土的充分回收,又可以为前一作业段提供碱性物质,降低整个作业中沉淀剂氧化钙或氧化镁的用量,节约了生产成本。

867

867

0

0

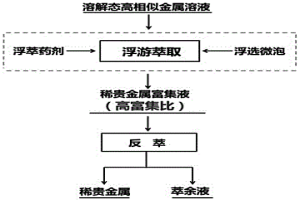

本发明公开了一种基于浮游萃取的溶解态高相似稀贵金属深度富集分离方法,该方法是向含稀贵金属离子溶液中,依次加入pH调整剂I、选择性浮萃剂、气泡分散剂并通入微泡,促使气泡疏水矿化形成离子‑浮萃药剂‑气泡微液滴,最后通过浮游萃取深度富集稀贵金属组分;再向上述获得的高富集比稀贵金属溶液中依次加入pH调整剂II、选择性反萃剂,反萃分离稀贵金属组分。该方法对溶解态高相似稀贵金属的选择性分离效果好,有效克服传统溶剂萃取流程冗长、萃取剂高消耗的缺点,工艺流程简单、操作成本低,特别适用于溶解态高相似稀贵金属的深度分离。

989

989

0

0

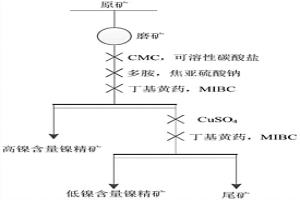

提供一种磁黄铁矿浮选抑制剂,包括羧甲基纤维素钠、可溶性碳酸盐、焦亚硫酸钠和多胺。还提供使用该浮选抑制剂选矿的方法。本发明的抑制剂能有效抑制脉石矿物和磁黄铁矿,可以分选出高镍含量镍精矿。本发明的选矿方法通过调整剂抑制脉石矿物以及磁黄铁矿,先浮选矿石中的镍黄铁矿等镍含量高的矿物,从而得到高镍含量镍精矿。然后再加入硫酸铜活化并回收被抑制的磁黄铁矿,获得低镍含量镍精矿。

1212

1212

0

0

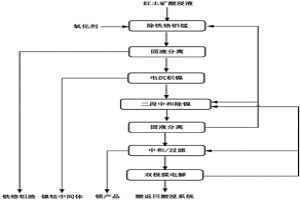

本发明公开了一种红土镍矿酸浸液的处理方法,该方法包括:将除过铁铬铝后的红土矿酸浸液,直接进行电沉积,得到镍钴中间体,回收其中绝大部分的镍和钴及部分锰,回收的金属镍钴经酸溶后,萃取除杂,进一步用于制造镍钴产品。经初步除去镍钴后的溶液,加入一定量的碱性物,完全沉淀除去其中的镍、钴、锰,再经过滤分离,得到的固相返回用于中和,液相为硫酸钠或氯化钠和含镁溶液,加入氢氧化钠使镁完全沉淀,生成镁产品,硫酸钠或氯化钠经过双极膜电解,生成氢氧化钠和硫酸或盐酸,氢氧化钠返回用于中和,硫酸或盐酸返回酸浸系统。该工艺可以有效的除去锰和镁,并可完全利用其中的冶炼废水,回收其中的酸和碱。

909

909

0

0

本发明提供一种稀土料液中钙锶杂质离子的去除方法,包括以下步骤:加碱并反应、陈化反应、离心甩干以及高温煅烧。所述的稀土料液为含有氯化钙和氯化锶的氯化镧、氯化铈或氯化镧铈料液;其中,氯化镧、氯化铈或氯化镧铈的浓度为100g/L~150g/L,氧化钙与氧化锶浓度之和为0.5g/L~15g/L。本发明通过控制碳酸钠与氯化稀土溶液反应过程中反应温度、搅拌时间、pH值、沉降时间等条件的控制,将料液中的稀土元素完全沉淀下来,同时将钙、锶离子留在溶液中,实现稀土与钙锶杂质的高效分离;工艺稳定,经济环保。

731

731

0

0

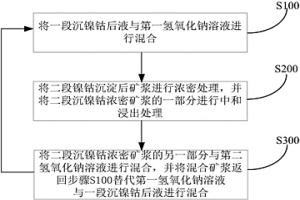

本发明公开了一种处理沉镍钴后液的方法,所述方法包括:(1)将一段沉镍钴后液与第一氢氧化钠溶液进行混合,以便得到二段镍钴沉淀后矿浆;(2)将所述二段镍钴沉淀后矿浆进行浓密处理,以便得到二段沉镍钴溢流和二段沉镍钴浓密矿浆,并将所述二段沉镍钴浓密矿浆的一部分进行中和浸出处理;(3)将所述二段沉镍钴浓密矿浆的另一部分与第二氢氧化钠溶液进行混合,以便得到混合矿浆,并将所述混合矿浆返回步骤(1)替代所述第一氢氧化钠溶液与所述一段沉镍钴后液进行混合。该方法可以显著提高所得二段沉镍钴浓密矿浆的沉降性能,并且将所得二段沉镍钴浓密矿浆返回中和浸出处理过程中最终所得中和后液中固体含量较低。

1286

1286

0

0

本发明公开了一种风化壳淋积型稀土矿的甲酸盐复合浸取剂,该该甲酸盐复合浸取剂包含甲酸盐溶液和铵盐溶液。本发明的风化壳淋积型稀土矿的甲酸盐复合浸取剂包含甲酸盐溶液和铵盐溶液,与传统的浸取剂的浸取效果相比,该甲酸盐复合浸取剂能加快浸取剂在矿体中的渗透速度,在不影响稀土浸出率的前提条件下有效缩短稀土的浸出时间,同时能有效抑制杂质铝的浸出,有利于后续稀土母液的除杂工序,可实现风化壳淋积型稀土矿的高效低杂浸出;本发明的甲酸盐浸取剂的原料甲酸盐无毒,加入量少,成本低,可生物降解,绿色环保。

847

847

0

0

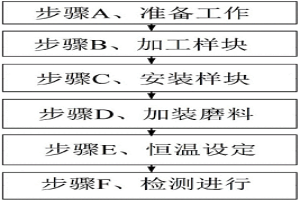

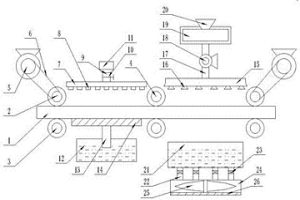

本发明公开了一种工件耐磨性能的检测方法,涉及金属材料耐磨性检测技术领域。本发明包括以下步骤:步骤A、准备工作;步骤B、加工样块;步骤C、安装样块;步骤D、加装磨料;步骤E、恒温设定;步骤F、检测进行:分步骤a:打开电机,并使得主轴的转速维持在低速档,保持X小时后关闭电机,取出所有待测样块和标准样块,并分别称重,然后原样装回样块装夹盘;分步骤b:打开电机,并使得主轴的转速维持在中速档,保持Y小时后关闭电机,取出所有待测样块和标准样块;分步骤c:打开电机,并使得主轴的转速维持在高速档,保持Z小时后关闭电机。本发明能够充分反映耐磨件实际具有的各项耐磨性能。

851

851

0

0

本发明公开了一种应用于冶金上的冷却装置,包括驱动轮、从动轮、导向轮、第一电机、皮带、液氮喷管、液氮喷嘴、液氮连通管和阀门等,第一电机通过皮带带动驱动轮转动,使得钢管进行通过,液氮从液氮进料嘴进入,阀门调节流量,液氮喷嘴对钢管通过液氮进行冷却,第一水管将第一水室中的水吸附到海绵上,海绵对钢管进行冷却,水泵抽取水罐中的水通过喷嘴对钢管进行冷却,风机向第二水室吹气,第二水室中的冷气对钢管进行吹冷气冷却,为了提高了冷却效果,第二电机带动风扇对钢管进行往复左右冷却,通过上述技术方案,解决了背景技术中的不足。

1176

1176

0

0

本发明涉及一种硫磷混酸加压逆流分解黑钨矿的方法,其主要改进点为,采用磷酸和硫酸的混合酸对黑钨矿粉的钨进行提取的过程中,对反应体系加压,控制反应温度为高于100℃,并在操作的过程中采用逆流分解的方法。本发明通过加压,在提取钨的过程中不需要额外地添加含钙的化合物对黑钨矿进行转化,即可实现直接提取富锡黑钨矿或富锡黑白钨的混合矿中的钨,简化了生产工序,降低了生产成本。通过逆流分解的工艺,可实现混合酸液的循环使用,进一步降低生产成本。

1206

1206

0

0

本发明公开了一种基于硫代硫酸盐浸出法的硫化矿回收贵金属工艺,包括以下步骤:选取含贵金属矿石,将其置于硫代硫酸盐溶液中磨矿,磨矿后的矿浆进行浸出;获取所得到的浸出液,将硫化矿置于浸出液中进行吸附贵金属的硫代硫酸络合物;将吸附后的溶液过滤脱水,得到载有贵金属硫代硫酸络合物的硫化矿;将贵金属硫代硫酸络合物从硫化矿脱附,得到含有贵金属络合离子的贵液;将所得到的贵液进行电解,得到贵金属单质。本发明通过硫化矿对金/银的吸附量可达每克吸附剂吸附数十毫克Au/Ag,该吸附量远大于现有吸附剂的吸附量;同时,通过NaOH溶液或Na2S溶液实现吸附剂上金/银的脱附。该方法操作简单,吸附剂简单易得,金/银吸附效果好,同时实现了金/银的高效脱附。

1218

1218

0

0

本发明公开了一种石墨烯锂电池回收装置,包括底座,所述底座的两端分别固定连接有第一立板和第二立板,所述第二立板的上端转动连接有支撑杆,所述支撑杆远离第二立板的一端固定连接有第一锥齿轮,所述第二锥齿轮远离支撑杆的一端固定连接有第二支撑筒,所述第一立板的上端焊接有第一支撑筒,所述第一支撑筒和第二支撑筒之间设有置料架,所述置料架内设有多个电池,所述置料架的中间对称分布有第一滑槽,所述第一滑槽内固定连接有第一滑杆,所述第一滑杆的外侧套设有第一滑块。本发明结构新颖,提供了一种将石墨烯锂废旧电池进行集中打包的装置,解决了现有技术设备投资大的问题,推动和加快石墨烯锂电池回收的工作效率。

772

772

0

0

本发明公开了一种锌电积用铅合金阳极表面预处理方法,该方法分两个步骤:首先,采用含氟硼酸铅电解液体系在铅合金阳极板表面构建具有高比表面积的“杨桃状”Pb结构;然后,将具有“杨桃状”Pb结构的铅合金阳极放置在乙二醇‑氯化胆碱‑氟化铵溶液中进行阳极氧化处理。通过该预处理方法,铅合金阳极表面可形成一层致密氧化膜层。预处理铅合金阳极在长时间电积过程中表面氧化膜层与基底结合强度高,氧化膜层内部稳定性好,阳极泥生成量显著减少。

831

831

0

0

本发明公开了一种基于喷雾干燥‑熔融脱水法制备无水氯化钕的方法,包括步骤:S1、将七水氯化钕配制成浓度不低于200g/L的氯化钕溶液;S2、将氯化钕溶液于110℃~120℃下进行喷雾干燥,获得三水氯化钕;S3、将三水氯化钕进行加热熔融,获得熔融清液和杂质液;其中,在加热熔融过程中,温度为790℃~1000℃,真空度为50mm~100mm汞柱;S4、将熔融清液分离并冷却,获得无水氯化钕。根据本发明的方法,通过采用喷雾干燥‑熔融脱水法即实现了由七水氯化钕制备无水氯化钕,该方法工艺简单,无污染,对设备要求低,易于实现工业化生产;相比现有技术中的一般脱水方法,不需要保护气氛,也不需要引入有机物或其它重金属,也没有氯化氢或者氨气等有毒气体产生。

880

880

0

0

本发明涉及电沉积生产金属银的方法,利用带有特定隔膜的电解槽对含Ce(NO3)3的阳极区电解液和含AgNO3的阴极区电解液进行电解,其中,阳极区的电解液不能进入阴极区,电解完成后,在阴极得到高纯度的金属银,阳极区得到Ce(NO3)4。本发明通过阻止阳极区的电解液和阴极区的电解液之间的无序流通,实现了对阴极反应和阳极反应分别调控和优化,电流效率≥80%。本发明的阴阳极电化学反应均产出有价值的产品,成本低、效率高,具有良好的经济价值和应用前景。

1075

1075

0

0

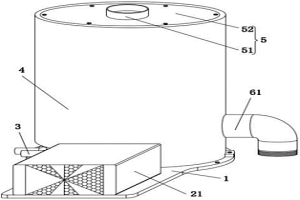

本发明公开了一种石墨生产用排屑过滤装置,包括环形水管和石墨生产加工箱,所述石墨生产加工箱的下方设置有沉淀箱,所述沉淀箱的一侧设置有收集箱,且沉淀箱的另一侧设置有储水箱,所述收集箱和沉淀箱之间设置有不锈钢污泥泵,所述沉淀箱和储水箱箱体的连接处设置有过滤箱,通过设置的多个喷淋头实现石墨生产加工箱内喷淋水的全覆盖,有效收集石墨加工生产时所产生的粉尘和切屑,同时环形水管通过水管连接头与输水管螺纹啮合连接,便于环形水管的安装和更换,过滤箱通过反冲管和三通管与喷淋水提升泵出水口处的输水管相连通,通过回流水对过滤箱内部的不锈钢过虑丝网进行清理,确保了不锈钢过虑丝网的过滤效率。

1002

1002

0

0

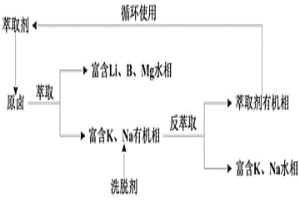

本发明公开了一种卤水中钾和锂的预富集萃取体系及预富集方法。所述卤水中钾和锂的预富集方法包括:(1)通过萃取剂、稀释剂及协萃剂对卤水进行萃取,得到富含钾、钠的萃取液及富含镁、硼和锂的萃余液,其中,所述萃取剂包括二苯并‑18‑冠醚‑6,所述协萃剂包括1‑丁基‑3‑甲基咪唑双三氟甲基磺酰亚铵盐;(2)对所述萃取液进行反萃,得到富含钾和钠的水溶液,之后对所述富含钾和钠的水溶液进行分离,得到钾盐;(3)对步骤(1)中所得萃余液进行分离,得到锂盐。本发明卤水中钾和锂的预富集方法,具有工艺简单、预富集效率高、生产成本低廉等优点,有利于盐湖资源综合利用的可持续发展,具有较好的经济效益和社会效益。

790

790

0

0

本发明公开了一种冶金用高温熔炉,包括炉体、移动轮、电控箱、控制板、炉膛、出料口、出料机构、搅拌机构、保温机构、加热机构和PLC控制器,所述炉体的底部四个拐角处通过螺栓固定有移动轮,所述炉体的一侧嵌入安装有电控箱,所述电控箱的一侧嵌入安装有控制板,所述电控箱的内部安装有PLC控制器,所述炉体的顶部中心处嵌入安装有炉膛,所述炉体的底部一侧开设有出料口,且出料口与炉膛连通,所述炉膛的外侧包裹有加热机构,所述加热机构的外侧包裹有保温机构,所述炉体的顶部一侧通过螺栓固定有搅拌机构,所述控制板电性连接出料机构、搅拌机构和加热机构,本发明,结构简单,使用方便,有效提升高温熔炉的使用寿命。

914

914

0

0

本发明涉及冶金设备领域,具体的说是一种冶金炉,包括安装板、驱动结构、两根烟管、套筒、进料结构、下料结构、预热结构、导向结构和角度调节结构;安装板与圆柱体结构的套筒之间设有用于调节套筒的角度的角度调节结构;套筒的内部设有用于对物料进行预热的预热结构;预热结构的底端设有用于驱动预热结构的驱动结构。本发明的烟管配合预热结构的使用,便于利用烟气中的余热对冶金材料进行预热,进而大大提高了烟气中的余热利用效率,同时提高了冶金效率及其质量,驱动结构配合预热结构的使用,便于驱动预热结构在套筒的内部滑动,进而使预热结构在套筒的内部抖动,进而大大提高了预热结构的防堵性能,使冶金材料的存储效果更好。

北方有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!