全部

900

900

0

0

本发明公开了一种利用提钒尾矿制备的黑色瓷砖及其制备方法,其中,黑色瓷砖以提钒尾矿矿渣为主要原材料,通过高温烧结后制备获得;整个制备方法中不仅有效保留了提钒尾矿原料的黑度,用以代替传统的黑色色料,达到黑色瓷砖的黑度要求,而且提钒尾矿原料还可以替代以往制备黑色瓷砖中的部分优质原料,进而使制备黑色瓷砖的成本大幅度降低。此外,该制备方法中还有效利用了固废提钒尾矿,解决提钒尾矿大量堆积的问题。

863

863

0

0

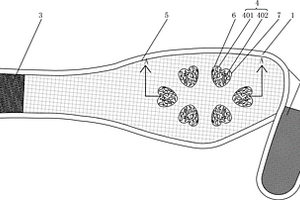

本发明涉及建筑材料技术领域,一种含高硅型铁尾矿多元活化复合掺和料,按质量份计原料组成如下:高硅型铁尾矿30~50份、赤泥15~20份、煤矸石20~35份、碱渣10~15份,碱性激发剂1~5份。本发明提供的含高硅型铁尾矿多元活化复合掺和料所选原料为高硅型铁尾矿,通过多元活化制备掺和料可以提高尾矿的综合利用率,所述多元活化包括机械活化、热活化、化学活化、机械‑化学活化多种方式进行,大大的提高活化效率;选取的赤泥、碱渣、煤矸石均为固废,将以上材料用于制备掺和料为资源再利用;所选的高硅型铁尾矿、煤矸石内含有丰富的金属氧化物可以提高掺和料的耐久性。能够减少环境污染、降低生产成本,保护自然生态环境,并促进矿产资源循环经济可持续发展。

1169

1169

0

0

本发明涉及一种预选‑焙烧‑磁重工艺回收磁选尾矿的方法,包括下列步骤:将铁品位为9~13%,碳酸性铁含量为3%以上的磁选尾矿,给入一段弱磁,一磁尾给入一段强磁,一强精给入一粗螺一精螺的重选作业,精螺尾与粗螺尾和一强尾合并为预选尾矿,精螺精和一磁精合并为预选精矿;预选精矿经浓缩、过滤、焙烧得到焙烧矿;焙烧矿经闭路磨矿,‑0.046mm含量83%~90%的溢流产品给入二段弱磁,二磁精给入一粗一精的离心机重选作业,离心机精矿为品位为65%以上的最终精矿,离心机尾矿与二磁尾矿、预选尾矿合并为品位为7%~10%的最终尾矿。本发明的优点是:1.预选无磨矿;2.弱磁机与离心机组合,再磨粒度变粗,收率提高。

1231

1231

0

0

本发明涉及一种贫磁铁矿的高压辊选择性碎磨和磁选分离方法,品位为28.59%的原矿采用高压辊磨机对磁铁矿进行超细碎后,粉碎产品进行三次磨矿、两段脱水、三段磁选进行分离,获得精矿品位68.23%,金属回收率82.35%。本发明的优点是:可以提高最终精矿的回收率,达到资源的高效回收和利用;产品解离程度高,过磨现象轻,后续磁选效果好,提高了设备的分选精度,在保证精矿质量的前提下,可以提高精矿回收率,使铁矿资源得到充分、合理的回收和利用,减少资源浪费。

880

880

0

0

本发明公开了一种以低品位菱镁矿为原料生产高纯镁砂的制备方法,该方法首次提出能够以低品位和/或废弃菱镁矿中的矿石作为原料,进行高纯镁砂制备的想法,实现变废为宝,避免资源的浪费,其通过将低品位和/或废弃菱镁矿中的矿石进行粉碎后,通过浮选技术提纯后在进行沸腾炉轻烧,不但改善了矿石的纯度,而且有效提高矿石的活性,在此基础上再进行细磨、压球,进而获得高密度球体,养生、高温煅烧后获得高纯镁砂,具有工艺简单、便于实际生产使用,大大降低高纯镁砂生产成本的优点。

756

756

0

0

一种高硫铝土矿的综合利用方法涉及有色金属冶金技术领域。本发明提供一种高效、环保的高硫铝土矿的综合利用方法。本发明包括:步骤一,将矿石烘干、破碎、细磨;步骤二,将步骤一处理后的高硫铝土矿石粉送至配料仓进行配料,加入碳酸钠和水;步骤三,将混匀的物料送至1#回转窑内,并向窑内鼓入富氧空气;步骤四,将1#回转窑烧成的熟料送至2#回转窑内,并在熟料中配入碳酸钠和石灰石;步骤五,将2#回转窑内烧成的熟料水冷,水冷后用氢氧化钠溶液溶出;步骤六,溶出后的溶液采用固体絮凝剂沉降赤泥,得到铝酸钠溶液和富铁赤泥;步骤七,向铝酸钠溶液中通入CO2,进行碳酸化分解得到氢氧化铝和母液,将氢氧化铝焙烧成氧化铝。

756

756

0

0

本发明的一种利用菱镁矿微波活化制备高活性氧化镁的方法,属于冶金资源高效利用技术领域。具体制备方法为:首先,将菱镁矿进行轻烧、水化、湿磨、过滤处理,获得氢氧化镁滤液;其次,将滤液干燥后,再进行微波加热,同时完成活化和热分解过程;最后,对制备的氧化镁进行比表面积和活性测试。该方法提出对菱镁矿的水化产物氢氧化镁料浆干燥后进行微波处理,同时完成活化和热分解过程,节省工序,提高生产效率,且操作简单易行,便于工业化生产。

1066

1066

0

0

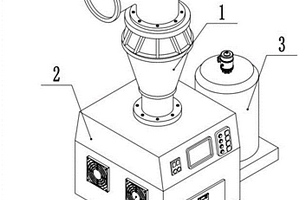

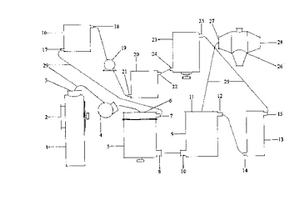

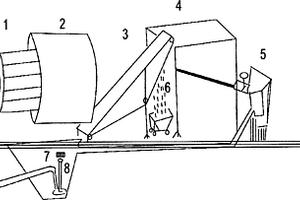

一种矿石高压脉冲放电预处理系统及其使用方法,包括给料仓、螺旋给料器、高压电脉冲破碎腔、脉冲高压电发生器、输出电源、绝缘液贮存池和示波器。方法为:(1)矿石经给料仓和螺旋给料器输送至高压电脉冲破碎腔;绝缘液通入高压电脉冲破碎腔;(2)输出电源的电压;矿石与正极和负极接触,电流被输送至脉冲高压电发生器;转化为超高压直流电流,对矿石进行高压电脉冲预处理;通过示波器实时监控;(3)矿石经高压电脉冲预处理后,随同绝缘液连续放出。本发明的方法流程简单,系统运行稳定,产品性质易于控制;高压电脉冲预处理使矿石内部裂纹和空隙急剧增加,矿石机械力学性能被弱化,显著提升磨矿效率。

784

784

0

0

一种利用含硅尾矿生产轻质多孔保温砖的方法,属于无机材料技术领域。本发明的特征是将定量尾矿与少量引发剂、激发剂混合、研磨;再加入水、固化剂搅拌成浆料;然后通过化学反应在常温下制备一定弹性的泡沫,并将定量泡沫打入到浆料中制成泡沫浆料;将泡沫浆料放入模具中固化、养护一定时间后得到轻质多孔保温砖。本发明中尾矿的利用率高,在多孔砖中含量可达65%以上,常温下发泡,反应固化,制备的保温砖质轻、多孔、隔热、保温,可广泛应用于非承重墙体和屋顶的保温,本发明可以有效利用尾矿,减少尾矿的堆积对环境的污染,提高矿产工业的经济效益。

1284

1284

0

0

一种低品位钒钛磁铁矿粉生产天然微合金还原铁粉的方法,将钒钛磁铁矿粉、硫酸钠、萤石和兰炭转入混料机混匀后,得到还原料,与还原剂一起装入耐火罐中,装罐后进隧道窑进行还原,将经还原的钒钛磁铁矿粉进行粉磨,经磁选后,进入摇床重选,摇床后的铁精矿进入精矿池浓缩脱水,入回转式烘干炉烘干,得到铁精矿干物料;摇床后的尾矿和一次磁选的富钒钛料进入二次磁选,得到精矿富钒钛料和中铁矿;将铁精矿干物料压块后送入中频炉熔融,对熔化的铁水进行高压水枪雾化,得到天然微合金还原铁粉。优点是:该方法工艺合理,钒钛磁铁矿综合利用率高,生产产品铁粉纯度高,加工成零件后强度高、硬度好。

1161

1161

0

0

本发明属选矿技术领域,特别涉及一种含铜、钴和磁铁矿石选别工艺,采用磨矿-分级-磁选的磁铁矿选矿工艺选别磁铁矿,采用铜钴混合浮选、分离工艺选别铜和钴。本发明的优点是:三种有用矿物分别采用先用磁选选出合格铁精矿,后用浮选先后分选出合格的铜精矿与钴精矿的选别顺序,逐次的降低了下一个选别系统的处理矿量,有效的降低了能耗,降低了生产成本,且三种精矿均达到了工业利用水平,实现了三种元素的有效综合回收,增加了经济效益。

940

940

0

0

一种抑制剂AA/AMPS在磷矿石正浮选脱镁中的应用,属于磷矿石选矿提纯工艺领域。该应用,是在磷矿石正浮选脱镁过程中,加入抑制剂AA/AMPS。具体为抑制剂AA/AMPS用于配制磷矿石矿浆,其中,磷矿石矿浆的质量浓度为20~25%;抑制剂AA/AMPS占磷矿石矿浆的质量浓度为100~140g/t。抑制剂AA/AMPS(丙烯酸‑2‑丙烯酰胺‑2‑甲基丙磺酸共聚物),对于含大量白云石的磷矿石,在碱性条件下,通过正浮选工艺抑制白云石的浮选,有效增加磷灰石和白云石的浮选性能差异,便于高效脱除白云石。另外,该抑制剂AA/AMPS具有抑制性能选择性强、成本低、使用简单等特点,可以有效降低磷精矿镁含量,提高精矿品质,实现高镁低品位磷矿石浮选降镁的目标。

982

982

0

0

本发明公开了一种强化难处理金矿石浸出的高压电脉冲预处理方法,属于金矿矿物加工技术领域。该种方法利用矿石中不同矿物的介电特性差异实现高压电脉冲破碎预处理,高压电脉冲放电碎矿装置对含金矿石进行选择性破碎,促使含金物料中金与脉石矿物在界面处产生微裂隙和扩展裂纹,使含金矿物的晶体完全解离成单体矿物颗粒,以此增加金的暴露表面积,从而增大氰化物与金粒的接触几率,以利于金的浸出率的充分提高。

888

888

0

0

本发明涉及一种含碳酸铁贫赤磁铁矿石选别新工艺,其特征在于:先采用“阶段磨矿,强磁抛尾工艺”富集抛尾,获得混合磁选精矿;再采用“一段粗选、一段精选和二段扫选开路反浮选工艺”选别混合磁选精矿,获得高品位赤磁铁精矿;对富集在“开路反浮选工艺”中矿中的高碳酸铁矿物,采用“一段粗选、一段精选闭路离心机工艺”选别,获得菱铁矿精矿,离心机尾矿给入弱磁机选别,回收细粒级磁性精矿。本发明的优点是:由于采用了“阶段磨矿,强磁抛尾、反浮选-离心机联合选别工艺流程”选别含碳酸铁贫赤磁铁矿石,可以获得综合精矿全铁品位>65%、金属回收率>65%的选别指标,实现了铁矿资源利用效益最大化。

1103

1103

0

0

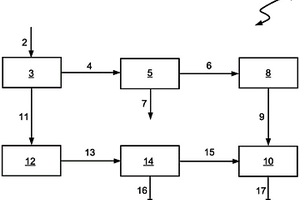

一种选矿过程工艺指标优化决策系统及方法,该系统包括指标获取单元、工艺指标优化决策单元、优化设定单元。选矿过程工艺指标优化决策的方法,获取设定的综合生产指标期望值,采集当前选矿过程工况条件,设定选矿过程工艺指标的边界条件,建立描述选矿过程工艺指标、选矿过程工况条件和综合生产指标之间函数关系的选矿过程工艺指标决策多目标优化模型,运用基于正交试验设计、存档机制、自适应ε占优技术的改进差分进化方法对选矿过程工艺指标决策多目标优化模型进行求解,将工艺指标的边界条件作为该模型的约束条件,求得使综合精矿产量和综合精矿品位最大化的选矿过程工艺指标可行解。

982

982

0

0

一种高钙菱镁矿的浮选方法,按以下步骤进行:将高钙菱镁矿磨细加水制成原矿浆;将原矿浆放入浮选设备中,加入抑制剂搅拌;加入捕收剂搅拌;加入起泡剂搅拌;然后反浮选粗选,反浮选粗选获得的原精矿进行1~2次反浮选精选;制成脱硅矿浆,加入抑制剂搅拌,加入六偏磷酸钠搅拌,加入RA715搅拌,进行正浮选粗选,获得的脱硅精矿进行1~2次正浮选精选,获得菱镁矿精矿。本发明的方法所处理的矿石品位低,获得的菱镁矿精矿可达到冶金工业特级标准,浮选效果好且成本低。

938

938

0

0

本发明公开了一种以生石灰为添加剂的铁尾矿基地质聚合物及其制备方法,属于建筑材料技术领域。本发明通过将硅酸钠溶液、蒸馏水、硅酸钠固体、氢氧化钠固体依次加入烧杯,搅拌至清澈,冷却后得到可使用的碱性激发剂A,将铁尾矿、偏高岭土、生石灰在球磨机中研磨至中值粒径达到4‑6um;倒入碱性激发剂A后于水泥净浆搅拌机缓慢搅拌均匀,得到地质聚合物浆体B,将浆体注入模具中振捣后封模,待其凝结后脱模,放入密封袋,在20±2度的水中养护至龄期。本发明制备过程中加入的生石灰遇水后可溶出OH‑与Ca2+,可减少NaOH的用量,节约了成本,同时,其反应放出的热量可对原材料进行预活化,配合研磨机械活化,可以使反应发生的更加充分。

1064

1064

0

0

一种基于案例推理的磨矿系统溢流粒度指标软测量方法,由硬件平台及测量软件组成,该方法包括辅助变量的选择、案例表示、案例库初始案例的取得、案例推理、案例存储与维护步骤,该方法利用常规计算机控制系统和常规的检测仪表提供的在线过程数据,通过少量的人工采样,建立了基于案例推理的磨矿系统溢流粒度软测量模型,实现了磨矿系统旋流器溢流粒度的软测量,该方法与常规粒度计相比,降低了成本和维护工作量;与人工测量相比,减少了操作人员的工作量,降低了人为操作的不确定性,提高了测量的时效性,同时该方法有助于实现磨矿系统的优化控制和优化运行。

961

961

0

0

本发明属于选矿技术领域,特别是一种还原焙烧后镜铁矿的选别工艺,包括镜铁矿还原焙烧系统,其特征在于:将还原焙烧、水粹后的镜铁矿给入磁选系统中的三段阶段磨矿阶段选别流程和浮选系统中的一次粗浮选、一次精浮选和四次扫选作业,最终铁精矿品位60-62%,回收率80%-85%?,铁精矿产品满足了烧结工艺的要求,而且回收率较高,大大增加了选厂的经济效益。

1040

1040

0

0

本发明涉及一种利用组合式磁选机回收尾矿的工艺,其特征在于:将尾矿给入一段组合磁选机,一段组合磁选机的精矿给入一段磨矿系统,一段磨矿系统的排矿产品给入二段组合磁选机,二段组合磁选机的精矿给入二段磨矿系统,二段磨矿系统的排矿产给入三段组合磁选机,三段组合磁选机中的第一级磁环的精矿为三段组合磁选机的精矿,三段组合磁选机中的其它磁环的精矿作为中矿产品给入一粗一精三扫的反浮选工艺选别,浮选精矿和三段组合磁选机中的第一级磁环的精矿合并为最终精矿,品位为TFe65%以上,浮选尾矿与一段组合磁选机最后一级磁环的尾矿、二段组合磁选机最后一级磁环的尾矿和三段组合磁选机最后一级磁环的尾矿合并为最终尾矿,品位为6%-8%。

1017

1017

0

0

本发明提供了一种鞍山式磁铁矿选别流程,该鞍山式磁铁矿选别流程包括:矿浆经由弱磁选设备进行选别,获取弱磁精矿与弱磁尾矿;对所述弱磁精矿进行二次磁选,获取二次磁选精矿与二次磁选尾矿;所述弱磁尾矿通过强磁选设备进行选别,获取强磁精矿与强磁尾矿;所述二次磁选尾矿与所述强磁精矿合并通过反浮选进行选别,获取反浮选尾矿与反浮选精矿;所述反浮选精矿与所述二次磁选精矿合并作为精矿,所述强磁尾矿与所述反浮选尾矿合并作为尾矿、该鞍山式磁铁矿选别流程能够降低反浮选处理量,降低反浮选成本,降低尾矿品位,提高铁的回收率。

1145

1145

0

0

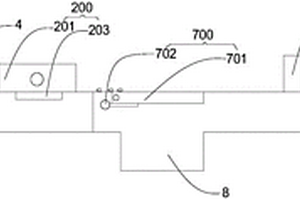

本发明提供一种高配比海砂型钒钛磁铁矿多壳层球团的制备方法,结合不同原料矿之间基础特性进行互补,选用比表面积大、粒度细、造球性能优良的普通矿(铁精矿/钒钛磁铁矿)作为造球的原料之一,根据造球不同阶段分别设计海砂矿和普通矿的原料配比,加湿焖料以分别得到母球形成造球料、母球长大造球料和生球压实造球料,以不同的加料方式分批次添加到圆盘造球机的球盘内,雾状喷洒水分,相应地完成母球形成阶段、母球长大阶段和生球压实阶段的造球过程,得到多壳层球团,再经焙烧制得抗压强度大、可满足实际冶炼生产的球团,提高海砂型钒钛磁铁矿在球团制备过程中的配加量,对海砂型钒钛磁铁矿的规模化开发和生产应用具有重要意义。

1107

1107

0

0

本发明涉及一种磁选‑焙烧‑磁选工艺回收磁选尾矿的方法,包括下列步骤:将铁品位为9~13%,碳酸性铁含量为3%以上的磁选尾矿,给入一段弱磁、一段强磁组成的连续磁选作业,一强尾矿抛尾,一弱精矿与一强精矿合并为一混精矿给入一次闭路磨矿;一次溢流产品给入二段弱磁、二段强磁组成的连续磁选作业,二强尾矿抛尾,二弱精矿与二强精矿合并为二混精矿;二混精矿经过浓缩、过滤、焙烧得到焙烧矿;焙烧矿经三段弱磁抛尾,三弱精矿给入二次闭路磨矿,二次溢流产品给入后续三段连续磁选作业,获得品位为63%以上的最终精矿,品位为7%~10%的最终尾矿。本发明的优点是:铁回收率达到传统的磁选尾矿回收工艺的200%以上。

931

931

0

0

一种磷酸二氢盐在菱镁矿同步反浮选脱硅脱钙中的应用,属于菱镁矿选矿提纯工艺技术领域。磷酸二氢盐在菱镁矿同步反浮选脱硅脱钙中的应用,为以磷酸二氢盐作为活化剂,十二胺作为捕收剂,进行菱镁矿同步反浮选脱硅脱钙工艺;按固液比,活化剂磷酸二氢盐:菱镁矿矿浆=(10~30)mg:1L;捕收剂十二胺:菱镁矿矿浆=(20~40)mg:1L;菱镁矿矿浆的质量浓度为25~45%。该方法根据加入磷酸二氢盐的菱镁矿和菱镁矿中杂质矿物石英和白云石存在的可浮性差异,将菱镁矿中的硅矿物和钙矿物实现同步脱除,在提高菱镁矿品质的同时,能够简化浮选工艺流程,降低成本,是一种高硅高钙低品位菱镁矿同步反浮选脱硅脱钙的新工艺方法。

一种高效抑制剂5′‑ATP‑2Na在菱镁矿正浮选脱钙中的应用,属于菱镁矿浮选脱钙抑制剂领域。该应用,为在菱镁矿正浮选脱钙工艺过程中,在制备菱镁矿矿浆中,加入高效抑制剂5′‑ATP‑2Na(腺苷‑5′‑三磷酸二钠盐水合物);加入的高效抑制剂5′‑ATP‑2Na的量占菱镁矿矿浆的摩尔浓度为0.8mmol/L~1.3mmol/L;菱镁矿矿浆中菱镁矿的质量百分浓度为15~30%。将高效抑制剂5′‑ATP‑2Na用于菱镁矿正浮选脱钙,在油酸钠或油酸浮选体系下,通过添加高效抑制剂5′‑ATP‑2Na,扩大菱镁矿同含钙脉石矿物白云石的浮选差异,实现菱镁矿同白云石的高效分离,从而降低镁杂质来提高菱镁矿精矿产品质量,为高钙低品位菱镁矿浮选分离提供新的浮选抑制剂。

779

779

0

0

本发明涉及回收赤铁矿反浮选尾矿技术领域,特别是一种回收反浮选尾矿中铁资源的方法。其特征在于对贫赤铁矿阶段磨矿、磁选-重选-阴离子反浮选联合工艺中的反浮选尾矿经一段弱磁、一段强磁选别获得的粗精矿,再磨至粒度-320目含量达到91%以上后,经二段弱磁、二段强磁选-反浮选作业的粗选、精选和三段扫选回收反浮选尾矿中的磁性矿。本发明对反浮选尾矿先进行一段弱磁、一段强磁选别,抛掉部分尾矿,一段弱磁的精矿、一段强磁的精矿再磨,再磨量少,磨机负担轻。再磨后,经二段弱磁、二段强磁,反浮选作业的粗选、精选和三段扫选,将反浮选尾矿中的粗粒连生体单体解离,回收反浮选尾矿中的金属,减少金属流失,降低尾矿品位。

960

960

0

0

本发明提供了一种新型叠合式钙钛矿太阳能电池的制备方法。其第一块电极由基底和PEDOT : PSS组成,第二块电极由FTO、TiO2、钙钛矿、Spiro-MeOTAD和PEDOT : PSS组成;将两块电极叠合即为叠合式钙钛矿太阳能电池。Layer?I : 在Spiro-MeOTAD的膜上热喷涂不同量的PEDOT : PSS喷涂液。Layer?II : 在不背电极基板上热喷涂不同量的PEDOT : PSS喷涂液。本发明的叠合式钙钛矿太阳能电池可将钙钛矿产生的空穴成功提取出来,制作工艺简单,价格低廉,无需真空,可对基底进行灵活的变换,有利于灵活设计电极的纳米结构和钙钛矿太阳能电池的大规模制造。

1048

1048

0

0

本发明涉及破矿技术领域,特别是一种水式破矿方法及其水式圆锥破碎机。在破矿过程中,随着给矿的同时也同时给水,改无水破矿变有水破矿,使破碎机两锥在水流冲刷沉降中破碎矿石。边给矿边加水,随破矿随加水,同时破矿同时加水同时排矿同时排水的一种破矿方法。用水冲走在破碎过程中所产生的粉矿,消除粉矿对破矿过程的阻碍作用及其对环境的污染。所用的圆锥破碎机包括机体、装料机构、破碎机构、附属机构、电气控制装置,在机体进料口处增设给水装置,机内设防水装置,在卸矿口处设有排料装置,溢流装置,矿石提取装置,并设控制装置。可使矿粒群酥松散落,减小破矿阻力,提高破矿效率,改善破矿效果,有利于减小和均匀破矿粒度。

1232

1232

0

0

一种选矿过程综合生产指标智能优化控制方法,属于自动控制技术领域,包括工艺指标设定;控制回路设定;统计过程控制;工艺指标神经网络预报;反馈补偿;前馈补偿等步骤。本发明的优点在于:根据选矿过程综合生产指标精矿品位和金属回收率的要求,通过两层优化设定和前馈、反馈补偿给出当前磨矿工段的工艺指标磨矿粒度和选别工段的工艺指标选别品位的优化设定值,然后给出磨矿工段和选别工段的回路设定值,从而实现选矿过程综合生产指标精矿品位和金属回收率的优化。

1121

1121

0

0

本发明涉及贫赤铁矿选矿技术领域,特别是一种浮选中矿再磨再选新方法,包括一段粗选、一段精选、三段扫选作业,一段粗选作业的精矿给入一段精选作业,一段粗选作业的尾矿给入一段扫选作业,一段精选的中矿精尾返回一段粗选作业,一段精选作业的精矿为浮选精矿,尾矿给入二段扫选作业,二段扫选精矿返到一段扫选作业,尾矿给入三段扫选作业,三段扫选的精矿返到二段扫选作业,将一段扫选作业的精矿进行再磨,使一段扫选作业的精矿的单体解离度大幅度提高,再磨后的产品返回原浮选流程继续选别。矿物得到更充分地分选,降低了浮选各作业的中矿循环量,使浮选回路形成良性循环。提高了浮选精矿品位,降低了浮选尾矿品位,提高金属回收率。

北方有色为您提供最新的辽宁有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!