全部

952

952

0

0

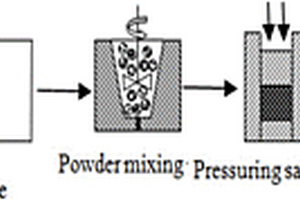

本发明公开了一种利用真空自耗法制备高导高强铜基材料的方法,包括以下步骤:步骤一:取适当比例的铜粉和碳化钨粉装入混料机中混料,得到混合粉末;步骤二:将混合粉末装入橡胶套中放入钢模内,用超声振动挤压机进行超声振动挤压,然后用真空袋包裹,抽真空后压制,得到压制模料;步骤三:将压制模料预热后放入真空烧结炉中进行烧结,冷却后得到烧结模料;步骤四:将真空电弧熔炼炉清洗后充入氩气,将烧结模料作为真空自耗电弧熔炼炉的自耗电极,在真空自耗电弧熔炼炉中进行电弧熔炼,冷却后得到所述高导高强铜基材料。

780

780

0

0

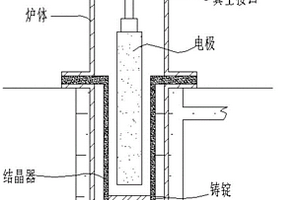

一种高Mo钛合金铸锭的制备方法,步骤包括:以Mo粉和Ti粉按照比例进行配料混匀,经成型、真空烧结后精锻得到Ti‑Mo中间合金芯棒;以Ti‑Mo中间合金芯棒及制备电极块组装焊接形成自耗电极;自耗电极各组分含量与需制备的钛合金各组分含量一致;自耗电极中Mo元素由Ti‑Mo中间合金芯棒引入;Ti元素部分及其他元素全部由电极块引入;将自耗电极进行真空自耗电弧熔炼得到Mo元素含量介于10%~40%高Mo钛合金铸锭。该钛合金铸锭无Mo不熔块,成分符合国标要求。

1065

1065

0

0

本发明公开了一种粉末冶金制备NbTi基超导材料的方法,包括以下步骤:步骤1:将NbTi金属粉末与纯金属异形粉末混合,共同置于V形混料机内,通入氩气后混合均匀;步骤2:将混合均匀的金属粉末装入冷等静压专用包套,除气并且振实后密封,进行冷压成型,得到压坯;步骤3:将压坯置于真空烧结炉内烧结,并保温;步骤4:保温结束后,关闭加热系统,冷却至低温并保温,保温结束后,随炉冷却,得到NbTi基超导材料。

794

794

0

0

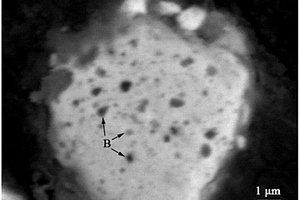

本发明公开了一种采用真空自耗电弧熔炼CuFe合金材料的制备方法,包括以下步骤:(1)原材料的混合:该材料组成及其重量百分比为:Cu70%‑30%,Fe30%‑70%,按照比例称取所需原料,在混料机内进行混合,混料时间为2‑4h;(2)压制:将混合的混合粉装入胶套内先进行机械震动30‑60s,然后擀料3‑6min,再反向墩料3‑5次,将处理好的混合粉采用冷等静压法进行压制,压力为150~300MPa,保压时间为3‑10min;(3)烧结:将压制好的自耗电极装入真空烧结炉内进行烧结,烧结最高温度控制在800℃‑1080℃,保温时间30‑240min,真空度>5pa;(4)熔炼:将烧结后的自耗电极装入真空自耗电弧熔炼炉内进行熔炼,熔炼电流为1000‑4000A。本发明气体含量低、夹杂物少、并且组织成分均匀,无Cu、Fe富集等宏观、微观缺陷。

1057

1057

0

0

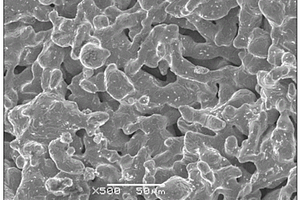

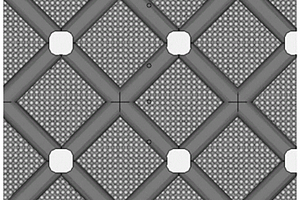

本发明公开了一种多孔自润滑Fe2B‑Fe金属陶瓷复合材料及其制备方法,将还原铁粉和硼粉放入按8.8wt.%B配料称重,放入球磨罐中进行一次球磨,接着再加入相对于球磨罐中粉末4~12倍质量的还原铁粉,进行二次球磨,待球磨完成后将混合粉末填入模具中,然后真空烧结获得多孔Fe2B‑Fe金属陶瓷,最后在真空箱中对多孔Fe2B‑Fe金属陶瓷进行浸油处理,制得多孔自润滑Fe2B‑Fe金属陶瓷复合材料。本发明原料成本低廉,制备工艺简单,所获得的多孔Fe2B‑Fe金属陶瓷材料具有良好的韧性和耐磨性,浸油后更具有优异的自润滑特性。

1154

1154

0

0

本发明涉及一种陶瓷基复材产品装配后局部不均匀微小缝隙的填充方法,以解决现有技术中存在的局部不均匀微小缝隙影响产品各项性能的问题。该方法包括以下步骤:1)对产品表面进行打磨抛光并清洗烘干;2)使用填充粉填充产品装配后局部不均匀微小缝隙,填充粉包括硅硼玻璃粉;3)取环氧树脂胶和稀释剂,按质量比10:2~5进行混合,并搅拌至均匀无气泡,得到胶液;4)使用胶液对填充后的缝隙进行封灌;5)对封灌后的产品进行烘干固化,固化温度为150~180℃,时间为0.5~1小时;6)对烘干固化后的产品进行高温真空烧结,烧结温度为950~1200℃,时间为7~9小时,保温5~6小时后自然降温,保温及降温过程采用惰性气体保护,待温度降至室温后将产品取出,填充完成。

1125

1125

0

0

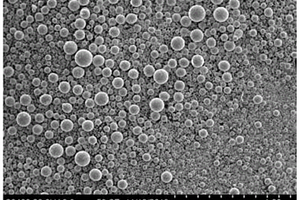

本发明公开了一种多孔单相β‑NiAl(Cr)金属间化合物材料的制备方法,该方法包括:一、将雾化方法制备的Ni‑16Cr‑xAl合金粉末筛分得到筛分粉末;二;将筛分粉末加压成型制成生坯;三、将生坯真空烧结得到多孔单相β‑NiAl(Cr)金属间化合物材料。本发明采用含有Cr元素的Ni‑16Cr‑xAl合金粉末为原料,提高了产物的抗腐蚀性能,且Cr元素对NiAl基体起到固溶强化的作用,使得产物的相结构只存在均匀的单相β‑NiAl(Cr),且产物的孔结构和形貌均匀,孔径分布窄无裂纹,有效提高了多孔单相β‑NiAl(Cr)金属间化合物材料的综合强度和过滤分离性能,应用于催化剂载体和过滤材料领域。

1139

1139

0

0

本发明公开了一种真空灭弧室用铜铬屏蔽罩的制备方法,包括,(1)配料:选择铜粉和铬粉作为原材料,铬粉的重量占比为1‑30%;(2)混粉:将配比好的铜粉和铬粉装入球磨机中球磨得到混合粉;(3)冷等静压:将混合粉填装到橡胶套内内进行冷等静压,得到CuCr棒料;(4)烧结:将CuCr棒料放入真空炉内进行真空烧结;(5)挤压:将烧结后的CuCr棒料切断成挤压前厚度,采用液压机进行反向冷挤压,得到CuCr毛坯;(6)精加工:将挤压后的CuCr毛坯按长度可一件切断成多件最终产品,精加工即可得到最终的铜铬屏蔽罩。本发明生产出的CuCr屏蔽罩致密度可以达到97%以上,并且生产过程流程短、生产效率是原有混粉压制烧结的5‑10倍以上。

939

939

0

0

本发明公开了一种真空自耗电弧熔炼铜钛合金的制备方法及其装置,属于金属冶炼技术领域,包括S1、混料:按比例称取所需铜粉和海绵钛粉进行混合,S2、压制:将混料均匀的混合粉装入橡胶套中,然后在冷等静压机中进行压制,S3、烧结:将经过冷等静压机处理后的定型料进行真空烧结;S4、自耗熔炼:将烧结得到的电机棒在真空自耗电弧熔炼炉内进行电弧熔炼;S5、出炉:熔炼完成后冷却15min出炉,本发明提供的CuTi合金制备方法能制备出低气体含量、组织均匀、无偏析的高性能铜钛合金材料。

1148

1148

0

0

本发明公开了一种以稻谷壳造孔剂制备多孔钛材料的粉末冶金法,包括对稻谷壳进行酸化处理、清洗、粉碎、筛粉后得到不同粒径大小的稻谷壳粉末,然后将稻谷壳粉末与钛粉进行混合后研磨、压制成型及其真空烧结,得到多孔钛材料,不仅提高了多孔钛材料的孔隙率,增大了压缩强度,满足了医疗或建筑等方面关于多孔钛材料的要求;而且本发明采用生物质材料稻谷壳作为造孔剂制备多钛材料,不仅制备成本降低、而且生产工艺步骤简单,有很好的使用价值。

1070

1070

0

0

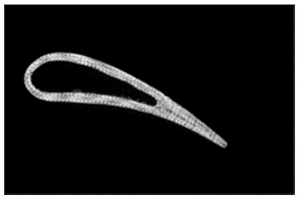

本发明公开了一种定向纤维原位增强钛及其合金支架的制备方法,在含有碳纤维的溶液中加入钛源粉末,通过调控碳纤维含量、碳纤维长径比以及降温速率,使得冷冻过程中碳纤维在支架孔壁内呈定向排列,浆料完全冷冻后低压干燥,真空烧结时,碳纤维与钛原位反应生成碳化钛短纤维,提高了基体与界面结合强度,从而获得基体与第二相界面结合良好、增强体分布均匀、力学性能强的钛及其合金支架,在航空航天、船舶汽车、兵器工程、医疗器械和化工能源等领域的有广阔的应用前景。

1182

1182

0

0

本发明公开了一种高致密碳化硼增强氮化铝复合陶瓷制备方法,将碳化硼、氮化铝、烧结助剂、无水乙醇和ZrO2球混合后置入混料桶,放置在混料机上混合10~15h,取出后烘干并过筛,将过筛的粉料干压制成陶瓷坯体,然后将陶瓷坯体置入真空烧结炉抽真空后通Ar后在1900~2000℃保温制成高致密碳化硼增强氮化铝复合陶瓷。本发明使用烧结助剂降低了烧结温度,促进了材料的致密化。碳化硼作为增强项的加入,使得材料兼具了两者共同的优异性质。

1188

1188

0

0

本发明提供了一种β‑锂霞石/莫来石纤维/玻璃基复合材料及其制备方法,解决现有基于β‑锂霞石的低膨胀复合材料存在密度较大、膨胀系数较大、自身机械强度不高、抗热震性较差等问题。该复合材料的原料组成和质量百分比为β‑锂霞石25wt%‑35wt%,莫来石纤维10wt%‑23wt%,髙硼硅玻璃粉为50‑65wt%;本发明的复合材料采用球磨‑冷等静压压制‑高温真空烧结的方法制备。本发明所制备的复合材料具有较低的热膨胀系数、较小的密度和较高的机械强度,可以用作新一代航空航天的电气设备、电子元件的材料。

1201

1201

0

0

本发明公开了一种玻璃纤维金属复合结合剂超硬磨料砂轮及其制备方法,通过在金刚石或CBN磨料表面粘接包裹一层合金钎料后烘干得到超硬磨料体,玻璃纤维和合金钎料均匀混合得到玻璃纤维金属复合体,然后超硬磨料体、玻璃纤维金属复合体和增强体混合制备成砂轮毛坯,最后将砂轮毛坯置在真空环境、温度800℃‑950℃下保温10‑20min进行真空烧结,玻璃纤维金属复合结合剂由于合金钎料能与超硬磨料形成化学结合从而对超硬磨料具有较高的把持强度,磨削过程中超硬磨料不容易脱落,砂轮的加工性能和工件的表面精度得到提升。同时,由于玻璃纤维耐磨性差,在磨削过程中能被快速去除从而使砂轮能够持续出刃,提升砂轮的加工性能。

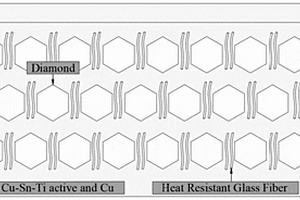

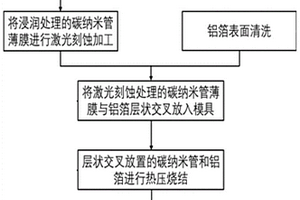

本发明公开了一种轻质高导热层状互连碳纳米管/铝复合材料及其制备方法,采用发挥性有机溶剂对碳纳米管薄膜进行表面处理,得到表面致密化的碳纳米管薄膜;对致密化碳纳米管薄膜进行减薄处理,制备部分区域减薄且整体互连的碳纳米管薄膜;制备铝箔基体;将碳纳米管薄膜与铝箔基体逐层叠放,采用热压烧结工艺制备碳纳米管薄膜/铝复合材料预制体;通过真空烧结得到碳纳米管薄膜/铝复合材料。本发明操作简便,成本低廉,易于放大产业化,适宜规模化制备和推广。

1011

1011

0

0

本发明公开了一种低阻力超低排放金属纤维滤袋的制备方法,具体包括:采用拉拔技术制备出金属长纤维,剪切成短纤维,然后分散均匀得到拉拔短纤维;采用切削技术制备出切削短纤维;采用振动成网方式,将切削短纤维与拉拔短纤维进行逐层级配,获得混合金属纤网;采用高温真空烧结炉,将混合金属纤网烧制成金属纤维滤毡,平整,达到精度要求;将金属纤维滤毡进行卷圆、焊接,制成金属纤维滤袋。与现有技术相比,本发明制备方法,通过将金属拉拔短纤维与金属切削短纤维按一定比例逐层级配的方式获得金属纤维滤毡,制成金属纤维滤袋,实现金属滤袋除尘系统低阻高效、超净排放的目的。

1273

1273

0

0

本发明公开了一种低粗糙度小孔径不锈钢多孔片,由内圆多孔盘和环绕连接在内圆多孔盘周围的外圆致密环组成;本发明还公开了一种低粗糙度小孔径不锈钢多孔片的制备方法,该方法包括:一、制备不锈钢管预制件;二、装填不锈钢超细粉末并压制得到压制件;三、真空烧结得到烧结体;四、线切割后经清洗、打磨和抛光得到不锈钢多孔片。本发明不锈钢多孔片的内圆多孔盘的周围固定连接有致密环,解决了侧边漏气问题,有利于提高不锈钢多孔片的流量控制精度,适用于高精度过滤分离和微流量精确控制领域;本发明以不锈钢超细粉末为原料,采用粉末冶金结合粉末装管方法,保证不锈钢多孔片的孔径均匀分布且孔径较小,有效提高了不锈钢多孔体的流量控制精确性。

1141

1141

0

0

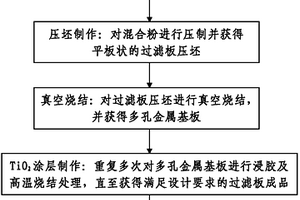

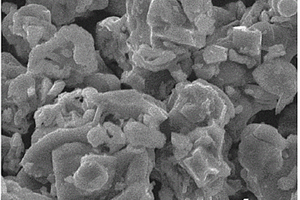

本发明公开了一种纳米TiO2粉复合多孔金属基过滤板及其制备方法,所制备过滤板上过滤孔的孔径为78nm~1650nm;该过滤板包括多孔金属基板和均匀涂覆在多孔金属基板外表面上的一层TiO2涂层;其制备过程包括步骤:一、混粉:采用搅拌设备对金属粉和纳米级TiO2粉进行均匀混合搅拌并获得混合粉;二、压坯制作:对混合粉进行压制并获得平板状的过滤板压坯;三、真空烧结,获得多孔金属基板;四、TiO2涂层制作:重复多次对多孔金属基板进行浸胶及高温烧结处理,直至获得过滤孔孔径满足设计要求的过滤板成品。本发明制备方法步骤简单、实现方便且生产成本低,所制备的过滤板性能优良。

1180

1180

0

0

本发明涉及钐钴永磁体技术领域,公开了一种基于真空速凝炉的钐钴磁体制造方法;分别称取金属钐、金属钴、纯铁、电解铜和海绵锆作为熔炼原料,称取熔炼原料质量的1~2%的金属钐作为烧损补充料;将熔炼原料和烧损补充料装入真空速凝炉的坩埚内熔炼为金属液,浇注至中间包内,金属液在中间包底部与水冷铜辊接触后制成金属薄片,金属薄片经冷却后制成钐钴磁体甩带片,钐钴磁体甩带片由颚式破碎机、真空带筛球磨机和气流磨粉机进一步粉碎到4~6μm粉料,粉料在磁场中取向压制成型后,由冷等静压机压制成生坯,生坯经真空烧结、固溶处理和时效处理后制成钐钴磁体;本发明具有增加钐钴磁体甩带片厚度,且能够提升钐钴磁体的磁体性能的优点。

1248

1248

0

0

本发明公开的高介电损耗钛硅碳粉体微波吸收剂的制备方法,具体按照以下步骤实施:步骤1、先分别称取钛粉Ti、硅粉Si、碳化钛粉TiC及铝粉Al,再将称取的钛粉Ti、硅粉Si、碳化钛粉TiC及铝粉Al经球磨混合,制备出混合粉体A;步骤2、将步骤1得到的混合粉体A过200目筛,以破除团聚物,得到混合粉体B,混合粉体B的平均粒径为74μm以下;步骤3、将经步骤2得到的混合粉体B置于真空烧结炉中,先进行抽真空处理,然后进行高温固相反应,制备得到Al掺杂的高纯度Ti3SiC2相粉体微波吸收剂。本发明的制备方法,解决了现有Ti3SiC2材料存在的低纯度及低微波介电损耗的问题。

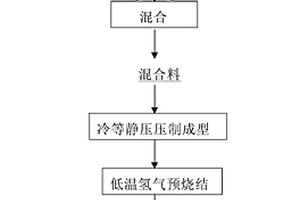

本发明公开了一种脉冲冲击吸能用高密度低强度低塑性合金材料的制备方法,该方法选取不同粒度的钨粉进行混合得到复合钨粉,然后加入杂质元素和成形剂,采用冷等静压法压制成型,再依次经低温氢气预烧结和高温真空烧结,得到合金材料;所述合金材料的密度大于13g/cm3,横向断裂强度Rb≤150MPa,弯曲角α≤5°。本发明通过选取不同粒度的钨粉进行粒度搭配,并添加杂质元素,大幅降低了合金材料的强度和塑性,提高了合金材料的密度,再通过预烧结和烧结工艺对材料的收缩和强化进行了有效的控制,得到高密度低强度低塑性合金材料,该材料具有较好的加工性能,适合于脉冲冲击吸能用。

943

943

0

0

提供一种钽10钨合金的制备方法,将钽粉和钨粉按比例配制后装入滚筒式混料机内充分混合并过筛得细粉料;将细粉料用500吨油压机压制成合金棒条;将合金棒条放入真空烧结炉内烧结得粗锭坯;将粗锭坯用真空电子束炉至少两次熔炼制成合金锭坯;将合金锭坯放入高频炉内,加热至1400℃后取出多次锻造,得成品锭坯。本发明通过钽粉和钨粉的充分混合和多次熔炼,解决了锭坯组织不均匀的问题,改善了坯料易脱落和发脆的难题。

1261

1261

0

0

本发明公开了一种碳化物增强Mo2NiB2金属陶瓷及其制备方法,以Mo粉、B粉、Ni粉和石墨粉为原料,按照质量比为Ni : B : Mo : C=(21~45) : 6 : (44~63) : (5~10)进行配料,然后将Mo粉和石墨粉装入球磨罐中,充入惰性气体后进行机械合金化,然后加入B粉和Ni粉,混合均匀,得到混合粉体;将混合粉体放入模具中模压成型,得到坯体,将坯体放入真空烧结炉中进行无压烧结,烧结温度为1200℃~1400℃,然后随炉冷却,得到碳化物增强Mo2NiB2金属陶瓷。该方法制备周期短、工序简单、材料利用率高、成本低,制得的碳化物增强Mo2NiB2金属陶瓷结构致密,力学性能良好,具有良好的应用前景。

1034

1034

0

0

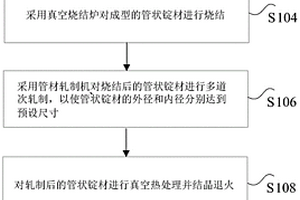

本发明提供了一种钽、铌管状靶材生产方法,包括以下步骤:在选定的钽或铌粉末中加入粘结剂混匀进行粘结并装入冷压设备冷压成管状锭材;采用真空烧结炉对成型的管状锭材进行烧结;采用管材轧制机对烧结后的管状锭材进行多道次轧制,以使管状锭材的外径和内径分别达到预设尺寸;对轧制后的管状锭材进行真空热处理并结晶退火;对结晶退火后的管状锭材的内外表面进行机械加工,以使管状锭材的外径和内径分别达到最终成品尺寸。采用本发明技术方案的钽、铌管状靶材生产方法生产的钽、铌管状靶材内部组织一致性较好,保证溅射膜的质量;同时靶材成才率高,有效节约生产成本。

784

784

0

0

本发明公开的一种多孔铜基材料的制备方法,首先,将纯铜粉和尿铵颗粒装入混料机中,加入适量的无水乙醇,充分混合形成混合粉末;然后,将混合粉末装入压制模具中,在室温下进行双向压制,制得生坯;最后,将制得的生坯置于真空烧结炉中,首先通入惰性气体,保持惰性气体的流速大于0.2m/s,加热生坯使得尿铵分解并收集分解产物,然后在通入还原性气体,升温烧结,将烧结后得到的产品进行水冷,冷却后得到多孔铜基材料。本发明公开的方法利用价格低廉且易分解的尿铵作为造孔剂来制备泡沫铜,制备工艺简单,得到的多孔铜基材料孔结构可控,无尿铵残留,烧结质量较高,力性性能优良。

本发明提供了一种利用CuCr合金粉体材料制备电弧熔炼用自耗电极的工艺,具体包括:制备出铬含量在1~50%wt的CuCr合金粉体材料;将制备的CuCr合金粉体材料装入胶套,进行冷等静压成型,成型后进行胶套脱模,得到自耗电极棒坯体;对自耗电极棒坯体进行真空烧结处理;在真空自耗电弧熔炼炉内采用大电流,低电压方式对自耗电极熔炼;本发明采用合金屑或合金粉末压制成自耗电极,避免了混合粉末因为性能的差异性导致的混合不均匀现象,同时降低了电弧熔炼过程中熔化自耗电极所需的电弧能量,降低了熔池温度,优化了材料的显微组织。

1074

1074

0

0

本发明公开了一种细晶铜铬电触头材料环保型制备方法,包括以下步骤:S1、去油真空清洗烘干,S2、环保弱酸去氧化,S3、液氮低温冷却预破碎,S4、机械破碎,S5、振动过筛磁选,S6、包铜皮、冷等静压预制电极棒,S7、车外圆、真空烧结,S8、电弧熔炼,S9、锯断切片。本发明直接利用破碎后的铜铬合金碎屑进行熔炼,很好地解决了目前雾化铜铬合金制粉成本高,周期长,能耗大的问题,而且所制备的铜铬触头材料具备低气体含量,杂质少,纯度高的优点,对材料偏析有一定改善,组织更加均匀,铬相细小弥散分布,材料性能得到了进一步提升。

967

967

0

0

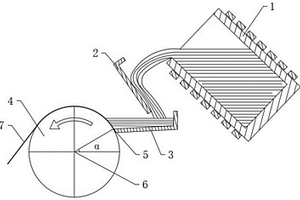

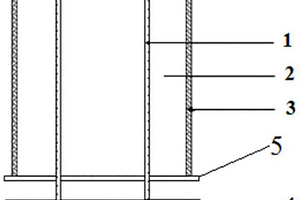

本发明公开了一种高效制备金属纤维滤毡的方法,具体按照以下步骤实施:步骤1,铺制纤维网并叠配出滤毡坯料;步骤2,将步骤1中制备的滤毡坯料经压延机进行滚压处理,使得该坯料厚度降低至在3~10mm之间;步骤3,将步骤2中处理过的坯料,按一定方式缠绕在支撑架的卷筒(1)上;步骤4,将步骤3中卷绕处理好的坯料连同支撑架一同放进真空烧结炉的炉盘上,排列整齐,并在每卷坯料之间留有约通风道;步骤5,烧结;步骤6,将步骤5得到的滤毡半成品利用压延机进行平整处理即得到金属纤维滤毡。解决了现有技术中存在的生产效率低及烧结的滤毡柔韧性差的问题。

1079

1079

0

0

一种成本低的β型钛合金,涉及一种采用廉价元素制备的β型钛合金及其制备方法。其合金的重量百分比组成为:Fe:1%-1.5%,Mo:1%-2.25%,Al:0.3%-6%,Nd:1.2%-2%,余量为Ti和不可避免的杂质。其制备方法是将含稀土元素Nd的母合金粉,Fe、Mo金属粉或中间合金粉与钛粉按名义合金成分配料,混均的粉末经冷等压成型,在1250℃-1400℃下、真空烧结1-6h而成的。检测其力学性能,室温拉伸性能为σb:750-940MPa,σ0.2:660-860MPa,δ5:14%-25%。

1203

1203

0

0

本发明公开了一种气雾化制备球形铬粉的方法,属于粉末冶金技术领域。具体方法步骤包括:1)铬粉制备,将铬块进行低温研磨破碎制粉,温度控制在‑50~10℃;2)压制,将铬粉装入胶套内并进行震动、反向墩料后压制,压力为150MPa~300MPa,保压时间为5min‑15min;3)烧结,将压制好的铬棒装入真空烧结炉内进行烧结,烧结最高温度控制在1000℃~1200℃,保温时间30~480min,真空度<100pa;4)气雾化EIGA,将烧结后铬棒装入EIGA(旋转电极感应熔炼真空气雾化)进行制粉,加热功率10~40Kw。本发明制备的球形铬粉的优点纯度高、气体含量低、球形度好,铬粉粒度范围分布广。

中冶有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日