全部

1159

1159

0

0

本发明涉及电池,提供一种锂离子电池,包括电芯、分别用于裹设所述电芯上下表面的上金属片与下金属片,所述上金属片以及所述下金属片均具有用于置放所述电芯的容纳槽,两所述容纳腔的内壁分别与所述电芯贴合,两所述金属片之间还具有相互重叠的侧边,且其重叠处采用激光焊接;还提供了一种锂离子电池的封装工艺。本发明采用两个激光焊接的金属片对电芯进行裹设定位,不但加强了电池的物理强度,定位准确,还使得这种电池的空间有效利用率较高,可以提升电池的容量,同时采用激光焊接对电池的外观没有产生影响,而锂离子电池的封装工艺整体操作比较简单,制作后电池的尺寸一致性好,大大提高了产品的合格率。

1041

1041

0

0

本发明公开了一种测定锂离子电池电解液中六氟磷酸锂含量的方法。将一定量的电解液稀释到100ml水中,加入酸性试剂,并使其在加热条件下使PF6-受热水解为PO43-,冷却后加入喹钼柠酮试剂,在微沸状态下反应生成黄色磷钼酸喹啉沉淀。经过滤洗涤,干燥后称重,根据沉淀的重量可计算出六氟磷酸锂含量。

1096

1096

0

0

本发明涉及一种大容量汽车用磷酸铁锂锂离子电池的制备方法,包括:(1)制备电池正极极片;(2)将上述的正极极片经干燥、辊压、分切、模切、和负极极片叠片后制成电芯;(3)将上述电芯干燥后装入塑胶壳,封装,检漏;其中,塑胶壳的顶端设有注液孔,注液孔上安装有安全阀;(4)将上述封装干燥好的电池抽真空注液、搁置;(5)将上述电池预充、高温老化、化成,得到成品电池。本发明工艺简单,成本低,得到的锂离子电池具有温度分布均匀、电池内阻小、内部无应力、倍率放电好及电池安全性好等优点,具有良好的应用前景。

1131

1131

0

0

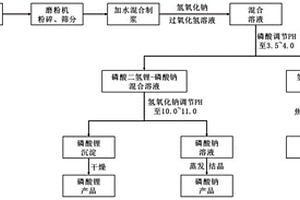

本发明提供了一种利用磷酸铁锂废料制备铁粉、磷酸锂及磷酸钠的方法。所述方法包括以下步骤:步骤一、磷酸铁锂中加水混合制浆,用酸溶解后加入可溶碱溶液得到含有氢氧化铁沉淀的第一混合溶液;步骤二、向第一混合溶液中加入磷酸反应并调节pH至3.5~4.0之间得到第二混合溶液,过滤第二混合溶液得到氢氧化铁沉淀和第三混合溶液;步骤三、向第三混合溶液中加入可溶碱溶液进行反应并调节pH值至10.0~11.0之间得到第四混合溶液,然后过滤第四混合溶液得到磷酸锂沉淀和第五混合溶液;步骤四、干燥步骤三中得到的磷酸锂沉淀得到锂产品,蒸发结晶第五混合溶液得到磷酸盐产品;步骤五、将步骤二中的氢氧化铁沉淀高温烧结得到铁粉产品。

1195

1195

0

0

本发明涉及用于再生制好的锂离子蓄电池的方法和锂离子蓄电池,具体而言涉及一种用于在制好的锂离子蓄电池于工作模式下运行使用时间段后使得制好的锂离子蓄电池再生的方法,其中,所述锂离子蓄电池具有蓄电池单体,该蓄电池单体带有正电极、负电极、分隔器和电解质,其中,所述蓄电池单体在再生时间段中在再生模式下运行,其中,在所述再生模式下,在所述蓄电池单体内引起化学反应,在所述蓄电池单体中存在的添加剂参与该化学反应,其中,所述化学反应是通过把所述蓄电池单体的单电池电压从所述工作模式的工作窗口中引出而引起的,并且其中,通过所述化学反应,所述蓄电池单体中的可移动的锂离子的数量增加,并且所述蓄电池单体由此再生。

1068

1068

0

0

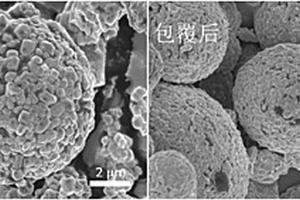

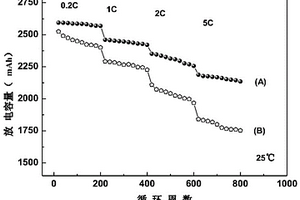

一种活性氧化物多重改善锂离子电池三元正极材料及其制备方法,三元正极材料的化学式为:LiNi1?a?bCoaMnbO2·cNb2O5,其中,a、b、c为摩尔数,0<a≤0.4,0<b≤0.4且0<c≤0.05,Nb2O5为活性氧化物。制备方法使铌源包覆在前驱体或其正极材料表面,通过前驱体混锂后高温烧结或者低温热处理,制备出通过金属离子Nb5+表面掺杂且氧化物Nb2O5表面包覆的锂离子电池三元正极材料。活性氧化物Nb2O5能多重改善三元正极材料。本发明材料在电池的循环性能和倍率性能方面有较大改进,在高温大倍率循环条件下电化学性能优异。

1120

1120

0

0

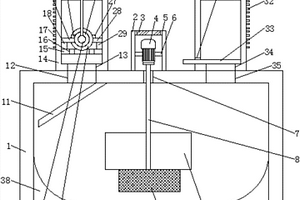

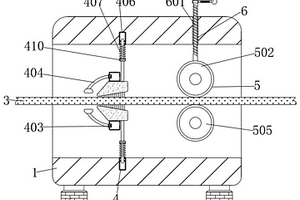

本发明提供一种可自动配比的锂电池加工硫酸注入装置,涉及硫酸注入装置领域。该可自动配比的锂电池加工硫酸注入装置,包括箱体,所述箱体的上表面固定连接有电机箱,所述电机箱的左右两侧内壁均固定连接有固定杆。该可自动配比的锂电池加工硫酸注入装置,通过转轴、转轮、转环、第一密封板和第二密封板配合,达到转轮在转轴的表面可以活动,转环在转轮的表面可以活动,转轮与转环活动时会利用第一密封板和第二密封板起到密封硫酸和排出硫酸的效果,通过第一托块和第二托块分别为第一密封板与第二密封板提供支撑,通过硫酸箱上方的防倾板达到了拉杆在拉升时防止倾斜的效果,通过刻度条的设置达到可以很好的显示硫酸当前量的效果。

1033

1033

0

0

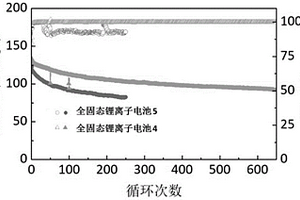

本发明公开了一种缓解全固态锂离子电池充电时负极析锂的方法,包括以下步骤:(1)将硫化物无机固体电解质粉体溶解于醇溶剂中,形成澄清溶液;(2)将澄清溶液与负极粉体混合,形成均匀的前驱体溶液;(3)将前驱体溶液在惰性气体中高温热处理,使电解质析出并重结晶,得到复合粉体;(4)将该复合粉体作为负极材料应用于全固态锂离子电池。该复合粉体具有核壳结构,作为负极材料增强了大倍率下的锂离子快速嵌入/脱出的能力;采用该复合粉体作为负极材料的全固态锂离子电池可以消除室温下充电时负极析锂的问题,且循环稳定性好。

866

866

0

0

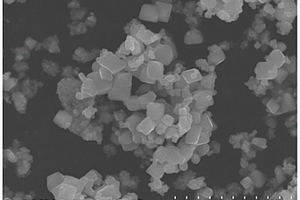

本发明提供一种锂离子电池用单晶锰酸锂正极材料的制备方法,包括以下几个步骤:步骤A:将小颗粒锰源,碳酸锂,添加剂按照比例球磨混合;步骤B:将球磨混合的物料低温烧结;步骤C:将低温烧结的物料,细晶锰酸锂晶种和烧结助剂按比例球磨混合;步骤D:将球磨混合后的含有细晶锰酸锂晶种的混合料装钵烧结;步骤E:将高温烧结后的物料粉碎处理,然后添加包覆剂进行包覆烧结;步骤F:将包覆烧结后的物料经过程分级,除磁、批混和包装等后处理工序制备成品。本发明与传统工艺相比制备方法简单,工艺更环保,所得锰酸锂产品容量高,寿命长。

864

864

0

0

本发明涉及锂离子电池领域,公开了一种锂离子电池电极及其制备方法和应用以及锂离子电池。本发明的锂离子电池电极,其包含集流体和形成于集流体表面的多层电极材料层,该电极材料层含有电极活性物质颗粒和填充物,所述填充物包括导电剂和粘结剂,其特征在于,所述多层电极材料层中,在从靠近集流体到远离集流体的方向上,所述电极材料层的孔隙率依次逐渐增大。通过使用本发明提供的电极制备的锂离子电池功率和多次循环容量保持率优异,且能量密度与现有的锂离子电池相当。

891

891

0

0

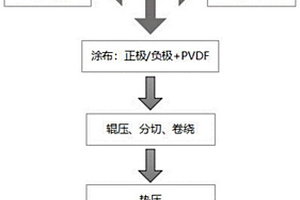

本发明属于锂离子电池技术领域,具体涉及一种锂电池极片处理方法及其锂电池制备方法,锂电池制造分为:合浆→涂布→辊压→分切→卷绕→热压→入壳→烘烤→注液→化成→分容。锂电池的极片处理方法主要通过在正极或者负极涂布时,同时在极片活性物质的两边表面涂覆PVDF层,极片烘干组装成电芯后,通过控制热压温度、时间、压力,使极片表面的PVDF熔融,在一定压力下与干法隔膜紧密粘结。采用本发明的极片处理方法,可在锂电池制作过程中达到抑制隔膜吸液产生的应力,消除隔膜褶皱的目的。

1130

1130

0

0

本发明公开了一种氟代草酸硼酸锂和氟代草酸磷酸锂的联产制备方法,所述联产制备方法为:在非质子溶剂中,六氟磷酸锂和二草酸硼酸锂在Lewis酸催化剂的作用下制备获得氟代草酸硼酸锂和氟代草酸磷酸锂的混合物。本发明具有操作简便,原子利用率高,无三废,产品纯度高等优点。

1200

1200

0

0

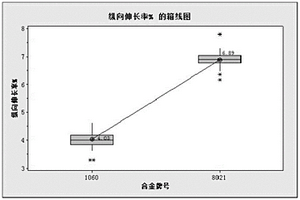

本发明公开一种高延伸率锂离子电池用铝箔及生产方法,由以下重量百分比的组分组成:0.07~0.1%的Si;1.45~1.55%的Fe;0.003~0.01%的Cu;0.025~0.035%的Mn;≤0.003%的Mg;≤0.03%的Zn;0.02~0.025%的Ti;余量为Al和不可避免的杂质;杂质的单种重量含量不大于0.03%。并公开了其生产方法,步骤依次包括:先将原料熔铸后锯切、铣面,然后等待退火后进行热轧、冷粗轧、冷精轧等连续轧制得到坯料,坯料经切边、箔轧、再次切边最后得到铝箔成品,本案生产制备出的锂离子电池用铝箔产品具备高延伸率的优点,为锂电池不断减薄、生产高能量密度的动力电池基体提供优质的原材料。

1013

1013

0

0

本发明提供了一种锂离子电池磷酸铁锂正极材料的回收再利用方法,包括:将退役的磷酸铁锂电池进行放电处理、破碎和浸出;将所得的浸出液进行过滤,得到滤液和滤渣;调节所得滤液的pH并加入沉淀剂,得到除杂后的溶液;向所得的溶液中加入锂源、磷源或铁源,得到混合溶液;调节所得混合溶液的pH为10~12,得到磷酸铁锂的前驱体沉淀;将所得前驱体与碳源混合后在惰性气氛下进行固相烧结,得到磷酸铁锂正极材料。本申请采用的回收方法实现了资源有效利用,简化了操作步骤,降低了成本且易大规模推广。

706

706

0

0

本发明公开了一种新型能源汽车用三元锂离子动力电池极片辊压设备,包括工作台,上方所述毛刷的底端与电池极片的左侧顶端表面相贴合,所述毛刷的左侧顶端与收集箱的底端相固接。该新型能源汽车用三元锂离子动力电池极片辊压设备,通过压缩弹簧的弹性使竖杆带动毛刷复位始终与电池极片表面接触对其清理,使得辊压后的电池极片质量合格,解决了现有的新型能源汽车用三元锂离子动力电池极片辊压设备在使用过程中,由于电池极片表面会存在些许的杂质,使得辊压后的电池极片质量不合格的问题,两个压辊同时转动对电池极片辊压效果好,解决了现有的新型能源汽车用三元锂离子动力电池极片辊压设备对电池极片辊压效果不佳的问题。

822

822

0

0

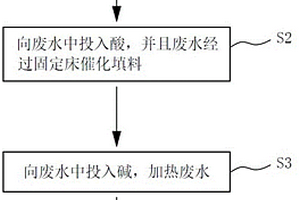

本发明涉及一种六氟磷酸锂及低氟磷酸锂化合物废水处理工艺,它包括:S1,向废水中依次投入碱和含钙化合物,过滤沉淀物;S2,向废水中投入酸以及催化物;S3,向废水中投入碱,加热废水;S4,向废水中投入除磷剂。还涉及一种六氟磷酸锂及低氟磷酸锂化合物废水处理装置,它包括上下游设置的:碱析组件,所述碱析组件包括碱反应池Ⅰ和沉淀池Ⅰ;催化水解组件,所述催化水解组件包括酸反应池和设置在所述酸反应池中的催化物;碱性水解组件,所述碱性水解组件包括碱反应池Ⅱ和沉淀池Ⅱ;除磷组件,所述除磷组件包括除磷池和沉淀池Ⅲ。可以满足六氟磷酸锂及低氟磷酸锂化合物废水的总磷去除要求。

1226

1226

0

0

本发明属于锂离子电池领域,具体涉及一种锂离子电池安全电解液及其制备方法、应用和锂离子电池。该锂离子电池安全电解液包括电解质、电解质添加剂、溶剂、助溶剂和溶剂添加剂。其制备方法包括:1)在真空或保护气氛的条件下,将溶剂助溶剂、溶剂添加剂和干燥剂混合,搅拌均匀后滤去沉淀或固体;2)在真空或保护气氛的条件下、60~85℃条件下,将干燥至恒重的电解质和电解质添加剂加入到所述混合溶剂中,在真空或保护气氛的条件下搅拌均匀,得到锂离子电池安全电解液。本发明的电解液制作的电池在高达‑50~80℃的较宽的温度范围下能正常工作,锂离子电池充放电效率、大电流放电效果、放电容量明显提高、充放电循环使用寿命显著延长。

[技术问题]提供锂离子电池用热交联性粘合剂水溶液、锂离子电池用电极浆料及其制造方法、锂离子电池用电极以及锂离子电池。[技术手段]本申请提供了锂离子电池用热交联性粘合剂水溶液,所述锂离子电池用热交联性粘合剂水溶液含有含羟基的水溶性聚(甲基)丙烯酰胺(A),所述含羟基的水溶性聚(甲基)丙烯酰胺(A)的固化物胶凝分率为20%以上并且是下述单体组的聚合物:相对于单体组100摩尔%,所述单体组含有30摩尔%‑95摩尔%的含(甲基)丙烯酰胺基的化合物(a)、5摩尔%‑50摩尔%的含羟基的(甲基)丙烯酸酯(b)。

1088

1088

0

0

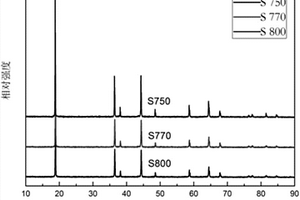

本发明公开了一种多孔立方体锂电池正极材料镍锰酸锂及其制备方法。所述的制备方法包括:在水中加入草酸、锂源、镍源和锰源,搅拌溶解,然后向其中加入可溶性淀粉,搅拌均匀,得到混合溶液;所得混合溶液于75‑95℃条件下除去水分,之后置于真空条件下干燥,得到前驱体;所得前驱体在含氧气氛中于700‑800℃条件下煅烧,即得到多孔立方体锂电池正极材料镍锰酸锂;其中:所述草酸的加入量为控制草酸根的摩尔量为镍源中镍元素和锰源中锰元素的总摩尔量的1.5‑2.0倍;所述可溶性淀粉在体系中的浓度为15‑20wt%。按本发明所述方法制得的镍锰酸锂具有优异的循环稳定性,特别是具有优异高倍率性能,且制备工艺简单易行。

767

767

0

0

本发明涉及金属锂负极及其制备方法、包括金属锂负极的二次电池。根据一示例性实施例,一种制备金属锂负极的方法可包括:在集流体上形成含锂金属层;以及在预定温度下利用反应气体对所形成的含锂金属层执行气体处理,持续预定时间,以在所述含锂金属层的表面上原位形成无机固态保护层。

1112

1112

0

0

本发明公开一种锂容量低损耗锂离子电池化成方法,具体步骤如下:将锂离子电池注入电解液后,在35‑55℃下静置24‑48h;在‑10‑10℃下对所得的锂离子电池以0.05C‑0.1C进行充电,充电时间为2‑4h,充电后在20‑40℃下静置4‑6h;在20‑40℃下对锂离子电池以0.2‑0.5C进行充电,充电时间为1.2‑4.5h,完成充电后,电池化成结束,进入后续工序。本发明采用高温静置能够有效增加电解液对极片的浸润效果,同时在首次化成充电时,采用低的电流密度和低的环境温度使形成的SEI膜更致密,在负极上的附着力更高,SEI膜的品质更好,损耗的锂离子量更少;二次充电化成时,较大的电流密度和适宜的温度使继续生成的SEI膜结构疏松,允许更多的电解液浸润,离子导电率高。

1277

1277

0

0

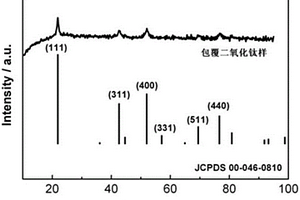

本发明涉及包覆二氧化钛的尖晶石富锂锰酸锂正极材料的制备方法,其特征在于将尖晶石型富锂锰酸锂粉末与二氧化钛、一氧化钛、硫酸亚钛、三氯化钛、四氯化钛或钛酸丁酯按照重量比为1:0.001~0.12混合,加入湿磨介质。湿磨混合制得前驱物1。经过干燥、烧结等步骤制得包覆二氧化钛的尖晶石富锂锰酸锂。本发明的原料成本较低,改善样品在高温下及存放条件下的充放电性能,为产业化打下良好的基础。

1034

1034

0

0

本发明涉及电池。该电池包括正极、负极、在正极与负极之间的隔膜和电解质。该正极包含导电添加剂和电化学活性正极材料。该电化学活性正极材料包含β‑脱锂态层状氧化镍。该β‑脱锂态层状氧化镍具有化学式。该化学式是LixAyNi1+a‑zMzO2·nH2O,其中x为大约0.02至大约0.20;y为大约0.03至大约0.20;a为大约0至大约0.2;z为大约0至大约0.2;且n为大约0至大约1。在该化学式内,A是碱金属。该碱金属包括钾、铷、铯和它们的任何组合。在该化学式内,M包含碱土金属、过渡金属、非过渡金属和它们的任何组合。该负极包含电化学活性负极材料。该电化学活性负极材料包含锌、锌合金和它们的任何组合。

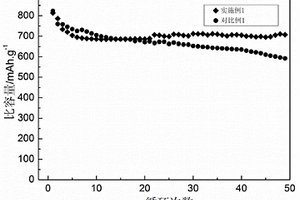

本发明公开了一种用于锂离子电池的CNTs(Carbon?nanotubes)掺杂氧化锡负极材料及其制备方法。本发明第一步在经过预处理的铜带基底表面一侧复合电镀CNTS掺杂锡镀层,其厚度为10~15μm,第二步是将第一步所得材料进行阳极氧化处理,得到介孔状氧化物,而后进行热处理,最终制备出了一种在铜带基底表面一侧附有碳纳米管均匀掺杂的介孔氧化锡层的锂离子电池负极材料,介孔直径为3~10nm,所得氧化物层厚度为5~10μm。本发明所制备的锂离子负极材料首次放电比容量最高可达到650mAh/g,50次循环后比容量衰减仅0.8%~5%。本发明的制备工艺简单,可进行大规模产业化生产。

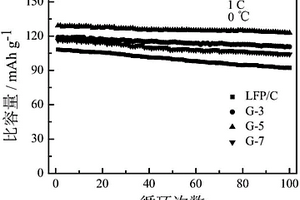

本发明公开了一种石墨烯与碳共包覆磷酸亚铁锂的锂离子电池正极材料及其制备方法,采用碳包覆的磷酸亚铁锂、石墨烯为原料,石墨烯质量百分比为1~9%。本发明采用悬浮混合法制备石墨烯和碳共包覆磷酸亚铁锂,以改善现有碳包覆磷酸亚铁锂正极材料低温电化学性能差的缺点。本发明以一种工艺简单、成本低廉的改性方法,提供了具有优良低温电化学性能的锂离子电池正极材料。以本发明的正极材料组装的扣式电池,在0℃,1C倍率下循环100次后的容量保持率为95.1%;在-20℃,1C倍率下,循环100次后的容量保持率为90.1%。

900

900

0

0

一种偏硼酸锂掺杂氢化锂的储氢复合材料,它是由LiBO2和LiH组成,上述两种成分的摩尔比为LiBO2:LiH=0.5~2 : 1。所述偏硼酸锂掺杂氢化锂的储氢复合材料的制备方法主要是在氩气保护下,将LiH与LiBO2按照上述摩尔比混合均匀后,置于球磨罐中进行球磨处理,球磨时间为1~5h,球料比为10~40 : 1,转速为200~500r/min,球磨方式为正/反转间歇球磨,每球磨15min间歇15min,待球磨结束后自然冷却至室温,在氩气保护下取出制备的复合材料并进行密封包装,得到偏硼酸锂掺杂氢化锂的储氢复合材料。本发明制备方法简单、原料易得、成本廉价、放氢温度低、放氢速率快,有利于工业化批量生产。

734

734

0

0

本发明提供一种锂二次电池用正极的制造方法和锂二次电池,该锂二次电池用正极容量高、负载特性以及充放电循环特性良好。本发明的锂二次电池用正极的制造方法是制造在集电体的单面或者两面上具有至少含有正极活性物质和导电助剂的正极合剂层的锂二次电池用正极的方法,正极活性物质中含有含锂复合氧化物;导电助剂中含有平均纤维长度为10nm以上但不足1000nm、平均纤维直径为1~100nm的碳纤维;正极合剂层中的碳纤维的含有量为0.25~1.5质量%;该制造方法经如下工序进行:将正极活性物质、粘合剂以及导电助剂进行混炼,制成含有正极合剂的糊料的工序,以及将含有正极合剂的糊料涂布在集电体后,进行干燥的工序。

1005

1005

0

0

本发明适用于锂硫电池领域,提供了一种锂硫电池中间体的制备方法,包括以下步骤:将有机溶剂和非溶剂液体按质量比混合得混合液,将导电聚合物与非导电聚合物添加到所述混合液中,35?60℃温度下搅拌;静置,脱去气泡,得铸膜液;将所述铸膜液涂抹在成膜基材上,在真空条件下干燥,得中间体;所述中间体为复合型的聚合物薄膜,所述聚合物薄膜上含有微孔,所述微孔的粒径大小为5?25nm。本发明还提供了一种锂硫电池中间体和锂离子电池。本发明提供的固态锂硫电池中间体为复合聚合物薄膜,将其置于固态电解质和正极材料之间,可以阻挡正极材料Sn2?的扩散出正极材料表面及在电极材料表面富集,且有利于Li+的传输;所以提升了固态锂硫电池的容量和循环性能。

742

742

0

0

本发明涉及锂电池技术领域,具体涉及一种抑制锂枝晶的电解液及制备方法和锂电池,所属电解液包括锂盐、纳米添加剂、分散剂、有机溶剂,所述锂盐的浓度为0.5‑10mol/L,所述纳米添加剂的质量分数为0.01%~10%。本发明采用含氟化物纳米粒子作为纳米添加剂制备的非水电解液使得电池达到了更稳定、更安全、寿命更长的效果。并且含氟化物的电解液在电池中的作用是一个持续稳定的过程,与传统成膜纳米添加剂对比,氟化物纳米粒子在负极表面可以达到现场快速成膜的效果,从而有效抑制了锂枝晶的生长以及正极表面的副反应;另外氟化物纳米粒子在电解液中可以稳定存在,不存在效果衰退等问题的出现。

1005

1005

0

0

本发明公开了一种以硅基材料为负极材料的锂离子电池用电解液及锂离子电池,该电解液包括:锂盐、非水有机溶剂、成膜添加剂,其中,所述非水有机溶剂包括碳酸乙烯酯,所述成膜添加剂包括三(五氟苯基)硼烷。该电解液中的TPFPB作为SEI膜的成膜添加剂,有助于在负极材料表面形成稳定完整的SEI膜,减弱硅基材料作为负极材料时的硅的体积效应引起的粉化现象,且TPFPB会通过SEI膜释放出来自由移动的锂离子,这样就会抵消掉SEI膜的形成过程中消耗的部分锂离子,减少锂离子消耗,提高充放电效率和循环性能。且TPFPB的结构特点决定了其自身比较稳定不容易分解,提高了电解液的寿命。

北方有色为您提供最新的有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!