全部

913

913

0

0

本发明提供了一种兼备强度和塑性的氧固溶钛烧结材料及其制备方法,其制备方法包括:将TiO2和Ti粉采用球磨进行混合得到混合物,然后采用放电等离子烧结,得到氧固溶钛烧结材料。采用本发明的技术方案,得到了高强度‑高延展性同时兼备的固溶强化型钛合金,制备方法成本低廉,工艺相对简单,为高强度和高延展性钛合金的设计和发展,提供新的策略和新的思路。

917

917

0

0

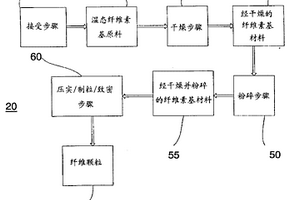

本发明公开了一种高首效硅基复合材料的其制备方法,步骤如下:将硅粉和金属粉末按质量比100:1~1:1在有机溶剂中进行球磨,得到纳米硅浆料A;将纳米硅浆料A、石墨及粘接剂混合分散均匀,纳米硅浆料A与粘结剂质量比为99:1~1:1;喷雾干燥得到前驱体B;将前驱体B在气氛炉中通入高纯保护性气体,以≦10℃的升温速率升温至400~1200℃进行烧结,保温0.5~10h,自然冷却至室温,得到前驱体C;将前驱体C进行酸洗、过滤、干燥处理,得到前驱体D,再进行碳包覆,得到前驱体E;将前驱体E进行高温煅烧和筛分处理,得到高首效硅基复合材料。该制备方法制得的高首效硅基复合材料具有高首效、低膨胀和长循环性能。

1139

1139

0

0

本发明公开一种团粒结构的土壤调理剂及其制备方法,其包括以下步骤1)干燥:将改性添加剂干燥到风干状态;2)研磨:在球磨机中将土壤调理剂原料研磨至180-250目,风干的改性添加剂研磨至350-400目;3)造粒:按照质量百分比计将上述研磨后的土壤调理剂原料80-90%、改性添加剂5-10%在混料机中充分混合后加水5-10%,搅拌均匀,之后用对辊式造粒机或轮碾机制成团粒;4)过筛包装:上述团粒用双层筛过筛后,将双层筛中间层的物料包装,即为成品。通过该方法可以得到一种团粒结构的土壤调理剂,团粒内部具有丰富的毛细管通道,土壤溶液能够进入团粒内部并与之反应,从而达到改良土壤的目的。

1100

1100

0

0

本发明公开了一种新能源高温超导材料及其制备方法,包括Y2O3粉末、BaCO3粉末、CuO粉末和表面活性剂。该新能源高温超导材料的制备方法,通过对原料粉体进行逐一球磨处理后再进行混合研磨,保证了原料粉体的颗粒大小均匀,另外在将原料粉体混合后,向混合原料中添加表面活性剂,降低原料粉体颗粒的表面能,从而解决原料粉体在混合后易团聚的问题,进而提高超导材料成品的性能,通过对带材进行退火处理可以保证富铅相的析出,使带材获得良好的晶间连接性,提高带材的载流性能,进而提高超导材料成品的性能,另外采用的表面活性剂,可以让原料粉体表面的张力更低,临界胶束浓度更小,可以较好地避免原料粉体在混合后出现团聚的问题。

1130

1130

0

0

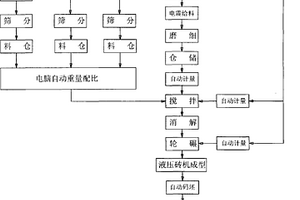

本发明公开了一种高效率的陶瓷泥浆制备工艺,包括以下步骤:陶瓷泥浆原料分类为:硬质瘠性原料、半瘠性半可塑性原料和软质可塑性原料;半瘠性半可塑性原料包括入球原料A和化浆原料B;软质可塑性原料包括入球原料C和化浆原料D;将硬质瘠性原料、入球原料A和入球原料C共同投入球磨机中进行球磨,得到球磨泥浆;将化浆原料B和化浆原料D共同投入化浆池并加水搅拌,得到化浆泥浆;将球磨泥浆和所述化浆泥浆转移至混合池,混合均匀,得到混合泥浆。整个制备过程节省了大量的球磨时间,有效减少能量消耗,使生产效率大幅度提升。而且在制备过程中,进行了多次的检测和调试,减轻了浆料调试的难度,更有利于获得指标精准的浆料。

1056

1056

0

0

本发明提出一种用于水泥墙面种植草坪的新型基质材料制备方法,涉及环保绿化技术领域。在制备本发明产品时,包括:贻贝足提取物制备:将贻贝足和水按质量比为1:5‑1:10混合后,于惰性气体保护状态下,粉碎、研磨,再经过滤,收集滤液,得贻贝足提取物;空心玻璃微珠破碎:将空心玻璃微珠倒入球磨罐中,球磨混合至破碎率为5‑10%,得破碎玻璃微珠;产品的配制:按重量份数计,依次取100‑150份贻贝足提取物,30‑40份破碎玻璃微珠,20‑30份聚丙烯酸钠,5‑10份聚丙烯酰胺,3‑5份羟甲基纤维素,6‑8份丙烯酸甲酯、80‑120份水、0.3‑0.5份过硫酸钾、300‑320份泥土,搅拌混合均匀,即得产品。

843

843

0

0

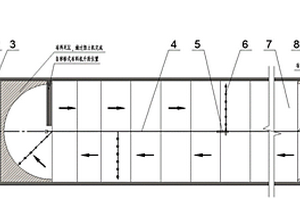

本发明公开了一种皮带运输机水力抑尘清扫装置及抑尘清扫方法,其中皮带运输机水力抑尘清扫装置包括防护罩、挡尘帘、高压抑尘管、高压清扫管、第一清扫器和第二清扫器,防护罩的一侧设有开口,所述挡尘帘的上端与开口的上端连接,挡尘帘的下端与皮带的上面相贴;防护罩和挡尘帘形成防护腔,高压抑尘管安装于防护腔的上端,且位于首轮的上方;高压清扫管安装于防护腔的下端,且位于皮带的下方;第一清扫器和第二清扫器均安装于防护腔内,第一清扫器与位缠绕首轮的皮带部件相贴,第二清扫器与皮带的下面相贴,高压清扫管位于第一清扫器和第二清扫器之间;防护罩的下端设有与球磨机连接的排出口。本发明可改善作用环境,且降低了人工成本。

786

786

0

0

一种制造人造大理石抛光砖的压制介质及其制造方法,所述压制介质由体积大小各不相同包括有软质多色泥浆球和包裹于软质多色泥浆球外表面的硬质色浆壳的多色色浆球粒组成,所述制造人造大理石抛光砖的制造方法为将通过球磨机球磨成的多色色浆料浸入浆池得到多色泥浆,再将多色泥浆成型为中间是软质多色泥浆球、外围包裹硬质色浆壳的多色色浆球粒,最后将多色色浆球粒布料并通过压机压制成型。通过这种方法制造出来的人造大理石表面颜色有了更多种的变化,图案更加丰富,逼真度也更高,在一定程度上形成了天然熔岩混合的特点,比现有的人造石砖增加了相似程度,达到与天然大理石神似。

1254

1254

0

0

本发明实施方式公开了一种专为整体预制墙体设计的2公分厚深灰现代仿古砖生产工艺,本工艺生产的仿古砖2公分厚、原装面、通体性、耐磨防污;与普通1公分陶瓷产品或薄砖相比,本工艺生产的厚现代仿古砖2公分厚、原装面、通体性、更耐磨防污,产品色彩丰富,表面手感柔滑,更符合现代房地产墙体整体预制、节能环保的需求,增强市场适应能力。本生产工艺包括步骤:A、配制配方料;仿古料10%、深灰70%、中浅灰20%;B、投入球磨机,球磨成浆料,过筛;C、雾化排水制得粉料,送入粉仓陈腐;D、将制备的粉料送入压机模具进行压制;E、将成型物料进行干燥;F、釉线施底釉、喷墨印制;G、送入窑炉烧制,得到2公分厚深灰现代仿古砖。

1208

1208

0

0

本发明特指一种制作能够产生天然玉石效果的陶瓷砖的工艺流程,其主要工艺包括有半透明料的配制,(1)低温砂、低温钠石、水洗黑坭按配方百分比称重,经铲车铲料过磅入喂料机经皮带输送入球磨后加水球磨11~13小时,泥浆细度的筛余达到1.2%-1.4%(重量)、流速16-36秒、波美度57/63Be、比重1.65-1.68g/ml、水份37%-39%(重量)后,制得合格半透明泥浆;(2)半透明料泥浆经过喷雾塔干燥制成水份为8.5%-9.0%、颗粒级配为20目以上<0.5%、20目-40目15%-19%、60目-100目<23%、100以下<8.0%的半透明料后入料箱备用。通过本发明制作的陶瓷转可产生天然玉石的效果。

801

801

0

0

本发明公开了一种玻璃微珠,其原料按重量份包括:75‑90份的粉煤灰和废玻璃、5‑12份的粘结剂、3‑8份的烧结助剂、2‑5份的色料。本发明还公开了该玻璃微珠的制备方法,包括如下步骤:球磨:将原料加入到球磨设备中球磨;混合造粒:将球磨后的原料按重量份数称重,然后加入到制粒机中经过初期、中期、末期三个搅拌造粒阶段,且在中期搅拌造粒阶段中加入水,搅拌造粒结束并筛选出粒料;烘干:将得到的粒料在烘干设备中进行烘干;烧结:将经过烘干处理后的粒料经过烧结,最后自然降温,得到玻璃微珠。通过本发明原料配比以及制备方法制备得到的玻璃微珠球形度更高,同时成本较以纯玻璃微粉为原料制成的玻璃微珠更低,还能根据需要制成不同色彩的玻璃微珠。

1146

1146

0

0

本发明一种微晶体防滑瓷砖的生产方法,其生产方法包含如下步骤:(1)制定微晶体防滑釉料形成基釉配料;(2)基釉配料并预球磨成半成釉浆;(3)加微晶核材料再球磨得到微晶体防滑釉浆;(4)先在底坯淋一层底釉,然后在底釉层表面再淋一层微晶防滑釉浆层;(5)在特定温度条件下烧成表面形成微晶体防滑层,从而得到一种微晶体防滑瓷砖。本发明所生产的产品有效解决了由于地面湿水变滑造成人员摔伤的问题,达到了防滑功能与表面柔和质感的完美结合,具有很高的实用价值。

1111

1111

0

0

本申请公开了一种用于增材制造的双固化陶瓷材料及其制备方法和应用。所述制备方法包括:将低聚物与活性单体搅拌混合,得到溶剂;向所述溶剂中加入分散剂以使液体均匀分散;加入光引发剂、热引发剂和热固化促进剂,其中,每加入一种试剂后将溶液充分搅拌直至混合均匀;加入消泡剂、阻聚剂、流平剂和烧结助剂得到树脂基溶液,其中,每加入一种试剂后将溶液充分搅拌直至混合均匀;将陶瓷粉末分散于树脂基溶液中,待分散完成后对配制的材料进行球磨;待球磨均匀后,将得到的材料进行抽真空搅拌消去气泡。所述双固化陶瓷材料由所述制备方法制得。本申请的双固化陶瓷材料可应用于增材制造。本申请可使材料的固化深度得到提高。

1231

1231

0

0

本发明公开了一种长循环石墨的制作方法,本方案通过用球磨机,加入一定比例不同大小的玛瑙珠,将人造石墨前驱体进行球磨处理,去除前驱体微观表面上不规则的棱角,提高粉体的球形度,以便后续高温处理后能得到更好的石墨表面形貌,在锂电池中应用时能在负极表面形成坚韧的SEI膜,减少SEI膜反复破损重组所造成的容量不可逆化,提高循环时的库伦效率,进一步延长锂电池循环寿命。

1069

1069

0

0

本发明公开了一种氧化锡铋水性光谱选择性纳米涂料及其制备方法。将氧化锡铋纳米粉体加到去离子水中,用磁力搅拌器进行搅拌,搅拌过程中加入一定的分散剂、消泡剂等助剂,然后用球磨机再进行分散,分散过程中再加入一定量的分散剂,然后得到稳定的纳米氧化锡铋浆料;将制备好的氧化锡铋纳米浆料,再按配方滴加到水性树脂中,搅拌分散10-30MIN,再按比例加入助剂、稀释剂,搅拌混合均匀即制得氧化锡铋水性光谱选择性纳米涂料。该涂料与其他镀膜玻璃比较,成本大幅度降低,而且具有可见光透过率高,红外线及紫外线阻隔率高、硬度高、附着力强、耐候、绿色环保等优点。

987

987

0

0

本发明公开了电磁坩埚用耐高温材料的制备方法,方法包括:将氧化铝、碳化硅、氧化钇、白炭黑、碳酸钙、氮化硼、硅酸铝、硅化镍以及结合剂加入球磨机中,球磨;将球磨后的粉料加入至高混机中,混合,得到混料a;将混料a加入至成型机中,进行压制成型坯;将型坯进行中高温进行预烧结;将预烧结的型坯再次进行烧结,得到耐高温材料。本方法制备的耐高温材料,成型为电磁坩埚,其具有强度高,使用寿命长,最主要的是其耐高温,能够将其应用在高熔点金属冶炼,可以冶炼多种金属,适用性广。

1263

1263

0

0

本发明提供一种炻质薄板及其制备方法。本发明所提供的炻质薄板的化学组成重量百分比如下:SiO2?55~68%,Al2O3?14~28%,Fe2O3?0.5~1.8%,TiO2?0.2~1.5%,CaO?1~12%,MgO?0.3~1%,K2O+Na2O?2~5%,其中含有5~30%重量百分比的纤维增强剂。在制备炻质薄板过程中,将纤维增强剂单独球磨化浆后,再与其他化浆原料混合,喷雾造粒后采用干压法制成坯体。本发明涉及的炻质薄板具有粘贴性好,强度高,平直度好,富有弹性及柔韧性,耐磨度高,防污性能好,防火耐高温,使用寿命长且无放射性污染,质轻等优点。

977

977

0

0

本发明公开一种用于炼钨的微孔陶瓷及其制备方法与应用。该方法为:取微孔陶瓷配方成分,放入球磨罐中,密封球磨,得到球磨后的粉末;加入混合溶液混匀搅匀成泥状,放入石膏模具挤压成型,取出备用;自然晾干,再放入烘箱中烘干,烘箱温度设定由50~60℃开始,每半个小时升高5~10℃,逐渐升至70~80℃恒温,得到烘干后的产品;用牛皮纸逐一紧包烘干后的产品;固定在碳化硅板,放入高温电炉中按设定热工制度程序烧成,得到用于炼钨的微孔陶瓷。本发明利用微孔陶瓷材料用于湿法炼钨,省去反应釜和过滤、分离步骤,利用高效的微波加热技术,自动过滤、分离出钨酸钠,具有效率高、成本低、节能环保的优点。

825

825

0

0

本发明属于无机材料技术领域,具体涉及一种低密度粉煤灰压裂支撑剂及其制备方法。所用原料及组分为:粉煤灰100份,粘接剂1~15份,助熔剂1~10份,增强剂0.5~8份,减水剂0~0.5份。制备方法为,球磨、混合、造粒、整形、干燥、烧结、降温,筛分后制得。原料选用75μm以下造粒,选用40μm以下整形,降低支撑剂体积密度,提高球度;外加剂的引入使压裂支撑剂获得适宜的强度和韧性。本发明大量的利用粉煤灰,对环境保护、固体废弃物的资源化利用找到一条很好出路,同时制备出一种低密度粉煤灰压裂支撑剂。

977

977

0

0

本发明公开了一种高包裹率陶瓷喷墨打印用硅酸锆包裹色料的制备方法,包括使用化学共沉淀法制备得到包裹色料前驱体,对前驱体进行预处理后依次加入硅源和锆源进行球磨,后处理得到包裹色料。本发明的一些实例,在满足喷墨打印使用要求的前提下,可以显著提高硅酸锆包裹色料的包裹率,以硫硒化镉大红色料为例,包裹率可以由常规方法的7%~10%提高到11%~15%;包裹色料的最大粒径小于1.8μm,可以直接用于陶瓷喷墨打印;能有效降低包裹色料的生产成本,大幅减少对环境的污染。

1229

1229

0

0

本发明公开了一种陶瓷泥浆分类、分级联合制备的新工艺及设备,所述工艺其包括以下步骤:将陶瓷泥浆原料分类成硬质原料和软质原料;所述硬质原料按比例组成硬质原料混合物,所述软质原料按比例组成软质原料混合物;对硬质原料混合物进行初磨工序处理制成硬质料粉料;对软质原料混合物先进行分散,然后初磨或搅拌并加水混合制成软质料泥浆;将硬质料粉料和软质料泥浆混合分级研磨制成成品泥浆。本发明设备,包括:硬质原料辊磨系统、软质原料化浆系统及连续球磨制浆系统;本发明采用陶瓷原料分类及分级研磨以制备陶瓷泥浆,比起现有软硬原料从头到尾一起混合研磨的方式有效降低率陶瓷泥浆的加工时间,提高陶瓷原料加工效率,节能减排。

1079

1079

0

0

本发明公开了一种青砂浆料加工方法,包括以下步骤:(1)配料:按照预先设定的比例计量青砂和水;(2)球磨:将经称量的青砂和水送入球磨机,得到青砂浆A;(3)除铁:将青砂浆A经过永磁除铁机组得到青砂浆B,青砂浆B经过强磁除铁机组得到青砂浆C;(4)脱水:青砂浆C经过脱水得到青砂浆成品;(5)储存:青砂浆成品送入成品浆池储存。本发明的加工方法是将球磨后的浆料经二次磁吸除铁除去浆料中的大部分铁剂,除铁后的浆料经脱水得到成品浆料。采用永磁除铁机进行一次除铁,然后采用强磁除铁机进行二次除铁,该加工方法除铁效率高,适用于大规模陶瓷生产。

789

789

0

0

本发明公开了一种铝灰基多孔陶瓷材料及其制备方法,将包含二次铝灰、焚烧处置飞灰、焚烧处置炉渣、电镀污泥及含硅固废在内的原料依次经过混合球磨、高压干法成型和烧制,得到铝灰基多孔陶瓷材料。该方法操作简单,制备过程无水参与,规避了铝灰遇水反应释放有害气体,且原料全部采用固废,无需额外添加商品化学试剂,成本低廉,而制备所得多孔陶瓷材料容重小,强度高,对重金属固化效果好,无二次污染。

1217

1217

0

0

本发明公开了一种以复合材料为砂型的铸铁锅及其铸造方法,铸造方法为:定量称取砂型原料,混合均匀后经球磨、干燥,得到复合材料砂型,将复合材料砂型置于高压容器中;将铸铁块充分加热至完全熔化成铁水,浇注到复合材料砂型中,同时使压力容器内部压力为高压,采用分阶段降温手段,直至铁水完全冷却至室温形成铸件后继续保压,泄去高压;将模具取出,使用金属工具缓慢的脱除复合材料砂型,得到铸铁锅。本发明的铸造工艺,特别是改良砂型的配方、改进砂箱内压力、采用分阶段降温手段等铸造改良工艺,可以大幅提高铸铁锅的产品质量,有一定的经济和社会意义。

808

808

0

0

本发明公开了一种耐污抛光砖及其制造方法,制造方法包括以下步骤:备料→块料破碎→原料除碳风化→块料粉碎→原料均化→配料→球磨→过筛→浆料储备→除铁→过筛→浆料均化→除铁→过筛→备浆→喷雾干燥制粉→过筛→粉料储备→过筛→干粉除铁→冲压备料→冲压成型→干燥→烧成→粗抛→精抛;在原料除碳风化步骤中采用多次急热急冷,模拟风化效果;在干燥步骤中采用持续低温除湿工艺进行干燥;在烧成步骤中采用“翻转法”。其优点是:配方科学,原料配方组合节能降耗明显;工艺先进,提前将原料中的有机物除去,砖坯采用“冷法干燥”,防止在砖坯中形成气孔,提高抛光砖的烧结致密度,降低整砖吸水率,不使用防污剂也可大幅提高砖面的耐污性能。

953

953

0

0

本申请涉及混凝土领域,具体公开了一种收缩率低的抗裂混凝土及其制备方法。一种收缩率低的抗裂混凝土包括胶凝材料、改性细骨料、粗骨料、防水剂和水;改性细骨料的制备方法为:分别破碎陶瓷废弃料、亲水性纤维,然后取特定粒径的陶瓷废弃料作为待用料一,并取特定长度的亲水性纤维作为待用料二;将待用料一与待用料二按配比混合后球磨得到改性细骨料;其制备方法为:将防水剂与胶凝材料均匀混合得到混合料;将混合料加入水中搅拌均匀得到混合浆体;将粗骨料加入混合浆体中,搅拌均匀得到预混物;将改性细骨料加入预混物中,搅拌均匀得到抗裂混凝土。本申请的抗裂混凝土能够提高建筑垃圾的利用率、减少建筑垃圾的产生,并且具有较好的抗裂性能。

1098

1098

0

0

本发明涉及一种强化溶解法制备的优势硅源,以及使用此硅源制备的沸石分子筛超小纳米晶体,具体公开了其制备方法,包括1)致密硅源浸泡在酸溶液中去除杂质;2)将步骤1)所得材料通过球磨破碎;3)配制甲醇的水溶液,调节pH值至12~14,加入球磨破碎的硅材料,在100~300℃条件下使用溶剂热法溶解,获得硅溶液;4)配制碱金属源溶液,并与(3)中的硅溶液进行混合;5)快速均匀地去除溶剂,获得硅‑碱金属二元均匀嵌入混合物;6)以(5)中制备的硅‑碱金属二元均匀嵌入混合物作为沸石分子筛合成的改良硅源,与合成所需的其他组分进行结晶,可提升结晶速率,以及获得沸石分子筛超小纳米晶体产品。

775

775

0

0

本发明公开了一种利用建筑卫生陶瓷冷加工废渣生产多孔砖的方法,其特征在于,它是将建筑卫生陶瓷制品冷加工产生的液体与固体混合废弃物经过脱水、均化,从而获得固体废渣;按一定比例要求添加的粘土、长石(或含长石的岩石)、碳酸盐矿物,放入球磨机中加工成适合细度的浆料,再次经过脱水,掺入颗粒状的废瓷坯,然后采用塑性成型或者半干压成型的方法,获得需要的板状或者是块状的坯体,再经过高温煅烧,使坯体变成具有一定强度的多孔的煅烧制品。本发明方法具有废物利用、符合环保要求的优点。

本发明属于土壤修复技术领域,公开了一种针对土壤重金属污染的磁性生物炭土壤修复剂及其制备方法和在在修复污染土壤中的应用,本发明的磁性生物炭土壤修复剂是经过以下步骤制得的:将富含铁磁性铁/钴/镍化合物的固体废料破碎后进行氯化焙烧;再通过磁选收集磁性粒子;然后将磁性粒子与农业废弃物,或者与农业废弃物和尿素的混合物按比例混合后进行碳化、球磨、磁选得到的。本发明还公开了采用该磁性生物炭对土壤进行修复的方法,采用二次翻耕、二次灌溉的方法,通过磁旋刀分离磁性生物炭和外排漂浮生物炭能够有效去除土壤重金属,为土壤重金属污染的治理提供了新的途径。

1103

1103

0

0

发明属于陶瓷材料技术领域,具体涉及一种陶瓷浆料及其制备方法。本发明将碳化硅陶瓷粉和分散剂与溶剂混合均匀,加入稀土氧化物粉体后进行球磨,再加入烧结助剂和消泡剂后继续球磨,得到陶瓷浆料。本发明制备得到的陶瓷浆料流动性好,具有较强的稳定性和均匀性,色彩丰富多样,且固含量达到65%以上。

北方有色为您提供最新的广东有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!