全部

本发明涉及一种湿法冶金电积锌用高强度耐蚀铝合金阴极材料及其制备方法,属于阴极材料技术领域。以质量百分数计,本发明的铝合金阴极材料包括Si 0.05~0.15%、Fe 0.01~0.1%、Mn 0.3~3%、Mg 0.5~1.2%、Cr 0.01~0.15%、Cu 0~0.03%、Zn 0.01~0.08%、Ti 0.05~0.25%、B 0.01~0.05%、Zr 0.05~0.2%、Sb 0.05~0.3%、RE(稀土)0.05~0.5%,不可避免的杂质不高于0.05%,其余为Al。本发明的铝合金阴极材料通过合金配料、熔炼、精炼、除渣、排气、过滤、铸锭、铣面、除油、均匀化退火、热轧、冷轧、精整、定尺剪切制备而成。本发明的铝合金阴极材料在电积锌体系中耐腐蚀、电化学性能好、机械强度高、焊接加工性能优异,在含氟、氯离子电积锌熔液中的耐蚀性显著优于传统1060、1070型电积锌铝阴极板。

1066

1066

0

0

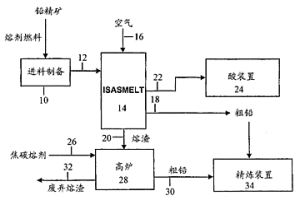

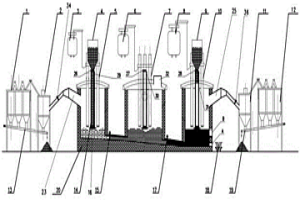

一种生产铅的方法,包括进料铅精矿、熔剂和固体燃料经过进料制备装置(10)。制得的混合进料然后经过铅熔炼炉(14),例如ISASMELT炉或另一种上部进入浸没式喷枪炉。空气或氧气(16)经由浸没式喷枪注入ISASMELT炉(14)中的熔融炉料。炉(14)中,进料混合物转化成粗铅(LEAD BULLION)和含铅熔渣。粗铅经由排放口或溢流堰(18)移出。熔渣经由排放口或溢流堰(20)移出。从炉(14)移出的熔渣(20)形成为具有所需尺寸范围的团块。熔渣团块(20)与焦炭和熔剂(26)一起被送入高炉(28)。在高炉(28)中,熔渣转化成经由排放口或溢流堰(30)移出的粗铅和经由排放口(32)移出的废弃熔渣。(18和30)处移出的粗铅随后可以进料到炼铅装置(34)做进一步处理。

954

954

0

0

本发明涉及一种去除冶金硅中硼杂质的方法,这是一种造渣法与湿法提纯相结合的除硼工艺。先用HF和HCl的混合酸液进行酸洗,酸洗过程中保持搅拌,然后进行脱水和真空干燥,在中频感应炉中加热,当金属硅完全熔化后加入氧化剂反应,将硅中的硼杂质转化为氧化态,部分在熔炼过程中挥发,再加入造渣剂反应,通过一次造渣结合酸洗工艺即可将冶金硅中的硼杂质降至0.3ppmwt以下。

923

923

0

0

本发明涉及一种用煤泥磷石膏冶金废渣合成陶粒的方法,以煤泥为主要原料,磷石膏和冶金废渣为辅料,三种原料配料之后,经制粒,焙烧,自然冷却到室温后制成陶粒。成品陶粒吸水率≤15%,堆积密度范围≤500kg/m3、筒压强度≥0.3MPa。技术指标能达到GBT17431.1-1998《轻集料及其试验方法》的标准。

790

790

0

0

本发明是一种化工冶金综合处理利用赤泥的方法。经过褐煤为赤泥中Fe2O3的还原剂,石灰石为分散剂及赤泥中的Al2O3的转化剂,二者磨细与赤泥均混进行还原磁化和转化焙烧。对磁化得到的Fe3O4和Fe°进行磁选富集得到铁精矿,还可以对此铁精矿进行二次还原磁化,精度磁选制还原铁粉。将磁选后的Al2O3已经转化为Al2(CO3)3的富铝渣进行氧化蒸煮脱硅,溶出Al2(CO3)3。含少量铝、钙的硅渣可作陶瓷或白水泥原料。Al2(CO3)3溶液以氨水合成NH4Al(OH)2CO3↓。固液分离后,固相NH4Al(OH)2CO3经干燥、焙解制得纳米活性氧化铝;液相(NH4)2CO3经浓缩结晶、干燥制得碳酸钠副产品。

1032

1032

0

0

本发明是一种磷石膏与霞石矿联合开发的化工冶金综合利用方法,经过特殊的复分解反应,将磷石膏中的硫酸根“嫁接”于霞石矿中的铝和钾上,经溶浸分离转化制得活性氧化铝和钾复肥。而磷石膏中的钙则与霞石矿中的硅酸根结合,制得用途广﹑价值高的硅酸钙。具体工艺是将磷石膏与霞石矿磨细混均焙烧,烧成物以水为浸取剂进行压浸蒸煮浸铝﹑钾,固液分离,固相经洗涤后为硅酸钙产品,溶相为浸出的硫酸钾和硫酸铝溶液。浸出液以碳酸氢铵沉铝分钾,固相为碱式碳酸铝干燥﹑焙解制得活性氧化铝产品;液相为硫酸钾和硫酸铵混合液,浓缩后以磷材料(磷矿粉﹑普钙或重钙)吸收﹑熟化﹑翻堆﹑干燥制得氮﹑磷﹑钾复肥。

1171

1171

0

0

本发明涉及一种从黄金熔炼渣中高效回收有价元素系统,所属选矿和湿法冶金领域,包括破碎机,破碎机与高压辊磨机连接,高压辊磨机出料口与振动筛连接,振动筛细料口与球磨机连接,球磨机出料口与1#泵池连接,1#泵池与1#水力旋流器进料口连接,1#水力旋流器沉砂出口与1#泵池连接,1#水力旋流器溢流口与离心选矿循环磨机连接,离心选矿循环磨机尾矿管与2#泵池,2#泵池与2#水力旋流器进料口连接,2#水力旋流器沉砂出口通过塔磨机与2#泵池连接,2#水力旋流器溢流口与浓密机入口连接,浓密机底流出口与浸出槽连接;浸出槽上设置有搅拌器。本实用新型工艺流程简单、金银回收率高、有价元素综合回收率高、生产成本低。

1099

1099

0

0

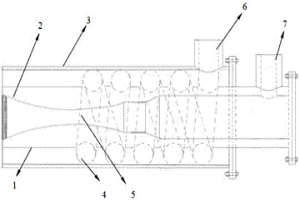

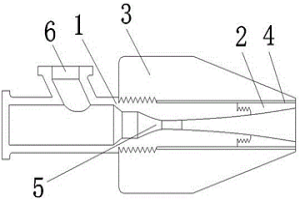

本实用新型涉及一种熔池熔炼侧吹用旋流射流喷枪,属于冶金技术领域。该喷枪包括枪体、内置旋流肋片喷头、外套管、环形气道、拉法尔喷管状气道、气体入口Ⅰ和气体入口Ⅱ,枪体外部设有外套管,外套管顶部设有气体入口Ⅰ,枪体内部端部设有内置旋流肋片喷头,旋流肋片喷头与拉法尔喷管状气道连通,拉法尔喷管状气道连接气体入口Ⅱ,枪体外壁和外套管内壁间的间隔空间设有环形气道,环形气道与气体入口Ⅰ连通,气体入口Ⅰ和气体入口Ⅱ均与供气管路密封连接。本喷枪通过两股旋流的速度差较小吸卷作用,从而综合增大搅动半径,增加炉体宽度,进而提高侧吹炉的熔炼能力。

914

914

0

0

本发明是一种高银黝铜矿银、铜、锑、铁的分离和深加工的化工冶金综合利用方法。工艺步骤为先以硫化钠为浸分剂碱溶浸锑,硫化沉锑,焙解脱硫制锑白产品;渣进行硫酸化氧化焙烧,浸煮所得铜、银混合溶液,氧化除铁后,液相还原制得海绵银,以硝酸转化制硝酸银产品;铜母液以碳铵沉铜,焙解制纳米活性氧化铜产品;浸出之富铁渣合并氧化除铁渣,作铁精矿回收;焙解硫化锑制锑白释放之二氧化硫用液碱吸收为硫化钠循环浸锑用;硝酸银结晶母液以碳铵中和沉淀回收银、母液硝铵与沉铜母液硫铵合并制铵氮复肥。工艺简捷,综合利用好,环境效果佳,产品价值高,效益好。

1121

1121

0

0

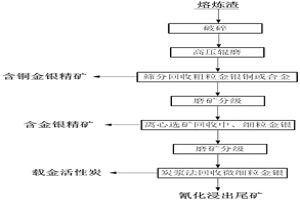

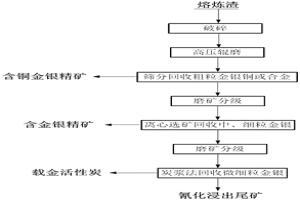

本发明涉及一种从黄金熔炼渣中高效回收有价元素的方法,所属选矿和湿法冶金领域,包括以下步骤:(1)筛选回收粗粒金、银和铜,将待处理黄金熔炼渣输送至破碎‑筛分循环辊磨机中,破碎至大部分矿粒为‑1mm后,通过振动筛分离后,获得粗粒含铜金银精矿Ⅰ和尾矿Ⅰ;(2)离心选矿回收中、细粒金和银,将上述步骤(1)获得的尾矿Ⅰ输送至离心选矿循环磨机中,细磨至‑0.074mm粒级含量占90%,然后进入离心选矿机进行重选;(3)炭浸法氰化浸出提取微细粒金和银,获得载金银活性炭和总尾矿。本发明工艺流程简单、金银回收率高、有价元素综合回收率高、生产成本低。

1028

1028

0

0

从金绿宝石提取氧化铍的化工冶金方法。本发明是一种将含Be≤0.5%的难选冶贫铍矿金绿宝石矿进行化工冶金的综合处理技术。本方法的特征是,对矿物在活化剂石灰石存在的情况下,以氟硅酸铵作结构转化剂,进行结构转化焙烧,焙烧物经冷却后,用水喷淋堆浸铍,所得氟铍酸铵溶液用碳酸氢铵沉淀铍制得碱式碳酸铍,对碱式碳酸铍进行焙解,释放出二氧化碳和水蒸汽,制得产品氧化铍;沉铍后液为氟化铍溶液,减压浓缩结晶,气流干燥制得副产品氟化铵。本发明工艺简洁、廉价、无污染,金属回收率高,生产成本低,可有效分离提取金绿宝石矿中的铍。

1196

1196

0

0

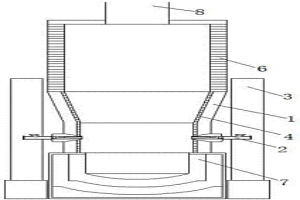

本实用新型涉及一种熔炼炉的椭圆形侧吹炉型,属于冶金设备技术领域。炉体为椭圆形,包括水冷套腔、喷枪、炉体框、耐火砖腔、炉缸、烟道口,炉缸设置在炉体底端,水冷套腔固定设置在炉缸的上端,耐火砖腔固定设置在水冷套腔的上端,烟道口设置在耐火砖腔的顶端,炉体框设置在炉缸、水冷套腔的外侧,喷枪水平设置在炉体框上且喷嘴延伸至水冷套腔内。本实用新型适用于大型化的炉体,能极大减少炉壁受到的热应力,延长炉壁的使用寿命,同时椭圆形炉型有利于熔体的流动,有效减少死区面积,提高侧吹炉的熔炼能力。

896

896

0

0

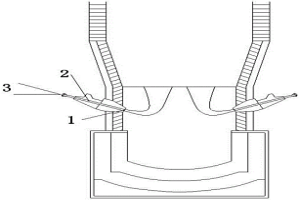

本发明涉及一种熔池熔炼侧吹射流泉涌式强化搅拌方法,属于冶金技术领域。首先将喷嘴向炉膛底部倾斜呈5~40°(即倾斜角度为5~40°),通过缩小喷嘴1直径为1.0~3.0cm,喷嘴连接接通的风道中风压为0.2~0.4MPa,使富氧空气以射流的方式从侧面鼓入熔池内,从而产生像泉涌一样的熔池搅拌。本方法能够实现侧吹炉炉体大型化,增大有效熔炼面积,进而提高侧吹炉的熔炼强度,产生规模效应,降低侧吹炉的单位生产成本。

1187

1187

0

0

本发明涉及一种熔池熔炼侧吹用亚音速/超音速射流喷枪,属于冶金技术领域。该熔池熔炼侧吹用亚音速/超音速射流喷枪,包括枪体、喷头、外套管、耐火材料层、气道和气体入口,所述枪体设置在炉体侧壁一侧的外围上设有外套管,枪体一端端口上设有喷头,喷头表面设有耐火材料层,枪体内部中间位置设有横置的气道,气道连通喷头,枪体上侧设有气体入口,气体入口与气道连通,气体入口与供气管路密封连接,气道为先收缩后扩张的拉法尔喷管状。该喷枪风道采用拉法尔喷管,可使枪内的气体流速进一步加大直至超越音速,极大的提高了射流的搅动半径,增加炉体宽度,进而提高侧吹炉的熔炼能力。

855

855

0

0

本发明涉及一种重有色金属熔池熔炼的还原剂,属于有色冶金技术领域。该重有色金属熔池熔炼的还原剂的质量百分比组分为:小桐子油20~60%、橡胶籽油20~50%和地沟油10~30%;小桐子油为小桐子种子直接加工而成,橡胶籽油为橡胶籽直接加工而成;地沟油是由废弃食用油经过滤器过滤,再由油水分离器脱水到含水率为4~8%而获得的。该有色金属熔池熔炼的还原剂,不仅可以提高熔池熔炼的还原效果,还可以实现生物质和废弃资源高效利用。

1137

1137

0

0

本发明涉及一种熔炼纯铜或高含铜合金原料的方法,属于金属冶金领域。方法包括铜原料预处理、熔炼及脱氧工序,其中:铜料为纯铜或高含铜合金,纯铜的铜含量大于99.995%,高含铜合金中铜含量不低于90%。铜杆经除污、预热到500~600℃后装炉熔炼;从熔炼开始在纯铜及高含铜合金熔炼过程中在铜料表面形成防止氧化的保护气体气氛,所使用的气体为N2、H2、CO、C2H2中的一种或多种的混合气体,也可使用Ar等惰性气体,借此以抑制纯铜及高含铜合金熔液的氧化,混合气体的通入量为0.2~1.0l/min,铜杆熔化后温度在1150~1200℃时熔炼结束。本发明能有效防止熔炼过程中熔液的氧化,改善流动性,并抑制氧化物的混入造成铸件质量下降,提高熔液的纯度及产品合格率。

970

970

0

0

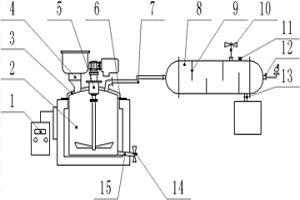

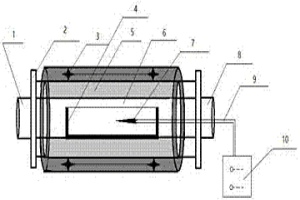

本实用新型涉及一种粗硒渣湿料真空熔炼设备,属冶金技术工程技术领域。本实用新型湿料真空熔炼设备由加热及温控装置、熔炼装置、加料装置、出料装置、搅拌装置、冷凝装置和真空系统组成,其中各装置间密封连接,以保证整个设备具有密封承压性。熔炼装置包括熔炼坩埚、炉盖和搅拌装置,熔炼坩埚与炉盖通过法兰连接,熔炼坩埚外壁设一层加热元件,通过加热及温控装置的电器控制系统控制熔炼坩埚内温度;炉盖上部设有可定时定量连续加料的加料装置,及放置于熔炼坩埚内部用于搅拌熔体的搅拌装置,炉盖上部开有导气口,熔炼装置通过导气管与冷凝装置连通;出料装置设于熔炼坩埚的下部外侧,包括出料管和出料阀门;冷凝装置由导气管、挡板、安全阀、放气阀、抽气口和排水阀构成;真空系统包括水环泵和抽气管道,真空系统通过抽气口和冷凝装置连接。

1201

1201

0

0

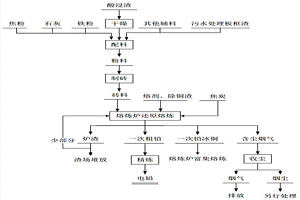

本发明公开一种用富氧侧吹还原熔炼炉综合处理铜烟尘的方法,属于冶金废弃物综合利用技术领域。将铜烟尘酸浸渣进行配料,制成符合富氧侧吹还原熔炼炉熔炼的砖料,无需脱硫工艺便可投入富氧侧吹还原熔炼炉直接进行还原熔炼,得到一次粗铅、一次铅冰铜、炉渣和含尘烟气;将还原熔炼得到的一次铅冰铜用富氧侧吹还原熔炼炉进行富集熔炼,得到二次粗铅、二次铅冰铜、炉渣和含尘烟气,在此处理过程中,铜烟尘中含有的Bi、Sn、Ag、Au等其他有价金属会进入粗铅部分,在后续精炼过程中进行分离回收。本发明提供的铜烟尘综合处理方法,处理工艺简单,综合回收效率高,使用设备少,处理成本较低。

1053

1053

0

0

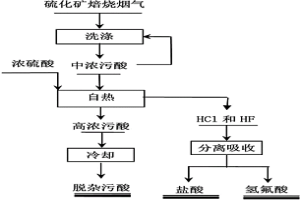

本发明属于冶金、化工技术领域,特别是涉及一种硫化矿焙烧制酸系统污酸的综合利用方法。本方法将烟气洗涤产生的低浓污酸和部分中浓污酸循环洗涤烟气,得到中浓污酸,循环过程中脱除污酸中部分的F、Cl;在中浓污酸兑入浓硫酸产热,将污酸中硫酸浓度提高为高浓污酸,同时将高温产热挥发出的气态HF和HCl分别采用氢氟酸和盐酸吸收,处理后的污酸用于冶炼系统。本发明工艺流程简单,氟氯脱除率高,处理成本低,节能环保,较经济地实现了污酸的脱除氟氯和回收利用。

856

856

0

0

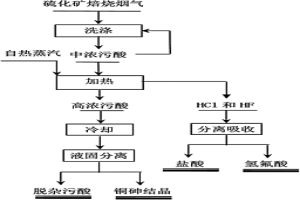

本发明属于冶金、化工技术领域,特别是涉及一种硫化矿焙烧烟气制酸系统污酸的处理方法。本方法是将烟气洗涤产生的低浓污酸和部分中浓污酸循环洗涤烟气,逐步使硫酸浓度达到中浓污酸,在循环过程中脱除污酸中部分的F、Cl;采用自热系统将中浓污酸通过换热器加热,脱除污酸中90wt%以上的F、Cl,得到高浓污酸,挥发出的氢氟酸和盐酸分别采用低浓度氢氟酸和盐酸吸收;将高浓污酸冷却至室温,结晶析出有价金属离子的沉淀,分离沉淀得到工业应用的硫酸和回收利用的有价金属资源。本发明采用自循环法提高污酸浓度,利用生产中的余热进行污酸的加热浓缩,工艺流程简单、杂质脱除率高、成本低、节能环保,可实现污酸的脱杂和回收利用。

1153

1153

0

0

本发明公开一种实现铅阳极泥连续多段综合回收的熔炼系统及熔炼方法,属于有色金属二次资源综合回收技术领域;本发明针对铅阳极泥中富含砷、锑、铋、铅、金、银等有价元素,在还原熔炼中难以一步实现砷、锑、铋等高效分离的问题,通过三段非等温连续加热,第一加热段回收三氧化二砷,第二加热段回收三氧化二锑,第三加热段在实现金银富集的同时产出金属合金,实现在一个设备中同时回收多种有价元素的目的;本发明所述设备系统及方法具有操作简单,控温准确,原料适应性强,多种有价元素同步高效回收,生产过程连续化,适合规模化工业生产等优点。

1383

1383

0

0

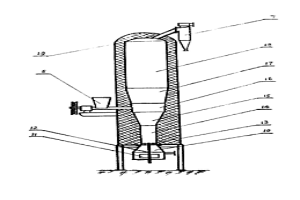

本实用新型为有色冶金炼前处理提供一种新的沸腾焙烧炉炉型装置,特别适合处理粒级组成差异大的锡精矿,降低了烟尘率,提高了焙砂产率,有利于砷、硫等杂质的脱除,改善焙砂和部份烟尘质量。提高了锡的直收率。用此装置处理含As0.78~2.5%、S3.29~6.0%、Sn50~60%,粒度为+22目~-200目。其中-200目占55%的锡精矿,可获得杂质脱除率为:As96.03%,S89.82%,锡直收率为~98%以上。

962

962

0

0

本发明涉及一种微波焙烧磷酸浸出制备金红石的方法,该方法包括研磨干燥、改性处理、微波焙烧、磷酸浸出与微波煅烧等步骤。本发明选用的添加剂能够明显的破坏渣样的复杂矿相,有利于后续的浸出操作。生成的人造金红石纯度在92%以上,符合氯化法生产钛白的要求。由于选用微波加热作为加热方式,能从渣样内部加热,能量利用率高,能耗低,对环境污染小,能到清洁资源冶金的目的。

970

970

0

0

本发明涉及一种含锌资源同步浮选‑硫酸化焙烧回收锌的方法,属于湿法冶金技术领域。本发明将闪锌矿、菱锌矿、氧硫混合锌矿、低品位氧化锌矿、高炉瓦斯灰或电炉烟尘等含锌原料进行破碎细磨,然后进行一次粗选‑两次扫选得到锌精矿,锌精矿干燥后进行焙烧,所得焙砂利用稀酸溶液浸出,酸浸渣利用氨性溶液进行浸出,浸出完成后液固分离得到氨浸液和氨浸渣,氨浸渣重新进行酸浸,将酸浸液和氨浸液合并,然后进行电积,制得高纯电锌;本发明具备锌回收率高,污染少,时间短,处理锌资源广泛等特点。

744

744

0

0

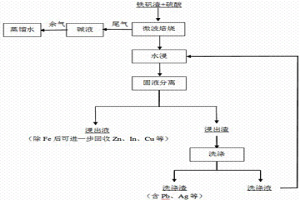

本发明涉及一种微波硫酸化焙烧-水浸处理铁矾渣的方法,属于有色金属冶金废渣回收利用技术领域。首先将铁矾渣与硫酸溶液混合均匀得到混合渣,将混合渣放入微波炉中,在200~300℃的温度下焙烧10~60min,焙烧完成后得到烧结渣;将上述步骤得到的烧结渣在水溶液中浸出,反应完成后进行固液分离后得到浸出液和浸出渣,浸出液经萃取分离进行分步回收Fe、Zn、In、Cu,浸出渣经蒸馏水洗涤后,洗涤渣进一步回收Pb、Ag,洗涤液返回水浸过程。本方法采用微波硫酸化焙烧的方式,具有难处理铁矾渣中的锌、铟、铜等有价金属溶出率高,操作简单,反应速率快,成本低,环境友好等优点。

1065

1065

0

0

本实用新型涉及一种微波焙烧锰矿除磷的装置,属于冶金设备设计技术领域。所述的微波焙烧锰矿除磷的装置包括进气口、连接轴、磁控管、坩埚、保温棉、微波焙烧室、热电偶、排气口、导线、数字显示系统。与现有技术相比,采用微波加热的方式,调节通过数字显示系统调节磁控管功率来控制对锰矿的加热功率,同时以热电偶插入坩埚直接测量锰矿的温度,能够实现锰矿石的还原和脱磷一次完成的效果。本装置简单易操作,无需人工全程跟进,可以自动控制温度和保温时间,节省生产成本,且尾气中的磷可用排水法收集处理,对环境无污染。

1094

1094

0

0

本发明涉及一种微波焙烧辉钼精矿生产高纯氧化钼的方法,属于钼冶金技术领域首先将辉钼精矿破碎、球磨,然后将破碎后的辉钼精矿平铺至厚度为1~4cm,放置于微波腔体内;开启微波输出开关,鼓入压缩空气,调节微波输出功率,破碎后辉钼精矿进行预氧化;将预氧化处理后的辉钼精矿升温至升华温度保温30~60min,在此过程中氧化焙烧产生的三氧化钼蒸汽经微波反应器顶部溢出,经水冷后通过布袋收尘器收集得到达到有色金属行业2级标准的高纯三氧化钼。本发明具有工艺流程短、能耗低、产品纯度高等优点。

1174

1174

0

0

本发明涉及一种加入含钙物料焙烧复杂铜铅铁混合硫化矿、提取铜和铅的方法,属于冶金工程技术领域。将复杂铜铅铁混合硫化矿与含钙物料混合均匀,制成小球,烘干后在温度为750~950℃条件下焙烧1.0~4.0h,冷却至室温后,破碎得到焙砂;将上述得到的焙砂用稀硫酸浸出,然后经固液分离即能得到铜含量低于1.0wt.%滤饼和硫酸铜溶液,滤饼为铅精矿。本方法通过加入含钙物料焙烧复杂铜铅铁混合硫化矿、稀硫酸浸出,使复杂铜铅铁硫化矿中的铜和铅得到有效分离和高效提取。

北方有色为您提供最新的云南昆明有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!