全部

811

811

0

0

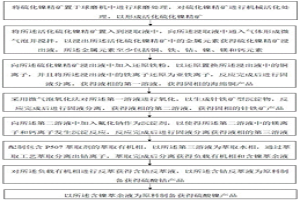

本发明提供一种低铟高铁含锌溶液综合回收锌铟的方法,其步骤为:(1)针铁矿法除铁;(2)稀硫酸淋洗;(3)铁屑还原;(4)铟离心萃取;(5)铟离心反萃;(6)锌粉置换;(7)除铁后液中的锌使用萃取剂P204进行萃取,硫酸反萃后进入电积,最终得到阴极锌。本发明方法有效解决了溶液中铟浓度过低难分离的问题,实现了铟锌的综合回收。

1135

1135

0

0

本发明公开了一种从废弃金刚石刀具中综合回收金刚石及各种金属资源的清洁工艺,该工艺先对废弃金刚石(碳化钨)刀具进行高效溶解得到金刚石(碳化钨)粉及含铁浸出液,将浸出液中的有价元素铜、锡通过脉冲电加强置换的方法深度还原入置换渣中。净化液采用外场耦合隔膜电积的方法回收铁。该工艺做到了工艺流程闭路循环、氧化剂可循环再生使用,较好地解决了传统废弃金刚石(碳化钨)刀具处理工艺普遍存在NOx有毒气体及酸液排放污染环境、金属回收率低等问题,对各类废铁基金刚石(碳化钨)刀具、废铁基硬质合金等均适用,具有原料适应性强、工艺流程简单、有价元素回收率高、清洁环保的突出优点。

774

774

0

0

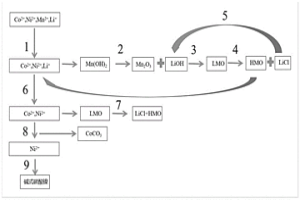

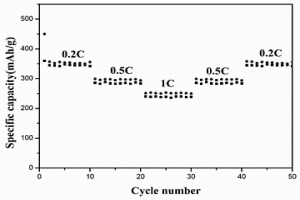

本发明公开了一种废旧锂电池阳极材料中有价金属回收方法,所述方法包括:向含有锂锰钴镍元素的溶液中加入氨水,获取氢氧化锰与含有锂钴镍元素的溶液,实现锰元素的分离;使用LMO合成HMO产生的氯化锂溶液,合成氢氧化锂,使用HMO吸附混合溶液中的Li离子,实现Li离子的分离,对混合溶液进行酸性锰离子筛完成锂与锰的分离;调节溶液pH,向溶液中加入氨水与碳酸钠,将钴离子沉淀为碳酸钴,实现钴元素的分离;调节溶液pH,向溶液中加入氨水与碳酸钠,将镍离子沉淀为碱式碳酸镍,实现镍元素的提取。

885

885

0

0

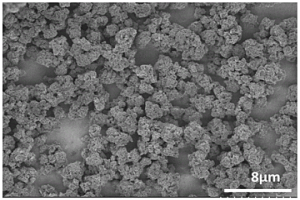

本发明属于废旧动力电池回收技术领域,具体涉及利用槟榔渣回收废旧锂离子电池正极的方法,将槟榔渣置于碱液中进行表面处理,随后经水洗、冷冻干燥处理,得到预处理槟榔渣;将废旧正极材料、预处理槟榔渣进行酸浸处理,固液分离,得到酸浸渣和富集有有价金属的浸出液。本发明中,创新地采用槟榔用于辅助正极元素的酸浸;并进一步发现,预先对槟榔进行碱液表面刻蚀‑冷冻干燥预处理,如此不仅能够协同改善正极材料的浸出率,还能够利用浸出反应对槟榔渣进行化学‑物理改性,利于改善获得的槟榔基碳材料的电化学性能。

816

816

0

0

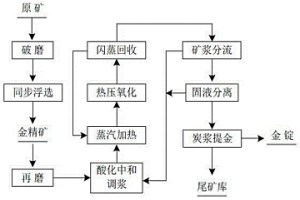

本发明涉及一种降低难处理金矿热压氧化工艺中酸中和成本的方法,具体是通过在浮选工艺中同时富集载金硫化矿物和碳酸盐矿物,控制浮选产品酸碱矿物平衡,将热压氧化前的酸化调节与过剩酸中和工艺流程合并,达到提高金回收率、缩减工艺流程、降低基建投资和运营成本,实现了Fe、As等有害元素的无害化处理,是清洁高效的绿色选冶工艺;该工艺针对我国金矿资源具有以中低品位和中小型矿床为主、分布相对集中以及难处理金矿占比大的特点,适宜采用集中多个矿床浮选金矿的配矿机制进行热压氧化预处理的高效清洁生产工艺;该工艺可显著改善难处理金矿总体回收率低的现状,降低现有焙烧氧化和生物氧化中环保成本,提高资源综合利用率。

1051

1051

0

0

本发明公开了一种利用超声协同臭氧氧化去除湿法炼锌溶液中杂质铁的方法,具体步骤为:1)取湿法炼锌生产上得到的硫酸锌溶液,将硫酸锌溶液加入到带温控装置的反应罐内,维持反应温度恒定;2)硫酸锌溶液加入定量中和剂调节溶液pH;3)将臭氧通过气体分散器通入到硫酸锌溶液,并开通超声设备,超声协同臭氧作用一定时间后将溶液中的Fe2+氧化为Fe3+,Fe3+在较高pH值下水解沉淀去除;4)反应后的尾气进行臭氧吸收分解后排空,溶液体系进行液固分离,获得除铁后的合格硫酸锌溶液(总铁含量<10mg/L)及含FeOOH的铁沉渣,过程中锌损失率<5%;该方法在净化除铁过程中不带入其它杂质,没有二次污染,除铁效率高,渣‑液分离效果优,并且极大地缩短了除铁作业时间,减少了渣量,过程自动化程度高,生产成本低。

776

776

0

0

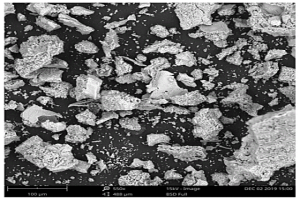

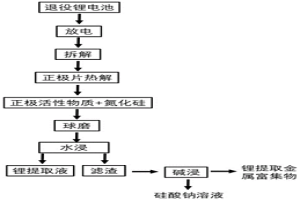

本发明公开了一种机械化学法回收退役锂电池中有价金属的方法,包括以下步骤:包括以下步骤:将退役锂电池进行放电处理;将放电后的锂电池进行拆解;采用热解法去除正极材料中的粘结剂,得到正极活性粉末;将正极活性粉末与氮化硅混合后放入球磨机中进行机械化学反应;球磨结束后,用水浸出处理球磨产物,得到锂提取液和锂提取渣;对锂提取渣中有价金属通过氢氧化钠溶液浸出处理与二氧化硅分离,浸出完成后过滤分离,除锂外的有价金属富集于滤渣中,滤液为硅酸钠溶液。本发明以氮化硅为添加剂球磨处理退役锂电池,球磨发生的是固相反应,无腐蚀酸使用,环境污染小。

961

961

0

0

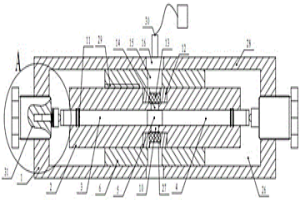

本发明公开了一种高温高压流体‑固体相互作用的试验装置和试验方法,包括压力容器,压力容器内设置有两轴向压杆,两压杆间放置试样,一压杆外端连接加载装置以及布置有位移检测装置,另一压杆外端连接压力传感器,加载装置、位移检测装置和压力传感器固定连接到底座上,压力容器外套接有加热装置,其表面设置有压液口和光学窗口,加热装置置于底座的凹槽内,与压力容器接触面设置有温度传感器,压液口连通到试样放置处,光学窗口正对试样中心,且安装有观察试样光谱的光学测量系统。本发明测量数据更加接近实际,综合性更好,测得数据更加精确可靠,更有利于指导试样的正确实践使用分析。

1133

1133

0

0

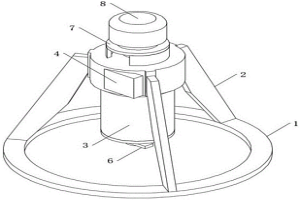

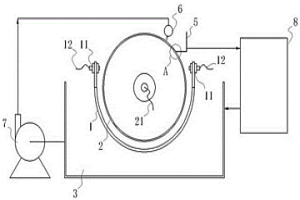

本发明公开了一种生物化工用萃取机,涉及生物化工分离设备技术领域。本发明包括具有一开口的筒体,筒体竖直安装在支座上;筒体的顶部设有与筒体外部连通的重相出口,筒体的底部安装的端盖上设有与筒体外部连通的轻相出口,筒体内上有同轴线分布的轴体,轴体的两端均延伸至筒体的外部,轴体上端部与动力组件传动连接;轴体上安装有叶轮和出料盘;出料盘的两侧设有固定在轴体上的螺旋叶片一,螺旋叶片一的内侧设有固定在轴体上的螺旋叶片二。本发明通过待萃取分离的液体在筒体内螺旋运动,便于液体中不同质量的物质发生离心分离。

1040

1040

0

0

本发明提供了一种硫化镍精矿的综合利用方法,所述方法包括:通过机械活化‑微气泡浸出工艺以选择性浸出硫化镍精矿中的金属元素获得硫化镍精矿浸出液,所述金属元素至少包括铜、铁、钴、镍、镁和钙元素;向硫化镍精矿浸出液中加入铁粉,然后采用微气泡氧化法进行氧化,以生成针铁矿型沉淀物,从而去除所述浸出液中铁离子和铜离子;加入氟化钠作为沉淀剂发生沉淀反应从而去除所述浸出液中钙离子和镁离子;通过萃取工艺萃取分别分离出钴离子和镍离子以制备获得硫酸钴产品和硫酸镍产品。该方法不仅实现了硫化镍精矿中镍元素的高效回收利用,还进一步利用了其他金属元素以减少其对环境的污染,有利于提升了原材料的资源利用率和利用价值。

1157

1157

0

0

本发明涉及一种溶液中离子的交换和浓缩方法及装置,是通过阴离子膜和阳离子膜的组合或阴、阳离子树脂的组合应用,提供离子转移的通道,实现溶液中物质的分离和离子的交换反应。在不同的驱动溶液的作用下,实现海水淡化、废水的资源化、无害化处理;该方法可以广泛地应用于污水处理,各种工业生产过程中的离子浓缩、脱酸、脱碱、脱盐、盐水淡化过程中,以及钾盐、钠盐、碱的生产,酸碱盐之间的互相转化。

831

831

0

0

本发明提供了一种回收废旧三元锂离子电池正极材料的工艺,是一种采用“共沉淀”技术,实现废旧三元锂离子动力电池正极材料一步回收的工艺方法。采用无机酸H2SO4溶液和双氧水浸出正极材料得到浸出液;采用氢氧化钠碱溶液控制PH值除杂,得到除杂液;特别地,采用循环浸出、除杂工艺,提高除杂液中Ni、Co、Mn等离子的浓度;采用动态加入Ni、Co、Mn等离子的无机盐、氨水和氢氧化钠作为络合剂,调节母液PH值和金属离子浓度,沉淀制得三元正极材料前驱体。本发明工艺简单、结果准确、可重复强。

810

810

0

0

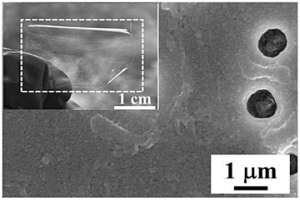

本发明公开了一种聚酰亚胺二肟/聚乙烯亚胺复合膜的制备方法及应用。所述方法包括以下步骤:制备聚酰亚胺二肟溶液;室温下,将聚酰亚胺二肟溶液与聚乙烯亚胺溶液混合得到聚酰亚胺二肟/聚乙烯亚胺复合溶液;将上述复合溶液均匀涂覆至载玻片上并加热,即可得到聚酰亚胺二肟/聚乙烯亚胺复合膜。所述方法制备的聚酰亚胺二肟/聚乙烯亚胺复合膜在吸附废弃贵金属催化剂中Pt(IV)的应用。本发明使用了成本低、无污染的工业聚丙烯腈,利用聚乙烯亚胺的交联化作用,提出一种简单快速且可大规模生产聚合膜的方法,有利于工业化生产制备,也为后续实验吸附剂材料应用于工业方向提供了一个良好的前景。

1235

1235

0

0

本发明公开了一种酸雾模拟、检测和抑雾效果评价装置,其包括箱体、工件悬挂固定架、酸度计、酸雾吸收器、气体导出管、线性导轨Ⅰ、线性导轨Ⅱ、加热器、温度控制器、气体钢瓶、往复运动头;该装置通过调节酸液类型、酸液温度、气泡直径、气泡流速、气泡的纵向和横向运动速度参数,可以有效地模拟电解、电镀、酸洗、金属涂装等多种生产工艺过程中酸雾的生成方式,并对酸雾产生方式和酸雾量进行分析和评价;可以在实验室中对各种生产条件下酸雾的产生与演变过程进行细致的分析,并可对所采取的酸雾抑制措施抑雾效能进行客观和科学的评价,解决了目前在实验室中无法对酸雾抑制效能评价的难题,有广泛用于酸雾环境监测与评价等相关领域的前景。

1123

1123

0

0

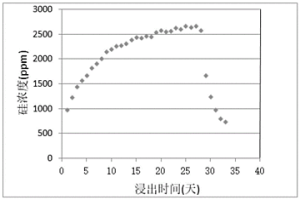

本发明提供一种从钙化碱性氧化球团浸钒母液中脱硅的方法,所述方法包括:将硅酸凝聚成硅胶,经絮凝和固液分离。硅酸凝聚成硅胶采用加热浸钒母液、增加浸钒母液中的硅和酸的浓度、增加陈化时间或往浸钒母液中加入硅凝胶晶种的方法。絮凝剂为阴离子聚丙烯酰胺、阳离子聚丙烯酰胺或明胶。本发明可将浸钒母液中硅的浓度从8.0g/L降至300ppm以下,避免了浸钒母液中硅凝胶的生成,提高了钒的浸出率。

858

858

0

0

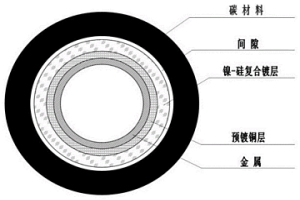

本发明公开一种管状碳材料和金属的钎焊方法。其制备过程为:(1)用电刷镀的工艺在管状金属外壁先预镀一层铜后再镀镍‑硅复合镀层;(2)将有涂镀层的金属放置在真空烧结炉中进行预烧结;(3)冷却至室温后车削到需要的装配间隙并与碳材料管装配;(4)装配件浸泡在有机溶剂中,取出浸泡后的装配件擦净表面钎剂,将其置于干燥箱中干燥处理;(5)干燥后在真空炉中进行分段保温钎焊,然后分段保温缓慢冷却至室温。本发明有效地解决管状碳材料和金属钎焊中装配难的问题,有效解决碳材料与金属热膨胀系数严重不匹配问题以及优化碳材料与金属钎焊润湿性,缓解了残余应力,实现了管状碳材料和金属之间良好的连接。

891

891

0

0

本发明提出了一种从高碲渣料中回收碲的工艺。包括以下步骤:①将高碲渣料破碎至粒度≤10mm;②将破碎的高碲渣料倒入反应罐内并缓慢加入王水进行氧化浸出;③待渣料溶解完全后,进行液固分离,主元素碲进入浸出液中,Pb、Ag有价金属进入渣中,铅银渣返回铅冶炼系统回收有价金属;④将片碱配制成溶液,缓慢加入含碲浸出液中,调节pH至5.0~6.0液;固分离后得到TeO2沉淀,TeO2经煅烧除硝后进行造液,返回电积工序直接回收金属碲。本发明具有工艺流程简单、所需设备少、生产成本低、综合回收程度高等特点,因此具有一定的应用前景。

868

868

0

0

本发明涉及一种不留手印的超亚面纹浸渍胶膜纸,包括超亚面纹浸渍胶膜纸基体,所述超亚面纹浸渍胶膜纸基体的表面覆盖有保护膜,所述保护膜包括以下质量份的原料:丙烯酸树脂30‑50份、氟碳树脂10‑15份、聚氨酯10‑20份、脲醛树脂10‑20份、聚四氟乙烯20‑40份、全氟聚醚10‑20份、全氟环醚50‑70份、二乙烯三胺1‑5份、双酚A1‑5份;该不留手印的超亚面纹浸渍胶膜纸由于设置了高透明度并且防手印的保护膜,既保留了超亚的性能,在生产和使用的过程中不会在纸面留下手印,并且防水防潮,结构强度高,耐撕拉,不变黄,不易破裂,有效延长了胶膜纸的使用寿命,经济效益高;该不留手印的超亚面纹浸渍胶膜纸的制备方法操作简单,生产效率高,产品合格率高,适合于大规模推广应用。

1126

1126

0

0

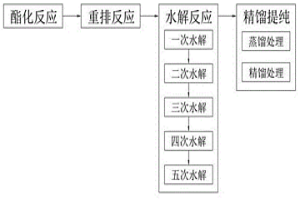

本发明涉及萃取药剂提纯技术领域,尤其涉及一种高效分离主金属与杂质金属离子的萃取药剂提纯工艺。其技术方案包括以下加工步骤:步骤一:酯化反应:将壬基苯酚投入酯化反应釜中,升温至反应温度后添加乙酸酐,保温3h,降温,开启喷射泵,蒸出乙酸,获得壬基酚乙酯;步骤二:重排反应:将壬基酚乙酯和三氯化铝、四氯乙烯投入重排反应釜,获得氯化氢并将氯化氢集中收集待用;步骤三:水解反应:将收集的氯化氢打入,进行水解反应;步骤四:精馏提纯。本发明萃取提纯工艺复杂,多级反应处理,提高产物纯度,从而提高金属获得率,合成率高,对反应后产物回收利用,提高利用效果,有利于环保,且减少制备提纯成本,适合推广使用。

1219

1219

0

0

本发明公布了一种从钕铁硼磁材废料中萃取回收钴元素的简便化工业方法,其包括物料氧化、优溶浸出、萃取除铁和萃取收钴、钴元素回收和化合物制备等步骤。本发明技术结合当前国内钕铁硼废料综合利用产业中普遍采用的稀土回收工艺,利用胺类萃取剂与稀土离子不发生反应的特性,按照“萃少余多”的方式,在进行稀土萃分之前通过胺类萃取剂分离出浸出液中的铁离子和钴离子,从而达到回收钴元素的目的。基于本发明的技术方案,萃取除铁和萃取收钴采用一致的萃取体系,流程衔接合理,过程简单,生产过程中的操作方便。

883

883

0

0

本发明公开了一种从氧氯化锆母液中提取氧化钪的方法,包括以下步骤:将氧氯化锆结晶母液与除锆剂搅拌反应后,过滤的滤液进行萃取,得到含钪有机相;将酸和水的混合液加入到含钪有机相,洗涤除杂得到含钪有机相;将碱性溶液加入含钪有机相中,搅拌混合后得到氢氧化钪;将氢氧化钪经盐酸硫酸混合液溶解得到第一次含钪溶液;将含钪溶液调PH值后高温水解除杂得到第二次含钪溶液;将碱性溶液和含钪溶液中和,得到氢氧化钪;将氢氧化钪经酸溶解后得到第三次含钪溶液;将草酸加入到含钪溶液中沉淀、过滤后得到沉淀物,煅烧沉淀物得到氧化钪。本发明工艺简单合理,具有生产工艺条件易于控制,设备投资少,原材料廉价易得等优点,适应于规模生产。

786

786

0

0

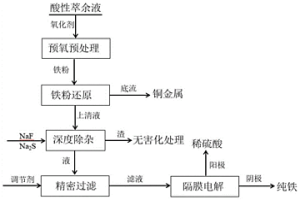

本发明涉及一种铜矿酸性萃余液减量化和资源化的处理方法,它包括铁粉还原,预氧化处理+深度除杂+精密过滤+隔膜电解,即向装有酸性萃余液的反应器中加入氧化剂进行预氧化处理,去除水质中的有机质和残留的萃取剂,再向氧化后液加入铁粉进行常规铁粉还原,得产品铜和氧化预处理后的溶液;对氧化预处理后的溶液进行初步固液分离后加入重金属深度去除剂,去除残留重金属,得深度除杂后的滤液;将深度除杂后的滤液泵入电解槽用隔膜分隔成的阴极室,将纯水或稀硫酸倒入用同一隔膜分隔成的阳极室,持续向阴极室和阳极室内的电解液充入氮气进行精密过滤,得精密过滤的滤液;将精密过滤的滤液在上述电解槽通电进行隔膜电解,从阴极得到产品铁,阳极得到硫酸溶液。它具有工艺流程简洁,设备结构简单,投资少,减量化和资源化俱佳等优点。

771

771

0

0

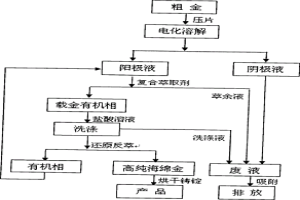

本发明公开了高纯黄金的制备工艺,通过离子膜电解造液、萃取和还原返萃等三级提纯工艺,一次性可获得99.999%以上的高纯黄金。首先采用离子交换膜电化学溶解技术溶解粗金,将其制备成氯金酸溶液,造液的同时实现了一级提纯;加入复合萃取剂,分离出载金有机相后进行洗涤,实现了二级提纯;洗涤后的载金有机相经化学还原反萃,完成了三级提纯,所得金粉熔融、铸锭后可得到99.999%以上的高纯黄金。本发明三级提纯工艺简单,流程短,粗金原料的适应性强,生产效率高,实现了生产的节能减排,易于实现自动化生产,因而能够产生极大的经济效益和社会效益。

975

975

0

0

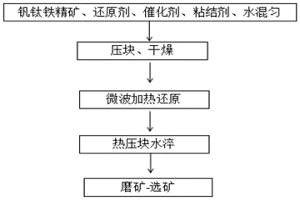

本发明公开了一种铁粉与富钒钛料的制备方法,包括以下步骤:将钒钛铁精矿与还原剂、催化剂、粘结剂混匀,得原料;将所述原料进行微波加热还原,得微波加热还原后的原料;将所述微波加热还原后的原料进行水淬,得水淬后的物料;将所述水淬后的物料进行磨矿‑选矿,即得铁粉与富钒钛料。本发明能够有效分离铁、钛成分,提高金属化率,同时降低过程能耗,减少工业生产成本。

845

845

0

0

本发明涉及化工技术领域,具体涉及一种利用钛白废酸和含钒高钙高磷渣共提取钒、钪的方法。该方法包括:a:将含钒高钙高磷渣破碎,然后过筛,得到粒度小于0.125mm和粒度小于0.075mm的物料;b:将粒度小于0.125mm的物料分次加入到钛白废酸进行搅拌和过滤;c:将滤液与粒度小于0.075mm的物料混合反应,然后过滤,烘干,得到钒钪富集物;d:将钒钪富集物进行焙烧、破碎和酸浸,接着使用萃取剂进行萃取,得到含钪有机相和含钒萃余液,然后使用反萃剂进行反萃取,得到富钪溶液。本发明将含钒高钙高磷渣和钛白废酸变废为宝,且具有工艺简单易用、设备要求低、操作方便、成本低等优势。

1121

1121

0

0

本发明提供了一种磷酸铁在强化细菌浸出硫化镍矿中的应用方法。磷酸铁的用量为0.2g/L~0.6g/L。在磷酸铁的作用下,细菌浸出硫化镍矿的浸出率大幅提高、可达95%以上,而且氧化时间大幅缩短。磷酸铁中的磷酸不仅提供细菌所需的营养磷、强化了细菌的活性和浸矿功能,而且磷酸铁中被细菌氧化释放出来的Fe(Ⅲ)与溶液中的Fe(II)形成高氧化还原对,从而促进硫化镍矿的氧化分解,分解产生的Fe(II)和S是细菌生长繁殖的能源进一步强化硫化镍矿的浸出,从而促进了细菌浸出硫化镍矿的速率,为增强细菌浸出硫化镍矿提供了重要的理论及技术指导。

1252

1252

0

0

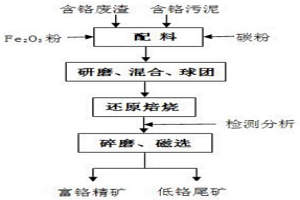

本发明公开了一种含铬污泥与含铬废渣协同利用富集、回收铬资源的方法,将含铬污泥和含铬废渣进行细磨、混合制备出混合料,混合料室外碱度((CaO%+MgO%)/(SiO2%+Al2O3%))在0.6~1.5范围、FeOx含量≥15.0%。对混合料进行还原焙烧,焙烧温度控制在1100~1500℃范围。对焙烧产物碎磨处理后,采用强磁选工艺将铁铬尖晶石离出来,获得Cr2O3含量≥20.0%、Cr2O3回收率≥85.0%的铬精矿。本发明将含铬污泥与含铬废渣这两种含铬危废资源进行联用,同时富集这两种资源中的铬,所获得的含铬富集相中铬的品位高,且利用后续分离,具有效率高、污染小且适用范围广等特点,适于应用在含铬资源中铬富集与分离的技术领域。

1150

1150

0

0

一种湿法炼锌酸性浸出渣浮选银精矿的综合回收方法,包括以下步骤:A、活化还原脱锌:将银精矿矿浆与锌电解废液在浸出槽中混合,向浸出槽底部通入锌精矿沸腾炉焙烧后且经收尘处理后的烟气;B、针铁矿法沉铁:将步骤A所得的浸出液使用针铁矿法沉铁;C、还原浸出及净化:对步骤B所得针铁矿渣进行还原浸出,浸出终点加入净化剂并调pH,得到净化液。D、净化液合成:对步骤C所得净化液中缓慢加入磷酸盐和氧化剂,得到磷酸铁。本发明方法具有工艺合理、分离成本低、无污染、无毒害等优点,得到的沉铁后液可作为湿法锌冶炼的原料使用,磷酸铁可作为锂离子电池正极材料磷酸铁锂的原料。

1002

1002

0

0

本发明公开了一种电沉积制备金属粉末的方法及装置,属于电化学技术及设备领域;该方法及装置是采用石墨毡或碳毡为阳极材料对电解液进行电解,可通过调整工作电流来调整阴极沉积的金属粉末的形态和大小;该电沉积制备金属粉末的方法及装置中由于采用了石墨毡或碳毡作为阳极,其极大的比表面积可使阳极在极小的电流密度下,获得大的工作电流,能克服传统致密阳极材料的“气幕”和电蚀现象,同时石墨毡或碳毡易剪裁、可拼接,制作阳极极其方便,另外阴极电流密度的变大使阴极产品由致密向疏松变化,形状由块、片向粒、粉转变,形态由大向小变化,有利于金属粉末采集机构对阴极金属粉末连续化和自动化采集。

925

925

0

0

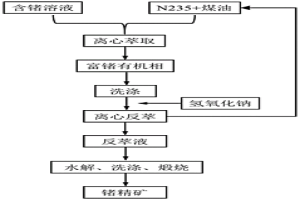

本发明公开了一种离心萃取锗的方法,包括:萃取:使用N235与煤油的混合液作为萃取剂,按一定相比将萃取剂与含锗溶液加入离心萃取装置中进行萃取,得到富锗有机相;反萃:将富锗有机相采用特定溶液洗涤,再用氢氧化钠溶液在离心萃取装置中进行反萃,得到反萃液;锗生产:将反萃液经过水解、洗涤、煅烧,得到锗精矿。本发明采用离心萃取实现锗的富集,混合强度高,停留时间短,避免有机相乳化;工艺简单,自动化程度高,适合工业化生产;密闭性好,减少有机相挥发,降低生产成本;分离效果好,两相夹带少,同时锗的回收率高。

北方有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!