全部

783

783

0

0

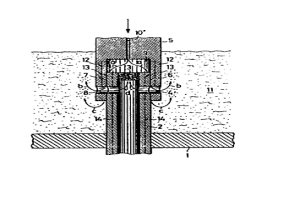

本发明涉及一种气动的挡渣器,用于借助于至少一股从至少一个气体流出口(20)导入到出渣口通道(18)中的气流关于炉渣的流出将冶金容器所述出渣口通道(18)气动地关闭,其中所述气体流出口(19)被安置在回转臂(13)上,所述回转臂能够借助于回转驱动装置围绕着回转轴线(15)来回转,并且所述回转臂(13)具有通入到所述至少一个气体流出口(20)中的气体输送通道(23)。所述至少一个气体流出口(19)的纵轴线(14)尽可能地平行于所述回转轴线(15)。此外,本发明涉及一种冶金容器,所述冶金容器具有出渣口通道和被固定在该冶金容器上的按本发明的挡渣器,其中所述出渣口通道的纵轴线尽可能地平行于所述回转轴线。在用于借助于从至少一个气体流出口提供的气流关于炉渣的流出将冶金容器的出渣口通道气动地关闭的方法中,将所述被安置在回转臂上的气体流出口在所述出渣口通道的出渣口(24)之前定位到密封位置中,方法是:用回转运动使所述回转臂回转到所述出渣口(24)之前的密封位置中,其中所述回转运动在尽可能地垂直于所述出渣口通道(18)的纵轴线的平面中进行。

1066

1066

0

0

一种用于使四卤化硅及冶金级硅(MGS)氢化成三卤硅烷的反应器,其包括由冶金硅颗粒构成的底座、一个或多个进气口、一个或多个固体进口、一个或多个固体排出口及一个或多个用于从反应器中移除三卤硅烷的端口。由于进入反应器的四卤化硅/氢气进料流中夹带进料硅颗粒以及在所述硅颗粒构成的底座上碰撞所述流而引起内部磨削及磨蚀,使底座颗粒上可形成新生表面。这样具有的优点为较高的三卤硅烷产率、较高的MGS燃耗率、可将废MGS作为在离开反应器的三卤硅烷排出物中所携带的细粉尘而去除、以及在停机进行底座移除之间间隔的时间较长。

1230

1230

0

0

一种双硬度钢制品(10)包括具有第一硬度的第一空气可硬化的钢合金(12),所述第一空气可硬化的钢合金(12)以冶金方式接合具有第二硬度的第二空气可硬化的钢合金(14)。一种制造双硬钢制品(10)的方法包括提供第一空气可硬化的钢合金部分,其包括第一配合表面并具有第一部分硬度,以及提供第二空气可硬化的钢合金部分,其包括第二配合表面并具有第二部分硬度。所述第一空气可硬化的钢合金部分以冶金方式固定至所述第二空气可硬化的钢合金部分以形成以冶金方式固定的总成,并对所述以冶金方式固定的总成进行热轧以在所述第一配合表面和所述第二配合表面之间提供以冶金方式的接合。

1131

1131

0

0

本发明涉及一种配置在冶金容器,尤其炼钢用冶金容器壁内或者壁上的耐火出水口,该耐火出水口包括一个流出通道和一根包围住流出通道的流量管,其中所述流量管具有一个界定流出通道的表面和一个外壳。为改进现有技术中已知的技术方案起见,该出水口所具有的特征是,所述流量管具有一个上部和一个下部,界定流出通道上部的表面由不同于界定流出通道下部的表面的另外一种材料制成,而且下部固定在上部中或者固定在上部上,或者其具有的特征是,所述流量管具有一个上部和一个下部,下部固定在上部上或者固定在上部中,而且所述流出通道上部的直径大于下部的直径。

1159

1159

0

0

本发明涉及一种将阳极送入冶金熔炼反应器(2)如闪速转炉中的装置,所述装置包括由至少一个部件制成的进料斗(7),用于同时将至少一个阳极(4)送入熔炼反应器中,所述装置还包括一个用于弯曲阳极的弯曲单元(5),从而基本上完全弯曲的阳极(4)布置成在基本上水平位置上与熔炼反应器中熔融物(8)的表面相接触。本发明还涉及一种将阳极送入冶金熔炼反应器(2)中的方法。

1049

1049

0

0

本发明涉及用于零件的粉末冶金制造的粉末。特别地,本发明涉及用于零件的粉末冶金制造的铁或铁基粉末。其尤其适于制造希望具有自润滑性质的零件。本发明进一步涉及由所述粉末制造零件的方法以及由此制得的零件。本发明的扩散粘结粉末包含铁或铁基颗粒以及与铁或铁基颗粒扩散粘结的颗粒。所述与铁或铁基颗粒扩散粘结的颗粒包含CU和5至15重量%SN的合金。本发明的零件至少部分由该扩散粘结粉末形成。

759

759

0

0

一种用于在连铸装置中制造长材金属产品的工艺和设备,其中,引导产品沿具有实现第一变形阶段的曲线段和实现第二变形阶段的直线段的轨迹而行;提供多对辊以在包括至少第一变形阶段和跟随在第一变形阶段之后的第二变形阶段的多个阶段中使产品发生变形;在产品中仍然存在有半液态芯部的冶金长度内且在产品的每个变形促使产品的速度增加的位置处实施第一和第二变形阶段,所述多对辊至少包括第一至第六对辊且所述多对辊均定位在冶金长度内,所述多对辊为交替设置且在相邻对的辊之间具有互相垂直的旋转轴线的偶数对辊,冶金长度延伸超过直线段中的最后一对辊,由此在任何的进入位于冶金长度之后的轧制单元之前实现6m/min的速度,以节约成本。

1080

1080

0

0

公开了一种多层复合材料及其生产方法,该材料适用于承受混合摩擦的支撑点处,所述材料可耐腐蚀和冷成形,并能承受极高的负荷。按此法,将基础材料预热至1000-1100℃的温度,以1000-1250℃的温度,将非均质地形成的,无铅的Cu-Zn-或Cu-Al-基的轴承合金铸于其上,然后将该多层复合材料于2—4分钟内从该轴承合金的铸造温度冷至100℃。在轴承合金(3)和基础材料(1)之间存有冶金学结合区(2),该冶金学结合区(2)含80—95%的Fe及常规杂质,其余为铜,并以立方相状态结晶。

988

988

0

0

本发明涉及一种用于处理制钢用含碳合金铁熔体的方法,该方法通过在冶金容器中加氧使含碳铁熔体脱碳,并使部分金属合金元素成渣,在此从冶金容器中引出该金属熔体,这时未被还原的渣保持在冶金容器中,接着以新的铁熔体加料注入该冶金容器,并重新进行脱碳过程,该方法在脱碳中由于成渣所引起的昂贵的金属合金元素的损失应是小的。由此达到在无需中间出渣而使该渣由熔体的多次相继进行的脱碳过程所形成的金属氧化物所饱和,因此越来越阻碍金属合金元素的成渣。

1138

1138

0

0

将氧气注入到位于具有加热的炉内气氛的冶金炉内的熔化物内的方法,其中氧气和燃料在阻流条件下注入到具有汇聚-发散构造的通道的一个或多个喷嘴内以产生从通道排出的超音速射流或多个射流。燃料注入到通道的内圆周位置内,以赋予排放出的射流包括外圆周区域和中心区域的结构,外圆周区域包括氧气和燃料的混合物且中心区域基本上包括氧气。这样的结构化射流当排出时与炉内气氛相互作用,以造成外剪切混合区,其中外圆周层与加热的炉内气氛混合且自动点燃,以产生围绕超音速氧气射流的火焰包围物。氧气射流和火焰包围物可以引导为朝向包括在冶金炉内的熔化物,用于将氧气注入到熔化物内。

1025

1025

0

0

本发明公开了一种具有改进的表面接触电阻和反应活性的部件及其制造方法,属于表面接触电阻和反应活性部件的技术领域。该部件包括:金属基底;以及通过冶金结合物结合到金属基底的表面的多个颗粒;其中所述多个颗粒包括金属、碳或者它们的组合,其中冶金结合物在多个颗粒和金属基底之间,其中冶金结合物的总投影面积小于金属基底总投影面积的90%,并且其中冶金结合物的成分是金属基底成分和多个颗粒成分的组合、金属基底和多个颗粒的反应产物或者它们的组合。

提供一种用于形成冶金结合的方法。使第一金属工件(10)和一个或更多个第二金属工件(15)相互靠近,从而使第一金属工件(10)的第一部位(12)与所述一个或更多个第二金属工件(15)的第二部位(17)呈大致叠置关系。在所述第一部位(12)和所述第二部位(17)之间设置合适的材料(99),所述材料(99)呈颗粒或箔片形式。通过合适的高压接合处理(95)和高速接合处理中的任一种将所述第一工件(10)的包括所述第一部位(12)的至少第一部分压向所述一个或更多个第二金属工件(15)的包括所述第二部位(17)的第二部分,从而致使所述第一金属工件(10)和所述一个或更多个第二金属工件(15)相互接合或焊接而在它们之间形成冶金结合。

966

966

0

0

本发明涉及一种用于制造与冶金炉等结合使用的冷却元件(1)的方法。在该方法中,布置有主要由铜制成并设置有水冷却通道(2)的框架元件(3);在框架元件(3)中,布置有用于将耐火砖(6)连接至框架元件(3)的紧固元件(4);并且通过利用紧固元件(4)将耐火砖(6)连接至框架元件(3)。紧固元件(4)至少部分地由钢制的细长紧固带(5)形成。细长紧固钢带(5)紧固至框架元件(3),使得细长紧固钢带(5)一起在它们之间形成开放空隙(7),该开放空隙(7)沿离开开放空隙(7)的底部(8)的方向变窄。耐火砖(6)布置在开放空隙(7)中,使得耐火砖(6)至少部分地位于开放空隙(7)中。本发明还涉及一种与冶金炉等结合使用、主要由铜制成并设置有水冷却通道(2)的冷却元件(1)。

697

697

0

0

提供一种制备具有提高了的韧性的金属覆层的方法。这种金属覆层可以是焊接物,金属涂层或者类似的应用。该方法包括,当可形成玻璃的金属合金处于熔融或者半熔融态时,将此合金应用到衬底上。在金属合金覆层和衬底之间的界面上,衬底金属至少部分熔融,并与该合金结合形成冶金结合。当该金属合金冷却时,其经历大的相对热收缩程度。在衬底和合金之间的冶金结合限制了合金在与衬底界面处的收缩。这导致在金属合金覆层中引入压应力。引入的这些压应力阻止了裂纹在覆层中的形成以及/或者减轻了覆层中的任何裂纹效果。

1045

1045

0

0

本发明公开一种可携式装置及其集成电路的封装结构、封装体与封装方法。封装结构包括集成电路的封装体与载板。封装体包括晶粒与冶金层。晶粒具有接触部、切割边界保留部与密封环。密封环位于接触部与切割边界保留部之间。冶金层设置于接触部上且冶金层至少部分设置于密封环之上。冶金层包括涂布有锡膏的可焊层。载板包括焊垫。焊垫耦接涂布有锡膏的可焊层。

993

993

0

0

本发明涉及用于循环冶金炉(4)中的金属熔池(10)的方法,其中,冲洗气体被引入冶金炉(4)中。本发明进一步涉及用于执行该方法的熔炉系统(2),其具有冶金炉(4)。根据本发明,为了防止在循环金属熔池(10)期间损坏熔炉系统(2),冲洗气体以这样的方式引入该金属熔池(10)中:金属熔池(10)执行预先规定的定向的流动。进一步提出的是,熔炉系统(2)具有用于监测位于冶金炉(4)中的金属熔池(10)的流动模式的测量装置(12)。

1154

1154

0

0

在气流中产生涡旋。在此公开了一种用于将气体注入到支持冶金工艺的冶金容器中的装置。该装置包括:气流导管;细长的中心结构,该中心结构在气流导管内延伸;和多个流动引导涡旋叶片,所述多个流动引导涡旋叶片与导管的前端相邻地设置在中心管状结构周围。流动引导叶片形成有用于冷却水在内部沿着每个叶片流动的内部水流通道,并且细长中心结构形成有冷却水供给通道和水回流通道,该冷却水供给通道用于冷却水到叶片中的内部水流通道的供给,该水回流通道用于已经流过叶片中的内部水流通道的冷却水的流出。

本发明涉及一种用来制备条形或扁线形镍基半制品的方法。本发明的任务在于,研发一种用来制备镍基半制品的方法,对于用作具有高度微结构取向的物理-化学涂层的衬底来讲,该半制品具有更好的使用特性。具体而言,该半制品在具有稳定立体纹理结构的情况下拥有改善了的晶粒形式。这任务根据本发明如下解决,即以熔融冶金或粉末冶金法包括机械合金法制备起始半制品,其由工业纯NI或NI-合金构成,其中在微合金区域中的AG的添加量为至少10原子-PPM、最多为1000原子-PPM。借助具有后接>50%的厚度减少的冷加工成形的热加工成形将该起始半制品加工成具有中间尺寸的带材或扁形线材。在这一中间尺寸下将该半制品在500℃-850℃的温度范围内软化退火并淬火,其中,对于较高的AG-含量须有较高的温度淬火。随后令中间产品>80%完全冷却成形。最后实施再结晶的淬火处理以得到完好的立体纹理结构。根据本发明的半制品用作具有高度微结构取向的物理-化学涂层的衬底,如用来制备线材-或带材形式的高温超导体。

875

875

0

0

一种借助于泵送、制动或扼流精确地、迅速地控制熔融金属流动进入金属铸造机的方法。在一个单向磁场内使用了电流的法拉第—安培原理。永久磁铁含有钕或类似的高能稀土材料,以提供“伸出”磁性。这些钕磁铁通常示出为立方体,排列为大功率形状,以驱动强烈的单向磁场B跨越一个非磁性间隙,比商业上供应的其它磁铁强许多倍。此间隙容纳一个管路,用于增压和移动一个熔融金属流动。在制造多数相同的铸件时,一个控制的、间断的、预定的熔融金属流动供给至一系列相同的单独的铸模。本发明排除了对于冶金炉操作冶金活门或昂贵的倾斜机构的需要。现有的炉子作为借助重力流动是太低,但借助本发明的实施例可以改造为可使用的。

876

876

0

0

本发明涉及用于冷却吹风喷枪的方法,为了处理在冶金容器中存在的液态金属熔体,特别是任选地置于真空中的RH容器之中的钢,和/或为了加热金属熔体(任选地在真空中),可以借助于提升装置将该吹风喷枪放入容器内部和从容器内部取出,该吹风喷枪具有至少一个用于引导气体特别是氧气的内部导管,此内部导管带有一个用于将气体吹至金属熔体之上的顶端喷枪嘴,和具有遍布喷枪全长的用于引导通过冷却介质的冷却套,该冷却套设计双壁的、具有内部和外部冷却通道的并在顶端区域内带有转向管的套管,其中将冶金容器与真空泵相连以便降低压力。根据本发明,瞬时可供利用的泵的抽吸功率限制用作冷却介质的气体的最大流量。

816

816

0

0

一种用于保持和更换板的装置用框架(30),板用于传输容纳在具有浇铸通道(20)的冶金容器中的熔融金属,框架限定外壳(32),用于当组装装置时处于工作位置的板(34),框架(30)被布置成通过沿着板插入方向平移能将板(34)引入外壳(32)并且从外壳(32)抽出,外壳(32)形成相对于与板插入方向平行的对称面(50)的对称平面,框架(30)包括相对于外壳(32)的对称面(50)的外壳(32)的任一侧上的狭槽,当组装所述装置时,狭槽用于接纳推进器(54),推进器(54)沿冶金容器的方向将力施加在插入外壳(32)中的板(34)上。位于外壳(32)的任一侧上用于接纳推进器(54)的狭槽在由外壳(32)的对称面(50)限定的对称平面中不配准。

884

884

0

0

在包铜的钢质架空线中,由钢导线形成的芯线的外周表面被铜或铜合金包覆层覆盖,包覆层占包铜钢架空线横截面面积的45—75%,芯线和包覆层由冶金学方法牢固地结合在一起,这样即使磨掉包覆层,腐蚀也不会在它们的边界处发展。由浸渍形成法获得的复合铸棒经过热轧,从而使包覆层冶金学地结合到钢芯线上,因此可以低的成本制造具有均匀包覆层厚度的包铜的钢质架空线。

1102

1102

0

0

为了生产燃料气体和进行冶金过程,使碳质材料,例如煤或生物质与含氧气体在第一过程阶段中反应,以获得含有一氧化碳、氢、二氧化碳和/或蒸汽的燃料气体,其中将所获得的燃料气体冷却至300-600℃,优选350-450℃的温度下,且随后使其进行固体分离,且其中在第二过程阶段中将该燃料气体送料入冶金过程的至少一个燃烧器。将该来自固体分离的燃料气体直接提供应到第二过程阶段的至少一个燃烧器,其中冷却之后通过将热量损失最小化和/或热量提供将燃料气体的温度保持在300-600℃,优选350-450℃内。

本发明涉及一种催化剂,该催化剂含有多孔载 体,该载体具有至少向一面开口的空腔,其中该开口至少沿着 伸展方向的直径为约0.7到约20nm,比表面积至少为 500m2/g,以及荷载至少一种催化 活性的金属组分的量至少为 2.5m2/g催化剂。此外,本发明还 涉及一种制备这样的催化剂的方法,以及该催化剂在甲醇合成 中或者作为燃料电池-工艺中的重整剂的用途。

997

997

0

0

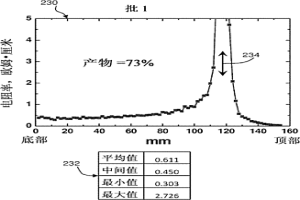

本发明提供一种用于确定UMG-Si原料批中的硼和磷浓度的质量控制方法。通过来自于UMG-Si原料批的熔化UMG-Si的定向固化形成硅测试锭。测量所述硅测试锭的自上而下的电阻率。然后,映射所述硅测试锭的电阻率分布。基于所述硅测试锭的所述电阻率分布,计算所述UMG-Si硅原料批的磷和硼浓度。此外,可以在多炉腔晶体生长器中同时生长多个测试锭,其中每个测试锭对应于一个UMG-Si原料批。

966

966

0

0

一种用于生产铁粉和微合金化钢粉的方法,以具有大于2.0m2/g的比表面积和大于440ppm Cl-的残留氯化物含量的松散的喷雾焙烧氧化铁作为原料,用两个步骤降低氯化物的含量至小于100ppm,降低比表面积至小于10m2/g的预选值,优选0.1-2.0m2/g,并且还原具有堆积密度大于1200g/dm3的预烧结微粒。

1176

1176

0

0

在关闭和/或控制装置中,内管(2)有横孔(4)。外管(5)也有横孔(8)并且以圆柱形密封面(7)装在内管(2)的圆柱形密封面(6)上。为了用惰性气体冲洗密封面(6,7)和孔(8,4,8),内管(2)在其预部设置有封盖(3)。由此,形成气体分配腔(9)。输入到气体分配腔(9)的惰性气体在密封表面(6,7)之间流动并且通过孔(8,4,8)。

中冶有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日