全部

1122

1122

0

0

本发明涉及一种生产涂覆的内表面(4)的方法,特别涉及生产内燃发动机的涂覆的缸膛(1)的方法。建议该方法至少以下列步骤实施:-生产存在于坯件中的主体(3);-钻出缸膛(1)并对其进行预加工;-向缸膛(1)的内表面(4)施加该搪瓷涂层(2),以及-对涂覆的缸膛(1)进行后处理,该搪瓷涂层(2)通过相形成冶金地粘接到缸膛(1)的基底材料上。

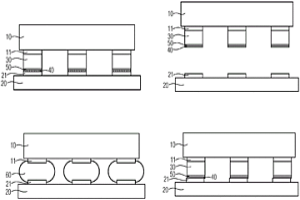

说明了一种用于在表面(20)上固定半导体芯片(10)的方法,其中在所述半导体芯片(10)的安装面上施加焊料连接(30),在所述焊料连接(30)的背离安装面的侧上施加金属粘接层(40),将所述表面(20)预热到温度T1,将所述金属粘接层(40)以固态与经过预热的表面(20)机械接触,其中所述金属粘接层(40)在与经过预热的表面(20)机械接触时至少部分熔化,然后将所述表面(20)冷却至室温,其中所述半导体芯片(10)至少部分冶金地预先连接到所述表面(20),其中所述焊料连接(30)在所述金属粘接层(40)冶金连接到所述表面(20)期间保持固态。在所述焊料连接(30)和所述金属粘接层(40)之间可以施加阻挡层(50)。所述表面(20)可以包括印刷电路板或壳体的安装面。此外还说明了一种用于制造半导体器件的方法以及一种半导体器件,其中将如上所述预先固定在所述表面(20)上的半导体芯片(10)焊接到所述表面(20)上以形成最终得到的焊料连接(60),其中在所述焊接时完全熔化所述焊料连接(30)和所述金属粘接层(40),并且形成最终得到的焊料连接(60),所述最终得到的焊料连接包括在其组成方面与所述焊料连接(30)和所述金属粘接层(40)不同的合金。如果存在阻挡层(50),则阻挡层在焊接期间同样溶解并且在最终得到的焊料连接(60)内形成相。

861

861

0

0

本发明涉及一种适合于回收存在于包含碳化硅(SiC)的含铂族金属(PGM)催化剂中的PGM的方法。更特别地,所述用于回收存在于包含SiC的含PGM催化剂中的PGM的方法包括以下步骤:通过将所述含PGM催化剂与足以氧化至少65%的SiC的量的Fe氧化物化合物混合来制备冶金炉料,并将所述冶金炉料和造渣剂进料到熔炼炉,该熔炼炉在容易形成含有PGM的液态Fe基块料和液态熔渣的条件下运行。获得了良好至优异的PGM收率。

781

781

0

0

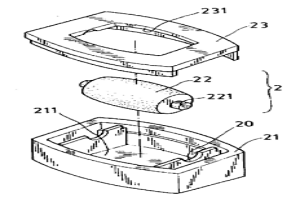

本实用新型涉及一种手指润滑装置,主要指用于指纹辨识器中的手指润滑装置。它主要是粉末冶金制作的介质浸含在一流体中,该介质的流体涂抹在指纹辨识者的手指上,容器凹设一小池,在容器内设有以其两侧销轴转动支承在容器的轴座中的粉末冶金滚轮;又在容器上设有其顶面开设孔洞的上盖、且滚轮部分轮级露出上盖的孔洞外。从而抬高清晰指纹形象。

1114

1114

0

0

本发明披露了一种用于从含金属的材料中回收金属的方法,所述含金属的材料包含呈氧化形式的大于1%的Co、大于15%的Co和Ni的总量、和大于1%的Mg,所述方法包括以下步骤:‑将所述含金属的材料与造渣剂一起在浴炉中熔炼,从而产生合金相以及矿渣相,所述合金相具有大于80%、优选大于90%的Co和小于1%的Mg,所述熔炼通过如下方式进行:施加还原性熔炼条件,并且选择CaO、SiO2、以及Al2O3作为造渣剂,所述造渣剂的量使得根据0.25<SiO2/Al2O3<2.5、0.5<SiO2/CaO<2.5的比率并且根据MgO>10%获得最终矿渣组合物;以及,‑将所述合金相与所述矿渣相分离。该方法确保Co与其它金属诸如Ni在合金相中的定量回收,同时将Mg收集到矿渣中。由于不含Mg,所获得的合金可以通过使用湿法冶金技术进行经济的精炼,特别是用于制备用作锂离子电池的阴极材料的前体。

1061

1061

0

0

本实用新型公开了一种用于保持和替换连续浇铸机冶金容器中浇铸板的浇铸板输送装置,包括推动器及推动器限位装置,所述推动器限位装置包括止动件及止动件驱动装置;所述推动器布置成使所述浇铸板向一个板推动方向移动,使得所述浇铸板从一个备用位置沿所述板推动方向移动至所述浇铸位置;所述推动器限位装置的布置为,当所述浇铸板从所述备用位置向所述浇铸位置移动时,所述浇铸板触动所述驱动装置,使所述止动件移动并进入停止位置,从而使所述推动器停止;本实用新型还公开了适用于该装置的浇铸板和浇铸板组合装置;本实用新型能够用于控制浇铸管(更通常地是浇铸板)完全自动地、简单且可靠地移动到操纵站上的浇铸位置或密封位置。

1050

1050

0

0

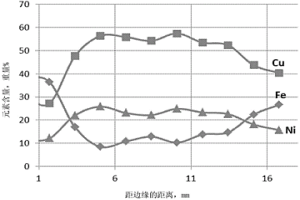

本发明涉及冶金生产,具体地涉及制备用于铸造生产青铜锭的炉料锭。作为起始炉料材料,使用先前用于电解生产铝的废惰性阳极,该阳极由45重量%至60重量%的铜和10重量%至25重量%的镍以及余量的铁组成,并且所述阳极用氧化铝覆盖来使氧化铝在950℃至1200℃的温度内进行的热处理过程中与从阳极流出的浴液反应,随后在炉中浸泡至少3天。本发明可以获得具有最小浴液含量的炉料锭。

本发明披露了由升级的冶金级硅形成太阳能电池器件,其已接受至少一种缺陷设计工艺,并包括低接触电阻电路径。抗反射涂层形成于发射极层上而背接触形成于本体硅衬底的背面上。该光伏器件可以在可避免先前缺陷设计工艺逆转的足够低的温度下烧制形成背面电场。该工艺进一步在抗反射涂层中形成开口并在该涂层中的开口上形成低接触电阻金属层,如镍层。该工艺可以对低接触电阻金属层退火而形成n-掺杂部分并完成n-掺杂层的电传导路径。这种低温金属化(例如,<700℃)支持使用UMG硅用于太阳能器件形成而不存在逆转早期缺陷设计工艺的风险。

1047

1047

0

0

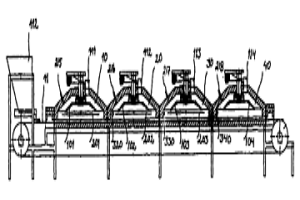

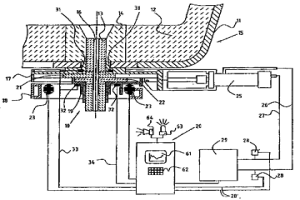

本发明涉及有色冶金工艺,更特别涉及利用四氯化钛的金属热还原反应连续生产金属钛和金属钛合金的方法和生产金属钛或其合金的设备。该方法的特征在于四氯化钛被还原剂还原和将所得钛海绵熔化的工艺在电弧炉内的真空环境下同时进行。该连续生产金属钛和金属钛合金的设备的特征在于在真空环境下用还原剂还原四氯化钛来完成四氯化钛的还原反应,同时将钛海绵熔化得到金属钛或其合金,反应炉用的是电弧炉(1),它与真空泵(14)连接,装有自耗电极(6),作为阴极,而位于冷结晶器(11)内引锭杆(12)上方的钛熔池或钛合金熔池充当阳极,然后向它们提供电压。

746

746

0

0

本发明涉及一种全致密的、通过粉末冶金法制备的、用作高温用工具的、预合金粉末的马氏体时效钢合金制品。在所述制备条件下得到的所述制品的硬度小于40HRC,从而提供切削加工性,经过马氏体时效热处理后所述制品的硬度大于45HRC。该制品的制备方法包括对预合金粉末进行压制从而制备全致密的、硬度小于40HRC的制品,随后进行马氏体时效热处理使硬度大于45HRC。

1015

1015

0

0

本发明属于粉末冶金领域,具体说,属于在高温高压下用离散材料(主要是粉末)的毛坯制造复合材料的压热器的结构。压热器强力模包括由彼此紧贴的用轧板金属焊成的圆筒组成的,用高强度钢带箍加固的多层衬套容器,同时内层金属筒之一开了沟槽作为冷却液体的通道。容器的密封靠活动的端面盖、轴向限制端面盖的梁和由三个椭圆形承力单元组成的承力框架,承力单元中两个边侧单元箍住横梁,一个中间单元箍住横梁和带密封盖的容器,三个单元在横梁上相隔距离相等,同时,两个边侧单元能向相反方向移动,所有上述单元移动的距离保证能自由地取下横梁和端面盖。

1144

1144

0

0

提供了带有开槽金属的基板及其方法。依照一个方面,附加在基板的开槽金属可包括加工出槽图案的金属,所述槽小于或约等于2微米,其中所述槽使得线宽近似为未形成图案层中单个冶金颗粒的尺寸。

965

965

0

0

本发明排气阀1的主体2是用Nimonic型高温镍基合金制成的。用冶金的方法在其阀座区域将该主体与镀层3连接,该镀层或者用Inconel型镍基合金制成,或者用NiCrAlY型镍基合金制成。

1030

1030

0

0

本发明涉及用于将一种块状散料,特别是至少部分已预还原的铁矿石分配在一个伸展的平面上尤其是在一个移动床上的装置和方法,其中该平面布置在物理或化学工艺技术装备的一个反应器或容器里,尤其是布置在用于生产生铁或钢预制品的冶金工厂的反应器里,而这种块状散料通过至少一个装料装置来进行装料,该装料装置至少有两个尤其是旋转对称的落料架,这些落料架优先考虑与反应器的垂直纵向轴线成相同间距布置。同时至少有一部分散料,尤其是在导入落料架之后,在物料到达伸展平面上之前,在一个至少对应配置与其中一个落料架的分散装置上,最好是在落料架里,上面看在径向方向和/或切向方向上分配。

1091

1091

0

0

一种振动平衡器的滚子承载体的生产方法,其特征在于采用金属合金粉末为原料,用金属粉末冶金的生产方法成型。具有节省材料、扩大产量、尺寸精度优良、重量轻、表面光滑及硬度高的功效。

845

845

0

0

在此公开一种互连结构(10),例如倒装片结构,其中包括一个底部焊盘(14)和形成在该底部焊盘(14)并且从该底部焊盘(14)延伸的立柱(17)。该立柱(17)和底部焊盘(14)是连续的,并且为基本上相同的导电基底材料。通常,一个焊接结构(26)形成在该立柱(17)上,其中该焊接结构(26)被暴露,用于随后回流附着到另一个结构上。本发明涉及封装集成电路,特别涉及没有采用标准的凸块下的冶金方法的立柱(17)和凸块的结构和处理方法。

1006

1006

0

0

对于钢水的冶金处理,喷枪(7)通过具有密封套(14)的引导管道(8)引导到反应腔室中,在该腔室上定位有具有连接器凸缘(4)的水冷连接部(1)和具有壳体凸缘(3)的真空密封壳体(5)以及补偿件(12),该连接部附连到反应腔室且以其内为真空的方式连接到该腔室,该补偿件安装在壳体和密封套引导管道(8)之间用于在运动期间补偿引导管道(8)和壳体(5)的横向、轴向或倾斜相对运动。由此,补偿件(12)的下边缘连接到附连至具有密封套(14)的可移动引导管道(8)的凸缘(10),和补偿件(12)的上边缘螺纹连接到上固定壳体凸缘(11)上,以使得形成在一方面为补偿件壁和凸缘以及一方面为引导管道(8)的外表面之间的内环形空间(6),连接到外部空气并由此处于大气压力,而壳体腔室的内部空间(5)连接至反应腔室中的真空压力,该空间围绕补偿件(12)。

1084

1084

0

0

本发明涉及一种钢,其特征在于含有下列以重量百分比表示的组成:C=0.18~0.30%、CO=5~7%、CR=2~5%、AL=1~2%、MO+W/2=1~4%、V=痕量~0.3%、NB=痕量~0.1%、B=痕量~50PPM、NI=10.5~15%且NI≥7+3.5 AL、SI=痕量~0.4%、MN=痕量~0.4%、CA=痕量~500PPM、稀土元素=痕量~500PPM、TI=痕量~500PPM、O=痕量~200PPM(如果钢是通过粉末冶金法获得的)或O=痕量~50PPM(如果钢于空气中或真空下由熔融金属制备所得)、N=痕量~100PPM、S=痕量~50PPM、CU=痕量~1%和P=痕量~200PPM,其余的为铁和生产过程中不可避免的杂质。本发明还涉及使用所述钢制备组件的方法及由此方法获得的组件。

991

991

0

0

本发明涉及贵金属冶金领域,更特别地涉及弥散氧化物颗粒强化的铂或铂铑合金的制备。此种复合材料广泛应用于制备在严苛的高温环境中使用的玻璃熔融设备以及套管组件。所要求的技术方案打算解决的问题在于,缩短粉末的长时氧化退火的操作持续时间,该粉末由电物理分散掺杂有锆的合金所制备,还在于提高半成品的脱气水平,该半成品通过压紧粉末来制备,并随后用于制备玻璃熔融设备和套管组件。该技术效果实现的原因在于,掺杂锆添加物的铂或铂铑合金的电物理分散在蒸馏水环境中完成,用包含按体积计为20?50%氧气的含氧气体混合物在该蒸馏水环境中鼓泡,还在于在真空中在温度为1200?1600℃下烧结坯块2?4小时,该坯块通过压缩粉末来制备。所要求的技术方案的本质在于,比起标准方法,当同时用包含按体积计为20%至50%氧气的含氧气体混合物在蒸馏水环境中鼓泡时,铂基含锆合金在这种蒸馏水环境中的电物理分散伴有更彻底的锆氧化,因此当在真空中在温度为1200?1600℃下烧结由粉末制备的坯块2?4小时时,能够解吸被吸收的气体,并将其从复合材料中去除,从而简化接下来的氧化退火过程,并缩短其持续时间减少能耗。所提供实施例为关于制备用锆氧化物稳定的90?10铂铑(PtRh)合金基复合材料。

1185

1185

0

0

本发明涉及一种用于冶金应用、例如用于安装到冶金容器中的气体吹扫元件以及涉及一种从属的气体联接元件。

1197

1197

0

0

用于将处于操作位置的内管口锁定在冶金容器的出口处长达足以使密封材料凝固的时间的自锁式内管口系统,包括:(A)内管口,其设置有围绕所述侧表面的周缘分布的N≥2个突出部,(B)上部框架,其刚性地固定到冶金容器的底表面,(C)锁定环,其刚性地固定到所述上部框架。其中,所述锁定环的内表面设置有N个L形通道,使得所述内管口可沿纵向轴线Z通过所述锁定环的开口插入,其中所述N个突出部接合在对应的第一通道部分中,直到所述N个突出部抵靠住对应的第一通道端部为止,在此时,所述内管口可围绕所述纵向轴线旋转以沿对应的第二通道部分接合所述突出部,从而将所述内管口自锁到其操作位置。

1079

1079

0

0

根据本发明的方法和炉能够进行阳极泥的连续处理,特别适合与在焙烧后通过湿法冶金方法处理阳极泥的方法结合。在根据本发明的方法中,含有有价值金属和硒的泥渣进行干燥、焙烧、硫酸化合冷却。该方法包括以连续操作依次进行的步骤,使得泥渣在输送机上形成泥渣层并传送到依次的干燥、焙烧、硫酸化和硫酸去除和冷却单元中进行处理。

1014

1014

0

0

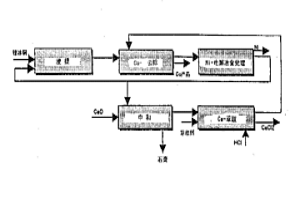

本发明涉及一种从镍处理的浸提循环例如镍冰铜浸提中除去硫的方法。根据该方法,镍电解冶金法中产生的阳极液借助钙基中和剂进行中和,其中硫以石膏的形式从浸提循环中除去。

1001

1001

0

0

本发明涉及一种操作冶金容器的滑盖的方法,其中滑盖(10)具有至少两个耐火盖板(21,22),它们可以相互反向张紧,且每个都布置在各自的外壳部件(17,19)中,并使得它们可以彼此相对滑动。在至少一个外壳部件(17,19)中提供有多个弹簧元件(23)以张紧盖板(21,22)。一个盖板可以通过驱动元件与其外壳部件(19)一起滑至关闭或打开位置。进行了操作条件的离线和/或在线分析,特别是在盖板(21,22,41,42)的区域内,在这过程中在滑盖(10,40)处测量出一个或多个不同的有关大小、温度、压力和/或力的变量,并直接进行计算或者同时包括附加的相关过程参数,从而可以在操作状态中和滑盖(10)的附加使用过程中确定它的位置。结果可以很好地防止中断。

中冶有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日