全部

992

992

0

0

一种热致变红外发射率陶瓷薄片材料及其制备方法,属于功能材料技术领域。所述热致变红外发射率陶瓷薄片材料为钙钛矿结构的La1-xSrxMnO3体系陶瓷薄片材料。制备时,采用一定摩尔比的La2O3、SrCO3和MnCO3原料,混入2-羟基丙三羧酸和纯水,球磨、干燥后得到前驱体;然后700~1000℃下预烧前驱体,再次球磨、干燥后900~1450℃下烧结得到烧结粉体;然后轧制生瓷片,排胶,最后在900~1200℃下烧结得到最终产品。本发明制备的热致变红外发射率陶瓷薄片材料,其红外发射率随温度的增加而增大,能够实现室温附近的红外发射率突变,发射率最大变化范围达到0.47。同时,该材料具有可靠性高、无功耗、质量轻的优点,可以满足微小卫星的热控要求,并在红外伪装和节能技术领域拥有广阔应用前景。

本发明涉及一种Sm3+和NaNbO3共同修饰钛酸铋钠基铁电陶瓷材料及其制备方法,陶瓷材料的组分及含量为:1‑x(0.85Bi0.5Na0.5TiO3‑0.15Ba0.94Sm0.06TiO3)‑xNaNbO3,其中0≤x≤0.16。本发明的制备步骤包括:配料球磨、干燥、预烧、二次球磨、制片、烧结。本发明通过Sm3+和NaNbO3共同掺杂入0.85Bi0.5Na0.5TiO3‑0.15BaTiO3基体中,得到均一的钙钛矿结构的铁电陶瓷,并且在提高了其击穿强度的同时降低了剩余极化值,提高储能密度及稳定性,本发明方法制得的储能陶瓷能够在较高的击穿场强(100kV/cm)下获得1.207J/cm 3的高储能密度和79.19%的高能量效率,这有助于高功率大容量储存电容器的开发和应用。

964

964

0

0

本发明提供一种以(Zn1-xCox)2SiO4,0.05≤x≤0.1为主晶相组成的低成本低介低损耗LTCC微波陶瓷材料及其制备方法。该陶瓷材料在硅锌矿结构的Zn2SiO4基础上进行了适量Co2+的替代,采用LBSCA玻璃助烧降低烧结温度,可实现900℃低温烧结,制备得该微波陶瓷材料介电常数εr为6.1~6.6,具有极低微波损耗、品质因数Q×f值均在30000GHz以上、最高可达到56939GHz,谐振频率温度系数τf约为-55ppm/℃;其制备方法以Co2O3、ZnO、SiO2原料,依次进行称料、一次球磨、烘料、预烧、掺杂、二次球磨、烘料、造粒、成型、烧结工艺;生产原料便宜、生产成本低、制备工艺简单。该微波陶瓷材料在作为LTCC微波介质基板或器件材料时,可以显著降低微波器件或模块的损耗。

1230

1230

0

0

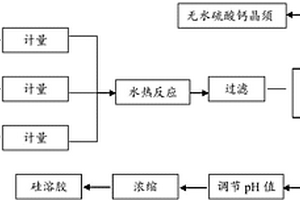

本发明涉及一种硫酸法钛白粉工艺,具体公开了一种硫酸法钛白粉酸解渣的回收利用方法。其步骤为:A、将酸解渣通过精选提高钛含量,得到酸解精选渣;B、将酸解精选渣加入湿球磨磨细;C、将磨细的酸解渣压滤吹干;D、加入硫酸与压滤饼混合打浆后与酸解钛精矿预混料一起泵入酸解锅进行酸解。本发明的优点在于:1)提高酸解渣的酸解率;2)避免酸解精选渣中粗颗粒矿粉因酸解效果差而恶性循环,导致生产效率下降;3)充分回收资源,减少废渣堆放量。

1188

1188

0

0

本发明公开了一种高钛型高炉渣中选钛的方法,尤其是一种用于废弃资源回收利用领域的高钛型高炉渣中选钛的方法。本发明提供一种能够有效的将高钛型高炉渣中的其它杂质和二氧化钛分离,从而大幅提高二氧化钛的品位,使高钛型高炉渣中的二氧化钛得到合理利用的高钛型高炉渣中选钛的方法,包括以下几个步骤:A、将高钛型高炉渣放入二段球磨机中进行球磨处理;B、对球磨处理后的高钛型高炉渣进行强磁磁选处理;C、对强磁磁选处理后的高钛型高炉渣进行浮选处理。本申请采用了先磁选再浮选的处理步骤,对处理设备进行了合理处理,并大幅提高二氧化钛的品位,可以得到二氧化钛品位大于45%钛矿粉。

978

978

0

0

本发明公开一种含钒磷铁提钒的方法,先将含钒磷铁破碎进行球磨后,进行空白焙烧,将焙烧后的矿粉与NaX和KX混合均匀后制粒进行焙烧得到热料,热料采用湿球磨或干球磨的方式磨细并加水浸出,过滤得到浸出液,用除磷剂除去浸出液中的磷并过滤,再除去浸出液中的铬并过滤,然后向浸出液中加入铵盐沉钒并收集沉淀,最后对沉淀进行热解得到五氧化二钒。本发明将钒浸取率提高至90~99.5%,且处理后含钒磷铁中的元素可全部返回使用,易于资源化利用,提高了其它元素利用率;本发明工艺简单、生产成本低,具有良好的可推广性和经济效益。

839

839

0

0

本发明公开了一种硝酸二次逆向浸出锂辉石提锂的方法,该方法包括:S1:将锂辉石进行球磨,球磨后的锂辉石在900~1300℃下进行煅烧1~5h;S2:煅烧后的锂辉石与水按液固质量比2.5~6:1进行打浆,然后往浆液中加入适量的硝酸进行一次浸出反应,反应时间为1~6h,反应后得到的固液混合物进行过滤,得到浸出液I和浸出渣I。本申请的方法能够将锂辉石的产品价值利用最大化,能制备出氢氧化锂、氢氧化钾、硝酸、氧化镁、铷盐和铯盐。本发明适用于矿物原料处理领域。

778

778

0

0

本发明属于环境工程技术领域,具体涉及一种电解锰渣的资源化利用方法,包括如下步骤:(1)将电解锰渣、石灰石破碎后投入球磨机进行球磨,将混磨好的物料成型为球状得到物料球;(2)将步骤(1)球磨后的粉末物料输送至双轴搅拌机,搅拌混合均匀,送到回转窑窑尾进行煅烧;设置煅烧温度为1000‑1200℃,煅烧时间为40‑70min;(3)煅烧结束后随炉冷却至800~900℃,然后采用冷却机快速降温,得到烧成料;(4)将步骤(3)得到的烧成料破碎并研磨,然后加入石英砂进行混合,继续研磨即得到活性激发料。本发明利用电解锰渣与石灰石通过煅烧处理,激发尾矿渣的活性,可以作为水泥、砂浆和混凝土的掺合料使用,消除其对生态环境的破坏,实现资源的循环利用。

878

878

0

0

本发明涉及酸性土壤修复剂技术领域,且公开了一种酸性土壤修复剂的调制方法,包括以下步骤,S1,使用球磨机将磷矿石生产磷酸后的残渣用的矿渣磨细;S2,将S1中磨碎的产物加入搅拌罐中,再加入赤泥与等离子水搅拌均匀;S3,继续加入硫酸铁粉、硫酸镁粉和硫酸锌粉;S4,对泥炭、鸡粪、牛羊粪和秸秆进行研磨打碎;S5,将S4中的得到的产物加入搅拌罐中继续搅拌;S6,将搅拌后的产物干燥后粉碎,得到酸性土壤修复剂,本发明通过使电机带动转杆顺时针旋转,从而可以使罐体内部的混合物通过开孔一进入连接管一和连接管二内部,使混合物可以通过固定套和卡板排出,保证罐体内部的混合物混合效果较好。

853

853

0

0

本发明公开一种脱镁液循环增浓节水节酸技术,包括S1:高含镁磷矿经球磨机磨到一定细度后,调配成一定浓度矿浆,进入一定液固比的脱镁槽,脱镁槽中加入相应的浓硫酸,在槽中稀释形成稀酸环境,控制反应时间和脱镁深度,放出料浆,S2将料浆输入至固液分离稠厚器,分离出上层清液循环进入第一级反应槽配浆使用,下部稠厚料浆经高效压滤机过滤后,滤饼能达较低持液要求,以减少液相中镁对分离固相影响,滤液返回第一级反应槽配浆使用,S3。本发明脱镁液中P2O5和MgO及游离SO3含量大幅升高,在保证正常镁脱除率和较小磷损失率的情况下,且具备较强反应动力,在一定指标下运行只补充少量新鲜水,因而能节省一定硫酸用量和大量工艺用水。

1187

1187

0

0

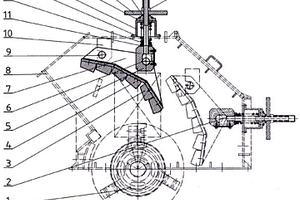

本发明公开了一种转台过滤机,可将球磨机排出的固液混合物中大量水分的去除。该转台过滤机,包括基座,在基座上转动配合有支撑轴,在基座上设置有与支撑轴传动连接的电机;同时,还设置有固定杆、环形转台、外环形挡板、内环形挡板、隔板、支杆、液体排放口、液压缸、固体排出口、固液进料口等。本转台过滤机,通过环形转台的不停旋转以及分出的多个固液分离区,在旋转过程中可将大部分水分从液体排放口处排除,从而从固体排出口收集到含有较少水分的矿粒,利于后续工序的处理,且该设备结构简单,适合对球磨机排出的固液混合料进行过滤操作。

967

967

0

0

本发明公开了一种滑石粉中方解石浮选分离的方法,其特征在于:该方法包括以下步骤:(1)首先将原矿进行初选,除去杂质,然后破碎;(2)将破碎后的原矿加入球磨机中,进行粉磨;(3)将矿浆加入到矿浆搅拌桶内,并加入捕收剂,捕收剂的浓度为1%,加入量为矿浆固含量的0.02%;(4)然后将矿浆加入到浮选槽中进行浮选,浮选采用一初一扫三精的模式,初选的同时加入抑制剂和起泡剂;(5)在每段精选时,抑制剂逐步递减为每分钟150ml、100ml、50ml,起泡剂不再加入;(6)在扫选段,起泡剂加入量为50滴/分钟,捕收剂加入量为150ml/min,浮选结束后进行压滤烘干,即可制得高质量的滑石粉。采用本法制备的滑石粉滑石含量在88%以上,其中CaO的含量降低到4~5%。

1219

1219

0

0

一种铜冶炼废渣回收处理系统,包括破碎系统、磨矿系统、浮选系统和脱水系统。废渣经破碎系统破碎后进入磨矿系统中的球磨机进行磨矿处理,其磨矿粒度可达-0.043mm65%左右,经磨矿处理后的废渣进入旋流器分离处理,溢流细度-0.043mm90%左右的部分溢流进入浮选系统浮选,该浮选采用两粗选三扫选三精选两精扫选对废渣进行浮选作业,浮选后的铜精矿、铜尾矿由脱水系统脱水处理,通过该回收处理系统对废渣进行铜回收处理,铜回收率高、回收效率高,铜回收成本较低,且渣返回量少,大大减少炉床占用面积,减少管理费用的同时又不会对环境造成污染。

929

929

0

0

一种含钒钢渣中钒的回收工艺,属于冶金及固废综合利用技术领域。回收工艺包括:将回收原料进行预还原处理,得到预还原物料,回收原料包括含钒钢渣、铁质原料、改质剂以及第一碳源还原剂;将预还原物料与第二碳源还原剂进行熔炼,将熔渣和含钒铁水分离;将含钒铁水进行吹氧提钒,得到钒渣与提钒铁水。采用预还原工序对回收原料进行预还原处理后进行熔炼,可选的铁质原料采用钒钛磁铁矿精矿粉提高含钒量,可选的预还原工序之前进行球磨造球提供反应动力学条件,解决了含钒钢渣在火法回收工艺中回收成本高、收率低的技术问题,回收成本低、收率高。

1192

1192

0

0

本发明涉及建筑材料领域内的一种远红外抗菌陶瓷的制备方法,是将钒钛废渣、氟碳铈矿、磷铈镧矿、磷钇矿、岷江粘土、石英岩、方解石、海泡石、高岭石和石灰岩按配方配料,加入泥浆助溶剂进行湿法球磨处理,得到浆料,浆料经喷雾造粒、干压成型、脱模、干燥后,烧成而得远红外抗菌陶瓷产品;其中配方以质量百分数计为:钒钛废渣20~50%,氟碳铈矿3~5%,磷铈镧矿2~4%,磷钇矿2~6%,岷江粘土10~30%,石英岩15~45%,方解石5~15%,海泡石2~6%,高岭石2~10%,石灰岩4~8%。本发明提供的制备方法制备的远红外抗菌陶瓷远红外发射率高,灭菌效果好,陶瓷的强度高,成本低。

952

952

0

0

本发明公开了一种热模拟实验用高温润滑剂及其制备方法,属于润滑剂技术领域。本发明克服现有润滑剂高温性能稳定差等缺点,提供了一种热模拟实验用高温润滑剂,其原料为:560~780份石墨粉,200~300份矿物油,5~200份镍粉和50~100份锂皂。本发明以石墨粉为基体,通过矿物油将其转化为石墨乳液,再加入镍粉,进行高速分散球磨机研磨处理,最后加入锂皂,研磨制得润滑剂。本发明润滑剂为热模拟实验时样品端部提供了良好的润滑,尤其是在进行高温压缩时,减小样品端部的摩擦力,使实验结果更加准确。

1122

1122

0

0

镧系金属离子掺杂钨钼酸盐荧光粉组合物,属于白钨矿结构发光材料领域,涉及掺杂钨钼酸盐荧光粉组合物的研究。本发明提供的镧系金属离子掺杂钨钼酸盐荧光粉组合物用化学通式A(WO4)0.5(MoO4)0.5:RE3+0.01来表示,式中A=Ca、Sr、Ba;RE3+=Eu3+、Dy3+、Nd3+、Ce3+。按制备一定量目标体系A(WO4)0.5(MoO4)0.5:RE3+0.01荧光粉组合物所需各种原料的摩尔比,称取相应质量的碱土金属氧化物或碳酸物、WO3、MoO3、镧系金属氧化物,球磨5-15小时后将混匀的反应物烘干,然后将干燥好的混合物在600℃-1000℃反应2-4小时后自然冷却至室温即得到A(WO4)0.5(MoO4)0.5:RE3+0.01荧光粉组合物。本发明工艺简单、成本低,制备的荧光粉组合物均呈现白钨矿结构,为尺寸约1μm的球状颗粒,其发射光谱峰形较窄、荧光颜色较纯,有利于在实际中的应用。

1229

1229

0

0

落锤机检验铸铁球抗冲击的方法是用物理方法检验其抗冲击性能。铸铁球代替锻钢球作为冶金选矿、水泥、电力、化肥等工业球磨机的磨矿介质,所以铸铁球必须具有较高的耐磨性和抗冲击性。铸铁球的硬度和抗冲击破碎性能是评价铸铁球质量的两个主要指标。本方法是让落锤机的落锤从某一高度落下,对铸铁球进行多次冲击直至破碎,检验铸铁球的抗冲击破碎性能。因此,可以评价铸铁球的实际使用寿命。

981

981

0

0

本发明属于钢球加工领域,具体涉及一种锻钢球的制造方法。本发明提供一种锻钢球的制造方法,包括钢球坯选择、下料、加热、模锻、预冷、淬火和回火步骤,其中,钢球进行两次淬火,第一次淬火至钢球的表层温度为260-340℃,再将钢球表层温度升至360-420℃后进行第二次淬火,第二次淬火至钢球的表层温度为170-220℃;淬火介质为25-50℃的清水;回火在以空气为介质的回火装置中进行。本发明生产出的钢球表面硬度为55-62,芯部硬度50-55,表面冲击韧性大于16J/cm2,芯部冲击韧性大于18J/cm2,选矿时钢球磨耗可降低35-80%,大大提高使用寿命,尤其适合使用在磨矿用的大型磨机使用。

1127

1127

0

0

本发明涉及锂辉石生产碳酸锂、氢氧化锂、氯化锂的生产方法,针对锂辉石精矿在煅烧转型技术的缺点,本发明提供一种锂辉石精矿流化动态煅烧转型的新方法:将来自于选矿厂的锂辉石精矿,进行干燥,再磨至粒度为-250目至-350目,用流化动态煅烧炉将上述精矿进行高温煅烧转型,物料温度控制在900-1200℃,由于炉内物料呈流态化与热空气以气流输送形式传热和输送,该过程换热速率快,效率高,煅烧时间短,克服了现有煅烧技术中物料易出现烧结的技术缺点,省去了冷却、球磨工序。煅烧物料经浸出、净化、过滤等工序处理后,得到的滤液(原料液)采用现有的不同工艺,可生产碳酸锂、氢氧化锂、氯化锂等产品。

1082

1082

0

0

本发明公开了一种耐高温热采水泥及其制备方法,该热采水泥由以下组分组成:55-65重量份铝酸盐水泥熟料,10-30重量份磷矿渣,10-30重量份矿渣,1-3重量份陶瓷纤维,1-3重量份橡胶粉。其制备方法如下:称取铝酸盐水泥熟料、磷矿渣、矿渣进行混合,然后倒入球磨机研磨,待混合粉体研磨到勃氏比表面积250-300m2/kg,加入陶瓷纤维和橡胶粉,混拌10分钟后,即得耐高温热采水泥。该热采水泥工程性能易调、低温下强度高且具有优异的耐高温性能,其形成的水泥石高温后强度不衰退、渗透率不增加且具有一定的韧性,能够满足稠油热采井固井的要求,其制备方法原理可靠,操作简便,生产成本低。

906

906

0

0

本发明涉及复合陶瓷太阳能集热板及其制备方法,属于废弃物综合利用技术领域。本发明要解决的第一个技术问题是提供一种复合陶瓷太阳能集热板及其制备方法。本发明复合陶瓷太阳能集热板的制备方法,包括如下步骤:a、浆料的制备:将钒钛磁铁矿选钛矿尾矿、昔格达土和添加剂混合,得混合物料,然后将混合物料加水、球磨,得浆料;b、陈腐:将浆料陈腐24~48h;c、陶瓷生坯的制备:将陈腐后的浆料浇筑成型,得陶瓷生坯;d、一次干燥;e、复合坯的制备:将黑色陶瓷材料喷涂于干燥后的陶瓷生坯上,形成0.5~4mm的表层,得复合坯;f、二次干燥;g、烧结,即得复合陶瓷太阳能集热板。本发明复合陶瓷太阳能集热板成本低廉、工艺简单。

838

838

0

0

本发明提出一种机械复合免烧制备锂电池硅碳负极的方法及其产品,其将硅粉、碳粉球磨后与SBR丁苯胶乳、硅酸盐矿物、导电填料等原料混合球磨,形成浆状体混合物后再与表面活性剂混合,形成包覆硅碳混合粉末的复合浆料,导电泡沫塑料充分浸润复合浆料,最后复合浆料在室温固化后形成具有泡沫结构的载体负载硅/碳负极极片。该方法能够在常温下固化,制备工艺简单而且能够对硅碳负极材料形成物理限域,提高硅/碳粉末的复合能力。另外在复合浆料中掺入一定量的丁苯胶乳,能够使活性材料、导电剂均匀地嵌入到泡沫塑料内部,充分、有效地形成导电通道,并且负极材料比表面积大,电解液能与负极材料形成充分浸润,电池的循环性能得到有效提高。

1217

1217

0

0

本发明公开了一种利用油基岩屑制备支撑剂生产原料的方法,包括如下步骤:(1)油基岩屑组分确定及定量化表征;(2)重质组分BaSO4的分离及收集;(3)重质组分磁性矿物的分离及收集;(4)骨架物料补充;(5)成孔剂添加;(6)球磨混料。本发明可将油基岩屑处理成为低密度支撑剂生产原料并回收BaSO4,实现了油基岩屑的无害化处理及资源化利用,降低了油基岩屑污染环境的风险及支撑剂的生产成本,极具生产效益和推广价值。

946

946

0

0

本发明公开一种重金属修复治理材料及其制备方法,重金属修复治理材料在经过干法改性后的矿物表面具有羟基,并接枝有巯基;选择钾长石、蒙脱石、碳酸钙镁、碳酸钙,称重混合;添加聚乙二醇,放入行星式球磨仪研磨,再高温煅烧,自然冷却;将H2O和巯丙基三甲氧基硅烷依次喷施到锻烧料上,通过辊压机挤压,晾干粉碎,得到重金属修复治理材料。本发明重金属修复治理材料在溶液中吸附效果好,可通过化学吸附等表面络合反应吸附重金属,对溶液中镉汞等重金属元素具有优秀的吸附效果。本发明重金属修复治理材料在土壤中对重金属的钝化效果好,可提高土壤pH,增强土壤对重金属的吸附固定,显著降低其生物有效性,可用作酸性土壤镉污染高效钝化材料。

1151

1151

0

0

本发明公开了一种电池级氢氧化锂的生产工艺,包括如下步骤:A、球磨:将碳酸锂矿进行粉碎,球磨,得到粒度为4‑70um的粉料;B、溶解反应:将步骤A得到的粉料加水后配置成碳酸锂浆料,加入熟石灰进行反应,直至得到氢氧化锂溶液和碳酸钙沉淀相混合的料浆液;C、过滤:将步骤B得到的料浆液进行过滤、沉降、再次过滤,经过降温得到澄清的氢氧化锂溶液;D、浓缩结晶:将步骤C得到的澄清的氢氧化锂溶液进行蒸发浓缩至晶浆固含量为6~8%后冷却降温至25~35℃,析出氢氧化锂晶体;本发明工艺,具有操作简单、容易实现、产品纯度高、产品质量稳定等优点,且反应流程较短,降低了生产成本。

770

770

0

0

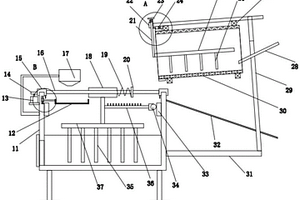

本发明公开了一种联合碎磨系统,特别是一种用于选矿工艺领域的联合碎磨系统。本发明提供了一种系统生产能力高、功耗小、效率高、占地面积少,可靠性高的联合碎磨系统。包括细碎装置和磨矿装置,所述细碎装置为高压辊磨机、所述磨矿装置为卧式辊磨机,所述高压辊磨机的物料输出端与卧式辊磨机的物料输入端连接。高压辊磨机和卧式辊磨两种设备利用料床挤压,与传统圆锥破碎机和球磨机相比处理量更大,更加节能。将高压辊磨机与卧式辊磨有机组合成联合碎磨系统,通过高压辊磨机将物料破碎到-3mm占80%以上,降低入磨粒度,同时在破碎产物内部存在许多微观或宏观裂纹,进入到卧式辊磨后,能够很容易的被磨细,从而达到提高效能,降低能耗的目的。

867

867

0

0

本发明属于催化剂制备技术领域,特别涉及适用于小型化装置天然气转化制合成气的转化催化剂,具体为一种低成本天然气转化催化剂及制备方法。该催化剂的制备方法为:将菱镁矿焙烧后与高岭土混合,球磨成细粉,加入蒸馏水,真空捏合后,挤条得到载体前驱体,经干燥、焙烧后得到催化剂载体。载体在镍和助剂的硝酸盐混合溶液中经过三次浸渍、分解得到成品。本发明以菱镁矿、高岭土为原料制备催化剂,制备方法简单,成本显著降低,适用于小型化制氢天然气转化领域,适用大规模工业化应用。

北方有色为您提供最新的四川有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!