全部

786

786

0

0

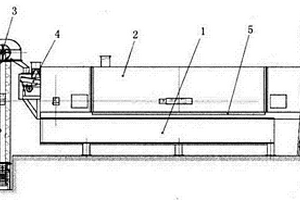

本实用新型是一种新型组合式破碎机,它包括有破碎装置,支承架体、其特征在于:由上层平台、支腿及下层平台组成的支承架体内设置有一下层破碎装置,在上层平台上部还设置有一上层破碎装置,上层破碎装置的出料口与下层破碎装置进料口相对应;所述的破碎装置包括:带有底座的破碎箱体,驱动装置及回转装置;在回转装置的转子上安装有锤头,在转子两侧的锤头对应位置上还分别设置有一反击板。本实用新型的积极效果为:设备破碎比大,产品粒度细,可替代一段球磨机,降低选矿成本;占地面积小,结构紧凑,节省现场的空间及辅机设备;上层及下层的破碎结构与物料的粒级及性质进行匹配,效率更高,节省电能及钢耗。

1120

1120

0

0

本发明涉及铸造用陶瓷砂领域,具体为一种利用熔模铸造废弃型壳制备铸造用人造球形陶瓷砂的工艺。先依据面层、背层砂对熔模铸造废弃型壳分类,利用颚式破碎机、双辊破碎机破碎后至粉末粒度<0.1mm,将粉末磁选去除铁颗粒后作为陶瓷砂原材料,加入粘结剂、助熔添加剂球磨4h~8h,采用滚动造粒法造粒后,置于回转窑中高温烧结,出窑自然冷却;烧结工艺参数如下:烧结温度1300~1500℃,烧结时间2~5h。本发明可应用于大型铸钢件、不锈钢件、覆膜砂、熔模铸造、3D打印型砂中提高铸件质量,降低生产成本。高效节能环保的再生利用废弃型壳,制备出高附加值的铸造用人造球形陶瓷砂。

1093

1093

0

0

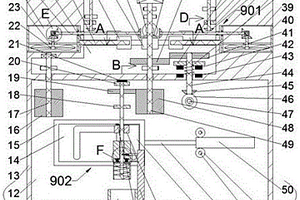

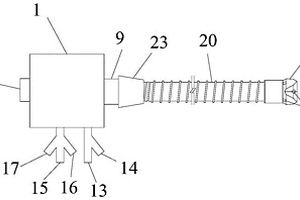

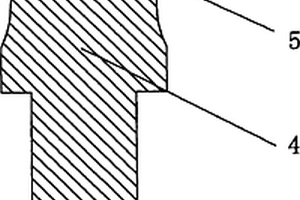

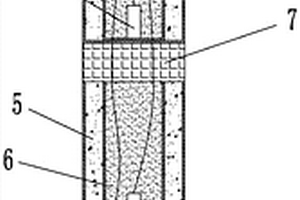

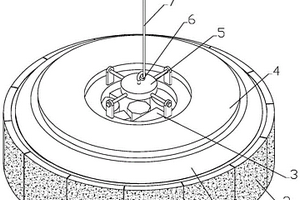

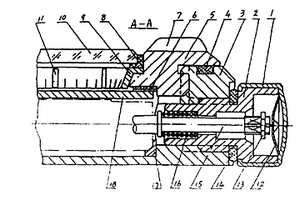

本实用新型所述的内置铸管水冷型滑履瓦,涉及一种具有回转式筒体的粉磨设备,如卧式辊磨、球磨机等,主要应用于矿山、冶金、水泥行业的粉磨领域,亦可推广应用于其它行业。内置铸管水冷型滑履瓦包括供油盒、滑履瓦本体、巴士合金层、温度传感器、冷却水管路;供油盒通过螺栓装于滑履瓦本体的前端;滑履瓦本体的内部设有高压油供油管;滑履瓦本体的后部装有温度传感器;滑履瓦本体上部浇铸有巴士合金层;冷却水管路预制于滑履瓦本体内部,位于巴士合金层的中后部的位置。本实用新型具有结构新颖、加工简便、使用方便、安全可靠无泄漏、提高使用寿命等特点,故属于一种集经济性与实用性为一体的新型内置铸管水冷型滑履瓦。

1010

1010

0

0

本发明公开了一种发泡陶瓷隔墙板增强增韧的生产工艺,涉及陶瓷隔墙板增韧技术领域。制备步骤为:将发泡陶瓷隔墙板的配方原料加水球磨8个小时后,喷雾干燥成为20‑60目粉料;将20‑60目粉料铺在垫好陶瓷纤维纸的耐火模具中,厚度20mm,再将玄武岩纤维织成网格布,其中网眼规格为5mm*5mm,厚度0.3‑0.5mm,把20‑60目粉料铺在玄武岩纤维网格布上,厚度20mm,物料合计总厚度40.3‑40.5mm,使用辊道窑或隧道窑烧制。利用在高温下反应形成网状结构的界面层的原理,导致结合强度增加,形成陶瓷材料优异的韧性;提升了发泡陶瓷隔墙板抗弯强度指标,满足了隔墙板安装使用的安全要求。

1150

1150

0

0

单相陶瓷透氧膜修复材料的制备方法,包括以下步骤:将Ca、Cu和Zn的碳酸盐或氧化物中的至少一种与制备单相陶瓷透氧膜的组分混合,加入溶剂进行球磨,将混合粉体烘干后烧结得到粉体Ⅰ,取部分粉体Ⅰ再次加入溶剂球磨,离心分离,烘干,得到粉体Ⅱ;将粉体Ⅰ与粉体Ⅱ混合,得到所述修复材料。本发明制备了单相陶瓷透氧膜修复材料,并公开了利用其进行膜修复的方法,其利用熔点低于膜材料且与膜材料组成相近的材料来进行修复,可以有效的修复陶瓷透氧膜在制备过程中产生的缺陷,从而提高透氧膜的利用率和成品率。

1134

1134

0

0

本实用新型涉及在氧化铝生产中混合分料箱,尤其涉及一种拜尔法氧化铝生产中使用以碱液为介质溶解的石灰乳进入球磨机与铝土矿配料的生产流程使用的混合分料箱。混合分料箱,其结构如下:在壳体的顶部设有碱液进口和石灰乳进口,在壳体内碱液进口和石灰乳进口的下方设有混合腔,在混合腔的下方设有缓冲室,缓冲室的两侧设有分料室,分料室分别与出料口连通,出料口设在壳体的下部。本实用新型的优点效果:混合分料箱结构简单、运行可靠;能够同时完成碱液和石灰乳液的混合与分料两种功能,混合效果好,使用寿命长。

1077

1077

0

0

本发明的一种利用工业硅基废渣制备碳化硅闭孔陶瓷及其制备方法,碳化硅闭孔陶瓷包括的组分及质量配比为,工业硅基废渣∶还原剂∶粘结剂∶烧结助剂∶造孔剂=100∶(30~60)∶(3~5)∶(5~60)∶(5~60)。制备步骤为:(1)按配比,工业硅基废渣∶还原剂∶粘结剂∶烧结助剂∶造孔剂=100∶(30~60)∶(3~5)(5~60)(5~60),将物料混合均匀,球磨得混匀物料;(2)将混匀物料干压成型,并干燥;(3)将干燥后物料置于高温炉中,于还原气氛下烧结并保温一定时间,制得利用工业硅基废渣制备碳化硅闭孔陶瓷,其显气孔率为30~55%,闭口气孔率为12~20%,常温抗压强度为106~140MPa,抗热震性为103~111次,热导率为0.40~0.69w/(m·K)。

1034

1034

0

0

本发明的一种利用感应炉制备碳化硅粉体的方法,包括步骤如下:步骤1,将硅基固料进行高温煅烧与粉碎过筛处理,制得硅基熟料;步骤2,按配比,硅基熟料∶还原剂=100∶(10~45),将二者混合,球磨得混匀物料;步骤3,(1)将小尺寸石墨坩埚置于大尺寸石墨坩埚内,并在两个坩埚接触处放满天然石墨粉;(2)将混匀物料置于小尺寸石墨坩埚中,并在小石墨坩埚锅盖上端覆盖充足的天然石墨粉;(3)将大尺寸石墨坩埚置于感应炉线圈内,在1300~1600℃温度下,加热2~5min制得利用感应炉制备碳化硅粉体。该方法实现了硅基固料的高效增值材料化利用,操作简单易行,反应迅速,大大提高了生产效率和产品质量,制得的碳化硅粉体平均粒径为0.5~1μm。

871

871

0

0

一种利用铝灰铝渣制备石油支撑剂的方法,涉及一种制备石油支撑剂的方法,本发明将铝灰铝渣加入球磨机进行粗破碎,碎铝灰铝渣经粗筛分,分离出金属铝,在粉状细物料中加入添加剂经过细磨,筛分出金属铝,进人浸出槽制成浆,泥浆中的非金属残渣经造粒、制球、烘干、烧成、冷却、筛分,制备出石油支撑剂本发明从铝灰铝渣中分离出金属铝和细渣的再生利用,利用细铝灰铝渣制备出石油压裂支撑剂。通过对铝灰铝渣的无害化处理后,对其进行破碎、回收金属铝、烧结处理后,制备出高性能的石油压裂支撑剂。

1151

1151

0

0

一种碳化硼超微粉的制备工艺方法,属于超硬材料的超细粉碎工艺技术领域,由缸外循环球磨,离心沉降脱水净化和无水乙醇分散真空低温烘干三种工艺组合来实现,完成了对碳化硼的超细粉碎,产品粒度可达到2μm以下,并且还可有效的除去原料粉中的铁、游离碳等杂质,获得了缩短加工作业时间、提高工效,进而达到提高生产能力、提高产品质量的目的。

828

828

0

0

本发明涉及冶金和资源综合利用领域,具体涉及到一种绿色低污染、高效熔盐分解含钛高炉渣的方法。以含钛高炉渣为原料,经球磨后在200~700℃温度范围内与NaOH+NaF熔盐体系发生反应生成固体中间相,固体中间相经水解、抽滤、酸溶和抽滤后得到偏钛酸溶液,偏钛酸溶液经水解抽滤后得到水合二氧化钛粉末,将其在600-1300℃煅烧,最终得到金红石型二氧化。本发明实现了体系内的碱循环、酸循环,减低了生产的能耗,简化了生产过程,减少了设备投入,提高了工艺可操作性;同时,利用了大量堆积的含钛高炉渣,解决了环境问题并充分利用了钛资源。

791

791

0

0

一种混合固体电解质质子导体材料及其制备方法,分子式为ABO3‑A1‑yA′yB1‑zB′zO3‑α,A为Ca、Sr和/或Ba,B为Sn、Zr、Hf、Pr、Ce、Th和/或Ti,A′为K、Na和/或Li,B′为Nd、Sm、Eu、Gd、Tb、Ho、Y、Dy、Er、Tm、Yb、Lu、In、Sc、Ga和/或Al;方法为:(1)准备A原料和B原料,混合球磨制成混合粉体Ⅰ;(2)压制成块,煅烧制成煅烧物料Ⅰ;(3)准备A原料、B原料、A′原料和B′原料,混合球磨制成混合粉体Ⅱ;(4)压制成块,煅烧制成煅烧物料Ⅱ;(5)煅烧物料Ⅰ和煅烧物料Ⅱ混合球磨获得混合粉体Ⅲ;(6)将压制成块在1300~1700℃烧结。本发明的产品材料具备质子导电性,同时限制住了氧离子空位及电子导电。

一种以铝或铝合金为还原剂以MgO/CaO摩尔比大于1的物料为原料真空还原制取金属镁的方法,按以下步骤进行:以白云石、菱镁矿石、水镁石和石灰石为原料,分别进行煅烧,再配制成MgO/CaO摩尔比1.5~18的原料;在球磨机中磨细混合均匀,加入还原剂制成反应物料,压制成团状或块状置于带有镁结晶器的高温真空还原反应炉内进行真空还原反应,生成气态金属镁在镁结晶器上冷凝结晶成金属镁。本发明采用还原反应物料中MgO/CaO摩尔比为1.5~18,通过金属热还原技术制备金属镁,使金属热还原法炼镁的能耗降低,生成率提高,使镁厂的经济效益大大提高。

1161

1161

0

0

本发明涉及耐火材料的制备领域,特别涉及一种超高温煅烧制备优质镁钙砂的方法,其特征在于,将的白云石和菱镁矿按重量百分比配制成CaO含量为15%~20%、MgO含量为80%~85%的原料,投入球磨罐中研磨混合,同时加水消化制浆,浆液烘干后加入木质素磺酸钙,混匀,压制成砖坯后进行煅烧。锻烧过程:升温到1100℃,保温3~5小时,再升温到最终煅烧温度2000℃~2200℃,保温5~7小时,抽真空,水冷至1000℃,通氢气保护,继续水冷直至室温。与现有技术相比,本发明的有益效果是:具有较强的抗水化性和较高的耐腐蚀性,从根本上解决了镁钙系耐火材料易水化这一难题,方便了日后的储存、运输、砌筑等。

1171

1171

0

0

本发明涉及一种重型燃机大尺寸定向空心叶片用氧化硅基陶瓷型芯及制备方法,该氧化硅基陶瓷型芯使用的基体材料为石英玻璃粉,矿化剂为锆英粉、氧化铝粉和氧化钙粉。粉料中按重量百分比含石英玻璃粉60%~95%,锆英粉1%~30%,氧化铝粉0.5%~5%,碳酸钙粉0.1%~5%。以石蜡、蜂蜡、聚乙烯和聚乙二醇为热压注成型增塑剂。制备方法为把上述粉料球磨混合均匀,放入熔化的增塑剂中混炼,在陶瓷型芯成型机上热压注成型。压注前在型芯模具中对应型芯截面厚大的位置预置石英玻璃棒/管,热压注成型的陶瓷型芯经修整、校型后放入箱式电阻炉中焙烧。本发明制备的氧化硅基陶瓷型芯具有高温强度高、抗蠕变性能好、烧成收缩小、尺寸稳定、脱芯效率高的特征。

1134

1134

0

0

本发明涉及一种利用煤矸石制备轻质发泡陶瓷保温材料的方法,较好地解决了现有保温材料存在的价格高、容重大、吸水性大、易粉化、抗压力比较差、防水性能不够理想等技术问题。该方法主要以煤矸石为原料,掺加一定质量的矿物原料和化工原料,经球磨混合处理、喷雾造粒、装模、1150~1250℃高温烧结后制得轻质发泡陶瓷保温材料,其容重在300~500kg/m3,导热系数在0.06~0.15w/(m·k), 抗压强度为3~12MPa。本发明制得的轻质发泡陶瓷保温材料具有容重小、导热系数低、抗压强度高、保温性能优良及防火性能佳等特点,可以制成外保温墙体、间隔墙及隔音墙等。

1231

1231

0

0

本发明公开了一种利用冶金固废制备的抗裂纳米砂浆及其方法,砂浆各组分质量份数为:胶凝材料100份,细骨料900~500份,纳米硅灰石粉0.1~3份;所述胶凝材料包括水泥75~90份,矿渣微粉23~9.9份,转炉二次除尘灰2~0.1份;制备方法为:按上述配比先将纳米硅灰石粉与胶凝材料通过球磨机混磨20min以上,使胶凝材料的比表面积≥700m2/kg;再按上述配比将细骨料与混磨后的胶凝材料和纳米硅灰石粉混合均匀。本发明的砂浆具有制造成本低、强度高且不易开裂等特点,砂浆中冶金固废掺量≥83%,实现冶金固废的高值化利用,减少CO2排放。

963

963

0

0

本发明提供了一种硅基材料次续吸附剂的制备与再生方法,属于材料应用与资源回收技术领域,利用高岭土、沸石、硅藻土等常见的天然无毒矿产资源,经过机械力活化和水热处理后,可应用于蛋白废水,洗油废水、染料废水等高浓度的有机废水处理及重金属如铬、铅、铜、镍等一种或多种离子的混合废水处理及元素回收。其特点是该材料的制备条件温和,球磨下吸附废水中有机物和采用机械力化学作用下的湿法界面改性作用,用于次序吸附重金属离子。作业环境好,无废水、废物排放,不另增加设备可实现材料的重复使用和有价元素资源化回收。

1111

1111

0

0

本发明涉及一种自增强莫来石多孔陶瓷的制备方法。所采取的技术步骤为:将质量百分比为30~50%的含Al2O3和SiO2矿物或固体废弃物,25~55%的工业氧化铝粉,0.5~30%的淀粉进行配料,再外加上述混合料总质量的1~30%的铵盐类添加剂,并调整原料中Al2O3与SiO2摩尔比为3 : 2,混合、球磨、成型。再将成型后的素坯于1400~1600℃下烧结1~6小时,获得自增强的莫来石多孔陶瓷。本发明方法制备的产品是一种以莫来石为主晶相,强度高(40~80MPa),气孔率高(30~60%),孔径小的自生纤维增强的莫来石质多孔陶瓷。

1069

1069

0

0

本发明公开了一种小孔径发泡陶瓷保温板及其制备方法,属于建筑材料制造及应用技术领域。本发明以陶瓷抛光渣为原料,掺入矿物原料和化工原料,经球磨混合处理、喷雾造粒、布料、1150~1250℃高温烧结后制得轻质发泡陶瓷保温材料,制备的保温板产品孔径0.5~1mm,容重在150~250kg/m3,抗压强度为2~4MPa,吸水率2~5%。本发明较好的解决了现有发泡陶瓷保温板由于孔径比较大引起的产品抗压强度低、吸水性大、导热系数高、施工易造成破碎、施工饰面层需要大量胶泥,施工效率低下,施工成本高等一系列技术问题。

1280

1280

0

0

本发明提供了一种高温超低钠氧化铝粉体材料的制备方法,首先,将工业氢氧化铝进行烘干预处理;其次,在预处理的氢氧化铝中添加适量的矿化剂和晶种进行高温焙烧;而后,将高温焙烧产物用进行稀酸洗;最后,将水洗后的氧化铝粉体球磨至一定粒度,即可制得高温超低钠氧化铝粉体材料。该方法可有效降低工业氧化铝的氧化钠含量,显著增强氧化铝粉体材料的抗热震性能、电器绝缘性、硬度、强度等。

999

999

0

0

一种铁铝基复合材料的制备方法,按以下步骤进行:(1)将粒度≤200目的钨矿石粉、铁粉、铝粉和碳粉混合,置于球磨机中混合2~3h,获得混合粉料;(2)在400~600MPa压力条件下压制成压坯;(3)采用CO2激光加工机发射高能激光束点燃压坯表面,引发压坯自蔓延烧结,生成原位铁铝基复合材料。本发明的方法在一种基体上同时生成两种陶瓷颗粒增强相,制备手段先进,原料利用率高,增强颗粒生长可控、尺寸细小分布均匀,且在基体中原位生成,与铁铝合金基体形成的界面结合牢固,提高材料的综合性能。

1023

1023

0

0

本申请公开了一种固态电解质及其制备方法和应用,所述固态电解质的制备方法,至少包括以下步骤:将含有锂、磷、硫、卤素的原料混合后,加热煅烧,得到烧结产物;将烧结产物研磨为粉末,得到卤素掺杂硫银锗矿型固态电解质。本申请采用简单的球磨‑煅烧两步法即可得到卤素掺杂硫银锗矿型固态电解质,操作简单。制备得到的固态电解质粉末,易压制成型,且具有较高的电子电导率;将其应用于锂硫电池,可以实现锂硫电池数十圈的稳定循环;同时避免了液态锂硫电解液的使用,消除了多硫化物的穿梭效应,提高了锂硫电池的安全性。

1083

1083

0

0

本实用新型提供了一种锅炉粉煤灰喷播基质原料生产系统,包括:分选机一、旋风分离器、球磨机、分选机二、给料机一、给料机二、搅拌机和净化系统,所述分选机一的细灰口与旋风分离器通过管道连接,所述分选机一的粗灰口与给料机一通过皮带输送机连接,所述旋风分离器的顶部风口与净化系统通过管道连接,所述旋风分离器的下部排灰口与球磨机通过皮带输送机连接,所述球磨机的排矿通过管道与分选机二连接,所述分选机二的下部粗颗粒排料口与球磨机通过皮带输送机连接,所述分选机二的上部细颗粒排料口与给料机二通过皮带输送机连接,所述给料机一、给料机二均通过皮带输送机与搅拌机连接。本实用新型将粉煤灰分级处理使其能够满足喷播基质粘聚力要求。

804

804

0

0

一种赤泥与煤矸石悬浮共焙烧分离回收铁铝的系统,储料仓的出料口与螺旋给料机的进口相配合,螺旋给料机的出口与预热旋风分离器的进料口相配合,预热旋风分离器的出料口与悬浮高温炉连通,悬浮高温炉装配有燃烧站;悬浮高温炉出料口与脱水旋风分离器连通,脱水旋风分离器与悬浮焙烧还原器进料口连通,悬浮焙烧还原器出料口与冷却器连通;冷却器的出口与球磨机相配合,球磨机的出口与磁选机相配合。本发明装置及方法可根据赤泥和煤矸石不同来源协调混合比例,对不同成分矿物适应性强;在还原反应过程中无需添加还原剂;系统能耗低,处理成本低,经济性好,且环境友好,易实现大型工业化应用。

911

911

0

0

一种球磨机使用的用于磨制铁矿粉等矿石的硅 锰钛硼球墨铸铁磨球。本发明的配方如下:碳(C)3.0—3.8%,硅 (Si)3.0—3.6%,锰(Mn)1.5—2.5%,磷(P)≤0.10%,硫(S)≤ 0.03%稀土(RE)≤0.05%,镁(Mg)≤0.05%,钛(Ti)≤0.10%, 硼(B)0.001—0.010%。用本发明的生产方法生产的磨球具有 耐磨、破碎率低、特别适用于湿磨等特点。

926

926

0

0

本发明公开了添加电气石产生负离子的发泡陶瓷内墙板的生产方法,具体为建筑物内隔墙墙板制备技术领域。制备方法为:将单晶型电气石粉料20%‑30%、铁尾矿50%‑60%、高岭土10%‑20%、发泡剂0.5%‑1%放入球磨机,按照球:料:水重量比例1.6:1:0.6,加水和中高铝研磨球进行分散,外加分散剂粉料,球磨6‑8小时,放浆,在喷雾状态下干燥成40‑100目的发泡陶瓷用混合料,混合料放在耐火模具内,耐火模具放在隧道窑窑车台面或辊道窑的辊棒上,烧制,降温冷却后,加工成建筑物内隔墙板,添加电气石后,内隔墙板可清新空气,吸附由于装修房屋造成的甲醛甲苯等有机挥发物污染,也可防霉除臭。是一种优质建筑材料。

1119

1119

0

0

一种铋铟汞合金,包括其组分和各组分的重量百分含量是(%):铋23~78、铟21~45、汞12~18、碳:≤2.5、锰≤2.1、铜≤1.9和铁:余量。一种铋铟汞的制作方法:包括下列步骤:1、铋矿石15-23kg、方解石8-11kg和铟矿石7-11kg在三辊磨机中混合球磨至500目粒度后备用。2、将粉末放入反应釜中,然后加入波美度43的硅酸钠和水30kg,然后搅拌。3、搅拌后放入脱氧剂进行脱氧处理,时间2小时,然后经过袋滤器过滤,得到的不能滤物质中,加入二苯酸钾,加热经过减压滤罐,加入防腐剂。本方法制作的铋铟汞合金能显著改善灯丝金属的质地,提高其使用寿命。

1225

1225

0

0

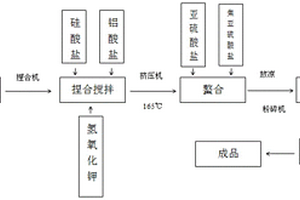

本发明公开了一种利用白云质灰岩生产硅钙钾镁肥的方法,将白云质灰岩、钾长石、磷石膏等与添加剂Ⅰ和Ⅱ等按比例混合,通过成型、干燥、煅烧、冷却、球磨、造粒等工序,制备成一种利用白云质灰岩生产的矿物质肥。产品中的有效成分不低于85%,其中有效氧化钙大于30%,有效二氧化硅大于21%,有效氧化镁大于7%,有效氧化钾大于5%,并含有多种微量元素。肥料呈弱碱性(pH=8‑12),是一种含有多种元素的矿物质肥料。本发明所使用的生产原料大多为天然矿物质,具有取材方便、成本低廉等优势,产品是一种可以用来调节土壤理化性质、全面提升土壤中中微量元素水平的矿物质肥料,具有较高的使用价值和市场潜力。

中冶有色为您提供最新的辽宁有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日