全部

1056

1056

0

0

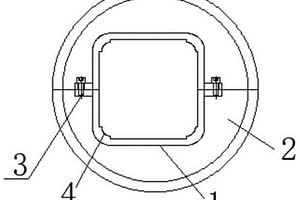

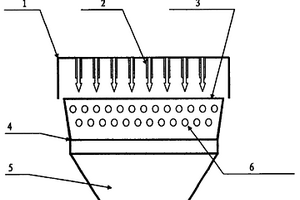

本实用新型公开了一种结晶器水套,属于钢铁冶金技术领域,该结晶器水套包括:两个水套本体,法兰,和角部凸台;法兰设置于水套本体外侧,两个水套本体通过法兰连接;角部凸台设置于水套本体内侧的对角处。本实用新型提供的结晶器水套中,两个水套本体通过法兰连接,水套本体采用分体式组合结构,便于加工,从而保证水套内腔尺寸精度高,有利于实现冷却水缝的均匀。角部凸台设置于水套本体内侧的对角处,结晶器水套由于对角处带有凸台,可以进一步确保结晶器水缝的精度,结晶器水套的角部凸台能够与结晶器铜管外轮廓紧密接触,阻止结晶器中的冷却水对该位置的冷却,减少结晶器角部区域冷却强度,解决了二维冷却的问题。

1043

1043

0

0

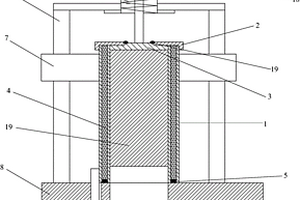

一种自动脱模钢水取样器及其使用方法,属于钢铁冶金技术领域,其装置包括取样筒及脱模器,取样筒的上部开口,下部设置有定位盖及凸型塞,所述定位盖上设置有定位通孔,凸型塞上设置有与所述定位通孔相对应的定位凸块,定位盖与凸型塞通过定位通孔和定位凸块相配合,取样筒的侧壁为双层结构,内、外壁间的空隙中设置有发热剂,所述脱模器包括支架,支架的上部设置有液压缸,液压缸连接至液压泵,支架的中部与下部分别设置有活动卡盘与脱模底座,其取样后通过液压缸对凸型塞施力,从而将试样通过取样筒的上部口压出。本发明取样中不会带来二次污染,取得试样气孔少且成分均匀准确,结构简单可靠,制造成本低,通过液压装置进行脱模比较方便。

1193

1193

0

0

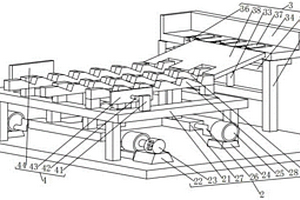

本实用新型公开了一种冷床步进机构,包括:底座;输料结构,其固定安置于底座上壁;下料结构,其固定安置于底座上,且位于输料结构右侧;限位结构,其固定安置于输料结构上壁,且位于中心线左侧;本实用新型涉及冶金技术领域,当棒材剪切推送到上料架上,通过第一电推杆向下回缩,带动限位板上的连接柱向下移动,使下料板左端向下移动,右端升起推动棒材向左移动滑落到缓冲板上,滚动到第一限位杆上,防止其直接推送碰撞第一限位杆发生形变,通过第二电推杆推动第一挡板,使其推动棒材向后移动顶撞到第二挡板,便于使其在输送到下一工序时,保持整齐一致,不需要手动去调节,既解决棒材直接推送到辊道上导致形变,又不需要手动调节棒材位置。

958

958

0

0

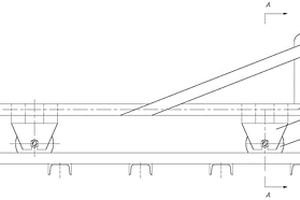

本发明属于冶金轧钢技术领域,涉及轧机架间张力辊的更换工具,尤其是涉及一种快速更换轧机架间张力辊的装置及换辊方法,采用该换辊方法及装置,可实现快速更换轧机架间张力辊。与现有技术相比,本发明的有益效果是:1)可实现快速更换轧机架间张力辊,缩短换辊时间50%以上,大大节省了检修或抢修时间;2)结束了先前没有换辊专用工具的历史,克服先前换辊用吊车和葫芦吊歪拉斜拽现象,降低了安全事故发生概率,减少了重大人身和设备安全事故隐患,解决了换辊难的问题;3)结构简单,易于实现,便于操作。

924

924

0

0

一种厚规格铜‑钢复合板的制备方法,属于复合板材制备领域;制备方法包括以下步骤:步骤1:分别对铜板、钢板进行表面处理以去除表面氧化皮;步骤2:将铜板和钢板进行组坯后,放入真空电子束焊机中抽真空,然后进行电子束焊接封装;步骤3:对得到的真空焊接封装铜‑钢组合板坯进行加热扩散;步骤4:对加热后的组合板坯施加压力,使铜‑钢界面完全复合,得到本发明的铜‑钢复合板。本发明目的是有效实现厚规格铜‑钢复合板的制备,节约成本,各种力学性能均有效满足冶金领域的应用需求。通过本发明制备的厚规格铜‑钢复合板界面结合率可达100%,结合强度高。

1188

1188

0

0

本发明涉及钢铁冶金技术领域,尤其涉及一种减少含铝钢夹杂物的方法。用工艺路线:转炉冶炼‑转炉炉后钢包顶渣改质‑真空脱气炉顶渣改质‑连铸机浇铸。本发明在出钢过程中,加入炼钢用石灰小粒,待石灰小粒铺展开后,向钢包内加入熔渣改质剂,进真空脱气炉处理结束后,向钢包内加入熔渣改质剂;实现用钢包炉渣改质剂去除炉渣氧化性钢水夹杂物,通过在转炉炉后和在真空脱气炉的钢包内顶渣脱氧,使钢包内炉渣的FeO含量在刚进真空脱气炉由原来的20%降低到12%,搬出真空脱气炉由原来的15%降低到8%,冷轧夹杂率降低50%。提高钢的强度、韧性、加工性能,提高钢的机械性能和抗疲劳性能,进而提高含铝钢的质量。

850

850

0

0

本发明涉及精密铸造领域,具体为一种大尺寸薄壁钛合金桶体结构的精密铸造成型方法。本发明涉及的钛合金桶体制备包括氧化钇耐火材料制备陶瓷模壳技术、三坐标尺寸测量技术以及离心精铸成型技术等,突破了大尺寸薄壁件模型精度控制、模壳制备及离心铸造等关键技术,为大型钛合金精密铸造成型提供了一种可行的方法。与传统的石墨型铸造相比,氧化物陶瓷型模壳精密铸造解决了钛铸件表面反应层问题,从而提高了铸件表面质量,离心铸造方法大大改善了铸件内部质量。采用该方法可以实现铸件表面无污染,内部无冶金缺陷,并结合三坐标在整个过程的跟踪监控,实现尺寸精确控制。

900

900

0

0

本发明涉及一种细线、微细线多金属复合线材及其制造方法,细线、微细线多金属复合线材由芯体和包覆层组成,芯体为碳钢、铝、铝镁合金或铁合金线材,包覆层为不锈钢带或铜带,芯体和包覆层的界面通过冶金结合,其中包覆层截面厚度为0.000975~0.1014MM,且包覆层的重量占多金属复合线材总重量的23.5~39.3%,同时还公开了一种增加了淬火处理的制造方法,采用本发明的技术方案,在减轻多金属复合线材重量的同时,又保证了其抗拉强度、导电性能、综合机械性能均较为理想,保证了产品质量,也提高了拉拔速度。

1008

1008

0

0

本发明涉及一种烧结料床内实行局部多点连续点火工艺方法,其特征在于:料层内部的局部燃烧点是在烧结料床内局部增设多处连续着火点,通过烧结料床内局部多点连续点火,在烧结料层的内部燃烧,形成料层内部的局部燃烧点,将多个烧嘴顺烧结机运行方向插入烧结料床的内部,气体燃料和助燃空气通过烧嘴进行燃烧,使烧嘴周围的混匀料达到加热燃烧。本发明在气体燃料充分燃烧的情况下,所放出的热量被烧嘴周围的混匀料全部吸收,热量利用率达到100%,从而降低了结矿固体燃耗,降低了烧结料床下部温度,提高烧结机效率,烧结矿冶金性能得到了改善。具有投资少、效益高,当年投资,当年见效的明显优势,可在烧结行业广泛推广使用。

1062

1062

0

0

一种螺母的加工方法,包括下列步骤:第一步,选取金属材料第二步、将上一步取得的金属内加入粉末冶金的得到的钛钼合金,在冶炼炉里进行共熔,得到块状合金材料。第三步、将块状合金材料进行高温回火处理,时间1-2小时,高温回火处理后,迅速放入冷水中进行冷却。然后将冷却的材料进行冷轧,冲压,锻压,以改变金属的结构,增强其韧性。第四步、将上述得到的材料融化后倒入模具中,成型后开模取出,清洗、冷却。进行表面电镀。得到成品。本发明制造的螺母,经过对材料的加工,得到强度高有韧性的材料,并且辅以电镀,使螺母寿命更长,更加美观。

1061

1061

0

0

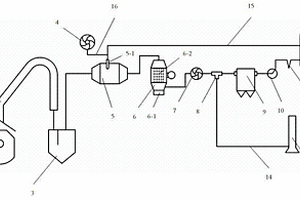

中温段转炉煤气干法除尘和余热回收系统及方法,属于钢铁冶金生产领域。该系统包括除尘沉降室、燃烧装置、余热回收装置、三通换向阀、煤气除尘回收装置、煤气管道、烟气管道和烟囱;方法为(1)除尘沉降室初步除尘;(2)燃烧装置明火焰除氧;(3)余热回收装置回收余热;(4)煤气净化回收;(5)煤气直接余热回收。本发明的优点:整个过程既不消耗水,又能够高效回收转炉煤气和余热,实现了转炉煤气的零排放,并杜绝了传统方法带来的水污染问题,具有可观的经济效益和环境效益。

1138

1138

0

0

一种高炉风口套表面耐磨抗热复合涂层的激光熔焊方法,利用高功率激光器,通过激光快速扫描在高炉风口套表面激光熔焊与基体成冶金结合的良好的镍基韧性过渡层,并通过激光宽带熔覆在镍基过渡层表面制备耐磨及抗热性能优良的钴基合金。其工艺包括:(1)高炉风口套表面预处理;(2)等离子喷涂预沉积镍基打底合金;(3)高功率激光器快速熔焊镍基打底合金;(4)高功率激光器宽带熔覆钴基合金;(5)后续热处理。本发明可以抑制激光熔覆过程中由于基材与熔覆材料热物性之间的差异导致产生的组织应力。另外,在激光熔覆前、后对铜基材进行一定程度的预热以及后处理,这样通过降低温度梯度,可以一定程度上抑制熔覆层的开裂。

864

864

0

0

本发明拟引入在冶金、陶瓷烧结等领域已经得到了广泛应用的微波加热技术,转嫁应用到炭化各种碳基化合物。具体方法是:以微波发生器产生的电磁波贯穿反应器壁输入能量加热物料。升温至炭化温度,保持炭化温度一段时间,驱除各种碳基化合物中呈化合态的氢和氧元素。得到主要以碳-碳化学键键合的单一碳元素为主体的产品。

881

881

0

0

本发明涉及一种中高锰钢中锰元素的合金化方法,钢铁冶金领域。一种中高锰钢中锰元素的合金化方法,所述锰元素的合金化在转炉工艺出钢过程中进行,具体为:将所需金属锰质量的60%~100%平铺在钢包底部;加热钢包,使平铺在钢包底部的金属锰的温度达到500~900℃,加热完毕后钢包加盖保温;控制出钢钢液的温度在1630~1690℃,利用上述钢包盛接钢液,出钢过程中将剩余所需金属锰以及其他合金通过合金料仓加入到钢液中。利用本发明所述的方法,通过预热金属锰,可使钢液稳降减小6~26℃,并可使LF精炼加热时间减少6~18min。

916

916

0

0

一种耐磨高碳铬锰合金及其铸球制造方法,其配 比是C1.8—2.2%,Cr4.5—5.5%,Mn4—5%,Si0.5— 1.4%,S<0.1%,P<0.1%,Cu0.3%,Mo0.2%, Re0.2%,其余Fe。选择了最佳化学成分配比,采用 了铸造和热处理的合理方法,使其硬度和韧性良好, 提高了耐磨性和粉磨效率,可广泛应用于冶金、电力、 水泥等行业中,仅耐磨性应用于水泥工业是普锻球的 9—10倍,应用在铁矿中是中碳球的4—5倍,可使年 处理原矿320万吨的企业创效益超百万元,具有推 广应用价值。

845

845

0

0

一种复合衬炉电渣重熔工艺及设备,博采水冷电渣重熔炉和有衬电渣炉之长处,集二者的优势为一身。它把炉体分为有衬和水冷的上下二段式的复合内衬节能型结晶器,使渣池始终处在上段的有衬炉体内,以减少渣池侧面热损失,同时也加剧渣池的冶金反应,以获得高质量钢水。而金属液面控制在有衬和水冷炉体的二段交界以下部位可保证钢水的快速冷凝,最终得到高质量的锭型。本发明的复合衬炉电渣重熔工艺及设备不仅能实现一次熔铸成型,而且较水冷电渣重熔炉节电25~50%。

789

789

0

0

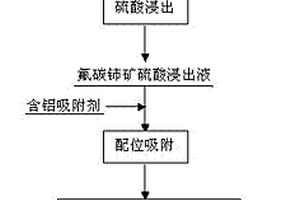

本发明属于稀土湿法冶金技术领域,具体涉及一种使用含铝吸附剂去除氟碳铈矿硫酸浸出液中氟的方法。本发明是将氢氧化铝于450~600℃焙烧2~6h,制得活性氧化铝含铝吸附剂,将氟碳铈矿硫酸浸出液稀释10~100倍,调节酸度为0.1~1.0mol·L-1,加入含铝吸附剂,加入量为0.5~10g/50ml,振荡10~60min,然后进行固液分离,得到负载氟的含铝吸附剂固体和脱氟硫酸浸出液。本发明通过除氟减少了含氟三废物的产生,大大减轻了流程对环境的污染,同时对萃取前的硫酸浸出液进行除氟,可消除氟对后续稀土的提取与分离的影响。吸附后的吸附剂可进行再生利用,大大降低了成本。

1183

1183

0

0

本发明公开了一种钯的固相萃取柱及其使用方法,本发明的钯的固相萃取柱是以钛酸镁为基体,将具有显色功能的丁二酮肟修饰负载于其上,制备的具有吸附显色指示功能的钯的固相萃取剂,填装于无色透明柱管中,得到具有显色指示功能的固相萃取柱,用于分析监测领域水样中钯离子的定性分析和预富集和分离,也可用于冶金领域钯的分离富集和回收。本发明的具有显色指示功能钯的固相萃取柱能直接通过颜色变化,方便定性判断溶液中钯的存在,而且在分离、富集、回收钯时可通过颜色判断萃取状态及柱子的使用情况,并且柱子选择性好,稳定,富集分离能力强,使用方便。

1023

1023

0

0

本发明采用压球工艺制备石墨质型炭的方法,其特征是:采用石墨化碳素制品回收料为原料;采用压球机压球工艺生产,具体步骤包括:原料选择→粒度控制→挥发分含量调整→压球机线压比和压球尺寸确定→压球机压球→合格球体的分离→煅烧设备和煅烧温度确定→石墨质型炭,所制得的石墨质型炭体积密度为1.59g/cm3,耐压强度达到39Mpa,本发明保护了资源、充分利用了资源、净化了环境,生产出高质量的冶金型焦产品。

1186

1186

0

0

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种多叶片铁水脱硫搅拌装置,它包括法兰连接件(1)、与所述法兰连接件(1)固定相接的搅拌轴(2)、与搅拌轴(2)下部固接的搅拌叶片(4);在所述搅拌叶片(4)的上部固定配有螺旋叶片(5);在所述搅拌叶片(4)的底部固定设有辅助搅拌叶片(6);所述搅拌叶片(4)立面纵向偏角10º≤a≤20º。本发明结构简单,成本低廉,使用寿命长,搅拌头可在低转速状态下运行。

816

816

0

0

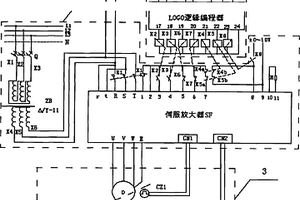

一种应用于冶金工业自动控制及保护领域的高炉布料伺服控制装置,它由伺服驱动单元、逻辑控制单元以及执行单元组成,所述的伺服驱动单元中的变压器ZB一次通过自动开关与进线电源连接,二次通过接触器与伺服放大器SF的电源输入端相连接,伺服放大器SF的电机驱动电源输出端及检测端与执行单元相连,逻辑控制单元通过继电器无源接点与伺服驱动单元相连。本实用新型有益效果在于,伺服系统控制精度高,伺服电机待机状态下防爬行。

724

724

0

0

一种在电梯曳引轮轮槽表面制备耐磨涂层的方法,利用高功率激光器,通过激光快速扫描在轮槽表面熔覆与基体成冶金结合的良好的韧性打底过渡层,并通过激光熔覆在打底合金表面制备耐磨及抗蚀性能优良的并与钢丝绳摩擦系数匹配的钴基合金,其特点是:先进行轮槽表面预处理;然后选择合金粉末和自动送粉装置;在轮槽表面进行激光熔覆打底合金和激光熔覆与钢丝绳摩擦系数匹配的钴基合金粉末,使轮槽表面形成0.5-1.2mm的抗磨损涂层;最后进行熔覆后探伤检验。本发明具有生产率高、能耗低、熔覆层加工余量小、成品率高以及综合成本低等特点。

850

850

0

0

本发明涉及一种GCr15轴承钢的制备方法,属于冶金材料领域。一种GCr15轴承钢的制备方法,所述方法包括轧制和退火的步骤,其中,所述退火的步骤为:钢材终轧结束后立即以10~30℃/s的速度水冷至450℃~510℃,随后将钢材加热至亚临界温度690℃~710℃进行退火,退火时间4~5h,最后空冷至室温。本发明的方法利用了轧后余热,节省了能源,缩短了生产周期。

1063

1063

0

0

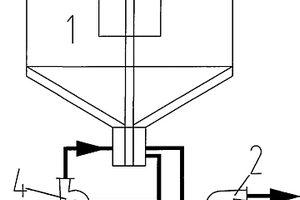

本发明公开了一种冶金生产领域的沉降分离装置,尤其涉及在氧化铝生产过程中的赤泥沉降分离洗涤过程的一种防止分离底流固结的装置。一种防止分离底流固结的装置,包括沉降槽、底流泵,在沉降槽的底部下料区设有底流循环泵。本发明的优点和效果如下:本发明采用了排底流与底流循环相结合的工艺取代了原来的传统排底流工艺,使沉降槽的下料区形成长期的循环扰动状态,防止分离底流在下料区固结,使液固分离设备能够长期平稳运行。

北方有色为您提供最新的辽宁有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!