全部

1296

1296

0

0

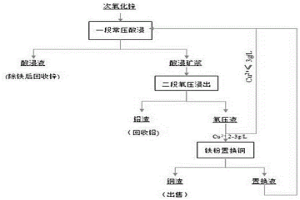

本发明涉及一种从次氧化锌中回收铜的方法,属于有色金属湿法冶金领域,本发明采用一段常压+二段氧压工艺处理次氧化锌,一段常压酸浸时铜沉淀入渣,二段氧压浸出时铜被再次浸出,氧压浸出液返回一段常压酸浸,使氧压浸出液中铜得到逐步富集,采用铁粉置换铜,可使次氧化锌中90%以上的铜得到回收,产出的铜渣含Cu60‑75%,Fe8‑20%,从而实现从次氧化锌中回收铜。

906

906

0

0

本发明涉及湿法冶金技术领域,尤其是一种两步氧化酸浸处理铜镉渣回收有价金属方法,利用常温常压下两次氧化‑酸浸工艺,使得铜镉渣中Cu、Zn、Cd、Ni、Co浸出到浸出液中的浸出率均达到了98%以上,降低了传统工艺能耗高,成本大的缺陷,有助于实现产业化推广,且利用活性炭对除镍钴滤液吸附处理,降低残留在除镍钴滤液中有机成分,再利用锌粉置换镉,使得海绵镉的品质得到了提升,且经碱熔铸锭工艺后,所得镉锭中镉的质量百分数达到了99.81%以上,极大程度提高了镉锭的品质,提高了产品附加值。

963

963

0

0

本发明涉及一种快速判断矿石黏土含量的方法,属于湿法冶金堆浸领域,所述方法包括:取用一定量采矿地质钻孔矿石样品进行筛分,根据矿石粒径大小由大至小筛分出若干个粒级区间,取各粒级区间矿石样品一定重量分别置于烧杯中,用萃余液将其分别进行三次浸没将每次浸没后的矿石样品洗涤、过滤、烘干,将烘干后各粒级区间矿石样品进行筛分,清除粒径小于一定大小的矿石样品后称重,得到各粒级区间矿石样浸没后减重量;根据三次浸没时间点矿石减量率平均值计算该矿石样品的最终减量率计算矿石样品中的黏土含量。通过测定矿石样品减量率,快速判断出矿石黏土含量,根据黏土含量的不同确定矿石性质,避免出现矿堆渗滤性不足的情况。

1042

1042

0

0

本发明提供了一种甲基磺酸体系铅电解精炼废液净化方法,属于有色金属湿法冶金技术领域。本发明首先将铅电解精炼废液pH值调节至1~3,得到调节液;再添加硫酸使调节液中的Pb2+离子以PbSO4形式沉淀,液固分离后的含铅滤渣作为炼铅原料;所得滤液采用氧化剂使Sn2+离子氧化成Sn4+离子,得到氧化液;向氧化液中添加钙系沉淀剂,使其中Sn4+离子以CaSnO3形态沉淀,液固分离得到含锡滤渣作为炼锡原料,除锡后液采用离子交换吸附深度净化除杂后进行蒸发浓缩回收磺酸盐副产品,由此完成铅电解精炼废液的净化处理。本发明通过分步沉淀技术实现铅、锡元素的高效分离和回收,具有经济环保、工艺简单、可操作性强等优点。

938

938

0

0

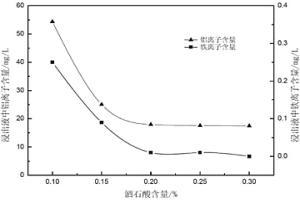

本发明属于湿法冶金技术领域,具体涉及一种富含石膏低品位铀矿堆浸处理工艺。包括以下步骤:将矿石破碎,控制+10mm矿石质量占比4%‑10%;将破碎矿石与水拌合均匀;将拌合均匀的矿石转移至堆场进行筑堆;堆浸初期采用硫酸溶液进行喷淋,全天不间断连续喷淋;针对所得浸出液吸附铀,饱和树脂进入淋洗工序,吸附尾液返回配制淋浸剂;停止喷淋,然后工业水洗堆、卸堆,堆浸渣石灰中和后排至尾矿库。通过控制破碎矿石粒度,可达到缩短堆浸周期,提高铀浸出率的目的。同时拌水润湿矿石使硬石膏矿物预先膨胀,防止矿石直接筑堆出现渗透性下降引起矿堆表面积液问题。

1262

1262

0

0

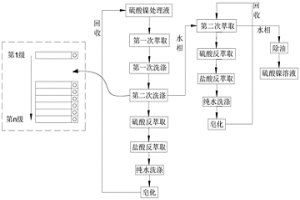

一种从混合氢氧化镍钴制备电池级硫酸镍、硫酸钴的方法,属于镍钴湿法冶金技术领域。用硫酸浸出混合氢氧化镍钴,再采用镍/钴/锰基中和剂去除溶液中的铁铝,液固分离得到除铁渣酸溶回收镍钴,除铁后液加入沉淀剂(氟化镍、氟化钴、氟化锰中的一种或者多种)去除体系中的钙镁离子。除钙镁后液采用皂化后的P204萃取剂脱除Mn、Cu、Zn等杂质,P204萃余液采用皂化后的P507萃取剂分离镍钴,得到电池级硫酸镍、硫酸钴溶液,蒸发结晶得到产品。本发明极大减少氧化钙的用量,极大减少向体系引入的钙离子的量和相应的镍钴损失,避免硫酸钙结晶对萃取的影响,减少P507萃取操作量,降低提纯成本。

1121

1121

0

0

本发明属于湿法冶金技术领域,具体涉及一种低品位钼矿酸性浸出液除杂的工艺方法。本发明包括如下步骤:步骤1、对低品位钼矿进行磨矿,然后进行加压酸性氧化浸出得到酸性矿浆;步骤2、将上述步骤1所得酸性矿浆进行调电位,除铁;步骤3、对步骤2所得矿浆进行除铝,过滤;步骤4、对步骤3所得的滤液进行除硅,絮凝,得到上清液;步骤5、对步骤4得到的上清液进行调电位,除钙;步骤6、对步骤5得到的上清液进行过滤操作,得到浸出液。本发明能够为酸性环境下的含钼浸出液除杂提供了一条高效率、低成本、清洁环保的新途径。

912

912

0

0

本发明属于湿法冶金技术领域,公开了一种利用黑铜渣生产硫酸铜的工艺方法,以解决现有技术中黑铜渣处理的难题,本发明利用黑铜渣生产硫酸铜,解决了无法将黑铜渣重新熔炼或是焙烧的企业的难题,本发明提供了一种新型的黑铜渣处理工艺,该工艺便于实现工业化操作,黑铜渣中的砷可通过化学除杂的方式除去,砷渣进入专用危废填埋场深埋,实现了砷的开路,解决了原有黑铜渣处理工艺中砷随烟气一起排放到空气中而造成的环境污染问题。本发明利用黑铜渣生产硫酸铜,解决了企业在硫酸铜生产过程中的原料问题,实现了多原料、多途径生产硫酸铜,对企业降本增效方面具有一定的现实意义。

1005

1005

0

0

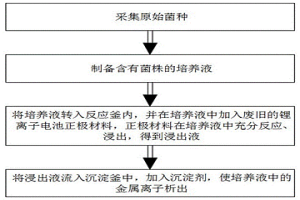

本发明公开了一种通过微生物配合发酵釜与沉淀釜浸出金属离子的方法,具体方法步骤如下:步骤一、采集原始菌种;步骤二、制备含有菌株的培养液;步骤三、将培养液转入反应釜内,并在培养液中加入废旧的锂离子电池正极材料,正极材料在培养液中充分反应、浸出,得到浸出液;步骤四、将浸出液流入沉淀釜中,加入沉淀剂,使培养液中的金属离子析出。该方法通过微生物浸出金属离子,替代了传统湿法冶金过程中酸的作用,将大大降低酸对周围环境的污染和危害,且投资小,易操作,绿色安全,经济高效。

1210

1210

0

0

一种硫酸镍提纯方法,属于湿法冶金技术领域。硫酸镍提纯方法包括在酸性条件下,采用第一萃取剂对硫酸镍处理液进行第一次萃取使硫酸镍处理液中的金属离子进入有机相,分离得到第一有机溶液和第一水溶液;采用硫酸对第一有机溶液进行第一次洗涤,分离得到第二有机溶液和第二水溶液;采用硫酸对第二有机溶液进行第二次洗涤,分离得到第三有机溶液和第三水溶液;采用第二萃取剂对第三水溶液进行第二次萃取使镁离子进入有机相,分离得到第四有机溶液和硫酸镍溶液。此提纯方法工艺流程短,在提纯工艺中并没有引入新的杂质,得到的硫酸镍溶液纯度高、品质好。

1144

1144

0

0

本发明公开了一种通过联合浸出工艺从红土镍矿中回收镍、铁和硅的方法,涉及红土镍矿的湿法冶金工艺,具体而言,涉及在同一工艺中对这种矿石的腐泥土进行硫酸常压浸出以及利用常压浸出液对褐铁矿进行加压浸出,在回收镍(钴)的同时对矿石的主要成分铁和部分硅进行经济有效的回收。实现在同一工艺中处理腐泥土矿与褐铁矿的同时,采用常压酸浸和中等压力浸出相结合工艺,克服了现有高压酸浸工艺需要高压釜及相关设备,造成成本、维护费用昂贵的缺陷,以及解决了该酸浸工艺酸量消耗高且仅限于处理褐铁矿类原料的技术问题,具有比常压浸出工艺更高的镍、钴回收率,易对浸出渣进行有效分离等有益效果。

1001

1001

0

0

本发明涉及湿法冶金技术中浸出液除杂的新方法,特别是一种离子型稀土矿除杂的方法。本发明包括以下步骤:A、浸出液的配制:将稀土浸出剂、抑杂剂酒石酸溶于水,充分混合搅拌溶解得到浸出液,浸出液中稀土浸出剂质量百分浓度为1—6%,酒石酸的质量百分浓度为0.01—1.0%,稀土浸出剂与酒石酸的质量比为2—100;B、浸出过程的控制:用配制好的浸出液对离子型稀土矿进行抑杂浸出,浸出液的流速为0.5—10ml/min,原矿含水质量百分比:0—20%,液固比为:0.6:1—1.4:1。经过抑杂浸出后获得的浸出液中杂质离子的含量降低了90%以上,还具有能耗低、成本低、操作安全简单等优点。

749

749

0

0

本发明涉及一种含锌资源同步浮选‑硫酸化焙烧回收锌的方法,属于湿法冶金技术领域。本发明将闪锌矿、菱锌矿、氧硫混合锌矿、低品位氧化锌矿、高炉瓦斯灰或电炉烟尘等含锌原料进行破碎细磨,然后进行一次粗选‑两次扫选得到锌精矿,锌精矿干燥后进行焙烧,所得焙砂利用稀酸溶液浸出,酸浸渣利用氨性溶液进行浸出,浸出完成后液固分离得到氨浸液和氨浸渣,氨浸渣重新进行酸浸,将酸浸液和氨浸液合并,然后进行电积,制得高纯电锌;本发明具备锌回收率高,污染少,时间短,处理锌资源广泛等特点。

1190

1190

0

0

本发明公开了一种硬锌真空冶炼炉渣的氧化焙烧方法,基于双氧水、二氧化锰、氯酸盐等氧化剂具有高吸收微波的特性及低频微波辐射穿透能力强的原理和氧化铁、氧化铅也是高吸收微波的物质,将双氧水或二氧化锰或氯酸盐按铁、铅总量的1‑1.5倍加入已破碎的硬锌真空冶炼炉渣中并混合均匀,再用频率为2‑10GHz,功率为500‑2000W的微波进行辐射20‑60min,控制温度300‑500℃,真空冶炼炉渣中铁合金和铅合金的氧化率达到95%以上。本发明将合金状态的真空冶炼炉渣拌合氧化剂后能高效吸收微波,产生瞬间高温,快速均匀氧化合金为金属氧化物,以利于湿法冶金浸出,其特点是微波场中的热利用率高、时间短、能耗低,而且清洁干净,不会污染物料和环境。

979

979

0

0

本发明属于湿法冶金领域,尤其涉及一种通过机械搅拌分离萃取槽中水相和有机相的方法。水相与有机相在混合室中混合2~7min后,经溢流进入萃取槽的澄清室内,在澄清室内采用搅拌桨进行低速破乳搅拌或高速离心搅拌,所述的低速破乳搅拌是采用搅拌桨以5~200rpm的速度低速破乳搅拌3~7min,所述的高速离心搅拌是采用搅拌桨以500~3000rpm的速度离心搅拌2~6min。本发明通过机械搅拌的推动作用从根本上提高了萃取槽澄清室内两相分离速率,并大幅度降低了萃取槽澄清室体积,提高萃取过程的生产效率,将水相与有机相分离时间缩短到与混合时间相匹配,则生产效率可提高一倍,其中,采用低速破乳搅拌的生产效率可提高15%以上,采用高速离心搅拌的生产效率可提高20%以上。

852

852

0

0

本发明涉及湿法冶金技术领域,具体而言,涉及高价锰氧化物及其制备方法、硫酸镍锰溶液的制备方法。所述高价锰氧化物的制备方法包括以下步骤:向除铜锌钙后的氯化铜锰液中加入氧化剂和中和剂,进行锰的氧化沉淀反应,固液分离后,得到高价锰氧化物;其中,所述高价锰氧化物包括:四氧化三锰、二氧化锰、碱式硫酸锰和氢氧化锰;所述除铜锌钙后的氯化铜锰液的pH为3.0~5.0;在所述进行锰的氧化沉淀反应的过程中,溶液体系的pH为7.0~10.5。该制备方法简单易行,操作条件温和,锰收率高,以氯化铜锰液为原料制备得到可再利用的高价锰氧化物,减少了萃取剂的投入成本,同时在保持原有运行成本的前提下,获得了大量的氧化剂。

890

890

0

0

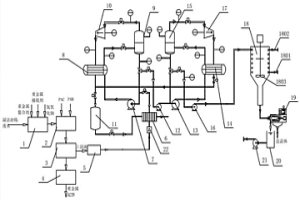

本实用新型公开了一种含高盐废水处理系统,主要用于处理湿法冶金废水,包括:反应池、絮凝池、快速沉淀池、重金属富集单元、暂存池、预热器、一级循环泵、一级加热器、一级闪蒸器、一级压缩机、凝液罐、过料泵、二级循环泵、二级加热器、二级闪蒸器、出料泵、二级压缩机、冷却结晶器、冷却水进口、冷却水出口、搅拌装置、离心机、母液罐、母液泵、流量计;所述的冷却结晶器内部还设有搅拌装置,防止结晶固体在冷却结晶器内部形成挂壁,所述的一级闪蒸器和二级闪蒸器上部还设置有除沫器丝网,防止在一级闪蒸器和二级闪蒸器产生蒸汽携带的盐溶液气沫进入压缩机;本实用新型采用二级闪蒸,蒸汽热量利用彻底,同时本系统可实现连续化作业。

1143

1143

0

0

本发明涉及一种复合萃取剂及该复合萃取剂萃取分离回收铟的方法,属于湿法冶金技术领域。该复合萃取剂,包括以下体积百分比组分:5%~30%P204,5%~20%TBP,5%~20%TRPO和40%~70%磺化煤油。首先将萃铟原液加入复合萃取剂萃取,萃取完成后分离后得到载铟有机相;将得到的载铟有机相按照相比为5:1~15:1加入以硫酸和盐酸组成的混酸进行反萃10~15min,分相后得到反萃液;向得到的反萃液按照液固比8~15ml/g加入金属置换,最终获得海绵铟。本发明利用复合萃取剂中不同性质官能团均参与萃取反应,从而提高萃取剂的选择性萃取能力和降低铟的反萃性能。

733

733

0

0

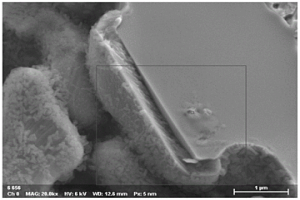

本发明公开一种用于吸附硫代硫酸盐体系中的金的核壳材料的制备方法,属于湿法冶金、贵金属回收领域。本发明所述方法采用在碱性条件下同时完成二价铁与三价铁的共沉淀、正硅酸乙酯的水解及硅烷化试剂的水解缩合三种反应,最终合成出一种核壳式Fe3O4@SiO2材料。该材料不仅能够有效回收硫代硫酸盐体系中的金(Ⅰ),且具有工艺流程简单,耗时短,能耗投入低等特点,体现出良好的应用前景;此外,制备的磁性材料在吸附硫代硫酸盐体系中的金(Ⅰ)后,能够通过磁铁的作用实现从矿浆中将载金吸附剂快速分离出来,无需进行固液分离操作,可大大降低回收成本。

1166

1166

0

0

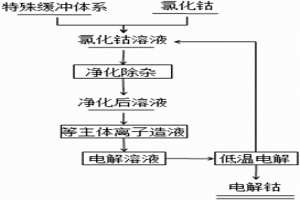

本发明属于湿法冶金领域,具体为一种降低电解钴脆性的方法,包括如下步骤:1)将无水氯化钴溶解于缓冲体系中,制成pH为3.5‑4.0的60~100g/L的氯化钴溶液;2)氯化钴溶液通过过滤、树脂吸附和萃取交换净化,去除杂质;3)监控溶液钴离子浓度<60g/L时,加入一定量的无水氯化钴,溶解后循环混合均匀,以稳定氯化钴溶液体系中钴离子的浓度为60~100g/L;4)将得到的溶液放入电解槽中进行低温直流电解,制备电解钴;5)电解液动态循环。该方法电解制备得到的阴极钴产品致密度高,脆性不大,便于后续的剪切加工。降低电解钴的脆性,有利于提高电解钴产品的可利用率,并大大降低产品生产成本。

863

863

0

0

本发明涉及湿法冶金领域,具体地,本发明涉及一种次生硫化铜矿两段生物堆浸方法。本发明的次生硫化铜矿两段生物堆浸方法,包括以下步骤:1)将破碎后的次生硫化铜矿送入堆场筑堆进行第一阶段浸出,直至最后一层矿石中浸出40%~50%的铜,其中,喷淋液中硫酸浓度大于等于20g/L,Fe3+浓度大于等于15g/L;2)使步骤1)第一阶段浸出后的次生硫化铜矿进行第二阶段浸出,采用1.2< pH< 1.5的喷淋液,当浸出液温度小于45℃时,减少喷淋强度;3)第一阶段浸出和第二阶段浸出的混合浸出液,依次经萃取、反萃和电积后得到阴极铜。本发明工艺简单,过程参数容易控制,有效促进次生硫化铜矿的浸出,显著降低浸出渣铜品位,从而有效提高资源的综合利用率。

904

904

0

0

本发明公开了一种分离高铜高冰镍阳极中铜的方法,属于湿法冶金技术领域,包括镍电解阳极液用碳酸镍或碳酸钠溶液进行调整pH;调整pH值后的镍电解阳极液进入萃取除铜工序,萃铜余液使用硫氢化钠溶液进行深度除铜,完全符合生产电解镍的标准。高冰镍未经磨浮分离而直接铸阳极电解工艺,尤其当高冰镍中含铜较高时,铜大部分进入到阳极液中将造成除铜困难,给工业化生产电解镍增加成本。本发明可以带来如下有益效果:提高镍电解系统中对于复杂成份原料的适应性,尤其是含铜10%~20%范围内的高铜原料的适应性。同时由于复杂原料采购价格普遍具有优势,增加企业营收利润,本发明的技术方案较现有技术具有更广范的应用前景。

930

930

0

0

本发明涉及一种采用低共熔溶剂电解三氧化二铁制备四氧化三铁的方法,属于湿法冶金和材料技术领域。制备阴极片:将三氧化二铁、PVA粘结剂和造孔剂混合,压制成型,然后在800℃条件下焙烧3h,制得阴极片;配置低共熔溶剂:将氯化胆碱与乙二醇混合均匀形成低共熔溶剂;以石墨为阳极,制备得到的阴极片为阴极,在低共熔溶剂中进行直流电解,阴极片上的三氧化二铁还原为四氧化三铁;将得到的四氧化三铁用乙醇、蒸馏水超声洗涤,真空干燥后即得到四氧化三铁。该方法不仅工艺流程短,制备方法简单,能耗低,而且对设备的要求低。

813

813

0

0

本发明属于湿法冶金提钒领域,具体涉及一种利用电容去离子技术分离富集四价钒的方法,包括以下步骤:(1)将碳材料和酸性膦型萃取剂混合,得到负载碳材料(2)将负载碳材料、粘结剂、溶剂按一定比例混合,均匀喷覆(涂抹)在集电极表面,烘干后得到电极板;(3)将电极板平行置于电容去离子模块中,连接直流电源,然后将pH为1.2~3的四价钒溶液通入电容去离子模块进行吸附处理;(4)吸附完成后,短接或反接电极板的正负极,通入稀硫酸,进行脱附过程,最终得到富钒液。本发明具有操作简单,能量消耗小、药剂使用量少和环境友好等优点。

1147

1147

0

0

本发明提供一种从富铟烟尘中氧压提取铟的方法。其特征在于采用湿法冶金的氧压酸浸技术对难处理的铅锡反射炉含铟烟尘进行浸出提铟,并高度富集原料中的有价金属后进行回收;浸出液净化除杂、萃取、置换和电解提纯,从而得到大于99.995%以上的电铟产品。该工艺方法能明显提高铅锡反射炉含铟烟尘铟浸出率及有价金属富集率,达到综合回收的效果,从而使铟冶炼废水能够低成本处理后达标排放,消除了铟提取过程的环境污染。过程中铟浸出率达97%以上,浸出渣含铟小于0.01%,铅、锡、铋、锌富集率达到98%以上,精铟产品质量达到99.995%以上,并得到含Pb>60%的铅富集渣。该方案既可以单独成系统也可用于旧工艺的改进和完善,具有较高的推广利用价值。

1046

1046

0

0

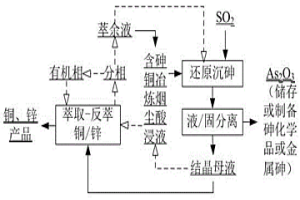

本发明涉及一种含砷铜冶炼烟尘酸浸液砷、铜、锌高效分离与回收的方法,属于湿法冶金与环保技术领域。向含砷铜冶炼烟尘酸浸液中通入SO2还原沉淀砷,过滤得到晶体和结晶母液;将结晶母液采用有机溶剂萃取‑反萃回收铜,得到铜产品和萃铜余液;将得到的萃铜余液采用有机溶剂萃取‑反萃回收锌,得到锌产品和萃锌余液,萃锌余液用于浸出含砷铜冶炼烟尘。本发明采用气体还原与溶剂萃取有机结合的方式分离与回收含砷铜冶炼烟尘酸浸液中的砷、铜和锌,其分离、回收效率高,不产生含砷剧毒气体和含砷危废渣污染生态环境,铜和锌产品不含砷、附加值高。

1146

1146

0

0

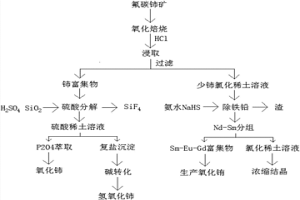

本发明公开了一种氟碳铈矿中氟和铝的综合利用工艺,属于湿法冶金领域。本发明以氟碳铈矿经过氧化焙烧‑盐酸浸出‑碱转‑盐酸浸出得到的二优渣和通过酸碱联合法分解氟碳铈矿得到的调值渣为原料,进行对含氟废水的处理。它包括以下步骤:1)将铝土矿或含铝固废溶解于氢氧化钠溶液中形成铝酸钠溶液;将调值渣和二优渣分别加入氢氧化钠溶液进行碱转化;2)将二优渣碱转废水、调值渣碱转废水和铝酸钠溶液混合均匀;3)将混合物通入转窑尾气进行二氧化碳沉淀得到氟化铝。本发明的优点是:提高了原矿中氟元素的利用率,消除了含氟废水的排放,减少了二氧化碳排放,实现了资源综合利用。

894

894

0

0

本发明属于固体废物回收技术领域,具体涉及一种从废旧锂离子电池中回收得到2D锰的方法。该方法将废旧锂离子电池电极材料于真空条件下先进行原位氧化还原反应,得到锰单质后升温使其气化,锰蒸汽扩散至低温区冷凝结晶得到2D的锰晶体,具有独特的光学、电学特性,经济效益高;并且该方法完全以废旧锂离子电池电极材料为原料,无需外加试剂,节约成本,避免了湿法冶金对环境造成的二次污染,环保清洁。

750

750

0

0

本发明涉及一种富锗氧化锌烟尘浸出方法,属于湿法冶金技术领域。本发明通过两段浸出、三步控制的方法,一段浸出时将氧化锌烟尘分为浸出原料、中和原料两类,二段浸出时将一段浸出的两类渣(底流)进行协同浸出,首段先进行氧化锌烟尘的酸性(终点酸度20~40g/L)浸出(即低酸控氧浸出)、然后再分别对酸浸液和酸浸底流进行中和还原、协同浸出的工艺配置,分步实现锌锗的高效浸出、铁离子的还原、浸出液pH的控制。在首段先进行弱酸(终点pH1.5~3.5)浸出、再高酸浸出的工艺流程基础上,优化氧化锌烟尘的浸出工艺,使浸出体系酸浓度介于传统的弱酸(终点pH1.5~3.5)浸出和高酸(终点酸度80~120g/L)浸出之间,从而使反应条件有利于氧气对硫化物的氧化,以提高锌、锗浸出率。

北方有色为您提供最新的有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!