全部

752

752

0

0

一种复合材料管内涨法成型模具,属于航空复合材料成型领域。金属芯模一的锥形连接凸台匹配插入金属芯模二的锥形孔内,金属芯模一和金属芯模二通过嵌入挡槽一和挡槽二内的挡键固定连接,金属芯模一另一端设有充气孔,金属芯模一和金属芯模二的侧壁上设有数个通气孔;下模体和上模体的型腔内由内至外依次装有金属芯模及硅胶气囊,硅胶气囊外侧面包裹用于制作复合材料管的复合材料层,硅胶气囊的两端分别用卡箍扎紧,金属芯模另一端可拆卸连接有端盖;下模体的上端面位于型腔的两侧沿轴向分别设有溢胶槽和密封槽,下模体和上模体的两个侧壁上均设有数个通风孔,下模体和上模体通过数个螺栓紧固连接。本实用新型用于复合材料管的成型。

1006

1006

0

0

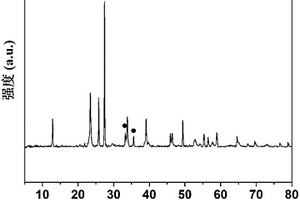

本发明提供的是一种以蛋壳为原料制备羟基磷灰石与水滑石复合材料的方法。(1)将表面清洗干净的蛋壳在313-393K温度下干燥1-12h后,再在573-1273K温度下焙烧1-12h,即得焙烧产物;(2)在0.56-5.6g焙烧产物中加入50mL蒸馏水,搅拌均匀,加入50mL?NaH2PO4溶液混合,即得反应液I;(3)将反应液I超声处理0.5-48h,加入50mL三价Al或三价Fe的可溶性盐溶液,即得反应液II;(4)反应液II经过0.5-48h反应,过滤、干燥即制得羟基磷灰石/水滑石复合材料。本发明是一种简单的、低成本的且利于实际生产的制备方法。最重要的是,本发明使利用无机药物载体同时负载多种药物成为可能。

762

762

0

0

本发明是一种测量复合材料零件漆层厚度的方法,该方法的步骤是:(1)在复合材料载体上的干膜漆层上,向下垂直加工一个V型的测量孔,测量孔的底部圆孔座落在复合材料载体上;(2)测量测量孔底部圆孔的边缘与顶部圆孔的边缘之间的距离S,用以下公式计算干膜漆层的厚度D:D=S×F,式中:F为系数值,F的取值应该是tgα×20,α为钻头切角,与现有技术相比,本发明方法准确地测定了复合材料载体上的干膜漆层厚度。而且测量方法简单可靠。

1010

1010

0

0

复合材料螺旋桨的整体成型模具及其制造方法,它涉及一种螺旋桨的整体成型模具及其制造方法。本发明为解决现有螺旋桨的桨毂与桨叶轴系振动、桨叶根部易破坏的问题。模具:上模分型曲面上设有上模桨叶腔,下模上的每个下模块上设有与上模块上的上模分型曲面相配合的下模分型曲面,下模桨叶腔与上模桨叶腔正对,下模上的每个下模分型曲面和密封槽中配合有一个上模块,盖板设置在三个上模块的上端面上,且盖板上的每个模块槽中配合装有一个上模块。方法:一、设计铝套;二、制作铝合金桨毂;三、裁剪多块上模纤维布和多块下模纤维布;四、制作桨叶;五、放置铝合金桨毂;六、合模;七、注入环氧树脂;八、加压成型。本发明用于制造复合材料螺旋桨。

888

888

0

0

一种低成本复合材料芯管及其制造方法,本发明涉及用于聚酯薄膜、聚氯乙烯薄膜和聚乙烯薄膜等卷绕的复合材料芯管及其制造方法,它为了解决现有薄膜卷绕纸芯管刚度不足,钢制芯管自重大且磕碰难修复的问题。本发明低成本复合材料芯管是由外表面层卷绕在内结构层复合形成管体,其中内结构层的材质按照质量份数由20~50份的常温固化树脂体系和50~80份的纤维复合而成;外表面层的材质按照质量份数由40~80份的常温固化树脂体系、20~60份表面毡和黑色染料糊复合而成。本发明所述的复合材料芯管具有承载能力强、质量轻、表面粗糙度高和磕碰可修复性等优点。

1000

1000

0

0

一种金刚石/金属基复合材料的高效制备方法,涉及一种金刚石/金属基复合材料的制备方法。为了解决现有金刚石表面制备碳化物涂层的方法能量损耗大、金刚石易发生石墨化和工艺复杂的问题。称取具有金属镀层的金刚石粉装填于石墨模具中,振实,进行低温扩散处理和高温反应处理,气压浸渗。本发明通过改变预热温度曲线,对金刚石进行低温长时间扩散和高温短时间反应的处理,高温短时间反应避免了金刚石发生石墨化,在复合材料制备过程中在金刚石表面原位合成了一层致密的碳化物涂层,减少了能量损耗,工艺简单、效率高、产品质量和稳定性易把控、成本低、易于实现产业化生产及应用。本发明适用于制备金刚石/金属基复合材料。

817

817

0

0

本发明提出了一种薄壁带导轨筋复合材料管的脱模装置及脱模方法,属于复合材料管体脱模领域。解决了薄壁带内导轨筋的大长径比复合材料管件难以脱模的问题。它包括水压灌注筒、第一连地定位板、第二连地定位板、带筋槽芯轴和油缸机构,所述带筋槽芯轴外侧为待脱模产品,所述待脱模产品水平设置在第一连地定位板和第二连地定位板之间,所述水压灌注筒和第一连地定位板通过螺纹连接,所述带筋槽芯轴贯穿第一连地定位板和第二连地定位板的中间开口,所述带筋槽芯轴牵引方向侧连接油缸机构,另一侧位于水压灌注筒的内部。它主要用于薄壁带导轨筋复合材料管的脱模。

1124

1124

0

0

一种碳微球/纳米铁氧化物磁性复合材料的制备方法,它涉及一种水处理用磁性复合材料的制备方法,本发明要解决现有吸附剂重金属吸附容量小和不易分离去除的问题。制备方法:一、葡萄糖水热反应,冷却后用去离子水和无水乙醇洗涤,真空干燥得到碳微球;二、碳微球加入水中超声分散,加入三价铁盐和二价铁盐,加热搅拌,滴加碱性溶液调节体系pH后水浴陈化,用磁铁分离固体产物,固体产物洗涤后经真空干燥得到磁性复合材料。本发明磁性复合材料吸附容量大,在25℃对Cd2+的平衡吸附量为71.03mg·g-1,可通过磁分离方法进行快速分离,主要应用于水处理领域。

1106

1106

0

0

一种双Ω形碳纤维复合材料充气伸展臂,它涉及一种充气伸展臂。本发明为了解决现有钢条增强的充气式展开支撑杆所存在的抗弯刚度低、易磁化,长期存储易产生塑性变形的问题。所述外壳体为碳纤维复合材料外壳体,且所述外壳体为由两个呈Ω状的薄壁壳对扣粘接成型的筒体,内胆的两端各与一个端头盖封固连接,外壳体的两端分别与一个端头盖固接,在外壳体的侧壁上开有排气孔;一副粘扣条的钩面、毛面分别对应缝接在每个呈Ω状的薄壁壳的外侧壁上,使所述充气伸展臂采用卷曲方式进行折叠时通过粘扣条的粘接力牢固地收拢在一起。本发明可用于重力梯度杆、太阳帆、太阳能帆板等结构的展开驱动机构中。

本发明公开一种纳米铬酸铋/g‑C3N4改性MOFs复合材料制备方法及其应用,所述MOFs材料为类沸石咪唑酯骨架材料,以咪唑‑2‑甲酸为有机配体,以Zn2+、Ni2+、Co2+为无机配体,通过酰胺化反应及酯化反应与功能化g‑C3N4接枝共聚,负载纳米铬酸铋催化剂,包括以下步骤:S1:制备功能化g‑C3N4;S2:制备无机配体溶液;S3:制备有机配体溶液;S4:制备g‑C3N4改性MOFs复合材料;S5:将所得g‑C3N4改性MOFs复合材料加入0.15~0.2mol/L K2CrO4溶液中,浸渍吸附0.5~3h,再滴加乙酸铋‑盐酸溶液,25℃室温下,搅拌反应1~6h,过滤、洗涤、干燥,即得。本发明改性MOFs复合材料具有三维沸石拓扑结构、高孔隙率、高稳定性、高催化活性特点,高效分离光生电子和空穴,应用于催化氧化芳香醇制芳香醛。

1437

1437

0

0

本发明提供了一种TC4余粉再利用制备钛基复合材料的方法,该方法包括:(1)将TC4余粉和二硼化钛粉进行球磨处理,得到混合粉体;(2)将所述混合粉体进行真空热压烧结处理,得到所述钛基复合材料。本发明提供的方法能够再利用3D打印技术和粉末冶金技术无法利用的钛合金余粉,制备得到综合性能优异的钛基复合材料,同时实现了低成本制备钛基复合材料。

一种纳米碳化硅和空心玻璃微珠混合增强多孔铝基复合材料的制备方法,涉及一种铝基复合材料的制备方法。为了解决空心玻璃微珠强度低、以及采用空心玻璃微珠制备的多孔铝基复合材料强度低和吸能效果差的问题。方法:称取空心玻璃微珠、碳化硅增强体、铝金属粉末和铝锭,将碳化硅增强体与空心玻璃微珠混合得到复合粉体,将干燥后的复合粉体与铝金属粉末进行混合得到混合粉体,混合粉体装填到石墨模具中得到预热的预制体;制备熔融的铝金属;最后液态铝浸渗。本发明通过将纳米碳化硅与空心玻璃微珠进行混合,碳化硅增强体可以均匀的覆盖在玻璃微珠表面,二者形成机械结合,提高了空心玻璃微珠的承载能力,使得复合材料具有较高的孔隙率。

1050

1050

0

0

本发明公开了一种功能梯度压电复合材料集成器的设计方法,属于柔性电能收集技术领域。本发明首先通过放置于发力部位的多个压力传感器提取测试者在移动时受力部位受到的交变应力;然后通过压电复合材料的有限元模型得到输出电压、复合材料电阻与输入应力及陶瓷质量分数的函数关系;再然后设计集能器外形并离散化处理,根据各离散单元的串并联关系,建立总输出电压与各单元电压及电阻的函数关系,并采用模拟退火算法对其进行优化设计以确定各块材料的压电陶瓷质量分数;最后根据结构参数进行建模,得到考虑人体运动时身体发力部位的状态的个性化功能梯度压电复合材料集能器,有效提高功能梯度集能器的能量转换效率。

本发明公开了一种光增感型多孔氧化锡复合材料、其合成方法及环境传感器,属于化工技术和传感器技术领域。该多孔氧化锡复合材料的合成方法包括以下步骤:利用P123、四氯化锡与乙酸铵溶液制得第一沉淀物;将第一沉淀物用酸溶液浸泡后,再依次进行清洗、干燥和煅烧处理,得到二氧化锡粉末;利用钛酸丁酯、环己烷、盐酸和乙醇制得第二沉淀物;将第二沉淀物进行干燥后,得到二氧化钛粉末;将上述二氧化锡粉末和二氧化钛粉末进行混合后,即可得到多孔氧化锡复合材料。将该多孔氧化锡复合材料制成二氧化氮气体传感器,可以大大提高气体传感器的灵敏度以及降低气体传感器的响应恢复时间。

1167

1167

0

0

一种黑磷/聚乙烯亚胺/半导体氧化物复合材料及制备方法和应用,涉及一种半导体氧化物复合材料及制备方法和应用。本发明为了解决黑磷容易在空气或水中极易被部分氧化以及现有的检测氮氧化物的敏感材料在室温下选择性差和灵敏度低的问题。该复合材料由黑磷、聚乙烯亚胺和半导体氧化物制成;制备方法:一、制备薄层黑磷悬浊液;二、混合液制备;三、制备含半导体氧化物的溶液;四、制备含半导体氧化物的溶液并陈化;五、进行水热合成反应。应用:对氮氧化物进行检测。该复合材料制备的气敏元件灵敏度较高响应快,具有很强的选择性和较好的稳定性,解决了黑磷容易在空气或水中极易被部分氧化的问题。本发明适用于制备气敏材料及对氮氧化物检测。

847

847

0

0

本发明提供了一种氧化石墨烯增强镁基复合材料及其制作方法,涉及材料技术领域。包括以下步骤:将氧化石墨进行超声波分散处理,得到氧化石墨烯分散体;将氧化石墨烯分散体与溶剂、镁屑混合,然后在0.08~0.098MPa、35~100℃下进行干燥,得到屑状复合材料;其中,溶剂选自酒精、水、十六烷基三甲基溴化铵中的一种或多种,氧化石墨、溶剂、镁屑的用量比为0.25~0.30g:200mL:89.60~89.80g;将屑状复合材料加热至250~350℃并保温10~20min,再压制成型。本发明提供的氧化石墨烯增强镁基复合材料的制作方法工艺简单、成本低、镁废屑的回收利用率高。

1479

1479

0

0

本发明公开了一种用于复合材料成型件的定位方法,首先利用自动铺带机铺贴复合材料件,然后从数模上确定与工装相对应的几个点,测量出相对于坐标系的这几个点的X、Y、Z数值并作记录;将数值输入计算机,让激光头运行到该数值在铺贴完成的复合材料件上显示的位置。用可以与复合材料成型件接触的写号笔做标记,然后用直尺将这几点相连,从而形成两条相交并垂直的直线,用胶带将直线延伸到零件外部,最后将零件转移到工装上,用外延的线与工装上的线对齐,从而完成了成型件的定位。本发明方法的目的就在于,解决了在转移过程中无法定位的问题,从而使这种,使用两种成型方式相结合的铺放方式得以实现。

1227

1227

0

0

本发明公开了一种TiAl/TMCs层状复合材料的制备方法,属于复合材料领域。本发明在保持或略降低TiAl基合金高温性能的基础上,解决了TiAl基合金的室温强度低与韧性差双重难题。本发明方法具体如下:一、首先利用低能球磨技术将钛合金粉末与增强相颗粒混合均匀获得钛基复合材料(TMCs)粉末;二、然后利用自制的叠层铺粉装置将TiAl合金粉末与TMCs粉末交替分层铺置于石墨模具中获得层状粉体坯料;三、最终利用放电等离子体烧结(SPS)技术制备出TiAl/TMCs层状复合材料。本发明为航空航天提供一种高强、轻质、耐热的结构材料。

1147

1147

0

0

本发明提供了一种硅硼碳氮陶瓷复合材料及制备方法,所述硅硼碳氮陶瓷复合材料的制备方法,具体步骤为:将硅粉、石墨粉和六方氮化硼粉混合,并在球磨罐中进行球磨,得到SiBCN非晶粉末;将所述SiBCN非晶粉末与钛增强相粉末混合,并在球磨罐中进行球磨,得到复合粉体;其中,所述钛增强相粉末包括TiB2粉和TiC粉,或,TiB和TiB2混合粉;将所述复合粉体进行热压烧结,得到所述硅硼碳氮陶瓷复合材料。本发明通过采用钛增强相作为增强相用于补强增韧硅硼碳氮陶瓷基体,可以显著提高硅硼碳氮陶瓷复合材料的抗弯强度与断裂韧性。

883

883

0

0

本发明属于飞机装配工装技术,涉及一种复合材料件协调孔制作方法。一种复合材料件协调孔制作方法,其特征是,待复合材料件固化成型完成但未脱离成型模时,在成型模协调孔位置设置钻模,将钻模通过成型模上的定位孔安装到成型模上,并用螺栓固定,然后钻制协调孔。本发明在复合材料件成型完成未从模具上启下时钻孔,在室温环境下钻孔避免了由于高温环境下模具和产品热膨胀量不一致造成的偏移,能够大幅度提高所制孔的位置精度,减小了产品与切钻工装协调的难度,大大提高了工作效率。

一种多级结构α‑Fe2O3/α‑MoO3空心球复合材料及其制备方法,本发明涉及MoO3复合材料及其制备方法。本发明是要解决多级结构氧化钼在掺杂和复合等修饰过程中多级结构难以保持的技术问题。本发明的多级结构α‑Fe2O3/α‑MoO3空心球复合材料是一种空心结构的微球,微球的壳层由α‑Fe2O3/α‑MoO3复合纳米板堆叠而成。制法:一、制备乙酰丙酮氧钼溶液;二、调节乙酰丙酮氧钼溶液的pH值;三、加入乙酰丙酮铁得到混合溶液;四、溶剂热反应;五、煅烧,即得。该复合材料对三乙胺气体的最低检出限为10ppb,可用于工业生产、鱼类加工及复杂环境中三乙胺气体的实时检测与监控领域。

963

963

0

0

本发明一种新型空心球填充聚氨酯基复合材料的制备方法,对空心球表面进行清洗去除表面杂质与污垢,然后烘干备用;使用的表面改性剂为硅烷偶联剂,所述硅烷偶联剂需要水解;将空心球加入到水解后的硅烷偶联剂溶液,在适当温度下搅拌,然后将空心球放入烘箱干燥,取出后备用;取改性后的空心球,加入到浇铸模具中,依次加入异氰酸酯、端羟基聚酯或端羟基聚醚以及其他助剂,通过搅拌使空心球均匀分布于基体中,室温固化后脱模,获得所制备的空心球填充聚氨酯基复合材料。本发明生产流程设计合理、操作步骤简便;复合材料的成分与结构设计可控;复合材料具有优良的力学与声学性能。

1165

1165

0

0

一种六边形轴头复合材料传动轴缠绕成型模具,涉及复合材料转动轴的制造技术领域。为解决现有的复合材料转动轴的方式采用毛坯进行车削加工,制造困难,但通过现有的制造方法制造出的复合材料转动轴可够承受的扭矩较小,在使用时出现断轴的现象,制造的质量较差的问题。芯轴的两端内部分别设有一个挡板,芯轴的一端与一号端部的一端固定连接,一号端部的另一端与一号封头的一端可拆卸连接,一号封头的另一端中心处设有通孔,一号连接杆的一端穿过一号封头与挡板连接,芯轴的另一端与二号端部的一端固定连接,二号端部的另一端与二号封头的一端可拆卸连接,二号连接杆穿过二号封头的另一端面与挡板连接。本实用新型适用于制造复合材料传动轴。

1090

1090

0

0

本发明涉及一种用于建筑的无机化学复合材料。新型镁质复合材料配方包括轻烧镁、氯化镁、集料、劲材和增强剂。其中,集料为锯末与粉煤灰按1∶1.5重量比的混合物;劲材为长20~40mm玻璃纤维或长40~70mm聚丙烯纤维;增强剂为聚丙烯酰胺乳液。并按一定顺序制成浆料浇注在特制模具里固化成型。它有不燃耐火、防水防蛀、高强耐用、耐蚀耐寒、质轻价廉、不变形、不返卤、无毒无害、制作方便的优点,可替代木、钢、石、塑、铝制品。

1620

1620

0

0

一种石墨烯基纳米复合材料的制备方法,本发明涉及一种复合材料的制备方法。本发明是要解决现有技术制备石墨烯基纳米复合材料的方法难以定量控制金属氧化物在石墨烯表面负载量的问题。方法:一、制备氧化石墨烯;二、XPS测试分析;三、配制氧化石墨烯分散液;四、配制前驱体溶液;五、反应;六、洗涤、干燥。本发明通过XPS测试及C1s衍射峰的拟合分析,确定氧化石墨烯表面含氧官能团的种类和数量,能够定量控制金属氧化物在石墨烯表面负载量。本发明制备的石墨烯基纳米复合材料可应用于储能、光催化和传感器领域。

1057

1057

0

0

本发明公开了一种短纤维增强拉挤复合材料太阳能组件边框,其特征在于,该太阳能组件边框通过拉挤成型工艺制备,包括短纤维、连续纤维和树脂,各组分的体积百分比为:短纤维5%-10%,连续纤维50%-80%,树脂10%-40%。还公开了该太阳能组件边框的制备方法。在此方法中添加短纤维增强体,以解决连续纤维增强拉挤复合材料作为太阳能组件边框使用时在垂直纤维方向强度不足的问题。连续纤维用树脂混合物浸渍,树脂混合物中均匀分散有体积百分比为5%-10%的短纤维,接着注入模具中拉挤出所需的太阳能组件边框。短纤维在连续纤维之间形成搭接,可改善型材垂直纤维方向的性能,不仅可保持顺纤维方向的优异性能,在垂直纤维方向同样保证了良好的力学性能。

961

961

0

0

一种特种连接Cf/Al复合材料与TiAl的方法,涉及一种连接Cf/Al复合材料与TiAl的方法。本发明是要解决目前连接Cf/Al复合材料与TiAl时焊接方法加热温度高、压力大等问题导致Cf/Al复合材料中碳纤维和铝基体间发生严重界面反应、恶化母材性能,常规自蔓延连接使接头中产生大量脆性化合物,强度较低的技术问题。本发明:一、球磨混合;二、压坯;三、清洗;四、激光引燃自蔓延。本发明的优点:一、本发明方法不需要整体加热,能很好保持母材的优良特性在常温下即能完成,连接效率较高;二、本发明可以有效地缓解线膨胀系数差异所带来的残余应力,提高接头的性能、达到良好的冶金结合,能获得性能良好的接头。

1327

1327

0

0

本发明提供的是一种耐高温高强镁基复合材料及其制备方法。按照质量百分含量为Al : 6%?9%,Ni : 1%?10%,其余为Mg的比例配置原料;将原料置于容器中以酒精作为介质,采用超声波震荡,震荡时间为10min?15min,震荡同时进行搅拌;将混合均匀后的原料在50℃?70℃温度下烘干,烘干时间8h?12h;采用粉末冶金真空热压工艺制备耐高温高强镁基复合材料,其工艺参数为:真空度6.67×10?3Pa、压强20MPa?30MPa、400℃?450℃热压20min?40min、550℃?650℃烧结15min?25min、冷却方式随炉冷却。本发明明显提高了Mg?Al基基体的耐高温力学性能,并一定程度上提升了其延伸率。

802

802

0

0

一种建筑复合材料,按以下重量份数比制备而成,丙烯酸树脂5-7份、水泥15-20份、石灰粉5-10份、酚醛树脂胶10-15份、白面10-15份。使用方法,(1)将各组分按照计量标准称重配好,充分混合均匀制得复合材料?;(2)将模具里均匀涂抹上一层汽机油,倒入复合材料,自然晒干,即可。本发明采用以上配方制得的新型复合材料结实耐用,有很好的防火性和阻燃作用。

中冶有色为您提供最新的黑龙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日