全部

967

967

0

0

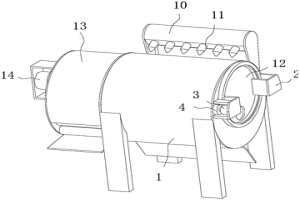

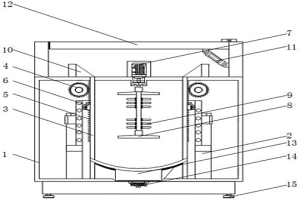

本实用新型提供一种冶金用固液分离装置,涉及冶金领域。该冶金用固液分离装置,包括机壳,机壳右端固定连接跨越连接环,跨越连接环内槽固定连接有筛选电机,筛选电机输出端固定连接有推动齿轮,推动齿轮外表面啮合连接有大齿环,大齿环左端固定连接有筛选滚筒,筛选滚筒与机壳转动连接,筛选滚筒内侧转动连接有进料板,进料板与跨越连接环固定连接,进料板左侧固定连接有固料托盘。该冶金用固液分离装置,通过筛选滚筒旋转,使混合液中的固体和液体利用网格滚筒进行固液快速分离,通过压缩滚轴挤压挤压传送带,使挤压传送带表面的固体通过挤压进行干燥排出,解决了冶金混合液无法大量持续处理的问题,达到了持续稳定固液分离的效果。

1143

1143

0

0

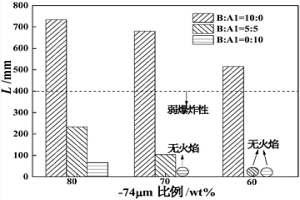

一种抑制高炉喷吹煤粉爆炸性的方法及冶金除尘灰,属于高炉炼铁技术领域。该方法为:通过控制喷吹的煤种和物性的界定和/或添加冶金除尘灰,从而实现煤粉抑爆。高炉喷吹的煤粉控制为无烟煤、或无烟煤和烟煤的混合煤粉,当烟煤和无烟煤混合喷吹时:烟煤的质量百分含量≤50wt%、混合后的烟煤和无烟煤的总挥发分Vad≤22wt%、总灰分Aad≤15wt%、固定碳Fc≥70wt%。将高炉喷吹的煤粉和冶金除尘灰,混合均匀,得到混合粉体;冶金除尘灰为钢铁冶金生产中任意阶段中的产物。该方法不但能够改善喷吹用煤粉的爆炸特性,还可实现含铁物料的充分利用,以抑制高炉喷煤过程的煤粉爆炸性问题,从而实现粉体的安全喷吹,达到安全生产、降低成本的目的。

924

924

0

0

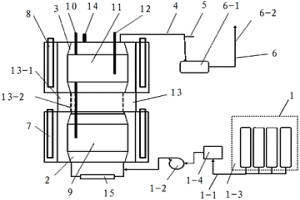

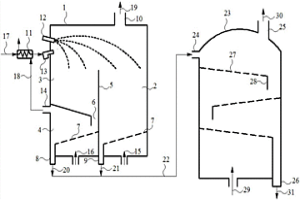

本实用新型公开了一种用于评价冶金焦超低排硫化物特性的装置,属于冶金技术领域。所述用于评价冶金焦超低排硫化物特性的装置包括:供气机构、第一加热炉、第二加热炉、排气管、取样管及放散机构;所述供气机构与所述第一加热炉的底部连通;所述第二加热炉的底部固定设置在所述第一加热炉的顶部,所述第一加热炉与所述第二加热炉连通;所述排气管的第一端与所述第二加热炉的顶部连通,所述排气管的第二端与所述放散机构连通;所述取样管与所述排气管连通。本实用新型用于评价冶金焦超低排硫化物特性的装置能够结合高炉用料情况,快速评价高炉煤气总硫含量及下游用户燃烧后SO2的排放情况,为环保性冶金焦的遴选提供依据。

1075

1075

0

0

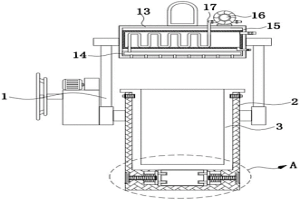

本实用新型提供一种安全型冶金铁水包。所述安全型冶金铁水包包括冶金铁水包本体;安装框,所述安装框设置在所述冶金铁水包本体上;内置框,所述内置框设置在所述安装框内;放置槽,所述放置槽开设在所述安装框的底部内壁上;连接块,所述连接块固定安装在所述内置框的底部,且所述连接块的底部延伸至所述放置槽内;四个嵌槽,四个所述嵌槽开设在所述连接块的两侧外壁上;两个避让槽,两个所述避让槽开设在所述放置槽的两侧内壁上;两个连接板,两个所述连接板分别滑动安装在两个所述避让槽的两侧内壁上。本实用新型提供的安全型冶金铁水包具有防护效果好、拆装便捷的优点。

1118

1118

0

0

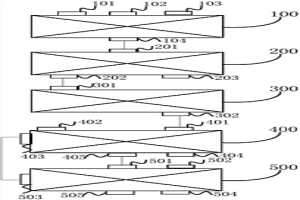

本发明一种粉末冶金分体式成形后组合烧结工艺,具体工艺步骤:步骤1、原材料准备:准备好粉末冶金用粉末基材和添加剂,并将粉末基材和添加剂混合搅拌至均匀;步骤2、零部件分体式成形:将一个复杂零部件拆解成两个或多个简单零件,并对这两个或多个简单零件分别成形;步骤3、组合后脱脂:将成形后的两个或多个简单零件组合成需要的零部件结构,并对该组合后的零部件进行脱脂;步骤4、组合烧结:对脱脂完成的零部件进行烧结;步骤5、后续处理:对烧结完成的零部件进行后续处理。能扩大粉末冶金生产应用范围,真正有效降低结构复杂零部件的生产成本,适用于结构复杂无法一次成形的粉末冶金零件,或是几个粉末冶金零件需可靠连接在一起的情况。

897

897

0

0

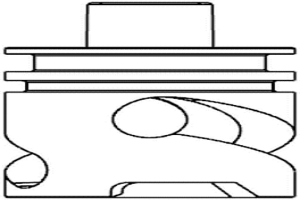

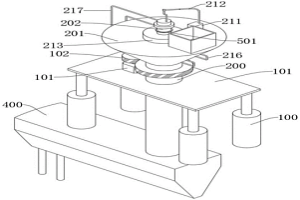

本实用新型公开了一种高密度粉末冶金产品整形机,包括有机台,所述机台上设置有阴模以及位于阴模上方的压机,所述压机连接有上冲模,所述阴模设置有与粉末冶金产品匹配的圆孔,圆孔中设置有筒形推板,所述筒形推板连接有用于推动其移动的动力装置,所述上冲模设置有与推板相匹配的筒形冲压头,所述上冲模还设置有套装在筒形冲压头内的芯棒,所述芯棒的下端延伸至筒形冲压头的外部。本实用新型脱模过程中芯棒先行与粉末冶金产品脱离,然后粉末冶金产品与阴模脱离,分步进行,大幅度减少脱模的摩擦力,避免拉伤粉末冶金产品的表面,提高产品质量。

1098

1098

0

0

本实用新型公开了冶金高炉上料智能控制装置,包括安装板,所述安装板上设置有上料箱,所述上料箱的内部设置有进料挡板,所述进料挡板的上端面转动连接有推料板,所述推料板的转轴转动连接有驱动电机一,所述进料挡板上设置有进料口,所述进料挡板与上料箱之间转动连接有定量板。本实用新型中,冶金高炉上料智能控制装置,将原料导入上料箱的内部,启动驱动电机一和驱动电机二,驱动电机一带动推料板转动,使得原料通过进料口进入定量槽中,驱动电机二带动定量板转动,进而使定量槽逐一填满,填满的定量槽在转动过程中将定量原料转运至出料口处,使得原料通过出料口进入冶金高炉内,从而控制冶金高炉的进料量,提高冶金效率。

943

943

0

0

一种超细钛粉制备高性能粉末冶金钛及钛合金的方法,属于粉末冶金钛领域。本发明以海绵钛、海绵锆铪(固氧剂)为原料,混合均匀后经氢化、破碎、脱氢工艺得到超细氢化脱氢粉,成形烧结后即可获得高性能粉末冶金钛制品。本发明中,利用超细粉实现粉末冶金钛合金的烧结全致密,并保证晶粒细小,为降低超细粉中高氧含量对钛基体的不利作用,利用锆铪作为固氧剂,在烧结过程中与钛、氧元素形成Ti‑Zr(Hf)‑O有序相,大幅度降低钛基体中氧含量,同时起到强化作用,提高材料力学性能。具有制备工艺简单,无需额外设备即可解决超细钛粉氧含量过高的问题,保证最终钛制品的力学性能,适合大规模工业化生产,有利于推动粉末冶金钛工业化发展。

955

955

0

0

本实用新型公开一种冶金包内钢水液位气动检测装置,主要由包体、检测透气砖、预埋管路、氩气气源、压力及流量传感器、上位机组成,所述包体设置有检测透气砖和预埋管路,所述预埋管理外接氩气气源,管路上设有压力及流量传感器。通过上述方式,本实用新型提供一种冶金包内钢水液位气动检测装置,通过注入氩气压缩气体的方式检测管路的临界面压力,从而安全、高效的实时感知钢水液面的高度变化,满足冶金生产中冶金包钢水液位实时检测和连续控制的需求,为冶金炼钢及连铸生产的相关工艺段的自动化及无人化实现提供技术支持。

1003

1003

0

0

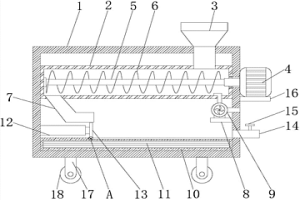

本实用新型公开了一种粉末冶金制品的原料传输装置,包括箱体,所述箱体内腔的顶部固定连接有输送箱,所述箱体顶部的右侧连通有进料口,所述进料口的底部贯穿箱体并与输送箱顶部的右侧连通,所述箱体的右侧固定连接有电机。本实用新型通过电机的设置,达到了带动转杆转动的效果,通过转杆的设置,达到了带动螺旋输送叶进行转动的效果,通过排料管的设置,达到了输送冶金粉末至导热箱顶部的效果,通过固定板和风机的设置,达到了将输送箱内腔散落的冶金粉末吹至排料管内腔的效果,通过导热箱和制热管的设置,达到了对冶金粉末进行烘干的效果,通过电动伸缩杆和推板的设置,达到了将冶金粉末推送至支架的内腔进行传输的效果。

1090

1090

0

0

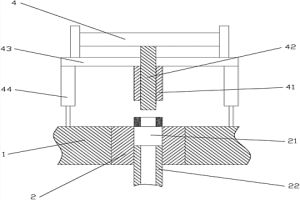

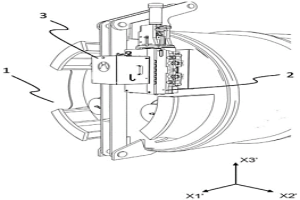

用于测量联接到冶金容器诸如钢包的滑动闸阀上的滑动闸阀板的状态数据的板状况工具,滑动闸阀包括下水口,板状况工具包括:a)主体,包括闭塞器以至少部分地闭塞下水口;b)包括压力调节器的气体注射装置,以在目标压力下通过闭塞器将气体注射到下水口中;c)气体流量测量装置,以测量由气体注射装置注射的气体的流量,或者压力测量装置,以测量下水口中的气体压力;d)控制器,通信地连接到气体流量测量装置或连接到压力测量装置,并被配置为接收与滑动闸阀板的相对位置相关的输入数据;并且其中闭塞器包括密封件固持器以固持下水口密封件,密封件固持器相对于主体至少沿着主体的前向轴线X1是可移动的,以便将下水口密封件压靠在下水口上。

948

948

0

0

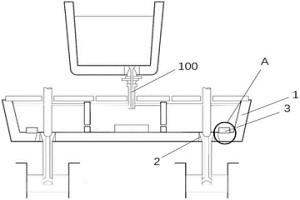

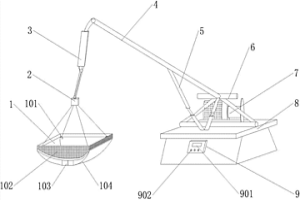

本发明涉及冶金行业冶金渣的处理领域,具体涉及一种在密闭罩内冷却破碎熔融状态冶金渣的方法及装置。本发明是将熔融状态的冶金渣通过固定式倾翻机倾倒于移动式辊压床中,后由自行式辊压车将其破碎,同时打水冷却,整个工艺流程在密闭罩内进行。从而避免扬尘,使显热回收成为可能,作业自动化程度高,环境更加环保,设备运行维护更加便捷,同时节省冶金渣处理的配套投资及运行成本。

1056

1056

0

0

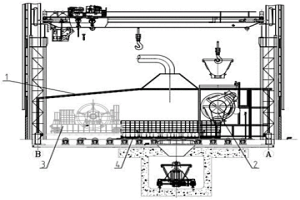

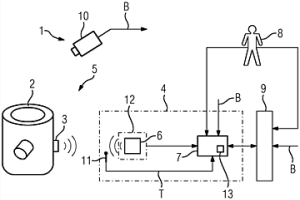

本发明涉及金属工业系统,包括多个处理站(1),其中冶金容器(2)被朝着处理站移动和/或移动通过处理站。为了监测冶金容器(2),冶金容器(2)装备有带有应答器数据的应答器(3)。读取站(4)被布置在处理站(1)中的至少一个上,并且只要冶金容器(2)位于读取站(4)的检测区域(5)内并且相对于读取站(4)是静止的,应答器(3)就和读取站(4)通信。读取站(4)和应答器(3)的通信被供给到分析设备(7),并且分析设备(7)还被供给过程数据,过程数据是独立于读取站(4)和应答器(3)之间的通信被测量的。分析设备(7)使用过程数据确定冶金容器(2)是否被预期位于读取站(4)的检测区域(5)内。如果读取站(4)和应答器(3)发生通信并且过程数据已经被用于检测到冶金容器(2)不是被预期位于读取站(4)的检测区域(5)内和/或如果读取站(4)和应答器(3)不发生通信且过程数据已经被用于确定冶金容器(2)被预期位于读取站(4)的检测区域(5)内,分析设备(7)就输出消息(M)。

817

817

0

0

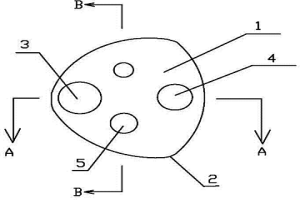

本实用新型公开了一种缝纫机用粉末冶金凸轮,其特征在于:它包括粉末冶金凸轮本体,粉末冶金凸轮本体的周边曲面有三个凸顶,三个凸顶呈等边三角形分布,在一个凸顶的内侧设有主凸轮轴孔,在另两个凸顶之间设有从凸轮轴孔,在主凸轮轴孔和从凸轮轴孔的连线两侧均设有相邻凸轮的连接凹槽。与目前在缝纫机凸轮组中使用的凸轮的相比,由于采用粉末冶金压制、烧结、整形于一整体,所以容易加工,能够提高加工效率、降低生产成本,而且密度和强度都有明显提高,确保尺寸的精度。有利于市场推广。

845

845

0

0

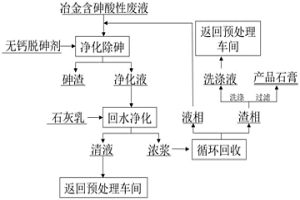

一种循环净化冶金含砷酸性废液并回收硫的方法,包括下列步骤:(1)冶金含砷酸性废液加入无钙脱砷剂搅拌反应,过滤获得砷渣和净化液;(2)净化液中加入石灰乳进行二次搅拌反应,沉降分离,获得上层清液和下层浓浆;上层清液回流至预处理车间;(3)下层浓浆作通入冶金含砷酸性废液中,搅拌反应后过滤,获得液相和渣相;(4)对渣相进行水洗,水洗后为石膏产品;洗涤液回流至预处理车间;液相作为原料进行净化除砷。本发明的方法利用“以废治废”实现无钙脱砷剂循环利用,降低净化除砷工艺成本;同时生成石膏产品,达到回收冶金含砷酸性废液中的硫元素的目的;本发明工艺操作简单、投资少、效益高,具有广阔的工业应用性,可以解决冶金行业预处理过程带来的环境污染问题。

679

679

0

0

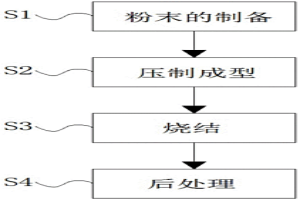

本发明公开了一种粉末冶金辅助材料的制备工艺,具体包括以下步骤:S1、粉末的制备,S2、压制成型:将步骤S1得到的改良型冶金粉末原料倒入加压设备中,S3、烧结,S4、后处理,本发明涉及粉末冶金技术领域。该粉末冶金辅助材料的制备工艺,可实现对冶金原料在制粉过程中采用机械和化学结合的方法进行处理,来降低制得的冶金粉末中杂质的含量,达到了通过在粉末原料中增加增塑剂,来使冶金粉末成型更好的目的,大大提高了粉末冶金产品的纯度较,减少掺入杂质的含量,很好的避免了由于冶金粉末之间的粘结性较低,使粉末在成型时成型性和可塑性较差,导致成型失败的情况发生,从而大大方便了生产人员粉末冶金辅助材料的制备。

1063

1063

0

0

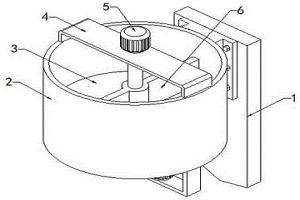

本实用新型公开了一种粉末冶金用上料装置,包括上料器、卷线机和固定台,固定台的外侧面设有电箱,且电箱嵌入设置在固定台中,电箱的外侧面设有液晶显示屏,且液晶显示屏嵌入设置在电箱中,电箱的外侧中偏下设有调节按钮,该种粉末冶金用上料装置,转向杆的底部设有伸缩杆,且伸缩杆嵌入设置在转向杆中,伸缩杆和转向杆之间组成了三角状,提高了粉末冶金用上料装置的稳定性,上料器的底端中部设有卡口,且卡口嵌入设置在上料器中,上料器在达到进料装置处,可以电信号控制接电板,让卡口进行打开,让原料倒入进料装置,提高了粉末冶金用上料装置的便捷性。

1137

1137

0

0

本发明公开了零部件生产制造用冶金炉炉料投料装置及投料方法,属于冶金设备技术领域。零部件生产制造用冶金炉炉料投料装置,包括固定连接在所述冶金炉顶部的液压缸;本发明通过向投料箱内部的蓄水腔添加水,将投料箱吸收的热量吸收,并将水吸收热量汽化形成的水蒸气送入储料箱内部的预热网管中,使其在预热网管中散热液化,利用水蒸气水蒸气散发的热量对物料进行预加热,使物料初步升温,对热量进行利用,降低热量损耗,从而降低能源损耗,提高热能的利用率,降低冶金的成本以及通过利用水蒸发成蒸气产生的压力推动叶板转动,从而使第一安装轴转动,进而降低第二电机使第一安装轴转动所需的力,进而降低第二电机的用电量,从而降低电能的能耗。

732

732

0

0

本发明涉及一种熔融冶金渣的热能回收利用方法及装置;至少由从熔融冶金渣回收热能产生高温气体的熔融冶金渣热能回收过程和热能利用过程组成;熔融冶金渣热能回收至少由从冶金炉流出的熔融冶金渣快速冷却使其生成冶金渣粒化颗粒的熔融冶金渣粒化过程、和冶金渣粒化过程得到的冶金渣粒化颗粒进一步冷却的粒化颗粒冷却过程组成;由粒化气流对熔融冶金渣进行吹散,在颗粒飞出方向上分成大颗粒和小颗粒区域降落并分别收集;小颗粒直接进入粒化颗粒冷却或其他热交换过程,大颗粒进入二次粒化过程,二次粒化采用空气或水或水与空气的混合物与大颗粒直接接触的方式。实现了熔融冶金渣的物料资源化和热能的高值利用,为冶金节能减排,降耗增效提供了方法。

1236

1236

0

0

本实用新型公开了一种冶金机械用冶炼器具,包括冶炼箱,所述冶炼箱内部设置有内固机架,所述内固机架内部设置有冶炼釜,所述冶炼釜顶部安装有搅拌电机,所述搅拌电机底部安装有搅拌加热杆,所述搅拌加热杆外侧安装有加热柱,所述冶炼釜外侧安装有加热器,所述冶炼釜外壁两侧安装有升降齿条,所述冶炼箱内部两侧安装有升降电机,所述升降电机的输出轴安装有升降齿轮,所述冶炼箱内部两侧安装有升降电机,本实用新型涉及冶金机械技术领域。该冶金机械用冶炼器具,达到了冶金机械进行冶炼的目的,并且本装置的结构简单,方便不同的原料进行冶炼,采用双加热装置可以提高加热的效率,在加热的时候进行搅拌可以提高搅拌的均匀性。

831

831

0

0

本发明公开了一种冶金级五氧化二钒真空升华制备高纯五氧化二钒的方法,属于化工和冶金领域。本发明是利用冶金级五氧化二钒中五氧化二钒与杂质元素熔点和升华性质的差异,采用真空升华的方式提纯冶金级五氧化二钒获得高纯五氧化二钒,解决现有技术流程长、成本高的问题。本发明具体可以包括如下步骤:a、冶金级五氧化二钒干燥、粉碎;b、送入真空升华设备,抽真空至10‑3~10‑6Pa,升温至700~1000℃进行真空升华;c、真空升华完成后,冷却,停止真空,取出得到高纯五氧化二钒。本发明效率高、流程短、成本低,适于在本领域推广应用。

925

925

0

0

本发明涉及一种高速列车用粉末冶金闸片摩擦材料及其制备方法。其中高速列车用粉末冶金闸片摩擦材料包括金属基体粉料和石墨烯/MoS2纳米复合材料,且基于100重量份的所述粉末冶金闸片摩擦材料,所述石墨烯/MoS2纳米复合材料的含量为6‑20重量份,其中,所述石墨烯/MoS2纳米复合材料中MoS2颗粒附着在石墨烯纳米片上。本发明通过在粉末冶金闸片摩擦材料配方中添加石墨烯/MoS2纳米复合材料,在保证高温润滑性能的同时降低非金属原料在金属基体中的阻断作用,使高速列车用粉末冶金闸片在高载荷制动时仍能保持较高强度,获得优异的高速制动性能。

1155

1155

0

0

本实用新型公开了一种处理冶金渣的系统,所述冶金渣包括铜渣和镍渣中的至少一种,该系统包括:混合装置,具有冶金渣入口、还原剂入口、添加剂入口和混合物料出口;还原‑磨矿磁选装置,具有混合物料入口、含铜铁粉出口和尾渣出口;细磨装置,具有含铜铁粉入口和含铜细铁粉出口;氨浸装置,具有含铜细铁粉入口、氨水入口、二氧化碳入口、铁粉出口和含铜氨浸液出口;蒸氨装置,具有含铜氨浸液入口、空气入口、二氧化碳出口、氨气出口和氧化铜出口。该系统通过将含有冶金渣和还原剂的混合物料直接还原‑磨矿磁选得到含铜铁粉,再将含铜铁粉通过氨浸实现的铜、铁分离,使得铜的回收率不小于98.5%,铁粉中TFe的含量不低于91.5wt%,Cu的含量不大于0.05wt%。

1045

1045

0

0

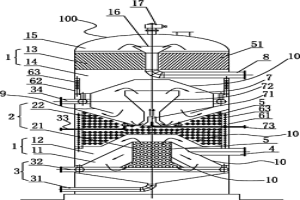

本发明公开了一种承压式一体化冶金污水净化处理装置,包括:封闭式承压壳体,在所述壳体内设有至少两个沉淀室和至少两个絮凝反应室及水力循环澄清室,所述沉淀室与所述絮凝反应室由下至上交错设置且顺序连通,在各个所述沉淀室的下端分别连接有排污管,所述排污管延伸至所述壳体的外部;在所述壳体的上部和下部分别设有延伸至所述壳体外部的出水管和进水管。本发明能够保证稳定的净化效果、耐水力冲击性能强,不易堵塞、维护简单方便,而且全程封闭的承压式一体化冶金污水净化处理装置可以充分利用来水余压,装置产水无需二级加压泵站即可送至压力过滤器或冷却塔。

1059

1059

0

0

一种利用冶金渣制备高碱度微晶玻璃的方法,冶金渣包括钢铁冶金渣和有色冶金渣等,主要化学组成为CaO、SiO2、Al2O3、MgO、Fe2O3、MnO等。本发明在制备基础玻璃过程中,通过在冶金渣中添加配料,将其二元碱度质量比控制在0.6-0.9的较高水平,同时Al2O3质量百分含量控制在8-18%,TFe百分含量控制在小于9%;后续采用一步法热处理制度将基础玻璃制备为高碱度微晶玻璃。本发明制备的高碱度微晶玻璃,不仅提高了冶金渣掺量,减少了高硅高铝原料的添加量,还更适合于一步法的热处理制度,这有利于基础玻璃热处理生产过程节能减排,以及制备出性能更优越的产品。该方法即适合冷态冶金渣利用,也适合热态冶金渣的直接利用。

959

959

0

0

本实用新型提供一种粉末冶金锥形齿轮,包括采用粉末冶金分体制成的锥齿轮部和齿轮轴部,以及用于将所述锥齿轮部和齿轮轴部从左向右依次连接为一体的锁紧组件,所述锥齿轮部右侧设有与所述齿轮轴部形面连接的第一限位部,所述齿轮轴部左侧设有与所述锥齿轮部形面连接的第二限位部,所述第一限位部与所述第二限位部插接连接。本实用新型提供的一种粉末冶金锥形齿轮,采用粉末冶金技术将齿轮分体加工,将金属粉经过加工制成锥齿轮部和齿轮轴部,利用锁紧组件将锥齿轮部和齿轮轴部,组装成一体,加工简单,报废率低,节约加工成本。

1094

1094

0

0

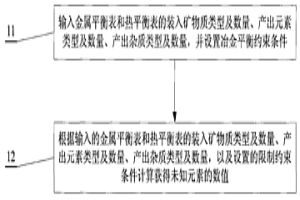

一种实现冶金平衡计算的方法及装置,属于冶金平衡计算技术的领域,以解决在现有的冶金平衡计算方法中存的在为了满足计算求解而计算的项目较复杂繁多,若变更计算项目则需要重新建立方程组的问题。本发明首先输入金属平衡表和热平衡表的装入矿物质类型及数量、产出元素类型及数量、产出杂质类型及数量,并设置冶金平衡约束条件;然后根据输入的金属平衡表和热平衡表的装入矿物质类型及数量、产出元素类型及数量、产出杂质类型及数量,以及设置的限制约束条件计算获得未知元素的数值。本发明通过运算速度较快且省去了繁多的计算项目,对于不同的参数只需输入到对应的金属平衡表和热平衡表中即可自动计算获得未知元素的解,不需要重新建立方程组。

1031

1031

0

0

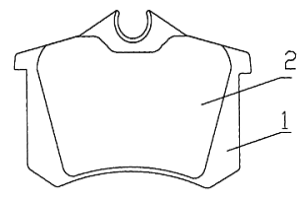

本发明公开了一种轿车用粉末冶金摩擦块的制备方法,其特征在于它是由以下生产步骤完成的:(1)配料:包括粉末冶金钢背配料和粉末冶金摩擦片配料、(2)模具设计:按轿车使用的摩擦块结构设计模具、(3)装模烧结:先烧结钢背,再装入摩擦片原料一并烧结成型。该轿车用粉末冶金摩擦块及其制备方法,由于全部采用粉末冶金材料,并采用烧结为一整体的工艺,所以整体性能好,粉末冶金钢背与粉末冶金磨擦片结合牢固稳定,使用寿命长,而且还具有耐磨损、耐磨擦、制动性能好优点,可广泛用于轿车用磨擦块。

北方有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!