全部

821

821

0

0

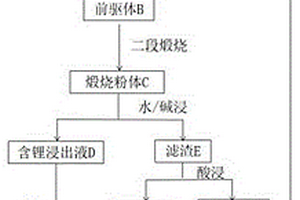

本发明涉及固体废弃物回收领域,公开了一种从废旧锂离子电池中浸出分离锂与有价金属的方法,可从废旧三元锂离子电池的电极废料中实现98%以上的锂浸出率,并且无需还原剂可以直接酸浸有价金属。具体步骤如下:包含正负极的三元粉体废料与硫酸和去离子水球磨混合均匀,经过二段煅烧后,直接水或碱浸提锂,酸浸提取有价金属。本发明浸出分离锂和有价金属的过程,用料便宜,方法简单,可工程性放大,并能够实现连续化工业生产,显著提高了废旧锂离子电池回收的经济效益。

852

852

0

0

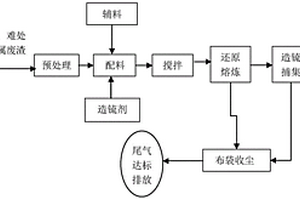

本发明公开了一种重金属废渣还原造锍熔炼处置的方法。所述还原造锍熔炼处置方法由造锍剂、造渣剂、助溶剂组成。本发明具有以下优点:(1)所述辅料所使用的原料均为一般工业固体废物,原料及药剂,低廉易得;(2)还原造锍熔炼过程中不同金属元素可以在不同渣态中的富集和分布,实现还原造锍熔炼处置重金属废渣的同时,回收重金属废渣中的有价金属。(3)经熔炼后的浮渣经检测分析后,其重金属浸出液浓度低于《污水综合排放标准》(GB18599‑1996)一级标准。并且浮渣可替代部分水泥磨合料进行水泥生产,节约资源的同时可实现重金属废渣的安全无害化处置。

1095

1095

0

0

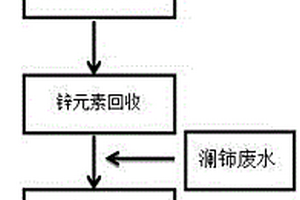

本发明提供了一种稀土氧化铕萃取废水除重、除放及资源回收工艺,主要包括以下步骤:(1)稀土元素回收:氧化铕萃取废水中投加草酸将反萃取下来的氯化稀土沉淀下来,此阶段的沉淀Eu2(C2O4)3可再经过分离、烘干、灼烧,制得氧化铕,(2)锌元素回收:向步骤(1)中的滤液中投加NaOH,调节pH,并进行充分搅拌,产生的沉淀为氢氧化锌,固液分离后,氢氧化锌固体采用湿法回收或者火法焙烧回收:(3)除重及除放:将步骤(2)中的滤液和镧铈废水混合,调节pH,采用硫化沉淀法和吸附方法对废水中的重金属、放射性进行处理。本发明处理效果好,处理过程中产生渣量少,危险废弃物产生量少,减少了废水的处理成本。

739

739

0

0

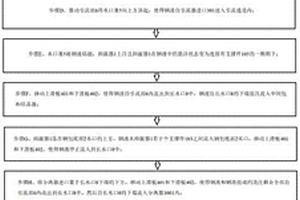

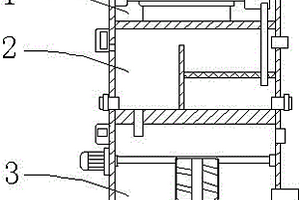

本发明公开了一种废浇余直接成型方法,属于钢包浇余回收装置领域。本发明包括以下步骤:浇注剩余自引流部内流出到分离器内;感应线圈通电加热分离器内部的钢液;在重力作用下,钢液从分离器出口流动至铸模;当称重件检测到铸模内注入的钢液达到规定重量后,更换新的铸模继续注入钢液;当分离器内的钢液流完,将排渣门上附着的钢渣分离。本发明的目的在于克服现有技术中将浇余作为废钢、调渣剂等原料再次投入冶炼流程而未充分发挥浇余价值的不足,提供了一种从废弃钢液与钢渣的混合物中分离钢液并直接成型金属构件的方法,将废弃资源直接再生为合适可用的最终产品,提高了资源的使用效率,减少了固体废弃物。

883

883

0

0

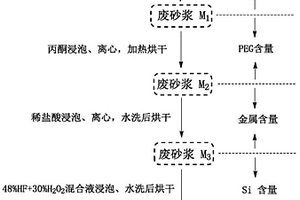

本发明涉及一种测定硅切割废砂浆成分的分析方法,包括以下步骤:(1)称废砂浆记M,将其烘干称重记M1,恒重法得水分含量;(2)向步骤(1)得到的废砂浆中加入丙酮,两者质量比为1 : 1~4,浸泡后离心分离,加热烘干称重记M2,恒重法得聚乙二醇含量;(3)向步骤(2)得到的废砂浆中加入稀盐酸,两者质量比为1 : 2~4,浸泡,待反应无气泡产生,离心分离并用蒸馏水冲洗反应后的固体,加热烘干称重记M3,恒重法得金属含量;(4)向步骤(3)得到的废砂浆中加入48%HF和30%H2O2的混合溶液,两者的质量比为1 : 1~1.3,用清水洗涤,加热烘干称重记M4,恒重法得硅含量;该方法准确度、精密度高,操作简单,成本较低,为工业提供了评估废砂浆开发价值的测定方法。

847

847

0

0

本发明提供了一种含有硫酸铵的有机废液资源化利用方法,包括以下步骤:第一步:对有机废液投加与有机废液中硫铵含量等摩尔的硫酸铝和助剂,并加热;第二步:对有机废液冷却;第三步:进行固液分离,分离出来的硫酸铝铵固体经干燥、包装销售;第四步:对溶液进行蒸发浓缩,蒸发冷凝液并送生化装置进行污水处理;第五步:将浓缩液排入罐或槽中进行冷却静置,静置形成的底液与结晶沉淀,将底液进入第三步,浓缩液进入到第六步;第六步:将去除沉淀与底液的浓缩液排入产品储罐得到炉用燃料油,待按炉用燃料标准检测合格后进行本发明的方法获得液体燃料,实现资源化综合利用,特别适合己内酰胺生产过程中苯萃取后浓缩的硫铵废液处理。

931

931

0

0

本发明公开了一种增塑剂厂废硅藻土滤饼的再利用方法,优化聚氯乙烯塑料粒生产线,以增塑剂厂产生的废硅藻土滤饼作为主要原料,制成经济价值较高的聚氯乙烯塑料粒产品。该方法为物理混合过程,将废硅藻土直接全部利用,无废水产生,无新的固体废物产生,不产生二次污染,既使有限的资源得到充分有效的利用,又有利于环保,有显着的经济效益和社会效益。本发明生产工艺简单,可利用现有的聚氯乙烯塑料粒生产装置实现废硅藻土的再利用,投资小。

750

750

0

0

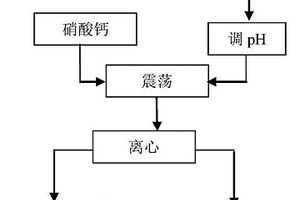

本发明涉及一种含砷废液中砷的回收方法,属于环保技术领域。本发明含砷废液中砷的回收方法,包括以下步骤:1)向含砷废液中加入NaOH溶液调pH至7~8,混合反应,固液分离得滤液和滤渣;2)向步骤1)所得滤液中加入硝酸钙,混合反应,固液分离,所得固体即为含砷回收物。本发明含砷废液中砷的回收方法,简单可行,且对废液中砷的回收率高,具有较好的应用前景。

989

989

0

0

本发明公开了一种3,5,6-三氯吡啶-2-醇钠废水的处理方法,依次包括采用醇钠生产过程中产生的酸性尾气调节废水pH值到2~5;将废水进入微电解槽,微纳米曝气2-4小时;电解出水加入35%双氧水氧化2-4小时,处理过程中加入活性炭;加固体氢氧化钠调pH至7~9,滤除活性炭及污泥,蒸出废水质量80-85%的水,得到工业盐;母液加入下一批废水,再次进行处理。本发明创造性地将微纳米气泡技术与铁碳微电解技术联用进行曝气微电解,再联合芬顿氧化-絮凝沉降-蒸馏工艺,不但对醇钠废水进行了有效的处理,还解决了醇钠生产过程中尾气的排放问题,同时副产工业盐,经济环保,安全可靠。

948

948

0

0

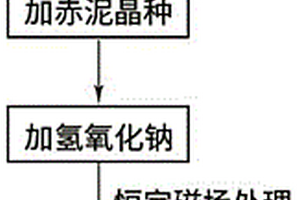

本发明公开了一种辅助强化含磷废水的除磷及回收磷的工艺,首先加入适量的镁离子溶液,将废液中的磷元素以磷酸铵镁结晶的形式沉淀下来,随后加入赤泥以及利用合适的磁场,强化反应,加快磷酸铵镁的结晶速率,最终将所得的沉淀过滤,烘干,即得最终产品。本发明的工艺方法反应时间短,优化了现有含磷废液的处理中,时间长,处理不完全的问题,同时利用了制铝工业排除的固体废弃物——赤泥,对降低处理成本,解决废液难处置等问题具有重要的经济效益和社会意义。

1073

1073

0

0

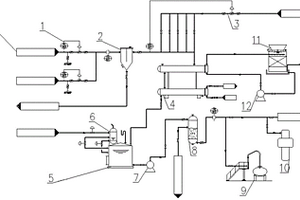

本发明公开了一种回收焦化砷流程中废氨气的装置及方法,属于氨化脱硫及焦化技术领域。所述回收焦化砷流程中废氨气的方法包括以下步骤:步骤1,将固定氨塔顶的废氨气引出;步骤2,调节氨塔顶部的压力;步骤3,将废氨气中夹带的液体和固体分离出来;步骤4,对氨水浓度进行调节;步骤5,将氨气冷凝冷却到适合储存和输送的温度,然后输送至浓氨水储槽;步骤6,将浓氨水储槽顶部的放散氨气加以回收;步骤7,过滤掉氨水中含有的少量油类物质;步骤8,对质量标准的氨水进行回收。本发明回收焦化砷流程中废氨气的方法可以回收含氨废气的氨气,节约生产成本。

851

851

0

0

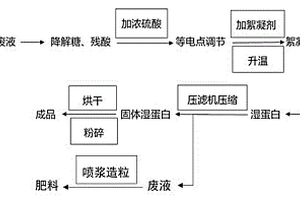

本发明属于氨基酸废水处理领域,公开了一种氨基酸废水等电提取蛋白的方法,其包括如下步骤:氨基酸发酵废水进行降糖处理,调节其等电点在3.1‑3.2之间,再将调整后的氨基酸发酵废液打入蛋白提取罐中并加入絮凝剂进行絮凝提取;提取出的湿蛋白通过压滤机压缩后进一步提取出固体湿蛋白,将压滤出的湿蛋白进行烘干,再通过风送系统进入粉碎机进行粉碎后产出成品,提取蛋白后的废水经浓缩处理后进行喷浆造粒制肥。

758

758

0

0

本发明提出一种核电厂放射性废液处理方法,包括以下步骤:步骤1:将废液搅拌加热至预定温度;步骤2:向废液中投放亚铁盐、Fe3O4、和铁盐混合物;步骤3:调节废液的pH值至预定值;步骤4:在预定金属离子浓度、预定重力场、预定磁场和预定电场的条件下,继续搅拌第一预定时间;步骤5:静置第二预定时间后分离上清液和污泥。根据本发明实施例的一种核电厂放射性废液处理方法能高效去除放射性核素,尤其对于主要核素Co‑58、Co‑60、Ag‑100m,去污因子能够达到290以上,最高达到1070,并且具有处理效果优异、沉淀物稳定不溶解、能耗低、耗水量少、固体废物少、效率高、易维护、易操作等诸多优点。

1286

1286

0

0

本发明公开了一种降低脱硫废水多效闪蒸沸点升的方法,包括以下步骤:(1)将脱硫废水中加入聚苯乙烯‑二乙烯苯基,搅拌后,过滤;(2)将钠盐加入脱硫废水中,搅拌均匀,过滤或者不经过滤直接通入多效蒸发器中,加热至100‑113℃进行多效蒸发;(3)多效蒸发后,浓缩液可经板框压滤机脱水处理,固体产物回收利用,实现脱硫废水的零排放。该方法显著降低多效闪蒸浓缩过程中沸点升的幅度,相同的热效率下达到更高的蒸发率,满足浓缩倍率,提高水的回收率,实现脱硫废水零排放。

909

909

0

0

本发明公开了一种用于检验检测实验室废气处理的工艺,包括氧化分解段、酸性气体吸收反应段和活性炭吸附段,所述酸性气体吸收反应段内含固体碱性物质,且酸性气体吸收反应段的一侧与活性炭吸附段相连,废气经过氧化分解段、酸性气体吸收反应段、活性炭吸附段后排出。本发明的用于检验检测实验室废气处理的工艺适用于实验室内部日常工作过程中产生的废气处理,该废气处理工艺可以延长活性炭使用寿命,不会因活性炭吸附容量问题导致活性炭更换周期短而出现废气排放不达标的情况,减少环境危害,做到环保。

922

922

0

0

本发明公开了一种工业高碱度废水净化的环保净化装置及方法,属于工业废水净化技术领域。本发明的一种工业高碱度废水净化的环保净化装置及方法,包括净化沉淀池和固液分离单元。为解决现有的碱性废水的回收需要经过多个流程步骤,整个净化周期较长,不利于效率的增长,而且在回收过程中没有对有效资源进行再生利用,导致资源浪费的问题,碱性废水经过滤回收后可得到氢氧化钠,通过固液分离单元将沉淀物中的固体残渣和液体进分离得到有机硫滤渣,有机硫滤渣灼烧后可以重新获取到氧化铜,之后通过循环使用得到副产品焦亚硫酸钠,减少流程步骤以提升工作效率,同时整个过程中不仅不会产生多余的污染物,还可以对产物进行回收再利用。

1013

1013

0

0

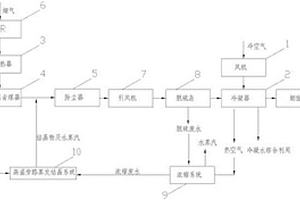

本发明涉及废水零排放技术领域,具体涉及烟气消白耦合高温旁路烟道蒸发高含盐废水零排放系统,烟道冷凝系统将风机送入的空气进行加热,形成热空气,同时冷却脱硫后的烟气,产生的冷凝水回收利用,热空气进入浓缩系统的同时,将含高盐废水引入浓缩系统,浓缩冷却去除固体物质后,废水通过输水泵输送至高温旁路蒸发结晶系统进行蒸发结晶,电厂空气预热器前端的烟气引入高温旁路蒸发结晶系统,高温旁路蒸发结晶系统蒸发产生的水蒸气和结晶盐,随烟气一起并入脱硫系统的空预器与低低温省煤器之间烟道,结晶盐随粉煤灰一起在除尘器内被捕捉去除,水蒸气则进入脱硫系统冷凝成水,本发明能够降低高含盐废水零排放的成本,实现低成本高含盐废水零排放的稳定运行。

835

835

0

0

一种废水垃圾桶,其特征在于:本设计分为里、外两层,里层带有均匀细缝和底部小洞,当液体废物的容量超过底部小洞时,底部小洞的自动液压感应器就发声出嗡鸣提示声;外层为口径略大于内层的圆柱形垃圾桶,内层悬挂在外层的口径上;内、外两层之间是可以拆分的。内外两层之间是可以拆分的,在清理废水垃圾桶的固体废物时,直接通过提环将内层提起倒出,然后再倾倒外层里面的液体废物,垃圾处理掉后垃圾桶直接以清水冲净即可再次组装使用;此废水垃圾桶的整体体型可大可小,质量轻,制作简单,使用方便,清洗方便,可用于各种场合。

906

906

0

0

本发明公开了一种锂电池生产废弃物的处理方法,首先通过碱溶法实现锂离子电池正极材料活性物质与集流体铝箔的分离,实现废旧锂离子电池中正极片活性物质的回收利用,然后通过补加一定量的锰源、锂源或磷源以制得磷酸锰锂正极材料,然后进一步进行碳包覆和氧化石墨烯/离子液体修饰以制得磷酸锰锂/碳/氧化石墨烯/离子液体复合正极材料。通过三者的协同作用可显著提高锂离子电池正极材料的电化学性能。且本发明方法简单,不仅能够减轻废旧锂离子电池对环境的影响,同时还能带来较高的经济效益,从而实现废旧磷酸锰锂锂电池的高效循环使用,以实现工业固体废弃物的减量化、资源化和无害化,充分实现了废弃物的可持续利用。

1046

1046

0

0

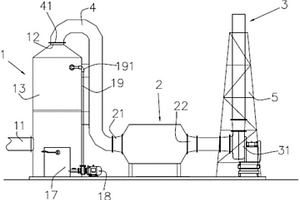

本实用新型公开了一种废气处理装置,涉及废气处理设备技术领域,包括烟囱,包括喷淋塔和活性炭吸附过滤器,所述喷淋塔上连有进气管和出气管,所述活性炭吸附过滤器包括进气端和出气端,喷淋塔的出气管和活性炭吸附过滤器的进气端相连,所述出气端和烟囱相连。废气经过进气管进入喷淋塔中,喷淋塔对废气进行喷淋处理,被净化后的气体从出气管排出进入活性炭吸附过滤器中,活性炭吸附过滤器具有很强的吸附性,对废气气体中的有害气体进行吸附净化,最后通过烟囱排出。通过喷淋塔和活性炭吸附过滤器的设置,废气中的固体杂质和气体有害杂质被去除,从而得到过滤净化,排放之后不污染环境,较为环保。

1012

1012

0

0

本发明公开了一种用于废气过滤的环保设施,涉及废气过滤处理领域。该一种用于废气过滤的环保设施,所述底座的一侧顶部外表面固定安装有第一支撑杆,所述第一支撑杆一侧前端活动安装有第一旋钮塞,所述箱体的一侧端外表面固定安装有进风管,所述箱体内部一侧嵌入安装有过滤网,所述箱体内侧中部固定安装有扇叶。该一种用于废气过滤的环保设施,该一种用于废气过滤的环保设施,首先设置过滤网去除大部分且体积较大固体灰尘,其次进行高温灼烧进一步处理,接下来经除尘液的处理,最后通过活性炭层进行除湿,用静电除尘装置处理微小尘埃,在过滤网、高温箱和静电除尘装置的下端设置旋钮,旋钮可打开用于清理处理下来的废物。

1039

1039

0

0

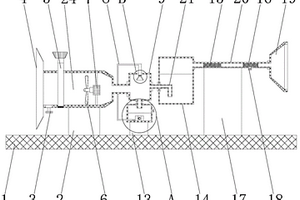

本实用新型公开了一种节能型焦化废水预处理用浓缩处理装置,包括箱体、底座和入料口,底座的顶端安装有箱体,箱体的一端安装有出料口,且出料口的一端安装有第二法兰。本实用新型通过在连接管的一侧安装有过滤箱,废水可以通过连接管进入过滤箱的内部,然后废水可以通过过滤箱内部第一滤网和第二滤网的过滤,第一滤网和第二滤网上均设置有细密的孔洞,第一滤网和第二滤网可以对废水进行过滤,防止有固体杂质通过入料口进入箱体的内部,第一滤网和第二滤网均通过固定块安装在连接块上,连接块和固定块构成卡合结构,第一滤网和第二滤网可以进行更换,以此来达成焦化废水预处理用浓缩处理装置便于对入料的废水进行过滤的目的。

856

856

0

0

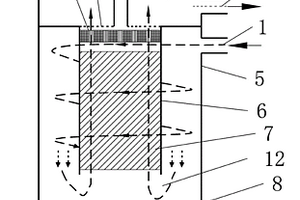

本发明涉及高含盐废水烟气干燥处理装置,包括高温烟气入口、烟气分配器、干燥塔塔体、旋转雾化器、声波发生器、积灰斗、烟气出口和高含盐废水箱;所述干燥塔塔体上部设有烟气分配器,所述烟气分配器一端连接高温烟气入口;所述烟气分配器中心处设有旋转雾化器,所述旋转雾化器与高含盐废水箱相连;所述干燥塔塔体中部位置设有声波发生器,干燥塔塔体下部设有烟气出口,干燥塔塔体底部设有积灰斗。本发明的有益效果是:本发明可干燥处理高含盐量的废水,同时强化了含盐废水干化后产生的盐类等固体在干燥塔塔体内的捕集;并充分利用烟气中的热量,实现了高盐废水的零排放。

825

825

0

0

本实用新型公开了一种含氟废盐酸的处理装置,属于废盐酸处理技术领域,本实用新型装置是针对含氟废盐酸的特性专门特殊设计的,该装置包括合成反应、蒸发浓缩和冷冻结晶分离,将含氟废盐酸中的氯化氢尽可能转化为氯化铝溶液,氯化铝溶液后续经蒸发浓缩和冷冻结晶分离得到六水合氯化铝固体,且操作过程中的滤渣、挥发分冷凝后均重新套用至合成反应阶段,从而实现了含氟废盐酸处理过程中的零污染排放,真正实现含氟废盐酸的资源化利用,其中操作过程均在负压条件下进行,有效防止氯化氢等气体组分的外溢,保证了生产环境的清洁环保,符合绿色环保要求。

1507

1507

0

0

本发明涉及化工领域,本发明提供了一种综合利用改性‑甲基三丁酮肟基硅烷生产废水的方法,该种废水中含有大量的丁酮肟盐酸盐,本发明经过中和,萃取,精馏和蒸发结晶后得到了副产物丁酮肟和氯化铵固体;本发明在萃取操作中使用了一种萃取分层助剂,该种助剂是一种活性破乳助剂,能够加速萃取剂分层,增加萃取效率,使丁酮肟回收率更高,废水汇总有机物含量更少。本发明的副产物丁酮肟困可作为反应原料,氯化铵为具有经济价值的副产物,而且得到了废水中有机物含量大大减少,大大减少了氧化处理废水的成本,降低了废水处理的压力,节约了成本,增加了经济效益。

1189

1189

0

0

本实用新型公开了一种立式废气处理装置,包括载体结构,载体结构的内部固定连接有起到对废气进行喷洒效果的喷洒装置,载体结构的底端固定连接有起到对水与药剂搅拌,使其形成净化剂作用的搅拌装置,载体结构的内部固定连接有起到除尘,完成固气分离效果的除尘装置,载体结构的一端固定连接有起到形成净化剂,对废气产生净化效果的净化装置;本实用新型中,通过添加药剂与水相互混合来产生净化剂,通过喷头喷洒净化剂,并设置有除尘装置,来吸附废气中的粉尘固体,对废气进行固气分离,同时又添加有臭氧过滤棉来吸收废气中的臭氧,对废气做到很好地处理的效果,并且废气处理效果稳定,长期使用后不影响废气处理效果。

1215

1215

0

0

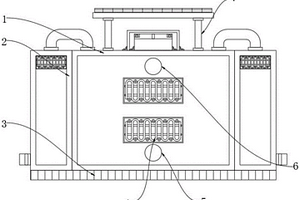

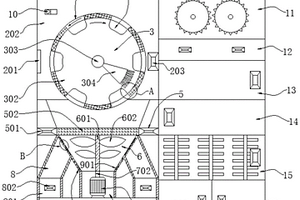

本发明提供了一种利用烧结钕铁硼废料制备再生粘结磁体的工艺方法及设备,包括机体和控制开关,机体的内部上端位置固定安装有清洁室;清洁室的内部前后水平向位置旋转安装有清洁筒,清洁筒的内壁等邻分列固定安装有若干个凸条,相邻两个凸条之间均开设有凹槽,清洁筒的内部前后水平向中央位置旋转安装有清洁转轴,清洁转轴的外表面一端位置固定安装有清洁板,清洁板的尾端位置固定安装有清洁刷。该种利用烧结钕铁硼废料制备再生粘结磁体的工艺方法及设备,可以起到在钕铁硼废料清洗过程中方便将钕铁硼废料表面的杂质清刷干净,且清洗后细小固体杂质与浊液能够实现固液分离,提高废料洁净度及固液废料分离利于环保的作用。

981

981

0

0

本实用新型提供一种化工废水冷凝净化器,涉及化工废水净化技术领域。实现了化工废水按污染性质进行对应的净化并且在净化前快速高效的冷凝的效果。该化工废水冷凝净化器,包括冷凝结构、预处理结构和净化结构,所述预处理结构位于冷凝结构的正下方,所述预处理结构设置在净化结构的正上方,所述冷凝结构包括冷凝箱,所述预处理结构包括预处理箱,所述净化结构包括净化箱。该化工废水冷凝净化器,通过预处理箱里的过滤网处理废液里的固体杂质,再添加调节剂调节废水中的化学物质,在净化箱内进行物理反应,通过合理的步骤,能够对化工废水进行深度的处理,而化工废水以分流的形式进入热交换箱,置换液体内部的热量,提高了冷凝的效率。

1053

1053

0

0

本发明涉及一种含液危化品废气净化方法,主要解决现有技术在处理有毒气体的同时,无法实现对液体危化品或固体危化品的单独收集,易结垢的问题。本发明通过采用一种含液危化品废气净化方法,在含液危化品废气净化处理装置上进行含液危化品废气的净化,所述含液危化品废气净化处理装置包括环状处理腔、气体处理腔、气体排放缓冲腔的技术方案较好地解决了上述问题,可用于含液危化品废气处理中。

1097

1097

0

0

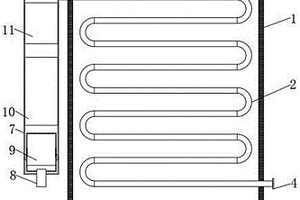

本实用新型涉及一种合成氨装置废气处理热回收装置,包括冷凝箱,所述冷凝箱的顶部开设安装槽内穿插有进水管,所述冷凝箱底部开设的安装槽内穿插有出水管,所述出水管上设置有控制阀门,所述冷凝箱内套接有冷凝管,所述冷凝管的左右两端均贯穿所述冷凝箱内壁的左右两侧,所述冷凝管的左端连通上部竖管。本申请方案中,在对废气回收时,废气从进气管内进入上部竖管和可拆卸管形成的空间时,废气经过隔离套的隔离,将气体中明显大杂质的颗粒进行隔离,处理后的废气经过除灰套时,除灰套将废气中的固体物进行隔离,这样当废气进行吸附板时,吸附板将废气中的有害物质进行吸附,这样废气能够达到净化处理。

北方有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!