全部

1096

1096

0

0

本发明涉及手机配件,具体涉及一种手机卡托的制造方法。本发明的方案包括以下步骤:(1)将不锈钢粉末与有机高分子材料混合、造粒;(2)对造粒后的混合物在成型模具里进行注射成型,注射温度181~200℃,压力60~120MPa,模温110~130℃,注射获得手机卡托胚件;(3)注射后对胚件进行脱脂,脱脂温度100~120℃,时间0.5~3小时,得脱脂件;(4)脱脂后对产品进行真空烧结,烧结温度1000~1500℃,烧结真空度为1~50000Pa,并采用惰性气体为烧结保护气氛;烧结件进行校正机加工,即得手机卡托产品。本发明的方法制造出来的手机卡托一致性好,还具有高强度和高耐腐蚀的优点。

1186

1186

0

0

本发明公开了一种钢基铁镍合金弥散型固体自润滑轴承及其制造方法。它呈轴套状,轴套的外部为钢套,钢套的内壁是用铁镍合金混合粉末压制烧结的耐磨层,其特征是所述的铁镍合金混合粉末的重量百分比为镍15~20%、铁35~40%、锡5~8%、钛粉0.5~1.0%、二硫化钼1~4%、三氧化二铝1~3%、石墨1~4%、硬脂酸锌1~2%,余量为铜。其制造方法是:耐磨坯料的制备,即:配料、拌料、压制成型;钢套的制备;钢基铁镍合金弥散型固体自润滑轴承的制备,即:耐磨坯料放入钢套内真空烧结,真空吸油,精加工,二次真空吸油获得成品。具有抗冲击力强和承载力大的特点,也具有耐磨、低摩擦系数、耐腐蚀和自润滑的特性。

986

986

0

0

本发明公开了一种钐钴永磁材料的制备方法,本发明按照Sm(Co1‑u‑v‑wCuuFevZrw)z进行配料,其中u=0.08‑0.09,v=0.08‑0.09,w=0.02‑0.03和z=7.1‑7.2;将配得的原材料按照Fe‑Zr‑Fe‑Co‑Cu‑Sm的顺序依次置入真空感应熔炼炉进行高温熔炼,得到成分均匀的钐钴合金锭将合金锭经过粗碎、中碎和气流磨逐级破碎,最终得到混后粒度SDM在3.2‑3.8μm范围内的粉体;将粉体采用垂直压制方式进行压型,后再经过等静压得到压坯;将压坯置入真空烧结炉进行烧结、固溶和时效。本发明可以在不添加微量元素(Mn和Er等)的前提下通过金属钴(Co)、金属钐(Sm)、金属铁(Fe)、金属铜(Cu)和金属锆(Zr)五种金属的组合以及过程的工艺控制解决2:17型钐钴永磁500℃下耐高温且室温高矫顽力的问题。

1303

1303

0

0

本发明公开了一种晶界相复合添加提高烧结钕铁硼矫顽力的方法。它包括以下步骤:(1)采用机械破碎或氢爆加气流磨方式制得钕铁硼稀土永磁材料合金粉末;(2)将轻稀土元素微粉通过破碎工艺获得轻稀土微粉;(3)将上述轻稀土微粉以及纳米金属氧化物按照不同的重量比例加入到钕铁硼永磁材料合金粉末中,混合均匀;(4)将混合后的合金粉末压制成型毛坯;(5)将成型毛坯放入真空烧结炉内进行高温烧结,并进行回火处理,制得重稀土高性能烧结钕铁硼磁体。本发明的有益效果是:制备烧结钕铁硼永磁材料及其产品磁性能优良且大幅度降低重稀土用量;部分替代重稀土元素,从根源上摆脱了对重稀土的依赖,节约了重稀土资源,降低了生产成本。

952

952

0

0

一种气动或电动工具打击块的制造方法,依次包括如下步骤:①准备好原料,即铁、铬、钼、镍、碳及铜的混合粉,然后加入所需含量的润滑剂;②将上述混合粉在压力大于600MPa的压机上压制成密度大于7.3g/cm3的块状零件;③烧结,将该块状零件在温度1100℃~1350℃中进行烧结,烧结的时间为10~30分钟以上,烧结在真空烧结炉中进行;④热处理,根据烧结零件的化学成分要求,确定热处理工艺,热处理淬火温度为800~1000℃,保温30~45分钟,回火温度为150~400℃,保温110~130分钟。上述百分比为质量百分比。与现有技术相比,本发明的优点在于,制作工艺简单,具有精度高、表面光滑度好,有效地消除了锻造过程由于在高温下进行而模具易产生龟裂的难题,从而降低了生产成本,提高了生产效率。因此是值得推广的制造方法。

1151

1151

0

0

本发明公开了一种钕铁硼磁片加工工艺,包括以下步骤,a、研磨:钕铁硼粉末放入气流研磨制粉机内,研磨150~200分钟,形成粉末状,使其粉末物颗粒粒径2~5um;a、压型:将搅拌研磨好的钕铁硼粉末放模具里压制成矩形的磁片体;b、送料:将多个磁片体并行排布,通过连续送料机构推送至切割机处;c、切割:将磁片体置入切割机内,将磁片体通过切割为毛坯;d、烧结:将毛坯放入真空烧结炉中1050‑1090℃真空下烧结3‑7h,再经过850‑900℃一级回火1‑3h和480‑550℃二级回火4‑6h,制得最终磁体。本发明提供一种可以连续地对磁片体进行加工,并且分段烧结磁化更加均匀的钕铁硼磁片加工工艺。

780

780

0

0

本发明公开了一种制备高矫顽力和高耐蚀性烧结钕铁硼磁体的方法,包括以下步骤:(1)采用速凝薄片工艺制备钕铁硼基速凝薄片,之后用氢爆法将合金薄片破碎并通过气流磨粉碎制备3‑5微米钕铁硼基原料粉末;(2)将平均粒径1‑10微米的镝钴合金DyCo2粉末加入到步骤(1)中制备好的钕铁硼基原料粉末中,添加比例为钕铁硼基原料粉末的0.2‑5%(重量),将两种粉末混合均匀;(3)将步骤(2)经过均匀混合后的粉末在磁场中进行取向成型,得到压坯;(4)将压坯进行等静压后进行真空烧结,然后回火热处理,最终获得烧结钕铁硼磁体。所得磁体矫顽力和耐蚀性相对于未掺杂镝钴合金的磁体而言均有显著提高。

847

847

0

0

本发明公开一种钕铁硼的制备方法,包括以下步骤:1)用氢爆法将经速凝薄片工艺制备的钕铁硼基速凝薄片破碎研磨制得粒径1.2~2μm钕铁硼基粉;2)采用真空熔炼速凝工艺制成PrNdGaBFe合金3)将步骤2)制备的PrNdGaBFe合金置于氢碎炉的反应釜内吸氢处理6小时,然后粉碎至粒径为1~2.5μm得到PrNdGaBFe合金粉;4)将步骤1)制备的钕铁硼基粉和PrNdGaBFe合金粉按照重量比5∶1均匀混合后,在3T的磁场中取向并压制成型,置入真空烧结炉内烧结处理;本发明制备的钕铁硼具有成本低、高矫顽力的特点。

1214

1214

0

0

本申请涉及磁性材料领域,具体公开了一种高硼钕铁硼永磁体及其制备方法。高硼钕铁硼永磁体,按质量份数计,原料包括如下组分:镨钕130‑145份,钬铁18‑23份,铈38‑45份,硼28‑33份,铜0.7‑1.5份,铝2‑4份,锆2‑4份,钴3‑5份,铁370‑380份;其制备方法为:按比例称取各原料,再依次进行真空熔炼、氢爆处理、研磨、压制成型、真空烧结和二级回火处理,冷却得到钕铁硼永磁体。本申请的高硼钕铁硼永磁体具有在保持钕铁硼永磁体的磁性能基本不发生变化的同时降低钕铁硼永磁体的生产成本的优点。

952

952

0

0

本发明涉及磁体制备技术领域,为解决现有技术下难以调控稀土永磁钕铁硼的氧含量,补氧效果波动大,产品的一致性差的问题,公开了一种烧结钕铁硼氧含量的调控制备方法,包括如下步骤:将钕铁硼磁体原料进行真空熔炼和甩带得到钕铁硼甩带片;将钕铁硼甩带片氢破处理得到氢破后粗粉;将氢破后粗粉在气流磨中由惰性气体研磨得到钕铁硼细粉;向钕铁硼细粉中加入MgO粉末和添加剂,混合后得到混后细粉;将混后细粉取向压制和等静压处理得到钕铁硼压坯;将钕铁硼压坯真空烧结、回火后,得到钕铁硼磁体。本发明可以灵活调控稀土永磁钕铁硼的氧含量,优化了磁体的性能,并且制得的磁体的一致性好。

960

960

0

0

本发明公开了一种机械用纳米氮化硅轴承材料及其制备方法,所述材料按照重量份数计,由以下原料制成:纳米氮化硅14-18份、氧化锆58-62份、硅9-13份、镍1-2份、镁3-4份、锗1.2-1.8份、聚四氟乙烯粉5-7份、聚乙烯醇2.8-3.4份、竹炭粉0.4-0.8份、油酸3-5份、硬脂酸钙0.8-1.2份、氧化铝5-7份、膨润土1.5-2.5份、磷酸三苯酯1.5-2.5份;经原料的预处理、液压成型,真空烧结得毛坯;经表面磨削、去毛刺处理,然后浸油得到。本发明制备的轴承材料具有非常好的耐磨损性能和机械强度,使用寿命延长,可广泛应用于能源、化工、钢铁冶金等重型机械装备中。

766

766

0

0

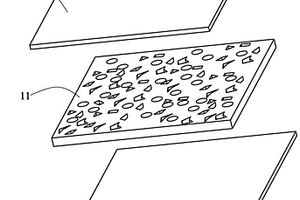

基于聚酮的抗冲耐磨自润滑材料、复合板及其制备方法,所述抗冲耐磨自润滑复合板包括基板,烧结层,以及抗冲耐磨自润滑层,所述基于聚酮的抗冲耐磨自润滑材料由聚酮,酸酐接枝改性聚乙烯,玻璃纤维,无机填料,润滑剂,以及抗氧化剂组成,所述聚酮的重量百分比为45%~79.8%,所述酸酐接枝改性聚乙烯的重量百分比为5%~15%,所述玻璃纤维的重量百分比为5%~20%,所述无机填料的重量百分比为5%~15%,所述润滑剂的重量百分比为0.1‑5%,所述抗氧化剂的重量百分比为0.1%~3%,所述通过真空烧结处理过的玻璃纤维与无机填料、聚酮、酸酐接枝改性聚乙烯、润滑剂相混合,所述烧结层上具有多个规则或不规则的穿透所述烧结层的孔隙,孔隙占比在15‑25%。由于提高了该聚酮的减摩性能,充分发挥其优良的耐摩性能,从而制得性能更加优良的自润滑复合板。

1184

1184

0

0

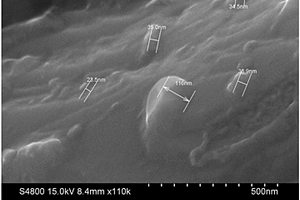

本发明开发了一种溶胶凝胶法制备高强高导纳米弥散强化铜的制备方法。硝酸铝中与氨水反应生成氢氧化铝溶胶凝胶,与铜粉充分搅拌后进行行星球磨,放入真空炉内分解得到微纳米氧化铝,压制成型、真空致密性烧结后再冷变形,于真空烧结炉内950℃-980℃热处理100-140分钟,快速水冷20秒以提高产品的强度。最后将坯料加工成规定的尺寸获得成品。性能指标具有高强高导铜合金材料的特点。本方法的优点是消除了内氧化法加入氧源的危害,没有引入杂质氧源而降低材料的导电率、高温强度等。胶体与铜粉达到分子级结合,形成的强化相氧化铝能均匀分布在铜粉中,性能稳定,无氧化物夹杂,成本低。

957

957

0

0

本发明公开了一种含镧铈的烧结钕铁硼烧结工艺,包括以下步骤:(1)放气脱氢:将生胚送入真空烧结炉中升温至600~700℃,保温;(2)二次放气:升温至850~900℃,保温;(3)高温致密:升温至1000~1100℃,保温;(4)一步时效回火:冷却至70℃以下后升温至500~700℃,保温后冷却至常温,得毛坯产品。本发明对含镧铈的烧结钕铁硼烧结工艺进行了优化改进,采取一步时效工艺,并确定了各阶段的时效温度,不仅大大缩短了烧结时间周期(缩短周期10h以上),节约了水电消耗,节约电费将近三分之一,同时使烧结设备利用率翻倍,而且产品磁性能并没有受到影响。

1060

1060

0

0

本发明公开了一种硬质合金顶锤脱蜡烧结方法,依次包括以下步骤:450摄氏度以前进行氢脱蜡,在450至600摄氏度之间充入氩气进行负压脱蜡,然后从600升温至1250摄氏度进行真空烧结,再充入氩气从1250摄氏度到1415摄氏度进行加压烧结,最后保温60分钟再冷却至室温。本发明的优点是:使用正压氢气脱蜡与负压氩气脱蜡相配合的脱蜡方式,排蜡过程由原先的5天降低至2天以内,并且烧结过程中烧结炉内加以氩气,保证产品内无空隙缺陷,提高产品强度。

979

979

0

0

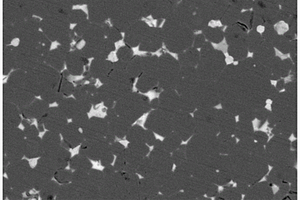

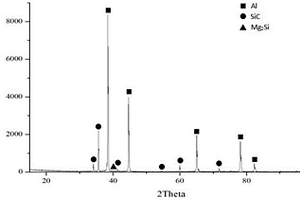

本发明涉及金属材料技术领域,具体涉及一种碳化硅增强铝基复合材料及其制备方法。本发明采用特定配比和粒度的原料制备碳化硅增强铝基复合材料,能够使材料微观上增强体颗粒呈均匀分布、宏观上“软”、“硬”相层状分布,最大限度消除增强体颗粒因微观团聚所形成的缺陷源,同时利用“软”、“硬”相层状结构阻碍受载荷下的裂纹扩展,最终使碳化硅增强铝基复合材料的塑性得到明显改善,断后延伸率与同基体成分的铝合金相当。本发明提供的制备方法中真空烧结的温度远低于碳化硅颗粒与铝基体的反应温度(约为690℃),增强体与铝基体结合好、无Al4C3脆性相产生,热加工后延伸率高。

1203

1203

0

0

本发明公开了一种钨铝合金,由以下重量份数的原料配制而成:铝55‑65份、钨8‑12份、镍3‑5份、锰3‑5份、稀土元素1‑2份,其制备方法包括以下步骤:混合粉体制备、冷等静压成型、真空烧结、热等静压处理。本发明制备得到的钨铝合金各项力学性能优异,并且制备方法简单,成本低,适于大规模推广应用。

1088

1088

0

0

本发明公开了一种添加38M废料制备N40M型烧结钕铁硼磁材料的方法,其制备方法为:S1:准备38M废料、抗氧化剂和汽油,余量为混合金属新料;S2:熔炼混合金属新料,得条带合金;S3:将条带合金氢破碎,得粗破碎粉;将粗破碎粉和38M废料、抗氧化剂气流磨破碎,得到磁微粉;S4:磁微粉压型成坯;S5:在氮气保护下将毛坯真空烧结;本发明的磁性材料具有磁性能高的优点;另外,本发明的制备方法具有低成本制备N38M型烧结钕铁硼磁材料的优点。

838

838

0

0

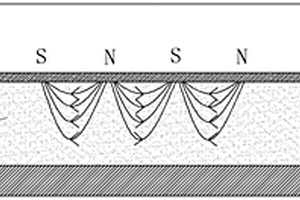

本发明公开了一种海尔贝克磁体的制备方法,通过先在模具的长方体型腔的任意一侧形成N极和S极交替排布的磁场,当长方体型腔中填入磁粉后,在惰性气体保护下,将磁粉在该磁场下进行取向,然后再进行真空烧结处理和热处理,得到烧结钕铁硼磁体,最后将得到的烧结钕铁硼磁体按取向特征进行充磁,得到海尔贝克磁体;优点是预设设置特定的磁场,然后采用先填粉、再取向、接着烧结、最后充磁的方式制备得到海尔贝克磁体,海尔贝克磁体一体成型得到,相对于现有制备方法省略了先分别制备多个小块磁体后再进行组装的过程,工艺过程简单,生产效率得到了显著提升,大大降低了生产工艺成本。

1173

1173

0

0

本发明公开了一种陶瓷LED灯用陶瓷烧结方法,采用原料的质量份包括:氧化铝粉30~58、滑石2~9、四氧化三铅12~32、碳化硅粉15~28、氧化钼1~7、氧化锌21~40、五氧化二铌1~5、二硼化锆8~17、二硼化钛8~15;将上述原料球磨混合1~2小时后,以300~500℃每小时的速率升温,1200℃保温0.5~1.5小时后,以500~600℃每小时的速率降温至800℃,同时在压强350~500MPa下保温1~2小时,再以100~200℃每小时的速率升温至1300~1500℃,真空烧结4~7小时。本发明可以缩短预烧和烧结时间,降低烧结温度,降低能耗,陶瓷材料断裂韧性得到有效提高,被烧结出的陶瓷材质整体均衡,大大减少废品,提高产品的质量。

1341

1341

0

0

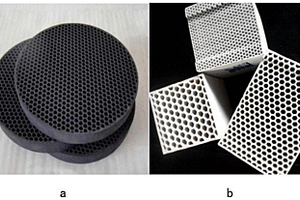

本发明公开了一种产生0.9‑3.6Thz太赫兹连续波蜂窝体及其制备方法,太赫兹蜂窝体材料由天然矿物质粉料和混合溶剂组成,其中,天然矿物质粉料占蜂窝体泥料质量分数的50‑60%,混合溶剂占蜂窝体泥料质量分数的40‑50%;将上述原料放入搅拌机中搅拌均匀,再放入超声分散机中进行超声分散,得到分散稳定的浆料,经脱水后制成太赫兹蜂窝体泥料;将太赫兹蜂窝体泥料放入挤出机内,做成孔径2‑3㎜的蜂窝体泥坯,经70‑90℃烘干后,置于真空烧结炉中,经600‑800℃煅烧,保温2‑3小时,随炉冷却,获得成品。该蜂窝体经30‑60℃的热导即产生0.9THz‑3.6THz的连续太赫兹波。本发明不仅制作简单、成本低廉,且可以因需定制,可广泛应用于饮水工程、空气净化、公共卫生及农业种植等民生领域。

1051

1051

0

0

本发明涉及稀土钕铁硼永磁材料技术领域,尤其涉及一种提高稀土钕铁硼磁性能的方法,包括以下步骤:破碎‑防氧化剂低温混料‑低温钝化‑成型‑真空烧结‑回火处理。本发明提高稀土钕铁硼磁性能的方法具有工艺简单,低能耗,生产更加安全的优点,同时产品性能一致性好,减少了重稀土的用量、降低了材料成本。采用该方法能够有效提高稀土钕铁硼的磁性能。

1138

1138

0

0

本发明公开了一种钕铁硼磁铁制造方法,该加工方法的步骤可分为:原料准备及预处理:利用钢筋切断机和滚筒抛光机对磁铁进行称重、破碎、断料和除锈;熔炼:利用真空熔炼炉对预处理后的磁铁进行熔炼制成钕铁硼合金;氢爆:利用真空氢处理炉对熔炼后的钕铁硼合金进行氢爆;制粉:利用磁铁破碎机对氢爆后的钕铁硼合金碎片破碎成粉末;成型取向:利用磁场压机和等静压机对粉末进行成型;烧结:利用真空烧结炉对成型后的半成品进行烧结;机械加工:利用磨床对烧结后的钕铁硼磁铁进行机械加工;本方法实施简单,能够对坩埚内加热的磁铁碎块进行充分搅拌从而使其受热均匀,避免因局部受热不均匀导致无法完全熔炼而需要二次返工。

947

947

0

0

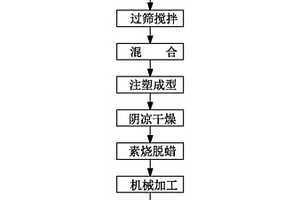

本发明涉及一种基于反应烧结法制造超细高韧性碳化硅陶瓷材料的方法,是针对解决现有同类方法制得的碳化硅陶瓷材料颗粒大小和韧性有待进一步提高的技术问题而设计。其要点是在微米颗粒的碳化硅粉中,加入Y2O3-AL2O3-SiO2组分烧结添加助剂、碳粉,经混料机充分搅拌混合,倒入预先溶解了液体石蜡的甲醇溶液中,再经混合球磨,制得泥浆;泥浆搅拌后在注塑成型机上注塑成型,成型后在阴凉处自然硬化;干燥后成型的素坯在真空预烧炉中进行素烧,并脱去粘接剂,得到达到中等强度的素坯,再次将素坯用机械方法加工成毛坯;毛坯放入真空烧结炉中氩气保护烧结,制成亚微米级超细高韧性的碳化硅陶瓷材料。

998

998

0

0

一种汽车轮胎防滑钉,它通体由硬质合金制成, 硬质合金配方如下(重量百分比):钴粉7.6-9.4%,碳化钨75.0 -92.0%,钨钛固熔体0-15.6%。其制造方法是:称取规定量 的钴粉、碳化钨、钨钛固熔体,在以酒精为介质的湿磨机中进 行混合研磨,经干燥、掺胶、制粒,得到均匀的粉末混合粒料, 粉末混合粒料装入模具压制成型,压坯经真空烧结、钝化、清 洗、脱水、烘干,得到表面光洁发亮的汽车轮胎防滑钉。防滑 钉物理机械性能指标如下:密度 (g/cm3)12.5-14.9,硬度(HRA) ≥89.5,抗弯强度(N/mm2)≥ 1470,与防滑汽车轮胎的物理机械性能相适应,有效地提高轮 胎防滑性能和使用寿命。

794

794

0

0

本发明公开了一种金属蚀刻网和金属纤维网复合滤网的制备方法,包括以下步骤:在蚀刻机中加入蚀刻液,将金属基材放入蚀刻机中进行喷淋蚀刻,蚀刻液的温度为35-45℃,喷淋压力为25-35kg/cm2;蚀刻后的金属网先用碱溶液中和清洗,中和多余的酸性蚀刻液,再用自来水清洗,洗净残留化学药剂;将蚀刻金属网和金属纤维网叠放在一起后用二辊扎机中压制,并放入真空度为1.0x10-2Pa、温度1000~1250℃条件下进行真空烧结6~10小时,烧结后用氮气快速冷却至室温得到复合滤网;检查上述复合滤网的孔径,发现不符合产品要求的进行二次加工。与现有技术相比,本发明制备的复合滤网过滤精度高,过滤精度可以达到0.2um;耐高温、耐腐蚀、抗热震、耐低温、性能优异,使用温度可以达到900摄氏度。

921

921

0

0

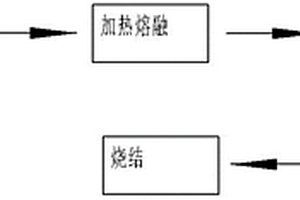

本发明公开一种缝纫机零配件的制作方法,包括如下步骤:制备成型粉末:准备若干重量的FeNi2粉末,FeNi2粉末由如下重量百分比的组分组成:Ni:1.5‑2.6%、C:0.2‑0.5%、黏合剂:20%,其余为Fe;加热熔融:将准备好的FeNi2粉末加热熔融成流体;注塑成型:将流体注射到注塑成型机中与要加工的缝纫机零配件对应的模具型腔中;脱脂:将坯件放置在脱脂炉进行脱脂;烧结:将脱脂后的坯件放置在真空烧结炉中进行烧结;整个制作方法中仅包括制备成型粉末‑加热熔融‑注塑成型‑脱脂‑烧结这几个步骤,制作工序少、制备周期短,有效的降低了人工成本,且能够避免由工序多导致公差量大的缺陷,保证了产品合格率。

1112

1112

0

0

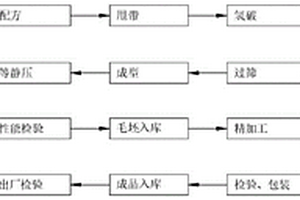

本发明公开了烧结钕铁硼磁性材料的生产工艺,涉及到烧结钕铁硼磁性材料生产工艺领域,包括以下步骤:S1:原材料分析,S2:配方,S3:制备成型,S4:真空烧结,S5:精加工,S6:电镀,S7:成品入库;Nd有顺磁性,可增加制备的钕铁硼磁性材料中的磁性,且Nd用量取现有技术中的18%~33%中间值,既保证了钕铁硼磁性材料具有足够的磁性,又能达到Nd用量不会过多而因Nd容易氧化的特性使得整体的钕铁硼磁性材料较脆的弊端。

840

840

0

0

本发明公开了一种铝基粉末冶金锻造发动机连杆的制备方法,包括以下步骤:将增塑剂溶解于增塑剂溶剂中形成增塑剂溶液,将所述增塑剂溶液加入经配料计算和称取后的粉料中,所述粉料按重量百分比包括下列组分:铝粉93.5%、铜粉5%、硅粉1%、镁粉0.5%,加入脱模润滑剂,置于混料机内混和至分布均匀;在压制机上将粉料压成预成形坯;在真空度为720~740毫米水柱的真空烧结室内对所述预成形坯进行烧结至完全合金化,烧结温度为610~620摄氏度,然后将烧结体移入无氧化性气氛的保温炉中进行保温,保温时间为30分钟;烧结体冷却至室温后,重新加热进行锻造。

1102

1102

0

0

本发明公开了一种异型碳化硼陶瓷喷砂嘴的制备方法,包括以下步骤:(1)将各种原料按照以下重量百分比的各组分配比:碳化硼粉50~70wt%,烧结助剂20~40wt%,碳源1~8wt%,粘接剂0.5~6wt%,分散剂0.5~6wt%,(2)将所得浆料利用喷雾干燥造粒工艺制成造粒料;(3)将造粒料放入制作好的软质模具套中,采用干袋式等静压法成型,得到喷砂嘴素坯,(4)将所得的喷砂嘴素坯放入脱粘炉内,抽真空,升温脱去水分和有机质,然后再将其放入真空烧结炉内,得到碳化硼陶瓷喷砂嘴成品。该方法适宜批量化生产、所制碳化硼喷砂嘴硬度高,韧性好,耐磨性好,使用寿命长,成本低,性价比高,能制备较复杂孔结构的喷砂嘴产品。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日