全部

897

897

0

0

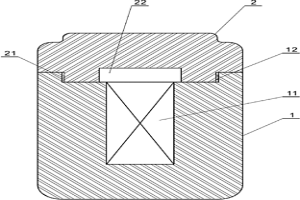

本发明公开了一种放射性碘131的存储罐,包括罐体及上盖,所述罐体外形为圆台状、内腔体为矩形,其上设有内螺纹,上盖为圆台形,其上设有外螺纹;所述上盖上的外螺纹与罐体上的内螺纹啮合;所述的罐体及上盖由钨基粉末冶金压注成型。本发明选用钨基粉末冶金作为制罐的材料,采用粉末冶金压注成型技术,将罐体的内腔体制做成矩形,减缓了盛有碘131的方形器皿在运输过程中的颠簸及振动,有效防止了由振动而引发的意外挥发与泄漏事故,对保护自然环境与工作人员的人身安全做出了贡献。

1074

1074

0

0

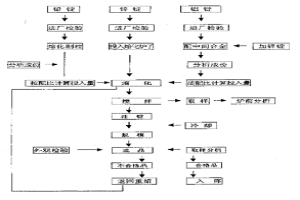

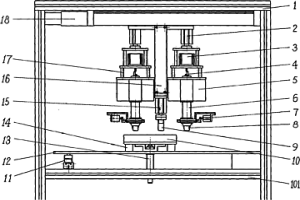

本发明采用激光熔覆成型技术,在普通钢材基体上通过激光熔覆成型高性能材料,在精冲模具的制造过程中解决材料性能要求问题,满足提高精冲模具使用寿命对材料的需求,以此替代价格昂贵的粉末冶金钢。该基于激光熔覆成型技术的新型梯度功能材料精冲模具制造方法,包括如下步骤:1.利用高能激光束局部融化基体金属表面形成熔池;2.将金属原料送入熔池而形成与基体金属冶金结合且稀释率很低的复数层新金属层。本发明能够实现高性能致密金属零件的无模快速近终成型,将现有的快速原型技术推进到直接成型全密度高强度功能性金属零件的新高度,是快速成型基本原理和激光加工技术精华的集成。

877

877

0

0

本发明涉及冶金工业薄板用冶金材料制造技术领域的高铝铅锌基合金及其生产工艺。高铝铅锌基合金组分的重量配比是(以100份计):Zn:99.2-99.34份,Al:0.48-0.6份,Pb:0.16-0.20份。生产工艺包括以下步骤:准备铅锭、锌锭、铝锭,将铅锭熔化制成铅颗粒,将铝锭熔化,配加锌锭浇注成10%的条状锌铝合金,按配比将各组分加入熔化炉中,采用机械搅拌使各组分均匀分布,采用红外测温控制炉子的温度在590-650℃,然后浇注成型,冷却后脱模。解决了锌和铅的互熔性及“锌爆”现象,大大提高了镀锌薄板的耐蚀性和质量。

779

779

0

0

一种基于粉末烧结的轴类零件复合制造方法,选择直径与所需成品轴直径相同的无缝管作为芯轴材料,对所述芯轴材料进行打标后将标记出的所述需要安装凸轮和/或其他凸部的部位加工成轻微的凹陷部,在所述芯轴材料的所述凹陷部包裹一层铜合金薄片,将预制的所述凸轮和/或其他凸部的粉末冶金预烧结坯与芯轴进行装配,使所述凸轮和/或其他凸部的粉末冶金预烧结坯安装在包裹有铜合金薄片的凹陷部,将装配件放入烧结炉中进行烧结之后精加工,即得成品,在此基础上,对所述凸轮和/或其他凸部的粉末冶金预烧结坯组分进行了合理设计。

1154

1154

0

0

本发明涉及一种大脉冲电流强化热喷涂涂层的方法和装置。该方法可极大的提高热喷涂涂层与基体的结合能力,使涂层由机械嵌合变为冶金结合。它主要由电源提供10-19KA的大脉冲电流,被强化涂层与电极直接接触并发生相对转动,并对接触部分实现冷却液冷却,零件表面涂层在电极压力作用下利用接触电阻流经脉冲电流时产生的热量使涂层与基体发生熔融扩散以达到冶金结合的目的。

1135

1135

0

0

本发明属于冶金用胶粘剂技术领域,具体涉及一种用于兰炭粉末制备冷固球团的胶粘剂、制备方法及其使用方法。其组分为:三氧化二铝为3~5wt%,硅酸钠为5~10wt%,聚乙烯醇为3~10wt%,丙烯酸为0.5~1wt%,氧化钙为0.5~1wt%,其它组分为水,其重量总和满足100%。本发明先通过丙烯酸接枝改性聚乙烯醇,然后再添加其它组分,最后高速混合制备得到。制备球团时,与兰炭的混合比例应控制在1∶20左右。适于小高炉炼铁,冶金炉料、化工煤气原料、电石生产原料等行业代替部分焦炭应用。

1170

1170

0

0

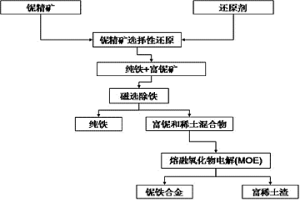

本发涉及一种铌精矿熔融氧化物电解制备铌铁合金的方法,属于资源综合利用及合金制备技术领域。首先进行铌精矿进行选择性和磁选分离其中的铁,获得富铌和稀土混合物,对熔融富铌和稀土混合物采用熔融氧化物电解的方法制备铌铁合金。本发明在1650℃以下实现铌精矿选择性还原和磁选分离、熔融氧化物电解制备铌铁合金,可显著降低反应器温度,降低能耗;控制富铌和稀土混合物中铁元素的含量,可高效制备湿法冶金和火法冶金难以制备的高铌铁比的中级、高级铌铁合金;高温电化学电解过程中可实现铌铁的可控制备,工艺简单高效;整个工艺流程设备简单,成本较低,可实现连续化生产,整个过程不存在污染和二氧化碳排放,实现绿色冶金。

1001

1001

0

0

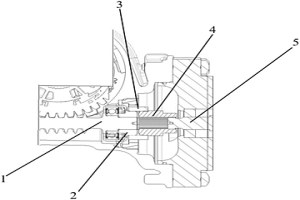

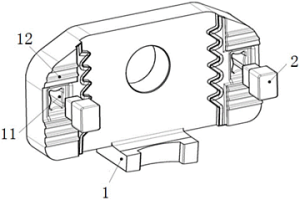

本实用新型涉及转向机技术领域,具体地说是一种转向机动力单元与减速单元的连接结构,包括蜗杆、电机转子、粉末冶金齿毂、粉末冶金齿圈,蜗杆的端部固定在粉末冶金齿毂一的内圈,电机转子的端部固定在粉末冶金齿毂二的内圈,粉末冶金齿毂一和粉末冶金齿毂二压装在粉末冶金齿圈内。本实用新型同现有技术相比,动力单元与减速单元之间采用粉末冶金齿毂、粉末冶金齿圈连接,能够在大扭矩电机中长期稳定使用,也能够补偿电机轴径向和轴向的偏差。本实用新型零件结构简单,便于加工成形。

1114

1114

0

0

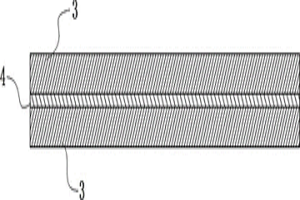

本发明提供了一种纳米相强化铝基复合板材及其制备方法,属于金属基复合材料制备加工技术领域。该方法通过片状粉末冶金与异步轧制结合:首先变速球磨获得纳米相弥散分布的片状复合粉末,然后粉末冶金烧结获得粉末冶金锭坯,最后采用异步轧制,通过严格控制异步轧制比、道次压下量等工艺参数,获得纳米相强化铝基复合板材。本发明所制备的铝基复合板材兼有模量高、强度高、塑性好等优点,材料制备工艺简单、成材率高,能够满足1~5mm厚的纳米相强化铝基复合材料薄板材的制备与生产。

1097

1097

0

0

本发明提供了一种石墨烯增强高性能轻量化汽车用铁基粉末冶金材料,其特征在于,具体参数按质量百分比计的组分及其含量为:石墨烯与铁基材料的质量比为0.1~0.5%,其中,铁基材料按质量百分比计的组分及其含量为:石墨粉0.5%,磷≤0.02%,硫≤0.02%,锰≤0.15,硅≤0.05%,其余为铁。本发明的另一个技术方案是提供了一种石墨烯增强高性能轻量化汽车用铁基粉末冶金材料制备方法。与现有技术相比,石墨烯的密度是其他增强物质(铜、镍等)密度的1/10~1/15,在提高铁基粉末冶金材料强度和韧性的同时,可以显著降低铁基粉末冶金零件的重要,为汽车用铁基零件的轻量化制造提供一种有效的工艺方法。

849

849

0

0

本发明涉及一种以低、中、高碳钢或合金钢为坯料的辊子以温控激光表面粉末冶金涂层的制造方法。一种模切辊、压切辊或压痕辊的制造方法,是对已加工过的实心辊筒采用温控激光表面高钒合金钢冶金粉末涂层,对涂覆后的实心辊筒进行磨削加工,再进行电火花线切割加工,达到辊上刀刃需要的几何形状;所述温控激光表面高钒合金钢冶金粉末涂层所用的材料成分重量百分比为:钒(V)7~16.3,碳(C)1.6~3.4,锰(Mn)0.3~0.7,硅(Si)0.8~1.0,铬(Cr)5.25~5.95,钼(Mo)1.7~2.3,硫(S)0~0.1,铁(Fe)和杂质71.97~80.45;并设置温控激光表面高钒合金钢冶金粉末涂层的工艺参数。本发明可大大降低材料成本,提高模切辊、压切辊和压痕辊的使用寿命。

1167

1167

0

0

一种在氢气气氛下对殷瓦钢热处理的方法。本发明通过应用粉末冶金制备的方法将复合粉体在真空环境下等离子烧结所获得的殷瓦钢合金晶粒细小、结构均匀且无大颗粒第二相,然后在氢气气氛下面对殷瓦钢进行退火热处理,制备出来的高强度高耐蚀性的殷瓦钢孔洞及裂纹明显减少,结构致密均匀,且在空气中不易腐蚀,具有良好的耐蚀性。在殷瓦钢的制备与热处理过程中,本发明将粉末冶金技术及热处理加工技术有效有序的结合,通过粉末冶金制备晶粒细小,结构均一的殷瓦钢,利用在氢气环境下去除殷瓦钢中的有害物质、消除其制备时残留的内应力并细化其晶粒等特性有效减少殷瓦钢中的孔洞及裂纹,提高钢体的致密性及均匀性。

725

725

0

0

本发明属物料分选加工机械领域,涉及一种用于筛分冶金渣的多层同轴回转筛。所述设置于外壳桶体内的筛网为环绕同一旋转轴回转的多层圆筒形筛网,所述外壳桶体一端的顶部设有一个对应于最内层筛网的进料口,外壳桶体的另一端或其底部分别设有与筛网层相对应的多个出料口,每层筛网的筛孔随每层筛网的直径由内向外逐层扩展而由大变小,每层筛网内设有与筛网的圆筒形框架直径相匹配的螺旋推进板,筛网与筛网之间通过筛网固定支架相连接,所述螺旋推进板定位连接于筛网的固定支架上。利用本发明可实现对冶金渣原料由内向外、由粗而细的多级筛分,使冶金渣的筛分质量和筛分效率明显提高。

784

784

0

0

本发明为一种镀锡拉丝模镶套的生产工艺,包括压模、拔模、车削等几个工艺步骤。通过选用熔点比内部金属粉末要高的工艺模套和模芯,而使得在加热和加压时,工艺模套和模芯并不会变形,而天然钻石四周由于都是粉末冶金体,在高温高压下对粉末冶金体内的天然钻石造成的压强很小,因此将天然钻石包裹得很紧,不容易碎裂。这样对节省工艺成本有着显著的作用。其次,因为新工艺中天然钻石的四面都是粉末冶金体包裹着,这样在后期车削喇叭口过程中,能够看清天然钻石的露钻面,对识别天然钻石是否在镶套过程中碎裂有很大的帮助。

818

818

0

0

本发明提供了一种磨削污泥资源化利用的方法,包括:将含磨削污泥的废液投入磁选机进行磁选分离,得到富含金属磨屑的污泥;对磁选分离后的所述污泥进行脱水处理,以将所述污泥的含水量控制在设定值;向脱水后的所述污泥中添加冶金熔剂;对所述污泥进行成型处理以得到污泥块;将所述污泥块进行干燥和固化,使所述污泥块的外表面形成坚硬的固化壳,再对所述污泥块进行热处理,得到具有一定强度的冶金原料。通过本发明提供的磨削污泥资源化利用的方法对磨削污泥进行处理,制成的冶金原料能够与钢铁企业协同利用,能够高效、低成本地实现磨削污泥的资源化利用,提高企业的经济效益,同时还减轻了环境污染,促进了资源循环型社会的构建。

845

845

0

0

本发明公开了一种高强高韧铝基复合材料及热处理方法,所述Al‑Zn‑Mg‑Cu基复合材料为粉末冶金‑塑性加工方法制备,其组织内同时具有弥散分布的纳米陶瓷颗粒与细小等轴的晶粒结构。通过本发明中的固溶处理方法能使粉末冶金制备Al‑Zn‑Mg‑Cu基体内的粗大合金相完全固溶,同时不引起明显的过烧与异常晶粒长大;通过本发明中的时效处理方法,可有效降低粉末冶金制备复合材料内大量存在的晶界区域对铝基体合金相非均匀析出的影响,减少复合材料内部晶界无沉淀析出带的尺寸与面积,并在铝基体内形成细小弥散的合金第二相。本发明热处理后的粉末冶金Al‑Zn‑Mg‑Cu基复合材料具备优异的力学性能,在航空、航天、交通运输、特种装备制造领域中具有重要的应用价值。

798

798

0

0

本实用新型涉及汽车转向管柱技术领域,具体地说是一种带阻尼的齿条结构,包括粉末冶金齿条、橡胶阻尼,粉末冶金齿条的两侧分别设有一个花型台阶孔,花型台阶孔包括花型孔和矩形沉槽,橡胶阻尼的后部与花型孔过盈配合,橡胶阻尼的前部与矩形沉槽间隙配合,花型台阶孔的上方和下方分别设有锯齿结构。本实用新型同现有技术相比,消除了在手柄锁紧过程中,粉末冶金齿条与弹簧齿片从不完全齿对齿转变为齿啮合状态的噪音。当松开手柄径向调节管柱时,阻尼齿条与U型支架完全分离,不会增加管柱的径向调节力;当手柄完全锁紧后,仍为U型支架与粉末冶金齿条的锯齿结构刚性接触,增加了两者的摩擦系数,保证转向管柱在轴端受±300N力时不滑齿。

1027

1027

0

0

本发明公开了一种用于铝合金构件接合的金属粉末及其接合方法,其特征在于所述金属粉末的组分为:Si?8%~15%,Cu?0.1%~1%,Ag不超过10%,其余为Al;利用所述金属粉末对铝合金构件进行接合的方法包括如下步骤:利用所述金属粉末制备粉末冶金片;制得后将所述粉末冶金片设置于待接合的两个铝合金构件之间并紧固;紧固后的所述铝合金构件进入加温带内加热,所述粉末冶金片受热熔化以使两个所述铝合金构件接合为一体,所述加温带内的加热温度为550℃~600℃。本发明的优点是,该粉末冶金接合方法工艺简便,对焊接设备要求低,可快速将铝合金构件接合为一体,工作效率高,且成本低,在汽车制造等领域可替代传统的电阻点焊技术。

1222

1222

0

0

本发明公开的废感光胶片的生物处理方法,是将放线菌和酵母菌构成的混合菌种与载体制成菌剂,再将菌剂与粉碎的胶片混合进行堆放,控制堆放的温度、湿度和时间,堆放结束后,将含银量达到饱和状态的菌剂与胶片分离,静置菌剂进行重力分层,就可以收得银,分离银后的菌剂可作为肥料。本发明与现有的焚烧法和湿法冶金技术相比,处理过程中基本上没有废物产生,无废物排放;减少了“三废”的处理成本,保护了环境。2T/日感光材料废胶片处理总投资仅为湿法冶金处理的30%左右。

910

910

0

0

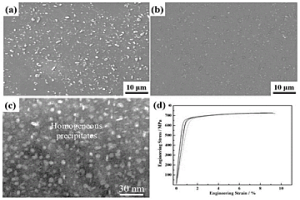

一种粉末冶金法制备准晶颗粒增强镁基复合材料的工艺,属于复合材料、冶金技术领域。本发明采用机械球磨或高压惰性气体雾化的方法制取准晶粉末,过筛后得到20-100μm的准晶粉末,采用-200~80目的镁合金粉末分别与准晶粉末进行混合后热压压制,然后在真空炉里进行烧结,制备出准晶颗粒增强镁基复合材料,具体工艺参数为:准晶颗粒质量百分数为5-25%,热压温度250-450℃,真空烧结温度580-650℃,烧结时间20-60分钟。本发明增强颗粒与合金粉末能充分混合均匀,所占质量分数可调,而且粉末冶金的烧结温度较低,避免了在液相工艺过程中基体熔融金属与准晶颗粒之间的反应,准晶增强颗粒与基体金属界面结合良好,且能弥散均匀分布在基体金属内。

1197

1197

0

0

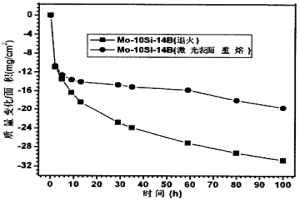

一种改善三元硅化物高温抗氧化性能的方法,属于材料技术领域。本发明将三元硅化物材料试样置于激光加工机床上,将试样的待重熔面朝上,将激光工作头引向试样待重熔面的上方,激光工作头离试样待重熔面距离为10-20MM,用连续激光辐照试样表面形成熔池,用AR气保护熔池表面以避免氧化。由于激光辐照试样表面时所形成熔池内特殊的冶金性质及快速凝固特性,在试样表面形成了与基体同成分且以冶金方式结合的重熔层,此重熔层致密、显微组织细小均匀、从而通过组织细化提高三元硅化物材料的高温抗氧化性。

796

796

0

0

本发明公开了一种作为防锈与体质一体化颜料,所述的防锈与体质一体化颜料包括如下组分及重量份:钢渣粉45~95份;冶金固废含铁氧化物5~55份;所述钢渣粉为600~1200目;所述钢渣粉经45μm筛余量不超过0.1%,MFe不超过1%;所述冶金固废含铁氧化物经45μm筛余量不超过1.0%,MFe不超过3%。这种防锈与体质一体化颜料在防锈中间漆中既起到了防锈颜料的作用,保证油漆的防锈性能;又起到了填料的作用,增加固体含量的同时降低产品的成本。在防锈油漆使用过程中,无需添加体质颜料,大幅减少防锈颜料的添加量,从而大大降低产品的生产成本,该颜料具有耐腐蚀性优良、不含重金属、无毒无害、价格便宜等优点。

1233

1233

0

0

本发明公开了一种用于高炉的无水炮泥及制备方法,本无水炮泥包括以重量份计的10~20%石英砂、10~20%三级矾土、8~12%冶金焦炭末、6~12%的75级碳化硅颗粒、18~25%烧结莫来石细粉、3~6%氧化铝微粉、6~9%软质黏土、12~20%的90级氮化硅粉、2~3%的75级硅铁微粉;外加0.1~0.3%碳润湿剂、0.05~0.1%增塑剂和13~15%环保型结合剂。本方法以石英砂、三级矾土、冶金焦炭末、碳化硅、氮化硅、烧结莫来石细粉、氧化铝微粉、软质粘土等为原料,经过65±5℃温度下混炼40分钟以上,混炼后采用挤泥机挤出成型。本炮泥及制备方法有效提高环保性能,性价比高,且不冒黑烟、可塑性好、好打泥、出铁时间长、易开口,可方便维护铁口深度,降低吨铁消耗,完全满足大中型高炉的要求。

841

841

0

0

本发明数控螺杆模坯成型气液电投粉机器手,在支架的支撑杆上设有Y轴模组、滑动板和直线导轨,其上设置托板,在托板的连接槽内设有凹模、电子称量器、活塞和顶料气缸;X轴模组设置在支架顶杆的下面,其上连接有两套投粉装置,每套投粉装置含有四块连接板及导向气缸、步进电机、螺杆、料罐、导料管、振动气缸和投粉口,在两套装置之间设有压粉连杆、压粉气缸和压粉凸模;Y轴和X轴模组在可编程控制器的控制下,由伺服电机驱动在线性导轨内运动,轮流投放粉料,达到坯料所需层数或重量后自动停止;整个过程简单可控可靠,操作简单,环境清洁,实现了粉末冶金制坯工艺的自动化,能保证粉末冶金产品持续一致的精度,使产品质量有显著的提高。

1150

1150

0

0

中合金镍系冷作模具钢软化处理方法,用于模具钢锻材的退火软化。其特征在于:锻压机热加工成材时,终锻温度870℃,以获得奥氏体组织;锻材自然冷却至室温,并放置2~4h,使原始奥氏体组织转变为上贝氏体和下贝氏体的混合组织;锻材以90℃/h的速度加热至670℃保温30小时,使混合组织转变成索氏体组织,达到软化目的;锻材出加热炉,空冷至室温。实施本发明软化处理的中合金镍系冷作模具钢4%Ni-Cr锻材,时间缩短50%,硬度检测值

788

788

0

0

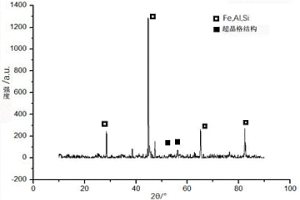

本发明涉及粉末冶金技术领域,尤其涉及一种铁硅铝软磁粉末及其制备工艺。本发明提供的铁硅铝磁粉的制备方法为将铁硅铝粉末依次进行真空干燥,预混粉处理,高能球磨,钝化处理和退火处理后即可得到铁硅铝软磁粉。本发明提供的工艺简单,采用常见的粉末冶金技术,制备具有较高饱和磁化强度的铁硅铝软磁合金,将高能球磨引入制备过程中,大大缩减制备时间,精简制备工艺,热处理时间短,温度低,节能环保。以上方法制得的铁硅铝磁粉的微观结构为扁平状;X射线衍射图样中,可以看到新形成的超晶格结构,即通过高能球磨使铝和硅进入铁基体中形成金属间化合物;饱和磁化强度Ms值范围在140~180Am2/kg。

1166

1166

0

0

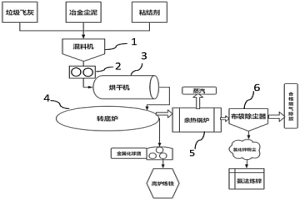

本发明公开了一种利用转底炉协同处置垃圾焚烧飞灰的方法及系统,其中利用转底炉协同处置垃圾焚烧飞灰的系统包括混料机、压球机、烘干机、转底炉、余热锅炉和除尘装置,将钢铁冶金尘泥、垃圾焚烧飞灰、粘结剂和水混合均匀后,并压制成球得到含碳球团,然后将含碳球团烘干后,送入转底炉中进行还原焙烧,得到金属化球团和含锌烟气,之后含锌烟气经换热、除尘后得到含锌粉尘。本发明将垃圾焚烧飞灰与钢铁冶金尘泥在转底炉内协同处理,利用垃圾飞灰提高钢铁冶金尘泥的脱锌率、金属化率,节约粘结剂用量,降低成本,同时降低垃圾焚烧飞灰中二噁英的含量,实现垃圾焚烧飞灰和钢铁冶金尘泥的无害化处理和资源化利用。

885

885

0

0

本发明公开了一种一体式连铸结晶器部件及制备方法,本结晶器部件的钢基板与铜基板之间冶金结合,铜基板与工作涂层之间冶金结合或机械结合,钢基板与铜基板冶金结合构成的整体结构内设有若干冷却水道。本方法钢基板和/或铜基板通过金属增材打印构建实体,并且打印过程在钢基板和/或铜基板内预留若干冷却水道,钢基板与铜基板之间通过金属熔融沉积构成冶金结合,工作涂层通过金属增材打印、电镀或喷涂于铜基板表面,整体机械加工至产品要求尺寸,最终形成一体式结晶器部件。本结晶器部件为异种材料复合的一体式结构,确保了结晶器的应用性能,提高了使用寿命;本方法采用增材制造工艺,避免材料浪费,并使异种材料冶金结合,有效提高制备效率。

775

775

0

0

本发明涉及一种钢铁渣的回收利用方法,100℃以上钢铁渣和30℃-40℃钢铁渣混合预处理后经多次磁选、多次筛分、多次破碎等方法回收得到低铁冶金生产辅料的替代品,钢铁渣中磁选料经磁选、研磨、筛分及干法风力磁选等方法回收得到高铁冶金生产辅料的替代品,实现钢铁厂降低冶炼成本,减少天然矿石的开采和煅烧,降低温室气体排放,有很好环保效益,同时达到钢铁渣短流程和高回收利用目的。

中冶有色为您提供最新的上海有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日