全部

本发明涉及一种用于引入在钢铁冶金中存在于金属熔体上的熔渣内的混合物,这种混合物的用途以及用于预处理在钢铁冶金中存在于冶金容器(例如转炉、电弧炉或盛钢桶)中的金属熔体上的熔渣的方法。

761

761

0

0

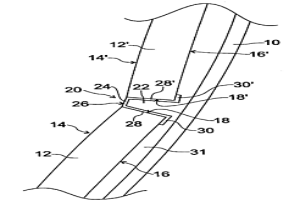

本实用新型提出了一种随用于冶金炉的冷却板(12、12′)一起使用的间隙填充插入件(20),冷却板(12、12′)具有朝向炉内部的前面(14、14′)、朝向炉的炉壁(10)的相对的后面(16、16′)、以及四个端面(18、18′)。根据本实用新型的一个方面,间隙填充插入件(20)包括:金属前板(24),具有面向炉内部的前侧面(26);以及锚定装置(28、28′、30、30′、32、34),用于以这样的方式将前板(24)安装在两个相邻的冷却板(12、12′)之间,即,使得前板(24)在两个冷却板(12、12′)的端面(18、18′)之间延伸,并使得前板(24)的前侧面(26)与两个冷却板(12、12′)的前面(14、14′)齐平。

1077

1077

0

0

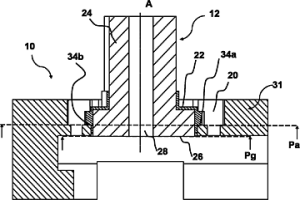

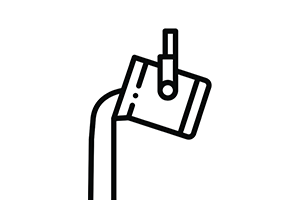

本实用新型涉及一种用于浇铸来自冶金容器的熔融金属的内水口,所述内水口包括具有轴向通孔的基本上的管状部分;内水口板,所述内水口板包括在周边内被封闭的底部平坦接触面和与所述底部接触面相对并且将所述管状部分的壁连接至所述板的侧边的第二表面,所述侧边限定所述板的周长和厚度,所述内水口还包括金属壳,所述金属壳包覆除所述内水口板的所述滑动面以外的所述侧边和所述第二表面中的一些或所有的至少一部分并且设有金属支承面,面向所述接触面并且相对于所述接触面凹进,并且从所述侧边的包覆部分延伸超出所述接触面的所述周边,其特征在于,所述支承面由围绕所述板的所述周边分布的至少两个单独的支承组件的凸缘限定。

893

893

0

0

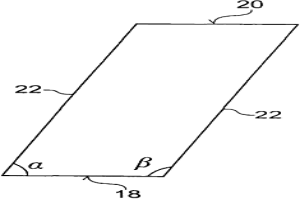

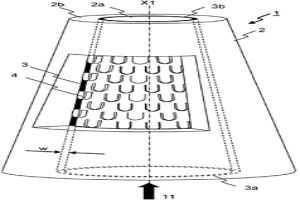

一种用于冶金炉的冷却板及具有该冷却板的冶金炉,该冷却板包括具有至少一个内部冷却剂通道的金属本体,该金属本体具有面向冶金炉的内部的前面和相对的后面。在水平横截面中可见,前面具有通常凹入的形状。此外,在展开的前视图中可见,该本体具有梯形形状,该梯形在其底部具有一个锐角(α)和一个钝角(β),所述锐角(α)在35°至85°的范围内。

781

781

0

0

包括机器人的冶金铸造设备,其中机器人包括通过联接元件联接到机器人的臂的操作工具,联接元件包括:工具接口,其刚性地联接至操作工具;以及·机器人接口,其刚性地联接至机器人的臂,其中i.联接元件具有顺应性,顺应性可以被控制,以使得在将负载施加到工具接口上时,工具接口可以通过沿着第一、第二和第三正交空间轴线X1、X2、X3中的一个或多个平移和/或围绕X1、X2、X3中的一个或多个旋转而相对于机器人接口移动,且ii.联接元件具有弹性,因为在负载释放时,工具接口返回到复位位置,该复位位置相对于机器人接口对应于将工具接口和机器人接口分开的复位距离Dr。

1152

1152

0

0

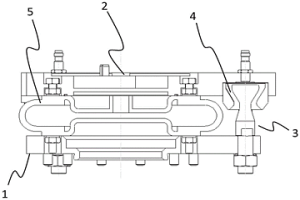

一种用于冶金容器的线性滑动水口(10)包括具有第一孔(30)的滑动板(20)和具有第二孔(32)的固定板(22)。可线性滑动的托盘(26)支撑滑动板(20)并且被设置成使得滑动板(20)相对于固定板(22)滑动以通过第一孔和第二孔(30;32)的相对位置来控制冶金容器的流出量。滑动板(20)相对于所述可滑动的托盘(26)可转动。所述滑动水口还包括用于为滑动板(20)提供限定的角位置的棘轮机构(40;140)。棘轮机构(40;140)被安装在可滑动的托盘(26)上以使所述可滑动的托盘(26)形成棘轮机构(40;140)的固定框架。

1199

1199

0

0

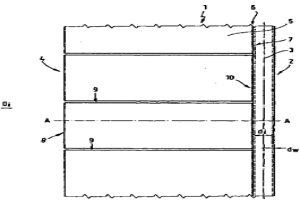

本发明涉及一种用于冷却冶金炉的冷却件,其中 该炉子的铠壳(113,213,313)在其朝向炉室(Oi)的一侧配备有耐火材料(114,214,314),所述冷却件具有一冷部(2,102,202,302)和一个通过热传导被冷却的热部(4,104,204,304),该冷却件在工作状态下马上形成一个防止继续被渣侵蚀的保护层(凝固线),整个热部只由一块薄板(5,105,205,305)构成,该薄板在冷侧配备有一个呈管形状的独立的冷部(2,102,202,302)。此外,提出了相应的冷却系统和一个熔炉。

1098

1098

0

0

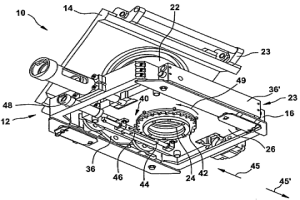

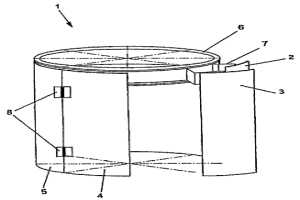

本发明公开了一种用于气力法冶金炉身、例如BOF炉身的排气罩组件,它包括处于排气罩组件内预定位置处的可拆卸的喷雾冷却部件。

1008

1008

0

0

本实用新型涉及一种用于将气体吹入冶金容器中的装置和冶金容器,例如吹气塞,该装置包括:(a)沿着中心轴线延伸的主体(2),该主体包括,(b)将位于所述主体的一端的气体入口(3a)与位于沿着所述轴线的相反端的气体出口(3b)流体连接的至少一个气体流动通道(3),所述气体流动通道(3)的形状为由第一和第二相对表面限定的狭缝。本实用新型的装置容许防止渗入的熔融金属或熔渣堵塞该装置。

1174

1174

0

0

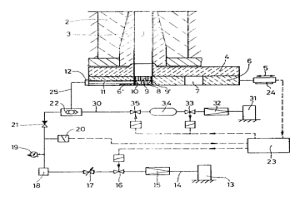

本发明涉及用于冶金炉,例如还原炉、电弧炉、感应炉等的电极的冷却装置(1),该冷却装置包围所述电极并且由多个单片(2,3,4,5)组成,其中至少一个单片(2,3,4,5)装备有至少一个铰链(7,8)。本发明还涉及用于偏转至少一个单片(2,3,4,5)的方法。

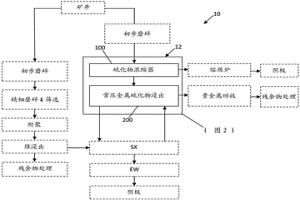

本发明涉及一种在过饱和状态下存在水合和/或非水合盐的固‑液‑固湿法冶金方法,该方法通过有意和重复地应用干燥和润湿步骤来实现,增强了矿物或精矿上的化学和物理现象,从而在硫化物的非化学计量分解及其随后与氯化物的沉淀中引发铜的结晶、再结晶和释放。本发明由3个步骤组成,称为:(a)润湿,(b)干燥和过饱和,(c)洗涤和再润湿,这些步骤在20‑40℃范围内的温度下进行而不考虑氧化还原电位,水和酸的消耗量最小,无需添加氧。该方法允许减少水和酸的消耗,因为硫化物的转化可只在水合盐的存在下和/或少量添加酸与水的情况下进行。此外,本发明允许在附聚和/或附聚‑固化步骤中减少水的使用,因为当水合盐与矿物混合时,水合盐的水分子润湿矿物,减少在润湿和附聚和/或固化步骤中应添加的水量。本发明的方法也可应用于硫化物贱金属,例如镍、锌、钴、铅、钼等,而不考虑在砷的存在下出现的硫化物矿物的通常杂质。

793

793

0

0

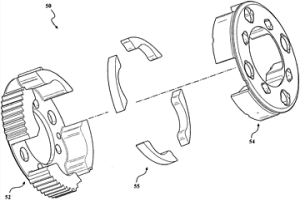

本公开涉及一种用于传动装置的行星齿轮托架子组件,其使用钎焊预制件被烧结。托架子组件可以包括:具有从其延伸一定距离的多个托架腿的粉末冶金托架构件;和具有从其延伸一定距离的多个盖腿的粉末冶金盖构件。托架构件和盖构件定位成使得托架腿的端部和盖腿的相应的端部彼此对准。子组件设置有至少一个钎焊预制件,钎焊预制件包括钎焊材料和牺牲粘结剂,例如蜡。钎焊预制件布置在相应的对准的托架腿和盖腿的对之间。钎焊预制件设置有构造成在后续烧结过程期间引导钎焊材料的流动的几何结构。

1019

1019

0

0

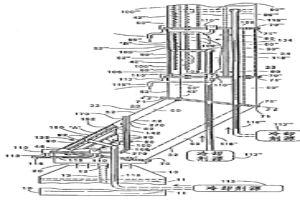

在冶金容器的排出口(1)旁的滑动闸处通过关闭着的闸板(6)输入冲击气体,为了达到尽可能百分之百的在闸板打开后自然流出的几率,作出了这样的改进:在达到预定冲击气体反压时及/或在滑板(6)打开的前夕,至少由一个具有最小为12巴压力的压力波产生的喷口流束排除在排出口中形成的堵塞以使之流畅。

1111

1111

0

0

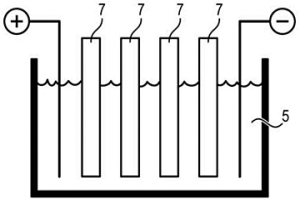

本发明涉及通过基材(7)的电化学蚀刻来制造基于硅的纳米颗粒的方法,特征在于所述基材由冶金级硅或精炼冶金级硅制成,所述基材具有大于0.01%的杂质含量。

947

947

0

0

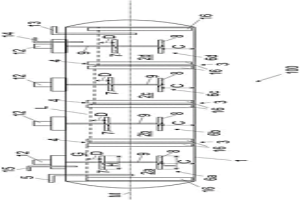

一种用于包括至少一种硫化物材料的浆状材料的压力氧化的高压釜。高压釜包括用于接收所述浆状材料的压力容器。压力容器包括一个接一个地水平地布置并且由一个或多个分隔件隔开的隔室。分隔件设置有上边缘或至少一个开口,其限定隔室中的浆状材料的液位。布置用于将含氧气体供给至压力容器中的入口。在隔室中的至少一个中布置用于搅拌浆状材料的搅拌器装置,其包括至少上部叶轮和下部叶轮,叶轮布置于竖直地布置的轴中。上部叶轮布置于隔室中的所述一个的中间位置上方的高度处,并且上部叶轮为向上泵送的轴流式叶轮或混流式叶轮。由此可以实现一种利用表面氧化的并且高度有效的高压釜。

1156

1156

0

0

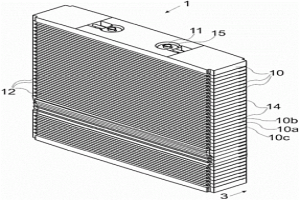

本实用新型公开了一种流量分配器(1),它包括:多个竖直堆垛的模块(10);开口(12),该开口(12)限定了穿过流量分配器的流体流动导管(13),该开口形成在彼此相邻堆垛的至少一些模块之间;以及至少一个支承件(11)。模块(10)包括连接器(14),用于使得模块(10a)与相邻模块(10b、10c)对齐和可释放地连接,以便形成由支承件保持在一起的可互换模块(10)的竖直堆垛。而且,还公开了一种用于制造流量分配器的方法、一种用于处理流体的储槽以及流量分配器的用途。

952

952

0

0

本发明涉及导电的热熔粘合剂组合物或成型组合物,所述组合物包含:a)粘结剂,所述粘结剂包含至少一种选自以下物质的(共)聚合物:聚酰胺、热塑性聚酰胺、共聚酰胺、聚烯烃、聚(甲基)丙烯酸酯、聚苯乙烯、聚氨酯、聚酯、乙烯共聚物、乙烯乙烯基共聚物、苯乙烯系嵌段共聚物、聚乳酸、有机硅、环氧树脂和多元醇;以及b)导电填料,所述导电填料包含质量中值直径(D50)≤100微米的颗粒(p1),并且颗粒(p1)选自薄片、小板、叶状颗粒、树枝状颗粒、棒、管、纤维、针及它们的混合物,其中所述组合物在210℃测量的熔体粘度为2500‑25000mPa·s,并且其特征还在于,所述颗粒(p1)占所述组合物重量的15‑70重量%。优选地,所述粘结剂包含至少一种选自聚酰胺、热塑性聚酰胺和共聚酰胺的(共)聚合物。

本发明涉及一种从浸出液中去除基于硅的化合物的方法,该方法包括:将浸出步骤(1)的浸出液(2)供给至重力固液分离器(3),以分离溢流(4)和底流(15),将来自重力固液分离器(3)的溢流(4)供给至反应器(6),以形成处理液(9),向反应器(6)中的溢流(4)添加铝源(5)作为第一凝结剂,以在处理液(9)中形成含硅酸铝颗粒,在反应器(6)之后向处理液(9)中添加至少一种絮凝剂(7),以增加含硅酸铝颗粒的粒径,以及将处理液(9)供给至精选浮选单元(10)中的精选浮选,以收集至少含硅酸铝颗粒,将至少含硅酸铝颗粒从处理液(9)中分离到精选浮选溢流中,并形成纯化液(11)作为精选浮选底流,其中至少90%的浮选气泡显示具有0.2‑250μm的尺寸。

公开了在金属硫化物的常压或基本常压浸出期间控制起泡的方法。在一些实施方式中,该方法可以包括以下步骤:(a)经由浮选生产金属硫化物精矿;(b)经由浮选生产尾矿流;和(c)将部分或所有所生产的尾矿流转移到常压或基本常压的硫化物浸出回路。还公开了金属回收流程图。在一些实施方式中,金属回收流程图可包括单元操作,其包括:(a)包括浮选回路的硫化物浓缩器,所述浮选回路生产金属硫化物精矿流和尾矿流;和,(b)常压或基本常压的金属硫化物浸出回路。硫化物浓缩器可以经由所述金属硫化物精矿流和所述尾矿流两者可操作地连接至常压或基本常压的金属硫化物浸出回路。

923

923

0

0

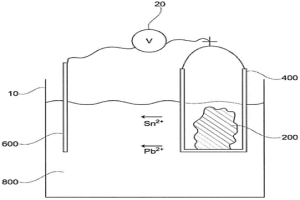

本发明涉及使用包括甲烷磺酸的溶液作为电解溶液,用于提取包含在源自废物的导电混合物中的锡和/或铅的方法。

1296

1296

0

0

本发明涉及两种液相间的物质交换方法,该方法借助于交换介质在两个彼此连接的接触室中进行,其中使交换介质与液态萃取相在第一室接触和液态吸收相在第二室接触,需分离的物质通过交换介质由萃取相转移到吸收相中,本发明方法的特征在于:交换介质通过分配装置被分配到分别装在室中的萃取相和吸收相中。

808

808

0

0

本发明涉及含锌冶金粉尘和熔渣的利用方法,该法包括将含锌的冶金粉尘和熔渣以冷法制团、压坯,或者用碳素载体制粒。然后将其加入熔化炉的炉料例如废铁或生铁中,以便由这些金属化炉料熔炼金属。为此需特别使用金属化程度至少30%(重量),最好至少40%(重量)的团块或粒料。

一种用于辐照重化学元素的同位素将核能转化为热的方法以及一种用于实现该方法的装置涉及重化学元素的核物理化学、核动力工程并更具体地涉及一种用于辐照重化学元素的同位素将核能转化为热的方法和一种通过利用放射性核素并且为此将深度次临界靶暴露于相对论性离子来实现该方法的装置,所述靶包括放射性废料和/或锕系元素和/或乏核燃料。所提出的发明的技术效果是:增加了所产生的热和电力的量以及被处置的放射性废料的量。实现所述方法的装置包括相对论性离子束加速器、用于将束运输并且引入到靶上的单元、补给单元和热变换器单元,所有串联布置。该装置具有在靶段的数目上不同的三个实施例。具有圆锥形或球形形状的单段靶的装置的第一实施例旨在将能量转化为热。除了在相对论性离子束下的能量生产之外,具有圆柱形或圆锥形形状的两段靶的装置的第二实施例使其可能将具有长寿命放射性核素的放射性废料转化成具有短寿命放射性核素的放射性废料。除了第二实施例的优点之外,具有圆柱形或圆锥形形状的三段靶的装置的第三实施例使其可能通过增加靶的第二段中的裂变核素的份额来实现最大动力生产。

912

912

0

0

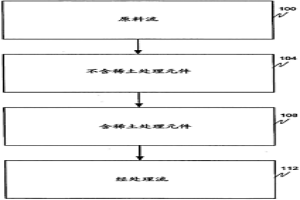

提供了使用含稀土和不含稀土处理元件两者以除去多种污染物的实施方式。在一个实施方式中,下游处理元件是含稀土处理元件,上游处理元件是不含稀土处理元件,干扰物包括下述中的一种或多种:PO43-、CO32-、SiO32-、碳酸氢盐、钒酸盐和卤素,并且其中目标材料是化学试剂、着色剂、染料中间体、生物学材料、有机碳、微生物、氧阴离子及其混合物中的一种或多种。在另一实施方式中,下游处理元件是不含稀土处理元件,上游处理元件是含稀土处理元件,以及干扰物和目标材料是化学试剂、着色剂、染料中间体、生物学材料、有机碳、微生物、氧阴离子、卤素、卤化物及其混合物中的一种或多种。

1034

1034

0

0

本发明涉及一种无水提取工艺,通过干燥、干燥筛选、密度分离、机械摩擦分离、空气分级分离、研磨和磁性分离从来自于尾矿坝和沉积物中的尾矿收集粘土、二氧化硅和铁矿石。通过使用以顺序次序排成的设备部件来实现这个工艺,具体如下:具有分类器的水平旋转筛(4),分类器配备有多达5个输出口,以排放不同尺寸的颗粒;配备叶片(5.3)和翅片(5.2)的水平浓缩器(5),用来去除粘土,水平浓缩器(5)连接到第一排气系统(3);垂直空气浓缩器(5)用于通过离心力对粘土进行干式分离,并连接到第二排气系统(7),连接到在提取物料时提高性能的磁选机。

889

889

0

0

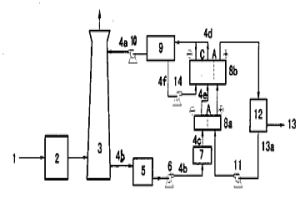

本发明提供一种含硫氧化物的废气的脱硫方法,包括吸收工序、吸收液再生工序和循环工序,其中用可溶性碱性溶液吸收废气中的SO2等硫氧化物,得到吸收液,用包括阴离子交换膜的电渗析装置对所述吸收液进行再生得到吸收液再生液,并产生硫酸,然后将再生得到的吸收液再生液循环至吸收工序。本发明还提供用于对含硫氧化物的废气脱硫的设备,其中包括具有阴离子交换膜的电渗析装置,用于对吸收液进行再生。

北方有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!