全部

1055

1055

0

0

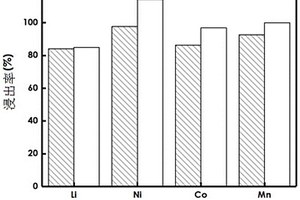

一种乙酸/抗坏血酸协同浸出废旧锂离子电池的方法,涉及一种浸出废旧锂离子电池的方法。本发明是要解决目前废旧锂离子电池的湿法冶金浸出时采用无机酸产生大量的有毒物质的技术问题。本发明采用乙酸/抗坏血酸协同浸出体系,提出了一种清洁湿法冶金工艺,可从废旧锂离子电池阴极材料中一次性回收关键金属。本发明首次将抗坏血酸作为还原剂引入到乙酸浸出中构成协同浸出体系对废旧锂电池阴极材料进行浸出,对废旧锂离子电池阴极材料中的有价金属实现了完全浸出,达到了与传统湿法冶金工艺中所使用的无机酸相同的浸出效果,而且安全环保,同时较其他有机酸有明显的价格优势,具有广阔的应用前景。

1185

1185

0

0

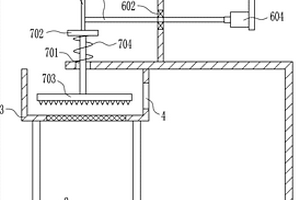

本发明涉及一种破碎设备,尤其涉及一种废弃锂电池用破碎设备。本发明要解决的技术问题是提供一种破碎速度快、破碎效果好、能移动的废弃锂电池用破碎设备。为了解决上述技术问题,本发明提供了这样一种废弃锂电池用破碎设备,包括有底板、第一支板、第一放置框、盖板等;底板顶部左侧左右对称连接有第一支板,第一支板顶端连接有第一放置框,第一放置框底部为网状,第一放置框右侧开有开口,开口内设有盖板,盖板与开口配合,底板顶部最右侧连接有第一7型板。本发明通过启动驱动装置工作,带动破碎装置对废弃锂电池进行破碎,带动破碎机构对破碎完毕的废弃锂电池残留物进行第二次破碎,从而达到了操作简单、能移动、提高工作效率的效果。

990

990

0

0

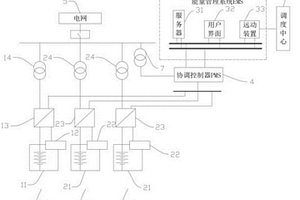

本实用新型涉及一种锂离子电池、液流电池一体化储能电站,包括能量管理系统EMS、锂离子电池储能系统和液流电池储能系统及协调控制器PMS;锂离子电池储能系统和液流电池储能系统分别包括电池、BMS电池管理系统、储能变流器PCS及升压变压器;协调控制器用于接收能量管理系统的指令遥调锂离子电池储能系统和液流电池储能系统,完成多个储能变流器的功率分配及协调控制。本实用新型的锂离子电池储能系统和液流电池储能系统经协调控制器接入能量管理系统,通过能量管理系统进行一体化协同控制,能够对储能系统进行合理精细管理,降低电力系统的设备投资,提升储能系统的利用率,提高经济效益,有效保证电网的安全稳定运行。

870

870

0

0

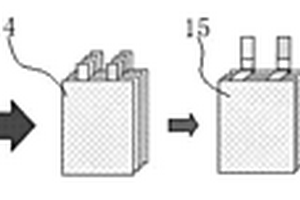

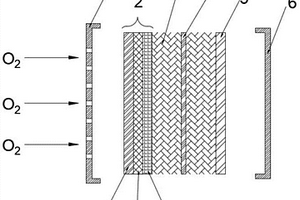

本实用新型公开了一种大孔径金属气凝胶基锂离子电池,该锂离子电池的电极以大孔径的金属气凝胶作为集流体;锂离子电池的正负极活性物质填充在金属气凝胶的孔隙中。本方案据此构成的锂离子电池具有出色的高倍率放电性能、循环性能和机械安全性能,可以较大幅度地提升锂离子蓄电池的综合技术指标。

1057

1057

0

0

本发明公开了一种锂云母渣水泥,利用废弃的锂云母提锂后的渣作用于水泥中,对水泥进行改性,能够有效提高水泥28d后的力学性能,同时使用辅剂对锂云母渣水泥的成分进行改进,改善锂云母渣水泥的凝结时间,使用粉煤灰作为载体负载助磨剂以作为辅剂,改善水泥凝结时间的同时减少球磨时液体的汲入,不发生液体助磨剂一次性加入球磨时易团聚的现象,可以将助磨剂一次性加入球磨中,降低球磨时工序难度,更适应工业化生产水泥,且由于无额外液体加入,减少生产过程中的水泥团聚现象,确保锂云母渣水泥质量。

1074

1074

0

0

本实用新型公开了一种基于液冷的锂电池冷却模组,包括两条涡状管冷却通道和锂电池组,所述锂电池组包括多个独立的锂电池,所述涡状管冷却通道分为第一、第二涡状管冷却通道,所述第一、第二涡状管冷却通道由冷却模组中心呈螺旋型向外环绕形成盘管结构的冷却模组,所述锂电池组固定在该冷却模组上实现对锂电池底部的冷却散热。本实用新型结构简单,冷却通道设计为方形可以增大冷却液与涡状管上表面的接触面积,换热效率高;两条涡状管通道内冷却液的流向相反,能够使电池间的温度更均匀,提高电池组的工作效率;各锂电池间空隙用密封胶填满,在增强电池组减震能力的同时,还能隔离损坏电池单体,防止其内容物侵蚀其他电池,提升了整个模组安全性。

1084

1084

0

0

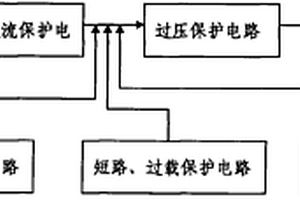

一种血液分析仪的锂电池供电电路,其特征是由锂电池组的充电电路、过流保护电路、过压保护电路、电量检测及报警电路、短路和过载保护电路、过热保护电路、DC稳压模块组成;充电电路连接到锂电池组的充电端,锂电池组的输出端依次连接到过流保护电路、过压保护电路、DC稳压模块,通过DC稳压模块输出;在过流保护电路、过压保护电路之间,并联接入电量检测及报警电路、短路和过载保护电路、过热保护电路;本实用新型采用开关电源和锂电池对仪器供电,电网有电时,开关电源供电,并关断锂电池供电;电网无电或无电网时,锂电池供电;并能自动检测锂电池电量,给锂电池自动充电或停止充电;同时有过流、过压、过热、过载、短路等保护装置。

1124

1124

0

0

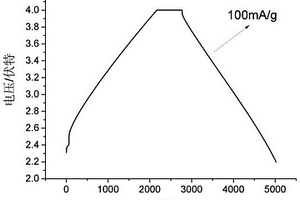

本发明属于电化学技术领域,具体涉及一种全纤维型锂离子电容器及其制备方法。本发明以活性炭‑芳纶纤维为正极,以预锂化的碳纳米管‑芳纶纤维纸为负极材料,形成了全纤维型锂离子电容器,该锂离子电容器具有较高的能量密度和循环性能。实施例结果表明,本发明提供的全纤维型锂离子电容器在电流密度为100mA/g时,放电能量密度为94.5Wh/g,当电流密度为1500mA/g时,放电能量密度达到72Wh/g;在100mA/g的电流密度下循环6000次,其能量密度保持率在80%左右。

983

983

0

0

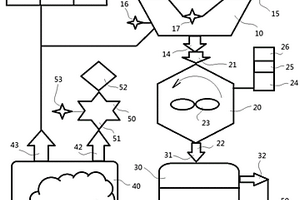

本发明公开了一种退役旧锂电池热解尾气无害化处理方法,涉及废旧锂电池综合回收利用领域,具体包括:将退役锂电池电极材料破碎后放入热解炉空气热解,将热解排放的油气通过冷凝回收热解油,将尾气通过碱液以截留尾气中的氟化物,利用退役锂电池正极活性粉末硫化焙烧‑水浸制得钴/锰基催化剂,再将碱液处理后的尾气进入已填充从退役锂电池中回收的钴/锰基催化剂的固定床催化氧化反应器进行催化降解处理。本发明利用退役锂电池制备催化剂来处理其热解处理产生的有机废气,适用于处理钴酸锂、锰酸锂和镍钴锰酸锂等多种退役锂电池,适用性极强;有机废气无害化处理过程具有温度低、工艺简单、操作环境好,易于控制和放大等优点。

1001

1001

0

0

本发明提供一种锂电池低温充电优化方法、系统及存储介质,所述方法包括:获取锂电池系统的当前温度,并判断当前温度是否大于或等于预设温度阈值;若是,则基于当前温度、以及锂电池系统的当前荷电状态查询充电MAP,确定锂电池系统所在的当前充电级别和当前充电区间,以及当前充电级别和当前充电区间下的当前充电功率;根据充电功率计算锂电池系统的荷电状态到达当前充电级别的荷电状态上限值时所需的充电时间;根据充电时间和当前温度与下一最优充电区间的温度下限值的差值确定当前充电功率下的最优加热速率;根据最优加热速率、以及当前充电功率对锂电池系统边加热边充电。解决了现有技术中锂电池在低温状态下充电时间长的技术问题。

1117

1117

0

0

本申请属于锂云母提取技术领域,尤其涉及一种从锂云母原料中提取金属盐的工艺。本申请提供了一种从锂云母原料中提取金属盐的工艺,其特征在于,包括:步骤1、在密闭搅拌型反应釜中,将锂云母和浓硫酸混合,然后边搅拌边缓慢添加水进行反应,得到膏状反应物;其中,所述锂云母、所述浓硫酸和所述水的质量比为1:1:(0.2~0.5);步骤2、待所述膏状反应物反应结束后,在所述密闭搅拌型反应釜中加入水,得到固液混合物,将所述固液混合物进行固液分离,得到含有金属盐的液体。本申请提供了一种从锂云母原料中提取金属盐的工艺,能有效解决现有锂云母提取方案中存在的能耗高和酸耗大的技术问题。

818

818

0

0

本发明公开了一种改性钴酸锂电正极材料及其制备方法,所述改性钴酸锂电正极材料,按照重量份的主要原料为:改性钴酸锂35‑45份、醋酸锂12‑18份、丙烯腈8‑10份、聚硫化冉酸2‑6份、三羟甲基氨基甲烷2‑6份、纳米碳酸铝0.5‑1.4份;所述改性钴酸锂的制备方法为:将钴酸锂与二甲基亚砜、磷酸钙、二氧化锡、三聚氰胺混合,745℃下煅烧1h,真空干燥即得。所制备的锂离子电池具有优异的循环性能,常温下1C充放循环2000次容量保持在90%以上;6C倍率下放电是1C容量的98%以上;3C/10V过充测试电池不起火不爆炸;高温循环优异,60℃下1C充放循环1000次容量保持在88%以上;具有良好的安全性能,针刺、挤压、过充、过放等测试不爆炸、不起火。

1120

1120

0

0

本发明公开了一种改性磷酸铁锂电正极材料及其制备方法,所述改性磷酸铁锂电正极材料,按照重量份的主要原料为:改性磷酸铁锂35‑45份、醋酸锂10‑18份、四氢呋喃8‑10份、聚硫化冉酸2‑6份、三羟甲基氨基甲烷2‑6份、纳米柠檬酸钠0.5‑1.4份;所述改性磷酸铁锂的制备方法为:将磷酸铁锂与乙烯基三甲氧基硅烷、乳酸钙、二氧化锡、聚糠醛混合,702℃下煅烧1h,真空干燥即得。所制备的锂离子电池具有优异的循环性能,常温下1C充放循环2000次容量保持在90%以上;6C倍率下放电是1C容量的98%以上;3C/10V过充测试电池不起火不爆炸;高温循环优异,60℃下1C充放循环1000次容量保持在88%以上;具有良好的安全性能,针刺、挤压、过充、过放等测试不爆炸、不起火。

1072

1072

0

0

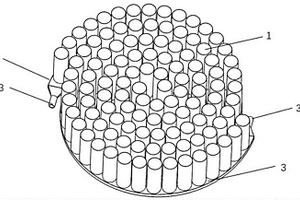

本实用新型公开了一种用于电动汽车锂电池的散热模组,包括电池组上盖板、散热铝板、柱形锂电池组、电池组下承板和多根热管,所述电池组上盖板设置于柱形锂电池组顶部,所述电池组下承板设置于柱形锂电池组底部,所述柱形锂电池组由若干锂电池呈矩形排列而成,中间通过两块散热铝板分隔为三个散热区域,所述散热铝板内设有两条冷却流道,两条冷却流道间留有可供热管穿过的空隙,所述热管为“L”型扁状热管,所述热管一端穿过电池组下承板插入到散热铝板两冷却流道的空隙内,另一端与电池组下承板底部平贴。本实用新型具有泵功耗小、占用空间小,冷却性能强的特点,能够有效的保障电池处于合适的温度区间。

1045

1045

0

0

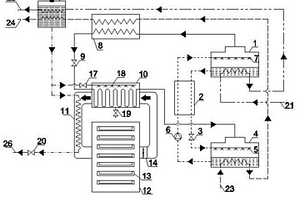

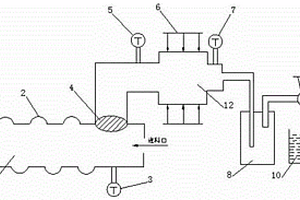

本发明公开了一种基于溴化锂低温药材干燥装置,属于低温干燥技术和余热利用技术领域,基于溴化锂低温药材干燥装置主要包括溴化锂溶液循环、制冷剂循环和低温干燥风道循环。所述溴化锂溶液循环和所述制冷剂循环构成并联环路,从所述溴化锂溶液循环中的发生器分出两条支路完成溴化锂溶液循环和制冷剂循环;所述低温干燥风道循环通过制冷剂循环中的蒸发器与制冷剂循环并联,其中的蒸发器对空气进行降温减湿处理。本申请的药材干燥装置有效利用工艺余热进行溴化锂吸收式制冷循环,减少从干燥箱流出的空气含湿量,并将水分收集在蒸发器中,同时防止因水分过冷在蒸发器内部结霜,采用热水管路融霜,提高运行稳定性。

886

886

0

0

本发明涉及耐高温含锂碳化硅纤维及其制备方法,所述方法包括如下步骤:将锂研磨成粉末,然后将聚二甲基硅氧烷和粉末混合,再经高温裂解和重排反应制备含锂聚碳硅烷;将甲醇加热,然后加入α‑氧化铝并搅拌,得到第一溶液;将锂和铝混合后研磨成粉末,得到第一混合物;将第一溶液加热,然后将含锂聚碳硅烷溶于二甲苯中,再将其加入到第一溶液,得到第二溶液,然后搅拌第二溶液直至得到粉末状物体;将第一混合物进行熔融纺丝法处理和不熔化处理,得到交联不熔纤维,然后加热,得到耐高温含锂碳化硅纤维。本发明方法制备的碳化硅纤维力学性能优异,在1200℃以上环境使用,性能基本保持不变,在航空航天、武器装备等高温领域具有很好的应用前景。 1

1173

1173

0

0

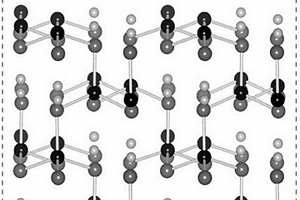

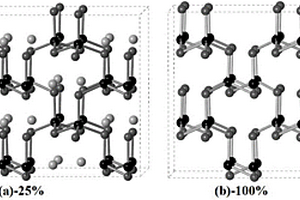

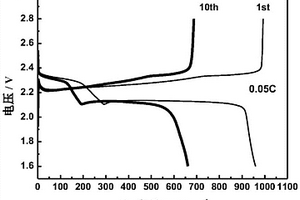

一种新型锂离子电池正极材料,其特征是结构式由下式表示:LiInS2,Li为锂元素,S为硫元素,In为铟元素。本发明涉及锂离子电池材料与技术领域,尤其涉及一种可用于全固态锂离子电池的新型正极材料及使用该正极材料的锂离子电池。本发明涉及的正极材料的分子式为LiInS2(Li为锂,In为铟,S为硫)。本发明公开的新型锂离子电池正极材料LiInS2,理论储锂容量为144.18mAh/g,嵌锂电位约为3.53V,对应作为锂离子电池正极材料的能量密度为468.65W·h/Kg。LiInS2材料在循环过程中具结构稳定性较好,保证了该材料具有较好的循环性能。

910

910

0

0

一种预先锂化处理的碳纳米管极片氟化方法,按以下步骤:(1)将碳纳米管浆料均匀涂布在铜箔上,在手套箱中以碳纳米管极片为一极,以锂片为対极,组装成扣式半电池,在电池测试柜中进行放电处理,得到预先锂化的碳纳米管极片;(2)取全氟树脂置于石英器皿底部,石英器皿上部放置不锈钢网,将预先锂化的碳纳米管极片放置在不锈钢网上,再将石英器皿放入管式炉中加热保温,形成表面包覆氟化锂的碳纳米管极片。本发明在碳纳米管表面形成一层致密的氟化锂保护膜,在充放电中能有效的阻止电解液对锂粉的腐蚀和防止锂金属枝状晶体的形成,克服含锂电极在充放电循环过程中,在极片上产生锂支晶,导致内部短路。本发明简单可行。

1144

1144

0

0

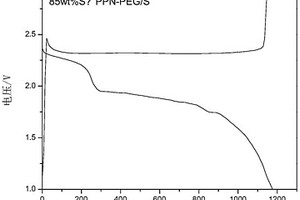

本发明提供了一种锂硫电池正极用复合材料,包括聚萘-聚乙二醇复合材料负载活性物质硫,聚萘表面接枝聚乙二醇,其载硫量为60-85%。本发明所制备的锂硫电池正极材料,具有高载硫量,高达85%,所用的基体PPN-PEG具有优异的导电性,大的比表面积,所接枝的PEG能加速锂离子的迁移,减缓多硫化锂溶解于电解液中所造成的“飞梭效应”,并减小因硫电极体积变化造成的负面影响。该复合物制备的正极材料性能较佳,在400mA/g高电流密度下,首次放电比容量为1176.3mAh/g,即使经过100次循环后,放电比容量仍保持在715.8mAh/g。

1204

1204

0

0

本发明涉及一种全新的含S锂离子电池正极材料。本发明涉及的新型锂离子电池正极材料为三元硫化物,分子式为LiGaS2(Li为锂,Ga为镓,S为硫)。本发明公开新型锂离子电池正极材料LiGaS2,其理论比容量为190.39mA×h/g,嵌锂电压约为3.50V,作为锂离子电池正极材料的理论能量密度高达665.61W×h/Kg。LiGaS2材料在脱/嵌锂过程中具有良好的结构稳定性,保证了较好的充放电倍率性能。本发明材料LiGaS2有望作为正极材料应用于锂离子电池中,特别是用在含S固态电解质制备的全固态锂离子电池中,在如今还没有较好的正极材料与此类电解质相匹配的形势下,显得意义重大。

863

863

0

0

一种制备氢氧化锂的方法,其特征在于,包括如下步骤:锂云母矿浆配制,形成锂云母矿、水、熟石灰的混合矿浆;高压反应,将混合矿浆置于高压水热反应器中进行水热反应,得到氢氧化锂料浆;过滤分离,对高压水热反应后的料浆进行过滤分离,得到硅酸钙滤饼和氢氧化锂溶液;蒸发结晶,对氢氧化锂溶液进行蒸发浓缩、冷却结晶、离心分离、温水洗涤处理,得到氢氧化锂湿产品和结晶母液;以及低温烘干,对氢氧化锂湿产品在烘干炉里进行低温烘干,得到氢氧化锂产品。本发明工艺流程短,条件温和,不需复杂的设备,氢氧化锂产品纯度较高,有效提高了锂云母的分解率。

955

955

0

0

本实用新型公开了一种从医药及合成塑料含锂废料回收锂的反应装置,包括缓冲罐、尾气吸收池、高温气氛炉和低温气氛炉,所述低温气氛炉前后两侧分别设有电阻丝,所述低温气氛炉和高温气氛炉之间设有过滤网,所述高温气氛炉一端与低温气氛炉连接,另一端通过管道与缓冲罐内下端相连,所述高温气氛炉前后两侧分别设有燃烧源,所述管道一端设置在缓冲罐内上端,另一端设置在尾气吸收池内液体下端,所述缓冲罐与尾气吸收池之间的管道上设有真空泵。本实用新型结构紧凑,有效解决了炉体结垢问题,锂回收率高,醇类或胺类有机物可有效转化形成稳定氧化物被集中处理,热量有效利用,环保、节能高效。

一种利用锂云母硫酸法提锂渣制备低碱度硫铝酸盐水泥的方法,是将按产品配方称取的原材料钙铝渣、铝矾土、石灰石和二水石膏分别粉磨后过筛,混合均匀,加水搅拌制成饼状,干燥,将生料饼高温锻烘成熟料,出炉吹风急冷,再将冷后熟料按配比与石灰石和二水石膏混合球磨得到低碱度硫铝酸盐水泥。该方法可以综合利用废渣,变废为宝,且满足环保要求。

本发明属于电化学材料技术领域,具体涉及碳纳米管‑石墨烯‑芳纶导电材料、锂空气电池正极材料和锂空气电池。本发明提供的碳纳米管‑石墨烯‑芳纶导电材料,由包括碳纳米管、石墨烯、芳纶纤维、成型助剂、疏解剂、分散剂和醇溶剂的制备原料,依次经混合剪切、干燥和辊压制成;所述碳纳米管‑石墨烯‑芳纶导电材料具有孔隙。实施例结果表明,利用本发明提供的上述材料制备的锂空气电池,在0.5mA/cm2时,比容量在1100mAh/g以上;在9.65mA/cm2高放电倍率条件下,比容量仍在600mAh/g以上。

1078

1078

0

0

一种利用废植物油制备锂基、钙基润滑脂的方法,属于化学处理废植物油技术领域,包括以下步骤:1)废弃的植物油通过酸洗、碱洗、水洗、脱色等一系列工艺能得到纯净精致废油;2)将一定比例的12-羟基硬脂酸、配制水合LiOH或者LiOH-CaO-H2O乳浊液加入到步骤1所制备的精致废油中,经过皂化反应制得锂基脂或锂基钙基润滑脂。本方法最大程度利用废植物油的有用成分,制备的润滑脂获得了良好的摩擦学性能的技术指标,节约了润滑脂的生产成本,实现了废物污染治理和综合利用的双重效果,本发明所述制备方法流程简单,且易投入实际生产。

本发明公开了一种锂离子电池电极片/固态电解质复合膜、制备方法及其在锂离子电池中的应用。具体的,将调配好的正极浆料或负极浆料涂覆在光滑的基底平面上形成电极片层,待部分溶剂挥发后,将固态电解质浆料涂覆于电极片表面形成固态电解质层,然后干燥得到锂离子电池电极片/固态电解质复合膜。值得注意的是,电极片和固态电解质膜首先是在光滑基底上制备成型,再转移至特定需要的集流体表面进行压实固定。本发明制备的锂离子电池电极片/固态电解质复合膜在组装成扣电后表现出优良的性能,有效的改善了锂离子电池的循环稳定性和热稳定性。

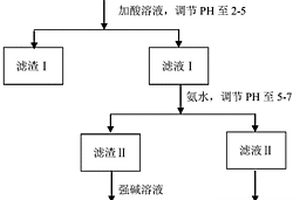

本发明公开了一种碱溶法处理锂云母提锂母液制电解铝炭阳极抗氧化涂料的方法及产品,包括如下步骤:⑴将碱熔法处理锂云母得到的母液趁热搅拌,用水稀释,向稀释液中匀速加入酸溶液,调节母液的pH至酸性,过滤,得到滤液Ⅰ及滤渣Ⅰ粗品硅酸;(2)在滤液Ⅰ中匀速加入氨水,调节pH至5.0~7.0;搅拌后,静置,过滤,得到滤渣Ⅱ与滤液Ⅱ;(3)将滤渣按比例与强碱溶液混合,搅拌,升温,反应一定时间,冷却,制得电解铝用炭阳极抗氧化涂料;本发明可以降低锂云母碱溶法提锂母液中氟、硅、铝等干扰离子;锂云母碱溶法提锂母液中的氟以氟化铝的形式进入电解铝用炭阳极抗氧化涂料中,可以起降低体系熔点,促进涂料低温烧结的作用。

858

858

0

0

本发明提供了一种锂硫电池夹层,包括碳纳米管导电纸和分散在所述碳纳米管导电纸中的剪切剂;所述剪切剂为二硫苏糖醇、谷胱甘肽、TCEP(三(2‑羰基乙基)磷盐酸盐)和巯基乙醇(ME)中的一种或几种。本发明利用所述带有剪切剂的夹层制备锂硫电池后,所述剪切剂对高阶多硫化物进行剪切,从而阻止其溶解;碳纳米管导电纸的多孔性可以更加有利于吸附多硫化物,阻止其向负极的迁移。剪切剂与碳纳米管导电纸的物理化学协同作用抑制穿梭效应的产生,改善锂硫电池的电化学性能。根据实施例的记载,本发明提供的锂硫电池较未加剪切剂的夹层制备得到的锂硫电池具有更好的电化学性能。

856

856

0

0

一种稳定化锂金属粉为负极的锂离子超级电容器的制备方法,首先制备好碳纳米管分散液,再与纸纤维悬浮液混合,剪切,制得碳纳米管导电纸,烘干后切成极片;或者,碳纳米管分散液涂布于铜箔上,烘干,切成极片;最后用低沸点溶剂溶解稳定金属锂粉,滴在负极片上,干燥,辊压,即得补锂负极片;或者,直接将稳定金属锂粉均匀撒在负极片上,干燥,辊压,即得补锂负极片;按照负极壳、负极片、隔膜、正极片、泡沫镍、正极壳的顺序组装成电容器。本发明解决了因形成固体电解质界面膜消耗的锂以及嵌入负极材料中难以脱嵌的不可逆锂而导致的电解液中锂离子不足的问题,且便于操作和安全生产,产品具有高的能量密度和高的功率密度,循环稳定性好。

北方有色为您提供最新的江西南昌有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!