全部

733

733

0

0

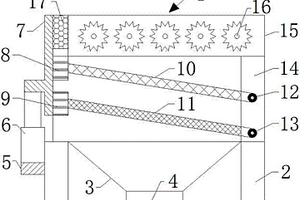

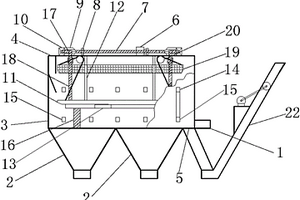

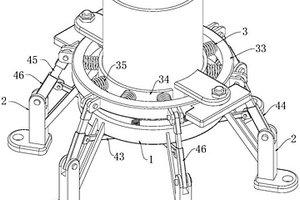

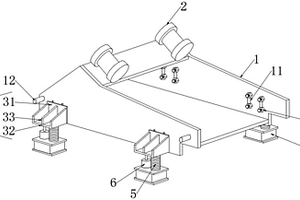

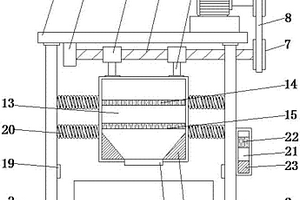

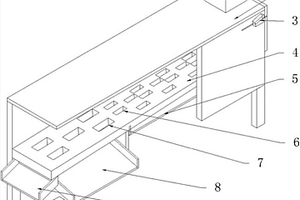

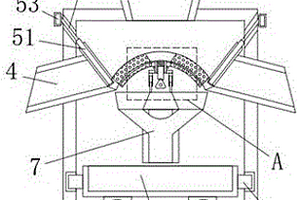

本发明提供了一种金属矿石开采研磨分离方法,包括执行机构和分离机构,所述的执行机构安装在分离机构上,且所述的执行机构位于在分离机构的正上方;本发明解决了针对开采后铁矿石的研磨和分离,将矿石内部的金属成分与非金属成分进行区别,在实际的处理过程中需要对铁矿石进行碾压破碎,使其增大磁吸的接触面积,再通过磁选区分出金属成分与非金属成分,现有的磁选处理步骤只有单层磁吸,在实际的矿石筛选过程中容易对含有金属成分的铁矿石漏筛,且在吸附多个铁矿石后,磁吸装置吸附力度会有所下降,容易漏吸铁矿石,造成原材料矿石的浪费。

849

849

0

0

本发明涉及道路建设领域,具体公开了一种矿粉改性的白水泥透水混凝土,该白水泥透水混凝土是采用原料经混合搅拌处理得到的;所述原料包括占原料整体质量百分数为71.79~78.63wt%的碎石粗骨料,16.13~21.54wt%的胶凝材料,胶凝材料是白水泥与矿粉按照质量比8:2~6:4混合得到,5.00~6.46wt%的水,0.18~0.28wt%的减水剂,水与胶凝材料两者的水胶比为0.29~0.31,减水剂与胶凝材料的质量比为(0.0095~0.0150):1;该矿粉改性的白水泥透水混凝土其设计孔隙率为15.0~20.0%。本发明通过对该混凝土关键的组分等进行改进,采用矿粉与白水泥一道作为胶凝材料,设计制造矿粉改性白水泥透水混凝土,改善了透水混凝土强度,同时白水泥的使用保证了透水混凝土的经济实用性。

1081

1081

0

0

本发明涉及一种利用离子液体型萃取剂从磷矿盐酸浸出液中萃取主要离子的方法。首先将磷矿石粉碎成规定粒度的矿粉,接着在矿柱或反应釜中利用盐酸溶浸矿粉得到浸出液,最后采用1‑烷基‑3‑甲基咪唑六氟磷酸盐等萃取其中的金属离子。经此处理后大大降低了浸出液中的金属盐含量,为后续有机溶剂萃取湿法磷酸进而制备工业级磷酸创造了有利条件。本发明通过萃取降低了浸出液中的金属盐浓度,间接降低了后续有机溶剂萃取法萃取相中的金属盐浓度,实现了辅助提高现有有机溶剂法净化湿法磷酸的效果。

975

975

0

0

本发明涉及一种水硬性胶凝材料及其制备方法。 石膏尾矿胶凝材料,其特征在于它主要由石膏尾矿粉、矿渣粉、 粉煤灰、激发剂和早强剂原料混合而成,石膏尾矿粉、矿渣粉 和粉煤灰各原料所占质量百分比为:石膏尾矿粉50-70,矿渣 粉20-40,粉煤灰9-11;外加激发剂和早强剂,激发剂所占 石膏尾矿粉、矿渣粉和粉煤灰质量的0.8-1.2%,早强剂所占 石膏尾矿粉、矿渣粉和粉煤灰质量的1.3-1.7%;石膏尾矿粉 为将石膏尾矿破碎至粒径小于10mm,然后磨细至0.08mm方 孔筛筛余量为15%的细粉;矿渣粉为将水淬矿渣或磷渣烘干磨 细至比表面积大于4000cm2/g的 细粉。本发明具有成本低的特点;其制备方法简单。

896

896

0

0

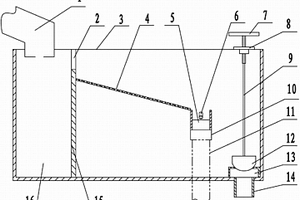

本发明涉及一种中低品位胶磷矿重浮联合分选方法。其技术方案是:将中低品位胶磷矿破碎,细磨至粒度为小于0.074mm占50~90wt%,调节矿浆,采用“一种硫酸渣分离提纯分选设备”分选,得到重选精矿和重选尾矿。若重选精矿中MgO品位小于1%,则重选精矿直接作为精矿,即为精矿Ⅰ′;若重选精矿中MgO品位大于1%,则将重选精矿调节为矿浆,进行反浮选碳酸盐,得到精矿Ⅰ″;精矿Ⅰ′和精矿Ⅰ″统称为精矿Ⅰ。将所述重选尾矿调节为矿浆,进行正浮选,得到的泡沫产品脱水后即为粗精矿。将所述粗精矿调节为矿浆,进行反浮选,得到精矿Ⅱ。将精矿Ⅰ和精矿Ⅱ合并,得到磷精矿产品。本发明具有分选效果好和入选粒度细的优点。

1093

1093

0

0

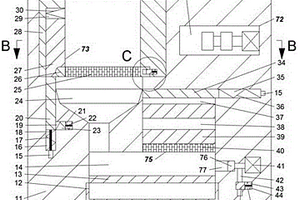

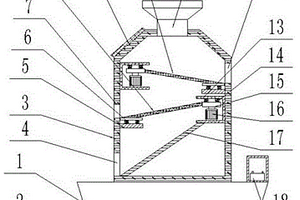

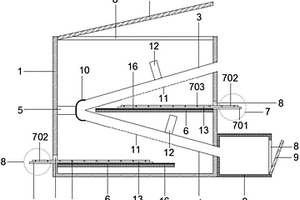

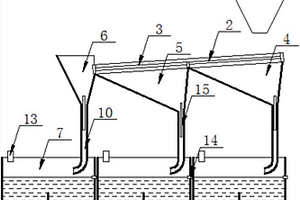

本发明涉及一种微波强化钒页岩磨矿与促进浸出的方法。其技术方案是:将钒页岩原矿破碎,筛分,得粒径<1.5mm和粒径为1.5~10.0mm的钒页岩原矿。先将粒径为1.5~10mm的钒页岩原矿置于“强化钒页岩磨矿与浸出效率的箱体式微波处理装置”的腔体内,启动顶板波源(8)和左侧板波源(2),辐照15~30s,停止6~10s;再启动底板波源(4)和右侧板波源(6),辐照15~30s,停止6~10s;重复辐照2~3次,得到微波处理的钒页岩。将微波处理的钒页岩置于水中水淬,得到水淬浆;然后将水淬浆与粒径<1.5mm的钒页岩原矿混合,磨矿,得到的磨矿产品进入后续浸出工序。本发明不仅处理周期短、能耗低和无碳排放,且钒页岩可磨性与浸出率强化效果好。

1205

1205

0

0

本实用新型公开了一种回收硫磺渣与硫铁矿制酸装置,属于磷肥生产技术领域。包括硫磺制酸系统、硫铁矿制酸系统和粉碎结构,所述硫磺制酸系统的熔硫工段的过滤结构、所述粉碎结构和硫铁矿制酸系统的沸腾炉通过传送带依次连接。该装置具有如下优点:1、混合料非常容易破碎,且不存在着火的危险。2、最大化地利用了硫磺渣,且不会对后序工艺造成影响。3、解决了沸腾炉结疤的问题,并且是在硫含量比较高的情况不出现结疤问题(正常情况下在该硫含量下非常容易出现结疤问题,在高含硫量的硫晶砂单独使用时会产生结疤问题)。

1218

1218

0

0

本发明公开了一种矿物基储热微球及其制备方法。制备方法包括以下工艺步骤:S1:将原矿进行破碎处理,得到100~400目的矿粉;S2:将矿粉与相变材料在一定温度下进行预搅拌;S3:将一定质量的矿粉再次加入到步骤S2的混合物中混合均匀,并在真空条件和一定温度下,搅拌造粒得到矿物基储热微球;S4:造粒结束后,停止搅拌,在负压条件下继续保持一段时间,使相变材料充分进入到矿物基体中。本发明通过改变制备过程的工艺参数,可对矿物基储热微球大小进行调控,得到的矿物储热微球具有良好的储热性能。

926

926

0

0

本发明涉及一种处理钒钛磁铁矿综合利用的工艺,其特征在于包括以下步骤:(1)钒钛磁铁矿原矿经破碎、抛尾、细磨、弱磁选、强磁选、摇床分选后得到钛精矿和高钒铁精矿;(2)高钒铁精粉配入粘结剂混匀造球、干燥后,与煤粉或焦粉混匀,经布料,在煤基竖炉内进行使V不被还原的控制性还原得到海绵铁,煤粉等还原剂用量占高钒铁精粉重量的30%~70%,还原温度850℃~1060℃,还原时间10‑18h,得到海绵铁;(3)得到的海绵铁在弱还原性气氛的中频/工频电炉中,于1050℃內加热0.5‑1.0h后,升温至1500℃以上熔分,钒进入渣中,得到高品级钒渣和高纯铁水。本发明实现钒钛磁铁矿多种有价元素的有效分离和高附加值利用。

876

876

0

0

本发明公开了一种钙钛矿单晶的制备方法,包括取第一卤化物和第二卤化物混合,并用极性溶剂搅拌溶解,制得钙钛矿溶液,第一卤化物、第二卤化物和极性溶剂的质量比要求使钙钛矿溶液过饱和;将钙钛矿溶液进行过滤处理;将所述进行过滤处理的钙钛矿溶液置于疏水容器中,加热析出钙钛矿单晶。本发明中选择疏水材料作为钙钛矿单晶的生长容器,由于疏水容器壁的疏水性,疏水容器壁上生成的晶核数急剧减少,长出的单晶数量相对减少,单位时间内长出的晶体更大,碎晶的数量减少,溶液利用率得到提升,晶体质量显著提高。

1196

1196

0

0

本发明涉及一种促进弱磁性氧化铁矿磁化还原的方法,包括有以下步骤:(1)将物料弱磁性氧化铁矿石进行粉碎;(2)加入占弱磁性氧化铁矿石质量5%~10%的水分;(3)根据弱磁性氧化铁矿石的含铁品位,再加入占弱磁性氧化铁矿石质量3%~20%的废铁物料作为还原剂,同时根据需要加入占弱磁性氧化铁矿石质量0~15%的碳还原剂;(4)将上述物料置于还原焙烧炉中,进行焙烧,使弱磁性氧化铁矿转变成强磁性磁铁矿。本发明的有益效果在于:(1)可以提高磁化还原反应的传质效率,降低还原反应所需的温度。(2)可以阻止弱磁性铁硅铝酸盐矿物的形成,避免铁矿物与硅铝酸盐杂质矿物相互烧结。(3)可以减少还原剂的消耗,过程更清洁。

897

897

0

0

本发明涉及一种低品位钒钛磁铁矿的预富集方法。其技术方案是:将低品位钒钛磁铁矿原矿破碎至粒径≤3mm,在磁场强度为0.6~1.2T的条件下进行一段强磁选,获得一段强磁选精矿和尾矿;再将所述一段强磁选精矿磨至粒径小于0.074mm占50~80wt%,获得磨矿产品;将所述磨矿产品在磁场强度为0.08~0.20T的条件下进行一段弱磁选,获得弱磁选精矿和弱磁选尾矿;然后将所述弱磁选尾矿进行溜槽分选,获得重选精矿和尾矿;将所述重选精矿在磁场强度为0.4~0.8T的条件下进行二段强磁选,获得二段磁选精矿和尾矿。本发明具有减少矿石处理量显著、富集比高和成本低的特点。

1020

1020

0

0

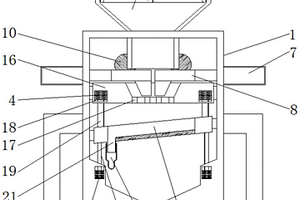

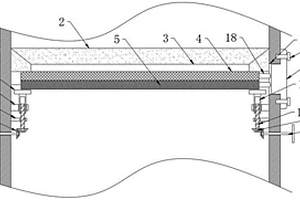

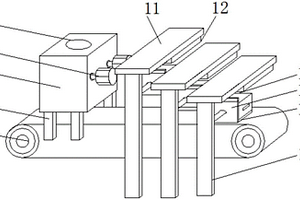

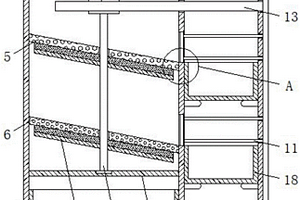

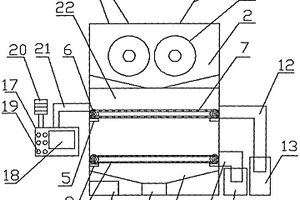

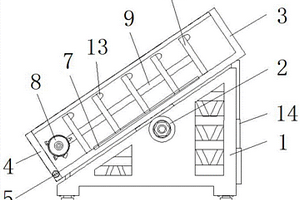

本发明具体涉及一种微细粒级卧式磨矿设备。其技术方案是:该磨矿机由研磨室和传动机构组成;研磨室的筒体安装中心线为水平,筒体内的水平长度为筒体内圆直径的1.5~2.5倍,筒体的内表面均衬有耐磨材料,筒体内填充有研磨介质[18];与筒体中心线重合的主轴[6]上垂直地装有5~8个搅拌叶轮[8],筒体左端的正下方设置有排矿装置,筒体右端的正上方设置有给矿口[7];主轴[6]的左端装在轴瓦[13]中,轴瓦[13]固定在筒体的左端盖[12]中心处,主轴[6]的右端穿过轴承[2]经联轴节[1]与电机联接;副叶轮[5]安装在筒体右侧的主轴[6]上。本装置的矿浆在高速运动的研磨介质碰撞、研磨作用下被粉碎,具有启动简单、介质能量密度大和磨矿效率高的特点。

1138

1138

0

0

一种低品位大鳞片石墨矿综合利用方法,涉及石墨矿综合利用领域。该低品位大鳞片石墨矿综合利用方法是将大鳞片石墨原矿破碎、粗磨、分级,在磨矿过程中添加捕收剂煤油和起泡剂松醇油,并将分级的返砂进入洗砂流程得到粗砂产品,洗砂流程中的洗砂液则进入浮选流程参与浮选过程,浮选过程包括一次粗选、五次再磨六次精选、一次扫选和二次扫选过程。本申请提供的低品位大鳞片石墨矿综合利用方法能够有效地对大鳞片石墨矿进行预富集,增大磨机的处理量,减少选矿成本,将固定碳含量2~4%的低品位大鳞片石墨原矿提纯得到固定碳含量92~95%的石墨精矿,且石墨精矿回收率可达到90~95%,精矿中粒度+0.15mm含量达到20~30%。

1018

1018

0

0

本发明公开了一种碳酸盐矿物浸出方法,包括如下步骤:将含有碳酸盐矿物的矿石破碎、粉磨,得到粉料;将粉料与硫酸铁溶液混合,得到混合矿浆;将混合矿浆置于球磨机研磨罐中,在球磨条件下进行机械力活化浸出,得到浸出浆;将浸出浆进行固液分离,得到含有金属硫酸盐的浸出液和浸出渣。本发明在常温条件下采用机械力手段即可强化硫酸铁浸出碳酸盐矿物,无需辅助加热条件,并可将浸出时间缩短至30~120min,且碳酸盐矿物中金属元素的浸出率在90%以上;具有工艺流程简单、浸出率高、成本低、污染小等特点。

1011

1011

0

0

本发明公开一种利用硫铁矿烧渣制备磷酸铁的方法,包括以下步骤:将硫铁矿烧渣清洗、干燥后粉碎,形成硫铁矿烧渣粉料;向硫铁矿烧渣粉料中加入硫酸溶液后搅拌,形成混合料;将混合料加热至80~120℃水热反应6~12h,然后使固液分离并收集反应液;向反应液中加入磷酸盐后搅拌,然后调节反应液的温度至60~90℃、pH值至1.8~2.0,继续搅拌后静置,获得生成有固体产物的混合物;对混合物进行纯化后分离出其中的固体产物,固体产物经过洗涤、干燥以及煅烧后,获得磷酸铁产品。本发明提供的利用硫铁矿烧渣制备磷酸铁的方法,工艺简单、条件温和,不仅能消除硫铁矿渣对环境的巨大危害,还能得到高附加值的磷酸铁,对于促进硫铁矿渣资源化利用有重要意义。

796

796

0

0

本发明提出了绿松石矿石的优化处理方法,具体步骤为:(1)人工去除绿松石矿石上的杂质;(2)把绿松石矿石在95?110℃温度下烘烤;冷却到常温;(3)把绿松石矿石放入环氧树脂型宝石浸胶中浸泡2?4天;(4)把浸胶后的绿松石矿石拿出,用碎木屑均匀洒在的绿松石矿石表面,立即用塑料薄膜密封;(5)把塑料薄膜密封后的绿松石矿石在100?115℃温度下烘烤;冷却到常温,拆掉塑料薄膜,得到优化后的绿松石矿石。本发明在浸胶前对绿松石矿石烘烤,提高胶水吸附率;并且,在浸胶后提高烘烤温度,保证浸胶的固化效果更好,能长时间长后保证固化的胶不剥离,长时间保持绿松石矿石的色泽和形态,有利于绿松石矿石的后续加工。

1070

1070

0

0

本发明公开了一种挤出成型锶矿化滤芯及其制备方法,滤芯配方由以下材料按不同比例配置:活化沸石粉料20‑50份,活化锶矿石粉料5‑30份,活化麦饭石粉料10‑30份,活性炭粉料200‑300份,低分子聚乙烯胶粉20‑50份,以上配方配置的矿化滤芯在过纯水时可以稳定持久地释放锶元素。本发明还提供了此滤芯的制备方法,由以下步骤组成:用纯水清洗天然矿石;对天然矿石进行破碎和筛分处理得到矿石粉料;对矿石粉料进行活化处理,得到活化沸石粉料、活化锶矿石粉料和活化麦饭石粉料;将以上物料按比例混合,通过炭棒挤出机挤出成型,即可制得本发明所述的矿化滤芯。本发明所制得的的矿化滤芯矿化效果稳定,生产成本低,效率高。

本发明提供了一种硫铁矿型石英岩制备光伏玻璃用低铁石英砂的方法及酸洗提纯装置,是将矿山上选好的含硫铁矿型石英岩矿石清洗后破碎、湿法制砂,将制好的砂浆经磁选后筛分,收集24~120目砂浆再进行精洗、重力分选、磁选后脱水,脱水后的砂子送入酸洗提纯装置,加入混合酸液进行循环酸洗,同时对混合酸液加热至75~90℃后,保温循环酸洗3~4小时,脱除酸液,砂子用清水洗涤至pH=7后脱水,即得低铁石英砂;本发明工艺先进、装置设计科学合理、操作方便、自动化程度高、生产量大、产品质量稳定、生产成本低,实现了低铁石英砂的规模化大生产,达到了科学、合理地开发和利用含硫铁矿型石英岩矿物资源来提升企业的经济效益和社会效益。

759

759

0

0

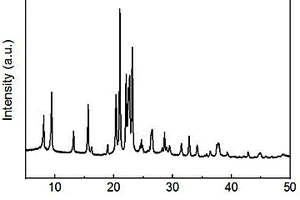

本发明提供了一种以钾长石矿为原料直接烧结制备微晶玻璃的方法,其特征在于:它包括以下步骤:(1)制备钾长石粉;(2)压制成型;(3)热处理:将坯体放入高温炉中升温至1150~1300°C,升温速率为2~5℃/分钟;保温2~6小时;再降温到500~700℃,降温速率为3℃/分钟;最后随炉冷却,得到微晶玻璃。本发明将钾长石原矿粉碎后直接烧结法制备微晶玻璃,无需提纯,无尾矿,提高了钾长石矿的利用率,以不同品位的钾长石矿制备得到不同性能的微晶玻璃,满足不同的使用要求;热处理温度低,能耗小,同时简化工艺,有利于连续化生产。

1247

1247

0

0

本发明公开了一种压滤尾矿辅助粉体材料及其混凝土制备方法,由如下重量份的组分组成:水泥180‑400重量份,掺合料0‑250重量份,压滤尾矿辅助粉体材料25‑190重量份,解聚分散剂0.3‑1.9重量份,机制砂600‑950重量份,碎石900‑1200重量份,水110‑185重量份,外加剂2‑10重量份。本发明将水洗法生产骨料过程中产生的压滤尾料应用于机制砂混凝土中,作为辅助胶凝材料和补充机制砂细微颗粒,有效解决了矿山压滤尾矿处置问题,而且产生了较高的经济效益。

1142

1142

0

0

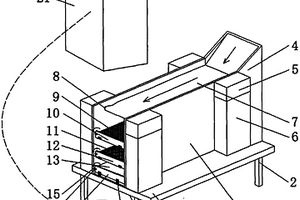

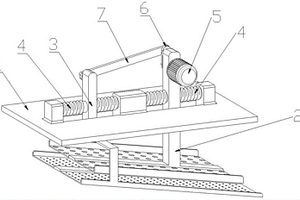

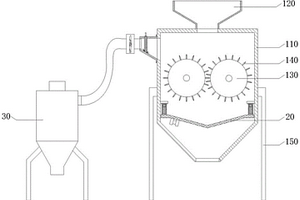

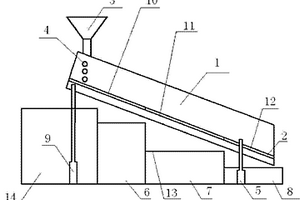

本实用新型涉及一种高含水率粘滞性矿粉的分散装置,用于对粘滞性矿粉进行分散处理,包括原料仓,设于原料仓上端开口的栅栏,二设置于原料仓内的破碎辊,设于所述原料仓下方的第一传输带,石灰仓,设于所述石灰仓下部的螺旋输送机,以及倾斜设置的第二传输带。本实用新型的高含水率粘滞性矿粉的分散装置与装载机相比,对矿粉进行分散的工作效率高;本实用新型的高含水率粘滞性矿粉的分散装置对矿粉和石灰的混合比例计量更准确,在与石灰混合前对矿粉进行了两次预分散处理,提高矿粉的分散效果;本实用新型的高含水率粘滞性矿粉的分散装置还可以提高工作效率。

962

962

0

0

本发明提供一种湿磨矿渣细化增强剂粉体混合物,总质量为100份,具备制备步骤如下:将20‑40份电石和10‑20份油脂按比例配置好,粉磨控制细度为200目95%过筛,记为组分A;将20‑45份石膏类原料和10‑25份甲酸钙按比例配置好,粉磨控制细度为1000目95%过筛,记为组分B;将组分A和组分B混合粉磨,出料即得湿磨矿渣细化增强剂。本发明制备的湿磨矿渣细化增强剂在湿磨粉磨中产生强电解液,使几十微米的矿粉进一步碎化,以降低粉磨能耗;油脂在此碱性环境下水解释放的高级脂肪酸和甘油可有效抑制二次水化反应,并降低粘度;石膏类原料和甲酸钙可缓解甘油带来的缓凝效应,并提高矿渣强度。

1176

1176

0

0

本发明公开了一种采用磷尾矿制备耐火材料的方法。包括以下步骤:将磷尾矿破碎至粒径小于10μm以下后与碳化硅在高能球磨机上球磨后煅烧得到混合物1;将混合物1、硅氧化物及粉煤灰在高能球磨机上球磨后煅烧得到耐火材料。本发明获得了体积密度高、常温抗压强度好的镁钙质耐火材料,具有制备工艺简单,易操作,主要以磷尾矿为主要原料,解决磷尾矿利用率低的问题,以及减少磷尾矿对环境带来的危害。

757

757

0

0

本发明属于稀土提取工艺领域,更具体地,涉及一种低品位细粒级稀土矿的稀土提取方法。包括如下步骤:将低品位细粒级沉积型稀土矿原矿进行破碎并磨矿后,直接与焙烧药剂混匀,得到焙烧原料;将得到的焙烧原料进行焙烧得到焙烧后稀土矿;将焙烧后稀土矿采用水浸提取工艺,得到浸出产品;将得到的浸出产品进行固相‑液相分离,得到最终产品稀土浸出液及浸出渣。本发明针对低品位细粒级沉积型稀土矿石无法采用浮选等传统选矿手段进行有效富集的问题,采用化学冶炼法直接进行提取,浸出率可高达70%以上,解决了资源有效利用的问题。

1191

1191

0

0

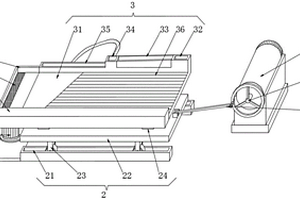

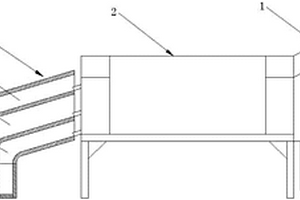

本发明涉及一种利用煤矸石修复矿区地质灾害区域生态的修复方法,该矿区地质灾害区域生态的修复方法采用如下矿区地质修复摊铺装置,该矿区地质修复摊铺装置包括安装板、电动滑块、摊铺架、定位弹簧、支撑架和导向机构;采用上述矿区地质修复摊铺装置对矿区地质灾害区域生态的修复方法,包括以下步骤:S1、煤矸石破碎;S2、矿区道路地基处理;S3、安装板锁定;S4、煤矸石均匀洒落;S5、煤矸石滚压。本发明可以解决现有针对煤矸石进行摊铺时存在的:煤矸石无法全面的卸载在路基上,后期对煤矸石的摊平处理较为繁琐、采用挖掘机对煤矸石进行摊平的效率较低,且煤矸石的摊平平整度较差,从而造成后期煤矸石路面凹凸不平等问题。

1019

1019

0

0

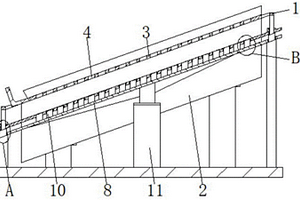

一种提高超厚料层烧结矿层结构分布均匀程度的方法:先将含镁熔剂与发热值不低于2.5MJ/kg的油泥状固体废料混合;将破碎后的燃料装入燃料仓;分别将混匀矿料装入混匀矿仓;在输料皮带上自下而上的料层依次为:混匀矿料层、含镁熔剂与发热值不低于2.5MJ/kg的油泥状固体废料的混合料层、生石灰层、燃料层、石灰石层、返矿料层;经常规制粒后常规烧结;对烧结料层结构的均匀性进行分层检测。本发明在保证烧结料层厚度在850~1000mm下,使烧结矿层结构中CaO及FeO的分布均匀程度均由现有的极差不低于1.45%降低至不高于1.1%,从而大大提高了烧结矿层结构分布均匀程度。

1221

1221

0

0

本发明公开了一种低品位细粒铌钽矿的综合回收工艺,包括以下步骤:1)将低品位细粒铌钽矿原矿破碎后,‑2mm的筛下物料作为铌钽矿原料;2)将铌钽矿原料进行磨矿‑水力分级‑摇床分选出云母,并得到铌钽矿粗精矿;3)将步骤2)得到的铌钽矿粗精矿和水力分级得到的溢流产物混匀,进行弱磁选去除铁杂质,再进行强磁选获得强磁精矿和强磁尾矿;4)将步骤3)得到的强磁精矿采用浮选得到最终的铌钽精矿,强磁尾矿通过浮选得到长石和石英,即完成低品位细粒铌钽矿的综合回收。该工艺简单便捷,实用性强,除了能得到较高品位的铌钽精矿外,而且能够分选出大量较为纯净的云母、石英和长石产品,有利于实现资源综合利用并提高整体的经济效益。

北方有色为您提供最新的湖北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!