全部

822

822

0

0

本发明是一种利用焙烧和浸取的方法处理含砷冶金污泥回收砷和富集重金属,包括有以下步骤:1)机械脱水:将含砷冶金污泥进行干燥脱水处理,烘干或晾干后磨细待用;2)煅烧回收砷:将机械脱水后的含砷冶金污泥在500~800℃下煅烧2~4h,使砷随烟气升华以除去含砷冶金污泥中的砷,得到除砷后的焙烧渣;3)富集重金属:将步骤2)所得的除砷后的焙烧渣在搅拌下采用两步法进行酸浸;4)浸渣安全填埋。本发明的有益效果是:可实现铅和其它重金属锌、铜、镉的分步浸出,减少后续分离的困难,降低处理成本,可使重金属含量高的污泥中砷、锌、铜、镉和铅的去除率均大于90%。处理后的污泥可以安全填埋。?

1285

1285

0

0

一种制备喷射冶金用高效活性石灰粉剂的工艺,它是将石灰石水洗脱泥去杂干燥,破碎筛分出所需粒度后,连续不断地加入沸腾炉中,在800°-1100℃下焙烧,产品不断从炉下部排出,冷却后包装。本工艺将原料粉碎筛分后焙烧,物料受热均匀,生过烧率易控制,煅烧后的产品直接冷却包装,减少了产品在空气中暴露时间,使水含量有保障。本工艺与回转窑相比,投资少、工艺简单、能耗低、产率高。

797

797

0

0

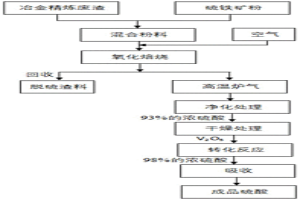

本发明公开了一种冶金精炼废渣脱硫处理方法,将冶金精炼废渣粉体与硫铁矿粉混合后,通过氧化焙烧进行脱硫,并对脱硫后剩余的渣料和产生的气体进行回收利用;其中,回收的渣料可用作冶炼助熔剂,回收的气体经净化、干燥、转化和吸收可制得成品硫酸;通过上述方式,本发明能够提高冶金精炼废渣粉的脱硫率,实现对冶金精炼废渣粉的高效脱硫及循环利用,并且通过对氧化焙烧产生的气体进行收集和再处理,制得了成品硫酸,既避免了其直接排放造成的污染,又提高了资源的整体利用率。

1110

1110

0

0

本发明公开了一种物理冶金法提炼太阳能级硅的方法,其步骤是:首先是利用真空感应熔炼炉,为避免碳的污染,选用高纯氧化物坩锅;其次是在加热过程的同时抽真空;第三是注入保护性气体,当熔炼温度达到一定值时,向坩埚底部注入强氧化性气体(氯气);第四是强氧化气体在搅拌硅熔液的同时与FE-AL-CA-P-V等杂质元素产生化学反应并使其气化,保温;第五是将炼好的硅注入中间包进入定向结晶程序。本发明方法易行,操作方便,加热快,无污染,本发明提炼的硅材料可以达到5N或更高的纯度。

1370

1370

0

0

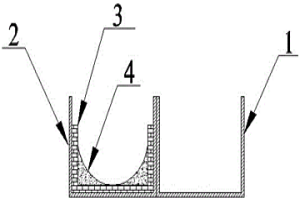

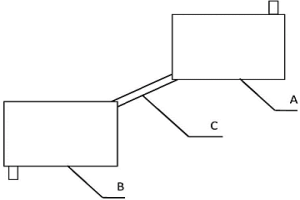

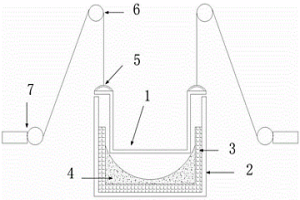

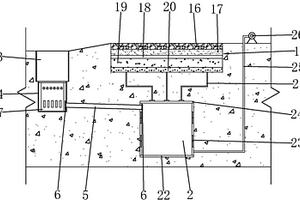

本实用新型的名称为一种熔池熔炼炉双通道放渣槽。属于有色金属冶金设备技术领域。它主要是解决传统的中渣排放存在破碎难、回收利用难和二次污染等问题。它的主要特征是:包括设置于熔炼炉窑与水淬渣池之间的放渣槽;其中,所述放渣槽上靠近熔炼炉窑设有一段共用通道,其余段分设成并列的高渣钢板放渣通道和中渣放渣通道;所述共用通道和中渣放渣通道为高温放渣通道,用以排放熔炼炉熔池内的中渣。本实用新型极大的节省了放渣过程的场地需求,排放过程中即可中渣破碎,避免二次污染,也解决了原上下结构双层放渣槽需要机械动力提升的麻烦,主要用于熔池熔炼炉不同品位的炉渣排放。

1147

1147

0

0

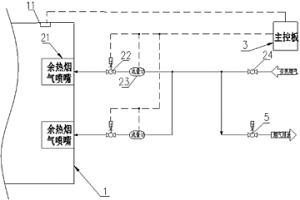

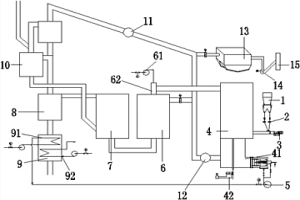

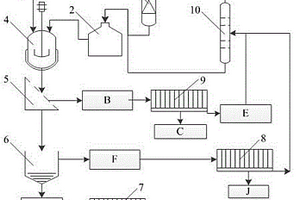

本发明适用于冶金、机械加工和化工行业领域,提供一种利用工业余热进行盐酸废液喷雾焙烧系统及控制方法,所述系统焙烧炉,沿所述焙烧炉炉腰切线方向至少设有一个余热烟气喷嘴,每个余热烟气喷嘴通过余热供热管均连接到余热供热系统,所述余热供热管上设有余热流量调节阀、余热流量计和余热开关阀,所述系统包括主控板,所述焙烧炉的炉顶或者炉腰位置处设有温度传感器,所述主控板与所述温度传感器、余热流量调节阀和余热流量计连接。本发明采用工业余热作为热源,为焙烧炉产生高温分解提供反应温度和热量;并且在余热热源不能供给或热量不能满足要求的工况下,采用燃气作为辅助热源,保证了反应正常进行。本发明节能效果显著、运行成本低。

883

883

0

0

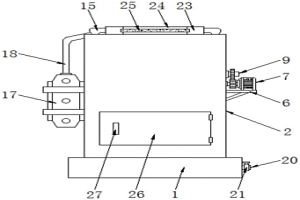

本实用新型涉及冶金环保领域,公开了一种实验用钢渣陶粒焙烧装置系统,以解决现有技术中在实验室无法准确对陶粒的烧制温度进行准确控制的技术问题。该系统包括:陶粒烧制装置;导料槽,连接于陶粒烧制装置;陶粒烧成装置,连接于导料槽;其中,陶粒烧制装置包括:第一加料口、第一炉体、第一热电偶、第一高温碳棒、第一刚玉管和第一控制端。通过第一热电偶可以检测陶粒生球的烧制温度,然后将烧制温度发送至第一温度自动控制端,然后由第一温度自动控制端产生对应的温控指令发送至第一控制端,从而通过第一控制端对陶粒烧制阶段的温度进行控制,进而达到了可以实现对陶粒的烧制温度进行准确控制的技术效果。

1078

1078

0

0

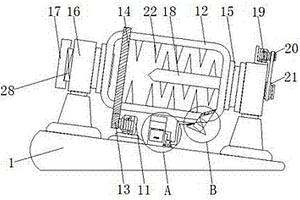

本发明公开了一种火法冶金的高效提纯设备,包括冶炼炉,所述冶炼炉的顶端卡接有填料箱,所述填料箱的内侧设有隔热结构,所述填料箱一定的中部设有摇手,所述填料箱内侧中部的一端固定连接有旋转槽,所述旋转槽的内侧旋转连接有转杆,所述冶炼炉一侧的一端固定连接有排料管,所述冶炼炉一侧的中部固定连接有进气管,所述冶炼炉内侧的中部设有高效结构。有益效果是:便于将炉内上升到进料箱底端的热气引流回冶炼炉内,有利于提高隔热的效果,有利于防止上升的气流损伤到工作人员投料的手,便于往冶金液体里注入提纯液体或提纯气体,注气时较为便捷,有利于提高提纯的速度。

964

964

0

0

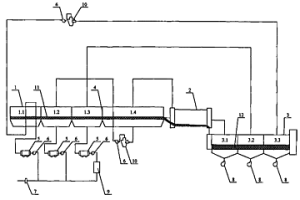

本发明涉及冶金领域中球团矿的生产技术,具体地指一种余热循环利用的球团焙烧生产工艺及其系统,该工艺包括生球干燥和预热、生球焙烧以及高温球团冷却三个阶段,其中高温球团冷却阶段中的第三冷却段排出的气流被引入生球干燥和预热阶段中的鼓风干燥段作为热源;其系统包括依次连接的链篦机、回转窑和环冷机,其中环冷机包括第一冷却段、第二冷却段和第三冷却段,第三冷却段的烟罩通过多管除尘器和抽风机与鼓风干燥段的风箱气路连接。采用该工艺及其系统,充分利用了热能,并减小了废气对环境的影响。

1408

1408

0

0

本实用新型涉及冶金技术领域,特别涉及一种钢渣陶粒焙烧装置,包括加热炉、多个碳棒、刚玉管、入口塞、出口塞、测温单元及排烟单元。多个碳棒设置在加热炉的内部,刚玉管设置在碳棒的内部。入口塞插装在刚玉管的一端,出口塞插装在刚玉管的另一端。测温单元设置在加热炉的内部,且测温单元的测温端设置在刚玉管的内部。排烟单元的一端与刚玉管的内部连通,另一端穿过加热炉与外部连通。本实用新型提供的钢渣陶粒焙烧装置,能够使刚玉管内部的温度迅速的达到陶粒的烧制温度和烧成温度,方便对陶粒的烧胀过程进行全程观察以及准确的掌握陶粒的冶金性能。

843

843

0

0

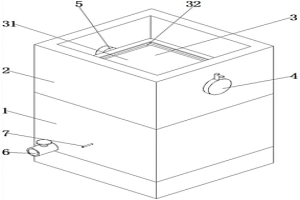

本实用新型公开了一种钒矿焙烧料浓缩提钒用立式堆浸罐,包括混凝土基座,混凝土基座的顶部固定连接有堆浸罐本体,堆浸罐本体的内部转动连接有转轴,转轴的表面固定连接有连接板,连接板的一侧固定连接有翻料板,堆浸罐本体的右侧固定连接有支座,支座的顶部固定连接有电机,电机输出轴的一端通过联轴器固定连接有转柱,本实用新型涉及有色冶金技术领域。该钒矿焙烧料浓缩提钒用立式堆浸罐,通过电机带动转柱转动,配合第一齿轮和第二齿轮带动转杆转动,进而利用链条传动带动转轴转动,使得翻料板对物料翻动,同时通过喷淋头喷出堆浸液,操作方便,有效的减少了耗水量,并且钒矿与堆浸液接触完全,提高了提钒的工作效率。

803

803

0

0

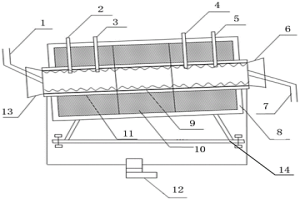

本发明公开了化工、钢铁冶金技术领域的一种煤炭气化与铁矿磁化焙烧联合工艺及其装置,包括加煤仓,所述加煤仓的底部安装有棒阀,所述煤粉气化炉的左侧顶部设置通过管道连接有低氧燃烧器,所述调质室的底部与反应炉的底部通过管道相连通,所述反应炉的左侧顶部通过管道连接有收料器,煤炭气化及烟气调质分别在独立的室内进行,对煤的气化及工艺所需烟气调节方便可控;传热、传质效率高,焙烧反应的转化速率快;热能利用率高;蒸汽用于发电,实现了热能利用率最大化;循环利用低温磁化铁矿工艺与装置降低难选铁矿石粉体磁化焙烧过程的能耗,提高难选铁矿石粉体磁化焙烧过程的经济性、工艺简单、可操作性强、安全可靠易于大型化工业生产。

763

763

0

0

一种熔池熔炼炉两用放渣槽,包括上层钢板放渣槽,下层钢板放渣槽内腔有高温耐火砖,高温耐火砖上铺设一层铬刚玉浇注料;上层钢板放渣槽置于下层钢板放渣槽内;所述上层钢板放渣槽上端一侧设有2个以上上槽拉环,另一侧对称设有2个以上上槽拉环;上层钢板放渣槽上端一侧的上槽拉环与第一同步升降电机经固定滑轮连接;上层钢板放渣槽上端另一侧的上槽拉环与第二同步升降电机经固定滑轮连接。本实用新型采用分层一体化设计,能够应变不同品位炉渣的排放需求,极大的节省了放渣过程的场地需求,改变了有色火法冶金中中渣的排放方式及回收方式,改善了传统的中渣破碎难、回收利用难、二次污染等问题,促使冶炼放渣过程安全、经济、稳定运行。

1618

1618

0

0

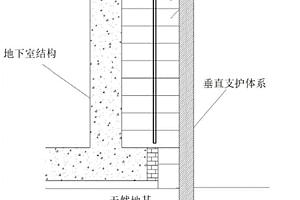

本实用新型涉及一种人造草坪简易铺装结构,从底面至表面依次为:压实土地基、无机料稳定层和人造草坪,人造草坪由塑料钉钉固在无机料稳定层上。塑料钉的钉尾呈十字型,钉身有倒爪,由快凝水泥钉固在无机料稳定层的钻孔中。无机料稳定层可以是二灰石屑、石灰土、三合土、矿渣土、石灰炉渣或水泥稳定碎石。本实用新型解决了现有人造草坪需铺装于水泥混凝土地面,再分层灌压石英砂及橡胶粒的繁琐过程,将人造草坪直接铺设在无机料稳定层上,用塑料钉钉固,施工简便,快捷,降低成本。

929

929

0

0

本发明公开了一种低温升耐蚀海工大体积混凝土,由水泥、粉煤灰、矿粉、碎石、河砂、疏水化合孔栓物(HPI)、水化促效剂、高效缓释水养护剂和水按一定比例配制而成。本发明利用水化促效剂的分散基团充分分散胶凝材料颗粒,有效提高其水化率和利用率,减少水泥用量10%左右,降低大体积混凝土的水化绝热温升,避免温度裂缝产生,提高耐久性;并采用具有保水释水可控和延迟膨胀性能的高效缓释水养护剂,保证混凝土内部湿度,补偿混凝土中因胶凝浆体水化反应产生的体积收缩变形。本发明所制得的海工大体积混凝土具有低温升、低收缩、高抗渗耐蚀性能,具有重要的实际应用价值。

1022

1022

0

0

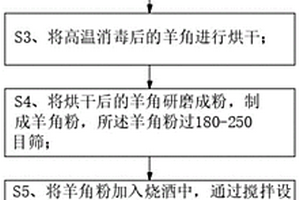

本发明公开了一种解酒护肝养胃草本葛果晶制茶的制备方法及应用,具体包括以下步骤:S1、选料,S2、研磨,S3、混料,S4、包装,本发明涉及保健品生产技术领域。该解酒护肝养胃草本葛果晶制茶的制备方法及应用,它携带方便、温水便可冲泡,快捷简便,不仅口味好,由于其特殊的制备工艺,也很好的保留了其丰富的营养元素和矿物质,它是通过不同用料,采取不同的制备工艺技术,将不同工艺制备后取得的初级物料进行混合,经高温杀毒灭菌,再利用机械运动中的流体动力进行超微粉碎,使得营养更好的保留,更具有良好的溶解性,吸收好,解酒速度快,醒酒效果好,分解强,解毒排毒好,肝脏损害小,溶化快,味道口感香,温热水皆宜。

1200

1200

0

0

本发明公开了一种基于还原焙烧回收制备精铁粉的方法及系统,该方法步骤包括含铅锌难选铁物料预处理、还原焙烧、绝氧水淬和磨矿磁选,其中:所述含铅锌难选铁物料预处理步骤包括:将含铅锌难选铁物料与还原剂破碎细化后混合均匀,得到混合原料,且所述混合原料中所述还原剂的质量百分数为1%~30%;所述还原焙烧步骤包括:还原炉升温至还原温度后,将所述混合原料迅速放至所述还原炉中进行还原焙烧,得到还原物料,所述还原温度为1100℃~1250℃,还原焙烧时间为10min~3h。本发明通过该方法有效同步脱去含铅锌难选铁物料中的铅和锌,使所得精铁粉中铅锌杂质含量显著降低,进而使精铁粉品位显著提高;同时制备工艺简捷,使高炉寿命延长且炼铁效益提升。

896

896

0

0

本发明公开了一种磷石膏脱硫联产水泥工艺,获取磷石膏,经干燥、破碎、粉磨,与硅铝铁质原料按照低KH值的水泥熟料配料后混合粉磨;所得低KH值混合料经预热器进入脱硫炉,加入碳质原料进行CaSO4的脱硫;所得脱硫物料冷却后加入钙质原料进行混合粉磨,使其KH值达到标准硅酸盐水泥熟料的要求;然后进入分解炉进行碳酸盐的分解;分解的生料进入回转窑煅烧,制得硅酸盐水泥熟料;采用本发明低KH值混合脱硫的方法,使磷石膏在低温下的脱硫效果好且稳定,脱硫率达到了95%以上,解决了CaSO4、CaS以及其他含S物质难以脱硫从而对后面的煅烧及应用造成不利影响的问题,使得熟料能够大量、稳定生成C3S矿物,所得硅酸盐水泥熟料中SO3含量不超过3%。

1196

1196

0

0

本发明涉及建筑材料的技术领域,具体涉及一种大掺量再生石膏微膨胀道路基层专用胶凝材料的制备方法,包括以下步骤:(1)将废弃纸面石膏板先经过破碎、干法粉磨,得到再生石膏粉;(2)将再生石膏粉与减水剂、水按一定比例混合后湿法研磨得到再生石膏浆体;(3)将再生石膏浆体与磷渣、钢渣、矿渣以及保水剂均匀混合得到道路基层专用胶凝材料。本发明的制备方法以硅铝质固废作为原料,利用大量湿法研磨过的再生石膏制备微膨胀道路基层胶凝材料,通过再生石膏中硫酸盐对不同固废进行活性激发,以及利用湿磨过的再生石膏的微集料效应,实现了再生石膏和多种固废的协同处置和资源化利用,有效克服传统道路基层材料容易收缩开裂的问题。

1218

1218

0

0

本发明提供一种废旧磷酸铁锂电池综合回收的方法。所述方法包括以下步骤:(1)将废旧磷酸铁锂电池破碎处理得到磷酸铁锂废料,对所述磷酸铁锂废料进行超声处理,后依次进行冲洗、筛分和离心,得到正负极粉末和含铜混合物;(2)对步骤(1)所述含铜混合物进行静电分离,得到铜铝混合物,对所述铜铝混合物进行碱浸处理,得到金属铜和含铝废液,对步骤(1)所述正负极粉末进行酸浸处理,得到石墨和一次浸出溶液,对所述一次浸出溶液进行针铁矿法氧压浸出除铁,得到二次浸出液和含铁渣,将所述二次浸出液于醇水体系中精制得到电池级碳酸锂。本发明回收方法具有绿色环保高回收率的有益效果。

1291

1291

0

0

本发明提供一种骨架体系的高掺量磷石膏稳定材料,该材料包括磷石膏、碎石、矿渣、改性剂。所述的改性剂由纤维增强组分、有害物质钝化组分和混合料流动性改善组分组成;其中纤维增强组分由聚丙烯纤维、聚丙烯腈纤维和聚酰胺纤维的一种或多种组成,有害物质钝化组分由电石渣粉、石油焦脱硫灰和生石灰粉的一种或多种组成,混合料流动性改善组分由滑石粉、干酪素和磺化三聚氰胺甲醛树脂的一种和多种组成。本发明的骨架体系的高掺量磷石膏稳定材料具有性能好、适用范围广、操作方便、制备工艺简单;原料主要为废弃物、成本小耗能低、对环境无二次污染,磷石膏的综合利用率高。

1072

1072

0

0

本发明公开了一种水下混凝土修复强化材料。修复强化材料按照质量百分数包括以下原材料:水泥10%‑20%、粉煤灰10%‑15%、河砂15%‑25%、碎石15‑20%、粘土调节剂1%‑3%、纳米纤维素1%‑3%、聚羧酸减水剂0.3‑0.5%、絮凝剂0.3‑0.5%、防冻剂0.3‑0.5%、引气剂0.3‑0.5%和碱性激发剂3‑5%,余量为水。本发明采用的粘土调节剂属于2:1型多维度无机粘土矿物,为水化产物的成核生长过程提供额外的反应活性位点,降低基体的碱度环境,促进Si‑O键逐渐聚合为Si‑O‑Si键,可以调节浆体的凝结时间,且具有一定的物理交联的作用,能够改善混凝土材料的工作性能及机械性能。

970

970

0

0

本发明提出了一种五氧化二钒的焙烧工艺方法,具体步骤为:a、将原矿土、煤粉碎,配料并搅拌均匀,用制砖机将配好的粉料压制成空心砖;b、焙烧:把空心砖堆砌在窑车上,一节一节进隧道窑焙烧,出一节熟料,进一节生料,如此循环;所述的隧道窑由预热段、燃烧段、冷却段构成,空气由冷却段经燃烧段至预热段定向流动,可利用经过燃烧段的热气流来烘干预热段的湿料,保证生料进入燃烧段后顺利燃烧,且不影响燃烧段温度。采用制砖机制砖,降低了能耗。隧道密闭隔热,热能集中,恒温焙烧,温度波动小,煤的用量比采用半敞开式平窑降低了8%以上。操作简单,成品率高。按年产600吨五氧化二钒计算,一年可节约原料煤6100吨左右。

1087

1087

0

0

本实用新型公开了一种高效脱氮型潜流湿地系统,包括第一潜流湿地、第二潜流湿地以及用于将所述第二潜流湿地出水部分回流至第一潜流湿地的回流系统,所述第一潜流湿地下部设置有承托层A,承托层A上从下至上依次设置有填料B和填料A;所述填料A为矿渣、炉渣、陶粒中一种或其等比例混合,填料B为塑料纤维、海绵中一种或其等比例混合;所述第二潜流湿地下部设置有承托层B,承托层B上设置有填料C,填料C上设置有填料D,填料D上种植有水生植物;所述填料C为陶粒、碎石、卵石中一种或其等比例混合,填料D为淤泥质土壤。本实用新型可实现低碳氮比的城市污水的高效脱氮。

1287

1287

0

0

本实用新型提供的重型给料筛分机,主要由给料筛分机机体(1)、减振弹簧(2)、侧板式振动电机(4)和电控箱(6)组成,在给料筛分机机体的两侧各装有两台侧板式振动电机,同一中心线上的两台侧板式振动电机通过万向联轴器连为一起,给料筛分机机体通过减振弹簧安装在支架上,减振弹簧通过弹簧导柱定位;所述电控箱,其输入端与主控电源通过电缆相连,其输出端通过电缆与侧板式振动电机相连。本实用新型根据平面单质体振动同步理论,利用两组侧板式振动电机同步反向运转时在与中心连线垂直方向的迭加分力使给料筛分机体沿合力方向做简谐运动,从而达到给料筛分的目的,适用于矿山、水电、建材等行业初破破碎机的均匀定量给料。

1281

1281

0

0

本发明公开一种抗硫酸盐侵蚀防腐剂、喷射混凝土及其制备方法,属于建筑材料技术领域。一种抗硫酸盐侵蚀防腐剂,按照重量份数计算,包括矿物掺合料30‑50份,硅灰10‑25份;钙粉5‑15份;膨胀剂5‑10份;氧化石墨烯0‑5份;石膏0‑5份;分散剂1‑2.5份。本发明还提出一种喷射混凝土,包括上述抗硫酸盐侵蚀防腐剂。该喷射混凝土的制备方法,包括:先将水泥、河砂、碎石和防腐剂搅拌成干混料,之后将水混合搅拌得到混合物,之后将混合物倒入喷射机中搅拌,之后利用空压机将混合物和速凝剂喷射到受喷面。该抗硫酸盐侵蚀防腐剂提高了喷射混凝土抗硫酸盐侵蚀性能,且使得混凝土的回弹率降低至10%以下。

1409

1409

0

0

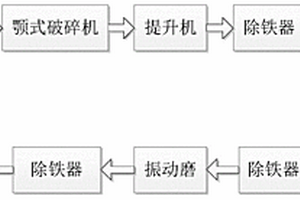

本实用新型公开了公开了一种钻井泥浆用膨润土制备装置,钙基膨润土原矿料经破碎筛分后,输送至混碾机与钠化剂、辅助添加剂和水进行充分混合碾压,再输送至反式变距螺旋挤压机挤压改性后,经蒙版挤压得半成品,再经晾晒磨粉包装得钻井泥浆用膨润土成品。本实用新型采用反式变距螺旋挤压机进行改性,物料由两段变距螺旋向前推进,挤压力逐渐增强,有效解决了物料堆积和挤压力不够的生产难题,不仅改性效果好,而且质量稳定,特别适用于石油钻井及地质勘探钻井使用的泥浆用膨润土的制备。

1262

1262

0

0

本发明公开了一种钙矾石稳定剂及其制备方法。该钙矾石稳定剂按照重量百分比包括如下组分:珊瑚礁粉10%~90%,粉煤灰5%~50%,硅灰1%~30%,碳酸钙0~10%;该钙矾石稳定剂的粉料粒径≤100μm,该珊瑚礁粉的主要矿物成分为文石,含量大于96%。制备方法是将废弃的经自然风化的块状珊瑚礁破碎成珊瑚砂,然后在球磨机中粉磨0.3~1.0小时后得到珊瑚礁粉;再将以质量百分计的珊瑚礁粉与粉煤灰、硅灰和碳酸钙试剂经搅拌混合均匀后,即得到本发明的钙矾石稳定剂。本发明用于水泥水化过程,可有效稳定水泥水化过程中形成的钙矾石,提高砂浆和混凝土的体积稳定性。

1294

1294

0

0

本实用新型涉及一种用于石油天然气、矿山及地质钻探牙轮钻头的椭球齿顶切削齿。包括有齿柱和齿冠,其不同之处在于所述齿冠由一个圆形的底截面通过截面变化过渡到一个底截面为椭圆的椭球齿顶,形成椭圆锥台形齿冠,在椭圆锥台形齿冠的短轴两侧弧面上切出有楔面。本实用新型有益效果在于:1.采用椭圆锥台形齿冠和椭球齿顶,增强了切削齿的吃入地层的能力,提高了切削齿的破岩性能;2.椭球齿顶与岩石接触应力分布是中间大,周边小,这种应力分布可以减少牙齿的碎断,增加切削齿的整体强度,使有效使用寿命延长;3.将本实用新型用于牙轮钻头,不仅保径效果好,而且可使牙轮钻头的机械钻速、破岩效率和有效使用寿命得到进一步的提高和改善。

859

859

0

0

本申请公开了一种路面用透水混凝土及其制备工艺,涉及混凝土的领域,该路面用透水混凝土包括以下重量份数的组分:碎石1300‑1500份、水泥400‑500份、矿物掺料80‑120份、膨润土30‑50份、钢纤维25‑50份、减水剂0.8‑6.2份、早强剂1‑1.5份、水110‑140份。该路面用透水混凝土的制备工艺包括以下步骤:S1.粉料预混、S2.骨料、粉料共混、S3.混凝土拌制。本申请具有透水性好、强度高、不易变形、使用寿命长的效果。

北方有色为您提供最新的湖北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!