全部

1152

1152

0

0

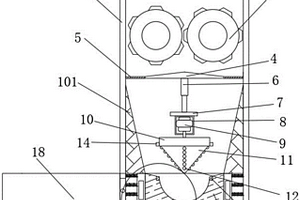

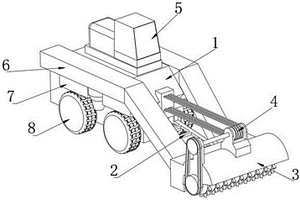

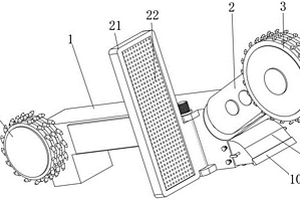

一种球磨机大颗粒矿石回收提升装置,包括旋转筛、主架、皮带、提升斗、导流槽、导向轮、导向支杆、电机、减速器、下皮带轮和上皮带轮,所述的上皮带轮设置在主架上部左端,下皮带轮设置在主架下部右端,皮带设置在上皮带轮和下皮带轮之间的外圆上,提升斗均匀设置在皮带上,导向支杆分别设置在主架的上部和下部,导向轮设置在导向支杆的端头,减速器的输出轴与上皮带轮的主轴连接;通过本实用新型的实施,达到了良好的使用效果:本实用新型采用了粗细分离和再回收加工的方式,解决了粗细料分离回收提升的问题,避免了粗粒进入精磨机内对设备造成的损坏,降低了工作人员的劳动强度,提高了工作效率,实现企业降本增效的目标。

1226

1226

0

0

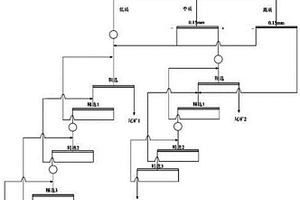

本发明涉及球磨机钢球与钢锻配磨补选球方法,有效解决磨矿过程中过200-400目筛的粉粒比例过少,-400目比例过大,影响浮选指标,浮选效果差,生产效率低,产品质量不稳定的问题,在球磨机内,水和矿石同时进入,筒体内装有磨矿介质,磨矿介质是由重量百分比计的钢球70-80%和钢锻20-30%组成,每24小时补一次钢锻和钢球,钢锻和钢球的总补入量为每吨矿石消耗0.15~0.25kg磨矿介质的量,矿石下料量为30t/h,每运行7000小时选球锻一次,本发明效果显著,原矿浆粒度过200-400目筛的粉粒可达到17%以上,-400目比例小于73%,有利于控制浮选过程指标及尾矿沉降,产品质量稳定,选球时间可延长2000小时。

947

947

0

0

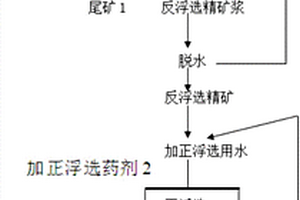

本发明公开了一种金属、非金属中细粒级泥化处理工艺,包括以下步骤:原料磨碎浮选处理后会产生一部分无法直接回收利用的矿料,向矿料中加入硫化物,得到混合物A和混合物B;对混合物A进行筛选过滤处,得到硫化物产品和细粒级泥产品A;向混合物B中加入氧化物,得到混合物C、尾矿;对混合物C进行筛选过滤,得到氧化物产品和细粒级泥产品B;将细粒级泥产品A和细粒级泥产品B混合筛选,得到可回收利用的细粒级泥产品和尾矿;将尾矿相混合后得到总尾矿向外排放即可;本申请的处理工艺主要针对各种金属、非金属生产原料中细粒级泥化部分进行处理,采用分段处理,提高有价金属、非金属回收利用率的同时降低了尾矿的重金属含量。

1029

1029

0

0

本实用新型涉及一种高纯铁精粉多级脱硅提纯装置,包括横截面为矩形的分选筒,复合交变磁场和复合筛网,解决了现有设备在磁铁矿选矿过程中由于夹杂含硅矿粒造成分选效率低、铁精矿品位不高的问题。磁铁矿给入由上到下分成若干层的两极交变磁场中,矿物颗粒经过磁化—松散—反转磁化—再松散等过程反复进行多级分选,可使含铁品质较高的矿粒形成的磁絮团或磁链尺寸增大,使呈分散状态存在的低品质的矿粒通过筛网和平板交替复合筛网分选出来,这样在一次分选作业中起到多次精选效果,能显著地提高磁铁矿分选精度和精矿品位。

1264

1264

0

0

一种粗煤泥分选工艺,关键在于,跳汰精煤经脱水筛脱水后的筛下煤泥水进入旋流器,旋流器的溢流进浮选系统,底流进入到煤泥分选机中,经粗煤泥分选机分选出精矿的一部分经过振动弧形筛预先脱水脱泥后,末精煤产品进入商品末精煤中,另一部分精矿直接进入到加压过滤机,与浮选精矿一起进行脱水,脱水后的产品进入商品末精煤中;煤泥分选机的尾矿脱水后直接掺入商品末原煤。本发明工艺简单,避免了由于浮精粒度变细导致加压过滤机长期处于满负荷或超负荷工作,减轻了加压过滤机生产压力,使整个生产环节省人省力又安全,工作效率高;粗煤泥分选后的尾矿掺入商品末原煤可避免其质量过盈的问题,既可保证商品末原煤质量的稳定又大大提高了经济效益。

932

932

0

0

本发明涉及一种高纯铁精粉多级脱硅提纯方法及装置,解决了现有设备在磁铁矿选矿过程中由于夹杂含硅矿粒造成分选效率低、铁精矿品位不高的问题。磁铁矿给入由上到下分成若干层的两极交变磁场中,矿物颗粒经过磁化—松散—反转磁化—再松散等过程反复进行多级分选,可使含铁品质较高的矿粒形成的磁絮团或磁链尺寸增大,使呈分散状态存在的低品质的矿粒通过筛网和平板交替复合筛网分选出来,这样在一次分选作业中起到多次精选效果,能显著地提高磁铁矿分选精度和精矿品位。

1074

1074

0

0

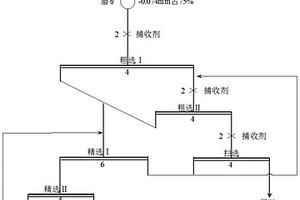

本发明公开了一种锰方硼石的富集方法,所述方法包括破碎,筛分为0.5mm,-0.5mm~+0.15mm,-0.15mm三个粒级产品;+0.5mm粒级产品擦洗磨矿脱泥得到精矿一,-0.15mm粒级产品浮选得精矿二,精矿一和精矿二混合得到混合精矿。本发明的有益效果是:只有粗粒级擦洗磨矿,大大减少入磨量,减少能耗,擦洗磨矿环节不用磨矿介质;利用本发明的富集方法可以将锰方硼石含量为50%左右的锰方硼石精矿仅通过筛分与一次粗选即可将精矿中锰方硼石的品位提高到90%以上,且回收率在75%以上;浮选环节无需精选和扫选,极大的节约了时间,降低了成本,本发明的方法简单便于操作和推广。

755

755

0

0

本实用新型涉及一种选煤循环水净化装置,包括设在两个尾矿浓缩水池之间的循环水池、设在循环水池上方的不锈钢条缝筛和设在不锈钢条缝筛上方的清理装置,不锈钢条缝筛固定在循环水池上方,两个尾矿浓缩水池分别通过水渠将尾矿水引至不锈钢条缝筛左右两端的上方,不锈钢条缝筛上端高、下端低倾斜设置,清理装置包括头部电动滚筒、尾部滚筒、输送桁架和表面设有刮板的传送带,所述输送桁架固定在循环水池的池沿上,传送带环形连接在头部电动滚筒和尾部滚筒之间,刮板与不锈钢条缝筛下端的筛网面相对应,不锈钢条缝筛的一头设有溜料槽,且溜料槽与传送带的出料端相对应。本实用新型可杜绝脱介筛孔和磁选机的喷水头堵塞的情况,保证生产的正常进行。

747

747

0

0

本发明公开了一种湿法冶炼固体危废渣综合回收有价金属工艺,包括以下步骤:(1)原矿经过磁选,筛选后的材料为铁精矿及混合物A;(2)混合物A经过锌浮选,筛选后的材料为锌精矿及混合物B;(3)混合物B经过重选,筛选后的材料又经过铅浮选,铅浮选后的混合物C为铅精矿及尾矿。有效的回收了湿法冶炼固体危废渣中的铁、硫、硫化锌、氧化锌、硫化铅、氧化铅等有价金属;尾矿达到常规浮选尾矿重金属排放标准,有效的解决了安全、环保问题。

897

897

0

0

本实用新型涉及一种钢铁碎块分选装置,包括下机架和上机架,上机架固定在下机架的上方,下机架上设置有给矿输送带,给矿输送带左端的上方设置有给料斗,上机架上设置有磁选输送带和磁性极板,给矿输送带的右端设置有第一非磁性矿料槽,磁选输送带的右端下方设置有第一磁性矿料槽;第一磁性矿料槽与非磁性料槽之间设置有支架,支架的上端设置有溜槽;溜槽的上方设置有筛板,筛板的左侧设置有第二磁性矿料槽,筛板的右端设置有梳板;溜槽的下方设置有磁力滚筒,磁力滚筒的右侧设置有挡料板;磁力滚筒的下方设置有第二非磁性矿料槽,磁力滚筒的右侧设置有刮板。本实用新型具有噪声小的优点,同时还能够进一步提升产品质量、节约资源。

1104

1104

0

0

本发明提出了一种气化粗渣回收精碳粉—玻璃微珠的工艺方法,包括以下步骤:将气化粗渣与水搅拌混合,将气化渣浆经1#筛分后,得到1#粗粒低碳尾渣和1#细粒渣浆;1#细粒渣浆经重选‑3#筛分,制备碳精粉和次级碳粉;重选作业的重矿物经磨矿‑筛分作业和清洗‑筛分后,得到细粒级渣浆和粗粒级矿物,粗粒级矿物经磁选作业后,得到磁性物和非磁性物,磁性物经浓缩脱水,得到含铁玻珠,非磁性物进入分级作业,得到不同粒级的玻珠。本发明无需采用化学药剂,实现气化粗渣残碳回收及玻璃微珠分级利用,回收碳粉烧失量高,回收率高,回收玻璃微珠产品粒度均一、含杂量低,球形度好,气化渣资源化利用率>50%,固废体积减量化>70%。

1000

1000

0

0

本发明提出了一种从气化黑水细渣中回收玻璃微珠及碳精粉的方法,包括以下步骤:(1)将气化黑水浓缩得到浓缩渣浆,筛分后筛下物经浓缩、脱水,得到高灰细渣,筛上物进入重选作业,重选轻矿物经浓缩脱水,得到富集碳精分;(2)重选重矿物浓缩后整形筛分,筛上物返回整形,筛下物分级,获得细粒级矿物和粗粒级矿物,细粒级矿物为细粒轻质碳粉及玻璃碎屑,细粒级矿物返回气化黑水浓缩作业;(3)粗粒级矿物进行磁选作业,磁选的磁性物合并经浓缩脱水后,得到磁性玻璃微珠,非磁性物进入精细分级作业,得到不同粒级的玻璃微珠产品。本发明用以解决气化细渣残碳、玻璃微珠难以回收无法综合利用及气化渣固废自然堆放处置造成资源浪费、环境污染问题。

1148

1148

0

0

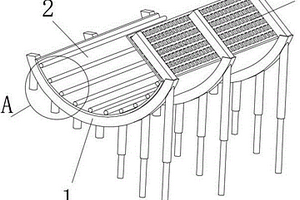

本实用新型公开了贴壁螺旋溜槽,包括支架本体,支架本体上表面的中部设置有漏斗,漏斗的下表面分别设置有长溜槽段和短溜槽段,长溜槽段的一端设置有短螺旋段,短溜槽段的一端设置有长螺旋段,支架本体内侧壁的底部设置有收集室,收集室的内底壁设置有滑杆。该贴壁螺旋溜槽,通过支架本体、长溜槽段、短溜槽段、短螺旋段、长螺旋段、缓冲弹簧和减震装置的设置,长溜槽段、短溜槽段、短螺旋段和长螺旋段相互配合可以选择不同的筛选路径对矿材进行筛选,提高了筛选效率,筛选后的矿材落入收集室,接触引流板,滑块在滑杆的表面滑动拉动缓冲弹簧,使得引流板向下缓冲,对矿材进行缓冲泄力,提高了矿材筛选的质量。

976

976

0

0

本实用新型提供了一种球磨机,包括机身和筒筛,机身上、下部分别设有进料口、排矿口,排矿口下部接设筒筛,在进料口、排料口内壁上设置衬套,避免矿料或碎料钢球对进料口及排料口的磨损,降低球磨机维修率,提高生产效率;在筒筛内壁上设置旋转螺纹,在筒筛运转时,被破碎的矿料和碎料钢球随筒筛一起运转,沿着筒筛内壁上的旋转螺纹向下移动,被破碎的矿料从筒筛壁上的筛孔中甩出,而碎料钢球沿着旋转螺纹向下移动到筒筛底部,从筒筛底部的出口排出,因此,钢球不易被从筛孔中甩出,从而减少了后级分级机叶片的损坏以及返砂溜槽易堵塞。

765

765

0

0

本实用新型公开了一种矿山骨料高效清洁装置,属于骨料脱粉技术领域;包括底座、第一U型架和料斗组件,底座的上方设置有第一U型架,且第一U型架与底座之间设置有第一支架,第一U型架内活动链接有由U型卡槽、U型围板、插板框架、筛网和出料斗组成的料斗组件,料斗组件左端的底部设置有举升机构,举升机构由第二U型架、位移杆和气缸组成;料斗组件的上方设置有喷淋机构,且喷淋机构通过第二支架与第一U型架固定连接在一起。本实用新型通过在料仓组件上方设置喷淋机构,配合举升机构的使用,使石子能够被充分的冲洗,提高了清洗效率,保证了清洗质量,既解决了石子容易被冲走或冲散的问题,还解决了石子清洗不彻底的问题。

939

939

0

0

本发明提出了一种气化渣湿法提碳干法回收玻璃微珠的方法,包括以下步骤:将气化渣浓缩得到浓缩渣浆,1#筛分后筛下物经浓缩、脱水,得到高灰细渣,筛上物进入回收碳粉重选作业,重选轻矿物经浓缩脱水,得到富集碳精分;重选重矿物浓缩后整形—2#筛分,筛下物经3#筛分分级,获得细粒级矿物和粗粒级矿物;粗粒级矿物进行脱水—烘干—表面改性—干式磁选,得到含铁玻珠及非磁性物,非磁性物经筛分分级和风力分级,得到不同粒级的玻璃微珠产品。本发明用以解决气化细渣残碳、玻璃微珠难以回收无法综合利用问题,同时通过玻璃微珠表面改性精细分级解决玻璃微珠用于橡塑填料时,增强了无机相容性。

1254

1254

0

0

本发明涉及一种矿用煤屑基封孔注浆材料,由以下质量份数物质构成:煤屑15.87~28.65%、粘结剂28.65~31.75%、交联剂0.48~0.93%、增强剂3.17~6.17%、膨胀剂0.32~0.62%、增韧剂0.14~0.63%、偶联剂0.16~0.57%,余量为水;其制备封孔工艺包括煤屑筛选,初步混料,二次混合及封孔作业等四步。本发明所制备的注浆材料,一方面有效的提高注浆材料自身结构的整体结合性能、压密、封堵,堵漏效果及耐候性能,另一方面可有效的将钻孔周围破碎破碎煤体重新粘结为连续整体,有利于提高钻孔稳定性,并可在减少钻孔施工作业现场粉尘污染的同时,极大的减缓了钻孔封孔施工的施工工艺,便于现场施工操作,提高了钻孔封孔作业的灵活性和可靠性,具备广泛的应用前景。

1071

1071

0

0

本实用新型涉及矿山采矿选矿技术领域,具体说是一种磨机出料反螺旋复碎分级装置,包括筛面圆筒、反螺旋回料板和圆筒端盖,所述筛面圆筒筒壁上均布设置有筛孔,且反螺旋回料板固定设置于筛面圆筒筒壁内侧,所述筛面圆筒同轴可拆卸安装在磨机筒体排料端,所述圆筒端盖固定设置于筛面圆筒的外端部;所述筛面圆筒的上方固定设置有高压冲洗喷水管;所述筛面圆筒端部倾斜固定设置有除杂管,本实用新型的磨机出料反螺旋复碎分级装置,结构简单,可以拆卸,易于维护,并且避免了配套专门的其他设备,为采矿生产企业节约了生产投入,结构紧凑的同时显著提高了筛分效率,为采矿企业的生产效率提高做出积极贡献。

基于煤矿采空区处置工业上废气中二氧化碳的装置及方法,包括菌液注入系统、二氧化碳注入系统、气液输送管、注液注气管、工业尾气输送管和能源抽取系统,工业尾气输送管上设置有尾气过滤器,菌液注入系统和二氧化碳注入系统的出口均与气液输送管的进口连接,注液注气管下端连接有注气液筛管,注气液筛管穿过上裂隙带、采空区和下裂隙带,气液输送管的出口与注液注气管的上端口连接,能源抽取系统的下端口设置在下裂隙带下方的位置。本发明操作简单、成本低、适用范围广,直接通过工业尾气输送管供送含有较多二氧化碳的尾气,这样就避免了含有大量二氧化碳的工业尾气排放到大气中,从而大幅度降低大气中的二氧化碳的排放量。

1096

1096

0

0

本实用新型涉及一种提高煤矿巷道内瓦斯抽采浓度的瓦斯抽采装置,包括从前至后依次同轴连接的引鞋短节、单向阀短节、封隔器和封孔管或由若干个封孔管依次同轴连接的封孔管组合,所述引鞋短节设有轴向贯穿的轴孔,所述封孔管或封孔管组合的长度大于煤矿巷道内的抽采孔套管的长度,所述瓦斯抽采装置的最大外径小于所述抽采孔套管的内径,所述引鞋短节的前端设有覆盖其轴孔横截面的筛网。采用本实用新型进行瓦斯抽采时,可以通过所述封隔器密封其与抽采孔之间的环形空间,从而隔绝由于开掘巷道导致煤壁上产生的裂隙与瓦斯抽采装置的瓦斯抽采通道的入口,使巷道内的空气无法进入瓦斯抽采通道,大大降低抽采的瓦斯气体中的空气含量,提高瓦斯气体浓度。

1106

1106

0

0

一种矿用风动水泥搅拌桶,涉及一种水泥搅拌装置,在底板(23)的上部面间隔设有两支撑杆(21),处于两支撑杆之间的搅拌桶(20)两侧分别通过轴(18)连接两支撑杆的上端,在半圆板(6)的前部设有筛网(8),所述半圆板外缘下部设置的“C”形边(7)卡在搅拌桶的上口外壁上,风动帮锚机(3)的动力输出轴穿在半圆板中部,在风动帮锚机的动力输出轴连接搅拌杆(11)上端设置的连杆(9),所述搅拌杆处于搅拌桶的腔体(12)内,风动帮锚机通过气管(5)外接气泵;本实用新型利用风动帮锚机的巨大动能带动搅拌杆,使得搅拌水泥桨时间大大的缩短,由于风动帮锚机连同半圆板的可取下结构,搅拌桶使用后可快速清洗干净。

786

786

0

0

本实用新型属于铝酸钙粉生产设备技术领域,公开了一种铝土矿石制备高品质铝酸钙粉用搅拌混合装置,包括球磨机构、预混合机构和混合输送机构;预混合机构包括混合罐,混合罐的顶部设有进料口、底部设有出料口,混合罐内设有搅拌组件;混合输送机构为水平设置的螺旋输送机,螺旋输送机的进料口位于混合罐的出料口下方;球磨机构包括进料组件、球磨组件和出料组件;进料组件包括进料漏斗和导料管;球磨组件包括水平设置的筒体、支撑座和驱动装置,筒体的两端转动连接在支撑座上,进料漏斗的出料口通过导料管与筒体的进料端相连,驱动装置与筒体驱动连接;出料组件包括出料壳和筛筒。该装置可将生料原料混合均匀,保证铝酸钙粉的生产质量。

874

874

0

0

基于煤矿采空区处置工业上废气中二氧化碳的装置,包括菌液注入系统、二氧化碳注入系统、气液输送管、注液注气管、工业尾气输送管和能源抽取系统,工业尾气输送管上设置有尾气过滤器,菌液注入系统和二氧化碳注入系统的出口均与气液输送管的进口连接,注液注气管下端连接有注气液筛管,注气液筛管穿过上裂隙带、采空区和下裂隙带,气液输送管的出口与注液注气管的上端口连接,能源抽取系统的下端口设置在下裂隙带下方的位置。本实用新型操作简单、成本低、适用范围广,直接通过工业尾气输送管供送含有较多二氧化碳的尾气,这样就避免了含有大量二氧化碳的工业尾气排放到大气中,从而大幅度降低大气中的二氧化碳的排放量。

1128

1128

0

0

本发明公开了一种超强度陶粒支撑剂及其制备方法。它由下述重量百分比含量的组分组成:铝钒土10-30%,铝土矿50-70%,高铁铝土矿8-15%,粘土7-20%,锰矿2-5%,钾长石0.5-2.5%,湖精:0.1-1.2%。上述比例的矿物组分,分别磨成细粉,过筛,混合搅拌均匀,在制粒机中经水气雾化滚动成球,停止加雾化水气,然后,再加入湖精,转动,过筛,在遂道窑中,经高温烧结而成。实验证明,本发明的产品抗破碎能力很高,可有效地支撑压裂裂缝,极大地提高裂缝内的渗透率,使油气流通顺畅,提高产油率。

1172

1172

0

0

本发明提供一种全自动煤矿洗选处理设备,涉及煤块处理领域,以解决现有的煤块洗选处理设备在使用的时候,在筛选的煤块落下之后,无法改变移动轨迹,无法缓冲下落冲击力,煤块落下容易产生碎裂的问题,包括主体;所述主体为矩形结构,且主体的顶端内部为矩形漏斗状结构,主体的顶端两侧固定有清洗喷头,主体的两侧安装有两个振动电机,主体的底部两侧安装有两个移动板,主体的内部中间位置安装有翻转板,主体的底部与底件顶端连接;移动板。煤块落下的时候,可以改变移动轨迹,将向下移动的冲击力改变呈侧向移动,使煤块从主体的底部排出的同时,可以缓冲下落冲击力,同时缓冲槽辅助缓冲,使落下的煤块可以有效的避免破碎。

1221

1221

0

0

本实用新型公开了一种煤矿用活化容器搅拌罐,包括罐体、破碎组件、碾压组件、步进电机、圆盘、漏斗形下料管道、通孔和隔板,所述隔板的外侧与罐体内壁对应连接,所述隔板将罐体内部腔体分为上腔体和下腔体,所述上腔体内设置有破碎组件,所述下腔体内设置有碾压组件;所述破碎组件包括第一伺服电机、空心搅拌棒、转轴a、固定槽、旋转电机、转接轴b、圆形固定柱和割片,所述罐体的顶部中间位置处通过螺丝固定有第一伺服电机,所述第一伺服电机的输出端通过联轴器与转轴a传动连接;本实用新型,有利于对物料破碎,便于后期运输和筛选;有利于对物料进行二次碾压,使残留的较大物料受碾压粉碎,提升破碎效果。

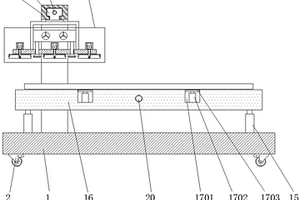

1701

1701

0

0

本实用新型公开了一种矿渣无尘环保制粉设备,涉及粉碎筛选技术领域,包括出料管、第一螺旋输送机、料斗、卸料器、卸料盒、分离器、吸风机、吸风电机、第一风机、旋风除尘器、布袋除尘器、第二风机、排气管、提料机、第一闭风阀、粉料仓、旋转控制阀、阀门电机、第二螺旋输送机、第二闭风阀、第三闭风阀、磨机、冷却喷淋装置和平衡管,其特征在于:所述提料机上部与所述粉料仓上部通过管道密封连接,所述粉料仓下端通过管道与所述第二螺旋输送机密封连接;本实用新型的有益效果是:通过设置提料机自动上料,减少劳动量;设置分离器精准筛选;设置平衡管平衡磨机两端压差,降低通过磨机时间,增大研磨效率,延长使用寿命。

1114

1114

0

0

一种矿用旋流分离器,涉及一种旋流分离器,包括旋流桶、内桶和外桶,在外桶的内部设有内桶,在内桶的内部设有上端密封的旋流桶,在旋流桶上部的侧面上设有进料口,在旋流桶的下部两侧设有通过连接板固定连接的弧形挡板,所述弧形挡板的外边缘处与内桶的内壁设有间隙,旋流桶的下部与弧形挡板之间设有间隙,在内桶的外圆面上间隔均匀的设有多个筛孔,在内桶的下部连接有锥形出口,在锥形出口的内面上设有螺旋导流槽,在锥形出口的下部连接有圆管形的下料口,在圆管形的下料口内部固定有耐磨材质的接头;本实用新型结构简单、使用方便,大大提高了工作效率,还增加了耐磨性能。

北方有色为您提供最新的河南有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!