全部

988

988

0

0

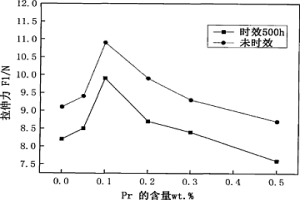

一种含Pr、Sr和Ga的Sn-Cu-Ni无铅钎料,属于金属材料类及冶金领域钎焊材料。其化学成分(质量百分数)是:0.07~2.5%的Cu,0.01~1.5%的Ni,0.001~0.5%的Pr,0.001~0.1%的Sr,0.001~0.1%的Ga,余量为Sn。该钎料润湿性能好,焊点(钎缝)力学性能尤其是抗蠕变性能优良,适用于电子行业波峰焊、浸焊、手工焊、再流焊等焊接方法。

927

927

0

0

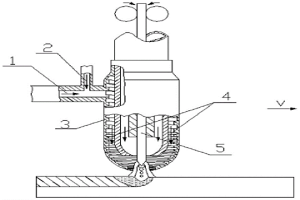

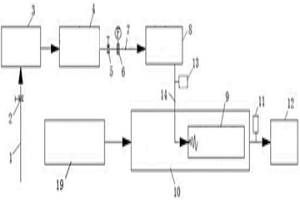

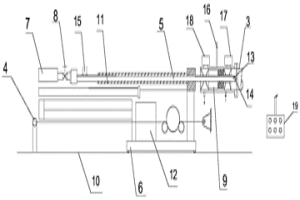

本发明提供了一种利用氮弧和氮化物3D打印高氮钢制品的装置及其方法,实现了常压下采用氮弧送丝增材制造的方法进行设定层高氮钢的堆焊成形,同时利用氮气送粉向熔池中添加氮化物合金粉末。同轴螺旋气粉罩内壁镗有螺旋气粉槽,氮化物合金粉末在焊枪口形成旋转气粉流,减小了氮化物合金粉末流出枪口时散射造成的损失,同时保证了氮化物合金粉末与焊丝端部的熔滴充分冶金熔炼后进入熔池。通过控制3D打印的参数匹配,可获得不同氮含量的高氮钢打印层。采用氮化物合金粉末与焊丝同步同轴添粉送丝的方式,实现在常压下利用普通钢焊丝?氮化物合金粉末?氮弧复合技术3D打印高氮钢制品。

983

983

0

0

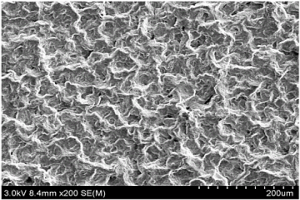

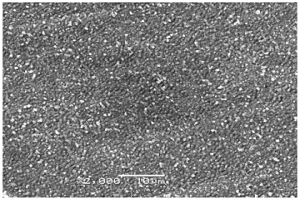

本发明公开了一种微纳织构化氮化钛固体润滑膜的制备方法,其特征在于:包括以下步骤:S01,基体的前处理;S02,表面织构化加工:采用超音速微粒轰击设备对基体表面进行织构化加工;S03,氮化层的制备:采用活化屏辅助辉光离子氮化的方法制备氮化钛渗层。本发明提供的一种微纳织构化氮化钛固体润滑膜的制备方法,降低氮化钛薄膜的制备条件,提高其制备效率和质量,实现其与基体的冶金结合,薄膜与基体无明显的结合界面,呈完全冶金结合,结合强度高,并实现其对润滑工况的普适性,满足多种复杂工况下机械设备的润滑和抗磨防护需求。

1083

1083

0

0

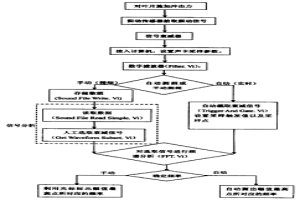

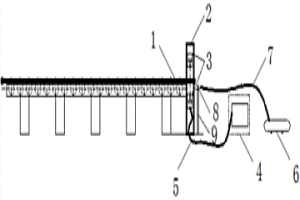

基于声卡的旋转机械叶片频率测试方法主要用于对旋转机械叶片的固有频率进行测试,也可以应用于对其它结构部件的固有频率进行测试,主要应用领域包括:动力、石化、冶金、航空等,能准确、方便、低成本地实现旋转机械叶片固有频率的测量。该测试方法为:1)对叶片施加冲击力:2)振动传感器拾取振动信号:3)信号衰减器:4)设置声卡采样参数:5)数字滤波器:6)自动测频或手动测频:7)自动测频:8)手动测频:9)对选取信号进行频谱分析:10)确定频率:11)自动确定频率:12)手动确定频率:通过以上步骤即可获得所测叶片或结构部件的频率。

977

977

0

0

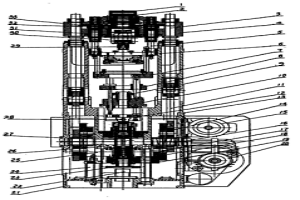

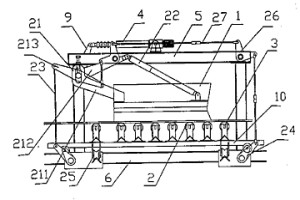

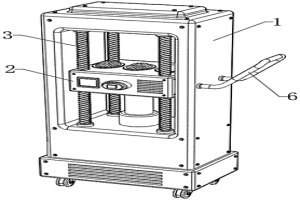

本发明偏心滑块式全自动干粉压机涉及的是一种粉末冶金行业用于粉料制品的烧结前的成型设备。其结构包括箱体、左、右主柱、上横梁部分、模架、传动部分、上冲部分、给料部分、脱模部分、调整部分。传动部分设置在箱体右侧,包括电动机、蜗轮减速器、气动离合器、旋转气接头及皮带张紧装置。上冲部分设置在箱体内,上冲部分由驱动轴、传动大齿轮、两根传动主轴、偏心轮、连杆、两根导向拉杆构成。送料部分包括送料凸轮、摆杆、摆臂、送料气缸、压紧气缸、料靴、变速齿轮组。上横梁部分位于干粉压机上端部,与导向拉杆相连接固定在一起。上横梁部分包括上横梁、油缸体、液压活塞、气缸体、气动活塞、两支顶压油缸、顶压活塞、上横梁调整机构。

1151

1151

0

0

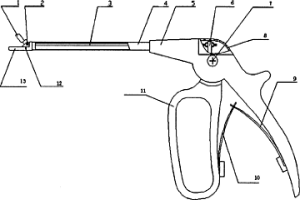

本实用新型公开了一次性子宫颈活体取样钳,由上钳头、转动轴、推杆、外管、右手柄、定位片、转动轴、盖板、右弹簧、左弹簧、左手柄、转动轴、下钳头组成,推杆贯穿于外管内与定位片连接,定位片嵌入左手柄定位槽内,外管左端与下钳头焊接,推杆的左端通过第一转动轴与上钳头相连接,上钳头和下钳头之间通过第三转动轴相连接进而使得上钳头可以上下活动,外管右端与右手柄粘接,左手柄和右手柄通过第二传动轴相连接,在左手柄和右手柄之间设置有提供左手柄和右手柄之间按压张力的左弹簧及右弹簧。本实用新型上钳头、下钳头采用冶金粉末冶金模具注射成型;左右手柄采用ABS塑料模具注射成型,各个部件均是模具化生产,节约成本和工作量。

922

922

0

0

本发明公开了一种超超低功率激光快速制备钛合金表面氮化钛涂层的方法。对钛合金基体依次进行预磨抛、气体供给和激光氮化,快速获得硬度高耐磨性好的TiN涂层。本发明制备的TiN涂层与钛合金基层冶金结合良好,涂层组织均匀过渡,涂层致密,无孔隙少裂纹,与钛合金基体层冶金相比,涂层摩擦磨损性和硬度得到较大改善。本发明提供一种超低功率激光器在钛合金表面制备氮化钛涂层的方法,与其他已公开的工艺相比,激光器功率低至7.2W,能够在工件的特殊部位高效快速制备氮化钛涂层,特别适用于精密零部件局部改性。

871

871

0

0

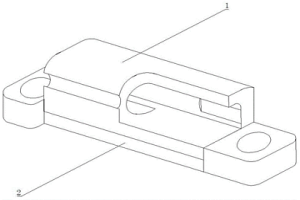

本发明提供了烧结钎焊换挡固定块及其制造方法,其特征在于:将换挡固定块分解为两个产品,导管和底座,导管设有通孔,通孔内设有定位台阶,导管设有焊料槽,底座对应设有凸起,使填料更加方便,且更准确,通过通孔内设置定位台阶,方便后期机械加工时的测量定位,通过将换挡固定块拆分成导管和底座,先用粉末冶金分别进行成型,再用烧结钎焊使导管和底座连接为一体,相较于传统的粉末冶金后再机械加工成型,焊接工艺更加简单,不用经过传统上的多道机械加工工序,制作方便,且在制作导管和底座时已将多数内孔和外槽的一起成型,无需再进行切削,减少了切下的废料,降低了生产成本。

753

753

0

0

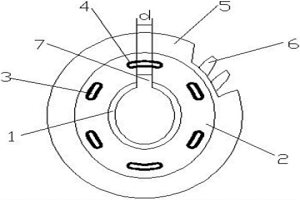

本发明公开了一种烧结、球团烟气脱硝装置及方法,该脱硝装置包括氧气供给系统、臭氧发生器、臭氧添加混合器、烟气风道、烧结球团烟气风机、脱硫塔,氧气供给系统连接臭氧发生器,臭氧发生器通过臭氧输送管路与布置在烟气风道内的臭氧添加混合器连接,烟气风道进气口设有烧结球团烟气风机,烟气风道出气口通过烟气管路连接脱硫塔;臭氧添加混合器包括臭氧配风环管,臭氧配风环管外圆设有配风环管进口,臭氧配风环管一侧沿环向均匀分布有若干个臭氧出风口,臭氧配风环管内圆设有混合旋流叶片。本发明把臭氧法脱硝技术应用于冶金行业的烧结、球团烟气脱硝领域中,可满足目前冶金行业烧结、球团厂家对烟气脱硝的工艺温度和排放要求。

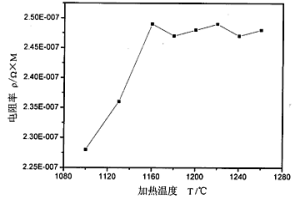

本发明属于材料冶金技术领域,是一种电阻率检测低碳微合金钢中Nb(C,N)溶解温度的方法,包括以下步骤:Nb元素固溶和Nb(C,N)析出预热处理;Nb(C,N)溶解温度测定的热处理工艺;对固溶处理后的试样测试电阻率,绘制电阻率与固溶温度变化曲线,从而通过电阻率确定Nb(C,N)溶解温度。与传统的方法相比,本发明提出的测定方法简单快捷,成本低,且对不同成分含Nb微合金钢适用性强。能准确有效的确定Nb元素的固溶温度,为该类钢板坯轧制和加热工艺的制定提供依据。

788

788

0

0

本实用新型涉及一种发动机用组合烧结曲轴正时齿轮装置,包括齿轮轴套以及与齿轮轴套一体设置的齿轮轴毂;齿轮轴毂上间隔设有多个弧形散热孔,弧形散热孔内壁镀有氧化加强层,多个弧形散热孔均匀间隔设置在齿轮轴毂的同一圆周位置上;齿轮轴套与齿轮轴毂材质为粉末冶金材料;采用粉末冶金压制而成的正时齿轮,质量可减轻30%左右,使正时齿轮往复惯性力大幅度降低;能够有效减少惯性力,增强抗疲劳强度;弧形状散热孔和弧形状散热孔内壁镀有氧化加强层,提高正时齿轮的高效耐磨、抗疲劳强度,同时有效消除正时齿轮工作状态下应力过于集中现象和易于产生热量现象;本实用新型结构简单,易于实现,大大提高曲轴正时齿轮的使用寿命。

858

858

0

0

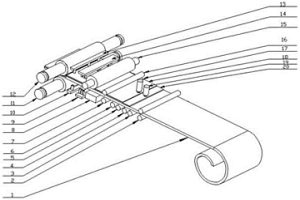

本发明公开了一种基于激光熔覆与轧制复合的金属层合板的制法,包括以下步骤:S01,将金属板待复合面进行修磨处理,露出新鲜、平整、干净的加工表面,获得金属基板;S02,将覆层粉末干燥以提高粉末流动性;S03,在金属基板表面形成一层冶金结合的熔覆层,获得熔覆的金属基板;S04,将熔覆的金属基板依次经激光加工机上的砂轮打磨、润滑、清洗、轧辊轧制和卷曲工序,获得双层金属层合板;S05,以双层金属层合板为基板,重复S03‑S04,获得多层金属层合板。本发明可以等比例的减少涂层的薄度,获得了冶金结合及组织性能均完好的金属复合板。

1010

1010

0

0

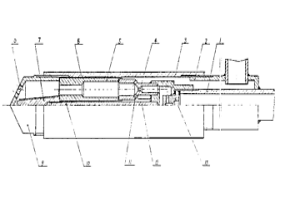

本发明涉及一种用于冶金炼铁过程中高炉风口炉内实时取样装置和取样方法,尤其涉及高炉风口带风取样机及取样方法,属于机械技术领域。本发明包括轨道,位于所述轨道内、经马达驱动的底盘行走机构,安置在所述底盘行走机构上的机架及带风取样系统,底盘分为履带式底盘和四轮底盘,所述底盘上安置测温显示器,所述机架底部固定在底盘上,所述机架顶部设有与所述轨道平行、用于引导带风取样系统位移的导轨机构,所述取样管的顶端经熔炉测量控制器和直吹管进入高炉风口,所述取样管的端部设有测温探头,所述测温探头与所述测温显示器用信号线电连接。本发明的有益效果:充分实现对高炉生产过程中炉内固体、气体及温度的实时分析,填补了国内技术空白。

1039

1039

0

0

本发明是含铝钢种的生产工艺,特别是在电炉上冶炼生产铝含量≥0.020%的钢种的精炼及连铸工艺,涉及冶金行业金属冶炼技术领域。本发明主要包括电炉EAF冶炼、LF炉精炼、脱氧、连铸等具体工艺步骤,采用严格控制冶炼时间和钢水温度、电炉终点碳、出钢下渣、合理的供氧制度、钢水加铝、补铝、喂丝、吹氩、供电、造渣、连铸工序采用全保护无氧化浇注、同时进行电磁搅拌的方法达到精确冶炼含铝钢种的目的。本发明的生产工艺具有生产成本低,氧化物夹杂量少且不易在水口结瘤,水口寿命延长的特点,并具有大幅度提高含铝钢的质量和产量的优点。

853

853

0

0

本发明公开了一种能垂直升降而且消耗功率小的垂起犁式卸料装置,它包括框架、刀口板、水平托辊、变形托辊、电动推杆和传动机构,在框架上设有电动推杆传动的主轴和从动的升降转轴,水平托辊和变形托辊安装在可升降的底座上,刀口板通过调节平衡支座和刀口板拉杆与主轴连接。与现有技术相比,本发明中托辊组的升降由前后移动中升降变成垂直起吊式升降,结构合理,占用辊道少;同时通过自身的升降底座和犁头配重,节省了功率消耗。它广泛适用于电厂、冶金、化工、港口等场所带式输送机的卸料作业中。

843

843

0

0

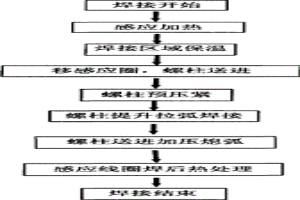

本发明公开了一种感应与电弧复合热源螺柱焊接方法。采用感应加热电源对待焊位置进行加热,达到预定时间及温度时,感应电源停止工作,电弧螺柱焊机开始工作,螺柱端头在待焊位置引弧,燃弧,形成熔池后螺柱送入熔池,冷却凝固,随后感应线圈对接头进行焊后热处理。本发明能够焊接厚大尺寸的板材,实现螺柱与钢板基体的冶金结合,焊接过程可实现自动化操作,效率高;接头强度可达螺柱强度的100%以上,接头内熔合率100%;采用瓷套保护即可获得无夹杂、无氧化的焊接接头。本发明可用于焊接钢板与钢螺柱,或铝合金板与铝合金螺柱,铜合金与铜合金螺柱等。

944

944

0

0

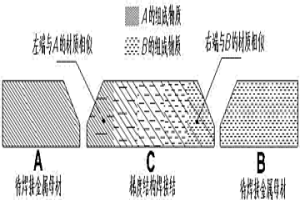

本发明公开了一种适用于异种金属材料焊接的焊接结及其制备方法。所述的焊接结为粉末冶金方法成型、烧结后制得的金属烧结体,其金属元素含量具有梯度结构,两端材质分别与待焊接的两种异种金属母材相同或相似,且有着良好的焊接性。所述的焊接结的制备方法为粉末冶金法,根据异种金属母材的材质选择金属粉末,配制出异种金属母材中主要元素含量呈梯度变化的两种以上混合粉料,经成型、热处理和机械加工制得梯度结构焊接结。本发明的焊接结金属性能良好,能满足异种金属焊接构件的焊接成型。本方法解决了异种金属材料焊接难度大及焊接接头质量差、易失效等问题,是提高异种金属材料焊接构件使用性能和寿命的有效方法。

826

826

0

0

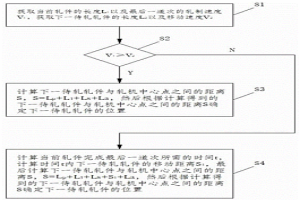

本发明公开了一种动态控制单机架轧机待轧位置的方法,涉及冶金技术领域,包括S1、获取当前轧件的长度L1以及最后一道次的轧制速度V1,获取下一待轧轧件的长度L2以及移动速度V2;S2、对V1和V2进行对比,若V1≥V2,则进行步骤S3,若V1<V2,则进行步骤S4;S3、计算下一待轧轧件与轧机中心点之间的距离S,

900

900

0

0

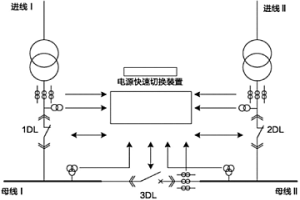

本发明公开了一种适用于电源快速切换装置的电气量测量方法,电源切换装置接入八路电压量:即母线I、母线II各三相电压,进线I、进线II各一路电压;六路电流量:进线I的a、b、c相电流,进线II的a、b、c相电流;三路开关位置信号:lDL、2DL、3DL的常闭辅助接点;通过硬件滤波、调理电路,将八路正弦波电压规整为方波,并接入CPLD进行八路测频;方波上升沿、下降沿均测频,使得半个周波即可更新一次频率值。本发明主要适用于石化、冶金、煤炭等工业企业的供电电源切换,可以精准测量母线电压及进线电压的频率,并实时采样跟踪,保证电源切换所需电气量测量的准确性。

706

706

0

0

本发明涉及冶金领域的一种连铸工艺,是一种高钛合金焊条用钢的连铸工艺,连铸采用全保护浇注,钢包到中间包采用长水口氩封保护浇注,中间包到结晶器采用整体内装浸入式水口保护浇注,中间包中钢水使用覆盖剂,在连铸浇注过程中采用电磁搅拌,结晶器液面采用全自动液面检测,连铸拉速按中间包过热度自动控制,连铸开浇第一炉中间包过热度控制在30~40℃,浇注拉速控制在1.8~2.4m/min范围内;保护渣按重量百分比由以下组成:R:0.80±0.15、SiO2:35.0±3.5%、CaO:28.0±3.5%、Al2O3:≤5.0%、Fe2O3:≤4.0%、MgO:≤5.0%、F-:4.5±1.5%、K2O+Na2O:5.0±2.0%、固体C:12.0±2.5%。本发明可有效防止浇注过程中钢水二次氧化,确保钢水中钛的稳定性,防止保护渣变性,提高铸坯表面质量。

1121

1121

0

0

本发明属于冶金领域,是一种耐海水腐蚀钢及其生产工艺,其钢水含有以下重量百分比的化学成分:C 0.070%~0.120%,Mn 0.500%~0.650%,P 0.000%~0.020%,S 0.000%~0.015%,Si0.250%~0.450%,Cr 0.800%~1.200%,Mo 0.200%~0.300%,Alt0.450%~0.600%,Ti 0.006%~0.020%,Fe余量。工艺包括转炉冶炼工序,RH精炼工序,LF精炼工序,宽板坯连铸,中板轧机轧制等工序。本发明解决了目前耐海水腐蚀钢生产中的一系列难点,对耐海水腐蚀钢的大批量生产有显著的作用,从而可以为企业创造良好的经济价值。

804

804

0

0

本发明公开了一种高纯净度抗酸管线钢冶炼工艺,涉及冶金技术领域,包括铁水倒罐→铁水预处理→转炉高碳低氧留氧操作→RH炉真空脱碳→RH炉合金化及真空脱气→LF精炼炉防增碳快速脱硫工艺→CCM流程,通过铁水脱硫扒渣,转炉出钢留氧制度和造渣制度的优化,RH炉真空脱碳及合金化工艺,LF炉扩散脱氧造渣和沉淀脱氧,冶炼过程全程合理的钢包氩气底吹控制,充分发挥碳含量控制与脱硫的冶金热力学和动力学条件,防增碳快速脱硫工艺,LF炉造渣脱硫效果明显,且钢水纯净度高,铸坯质量良好,钢板1.5级以内夹杂物含量控制在99%以上。

996

996

0

0

本发明属于把流体燃料(气液两相流)喷进燃烧区的燃烧器,它在进油管、进气管与喷头之间增设了2~8个雾化枪和混合枪,分路、分级对燃油进行雾化和掺混以保证高的雾化质量,并采用减压器使工作压力扩大为气压0.3~3.0Mpa、油压0.2~6.0Mpa,气液质量比为0.1~0.3,使用时不结焦、不堵塞、节油效果明显,可系列化设计成流量为30~4000kg/h的烧嘴,是电站、化工、冶金及一般工业炉、民用炉燃烧重油、渣油、原油等高粘度油料的理想烧嘴。

812

812

0

0

本发明是一种易切削钢的生产工艺,特别是易切削钢的电炉连铸生产工艺,涉及冶金行业的钢铁冶炼技术领域。本发明提供了一种用连铸法生产含硫易切削钢SUM43的工艺技术,采用过程控制的方法,解决了浇铸难度大的问题。其特征在于:在冶炼过程中,钢中硫含量按钢种成分要求的中上限控制,锰含量往上限控制;钢水中间包烘烤必须到1000℃以上;电炉冶炼时配加30%~50%的高硫铁料;精炼炉加硫采用硫铁块和喂硫铁丝线方法;连铸段采用过程控制的方法,所述的控制二冷系统冷却强度是指采用二次冷却系统,二冷初段采用全水喷雾冷却,后段采用汽-水喷雾冷却,自动调节二冷比水量。本发明具有生产成本低,操作易于控制;铸坯表面光洁度达6级以上;90%以上的铸坯表面不产生裂纹缺陷。精炼炉采用硫铁加喂硫丝线工艺既能降低生产成本,又能准确控制硫含量。

1249

1249

0

0

本发明公开了一种激光熔覆巴氏合金修复工业透平轴瓦的方法,涉及激光熔覆技术领域,包括箱体结构,箱体结构的内部滑动连接有对焊接过程中的工件温度进行检测的测温结构。该激光熔覆巴氏合金修复工业透平轴瓦的方法,可利用激光熔覆技术对巴氏合金进行加工成型,能彻底解决巴氏合金脱壳的问题,同时通过激光熔覆技术,可对工业透平轴瓦表面制备巴氏合金涂层,巴氏合金层组织均匀,无任何冶金缺陷出现,与基体冶金结合,结合牢固可靠,成型尺寸均匀可控,完全解决原人工焊接工艺方法存在的问题,且整个成型过程通过机械手臂自动完成,解放人工劳动,操作环境大大改善,且可保证熔覆过程中工业透平轴瓦不会发黑汽化。

1160

1160

0

0

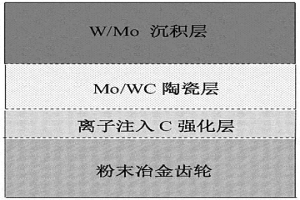

本发明公开了一种复合梯度耐磨合金层及其制备方法,所述Mo/WC复合结构的梯度陶瓷耐磨合金层包括三个区域,分别为无孔洞杂质、呈致密堆砌结构的Mo‑W沉积层,成分、结构均由表及里呈梯度分布的Mo/WC陶瓷层及颗粒均匀、组织致密的离子注入C强化层。所述制备方法包括:第一步,离子注入C;第二步,通过双层辉光等离子合金化技术制备W‑Mo合金层。本发明相较于其他提高粉末冶金齿轮耐磨性能的方法,克服了单一技术存在的问题,实现了技术优势最大化,有利于显著提高粉末冶金齿轮的耐磨性能,有利于延长齿轮的使用寿命。

945

945

0

0

本发明公开了一种高精度超高温实时测厚装置及其方法。该装置包括激光测距传感器、支架、传输线缆、测量控制分析仪、空压机、送风管道和喷嘴,激光测距传感器成对安装在支架上,并位于板(卷)材的上下侧,支架设置在冶金板(卷)材生产流程的前端;激光测距传感器通过线缆连接到测量控制分析仪;空压机通过送风管道与喷嘴连接,喷嘴设置在位于板(卷)材下侧的激光测距传感器的上方。本发明的特点是能针对超高温(1300度)的板(卷)材,通过成对安装的激光测厚传感器检测冶金钢材的厚度,精度可达0.1-0.5mm。本发明测量过程自动化,克服了目前精度控制环节滞后,控制精度不高,浪费材料严重及产品废品率居高不下的弊端,具有很好的经济效益和应用前景。

本发明涉及激光3D打印复合材料熔池内增强相与熔体界面传热传质的模拟方法,针对熔池内增强颗粒附近的温度场、速度场和最终凝固后,颗粒在试样中的分布情况。其步骤包括建立增强颗粒与熔体间传热传质的物理模型,通过主控方程控制传热和传质的进行,基于计算流体力学软件求解控制方程,得到温度场、速度场和增强颗粒的分布情况。本发明提供的激光加工熔池内增强颗粒与熔体界面传热传质的模拟方法针对激光加工制备金属基复合材料(MMCs)过程,建立了激光对熔池内部扰动和影响增强颗粒与熔体间传热传质过程的流场模型,考虑了激光加工过程中粉体?相变?凝固等问题,进而准确获得增强颗粒与基体的物理冶金行为,计算结果与实验吻合良好。

754

754

0

0

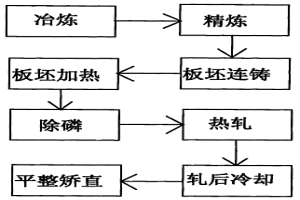

本发明涉及高强度低合金钢生产工艺,是低压缩比高级别管线钢生产工艺,包括工序:冶炼、精炼、板坯连铸、板坯加热、除磷、热轧、轧后冷却、平整矫直。冶炼工序采用纯净钢、极低磷、极低硫的冶金工艺;板坯连铸工序中连铸坯的疏松和偏析小于B0.5级;板坯加热工序中,钒+铌+钛≤0.15%、镍+铬+铜≤0.50%时,加热温度为1180~1220℃;热轧工序在第一阶段再结晶轧制过程中,变形温度1070~1000℃,变形量40~60%,轧制速度1.5~2.5M/S;在第二阶段未再结晶区轧制过程中,压力200~400MPA,轧制速度5~1.5M/S,变形量为60~75%;轧后冷却工序中层流冷却速度为15℃/S~25℃/S。本发明使原本铸坯厚度较小的生产线能生产较厚规格的管线钢。

1161

1161

0

0

本发明涉及化工冶金领域中一种用含镍氯化铁系废腐蚀液制取镍、铁化合物的方法。本方法是将含镍氯化铁系废腐蚀液进行高温处理,温度控制在300~550℃,得到含金属化合物的粉状物料;将含有金属化合物的粉状物料加水浸取,得到氯化镍浸取液和氧化铁沉淀物,氧化铁沉淀物用常规处理方法制取铁化合物成品;氯化镍浸取液进一步净化处理后用常规处理方法制取镍化合物成品。本发明优点在于:氧化铁沉降快、洗涤、过滤方便,镍、铁分离充分。

北方有色为您提供最新的江苏南京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!