全部

1135

1135

0

0

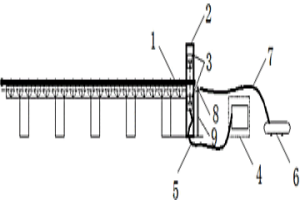

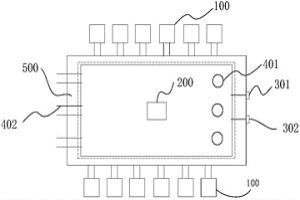

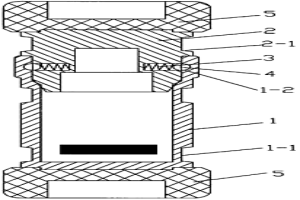

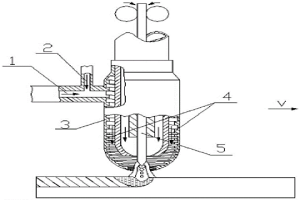

本实用新型提供了一种高精度超高温实时测厚装置。该装置包括激光测距传感器、支架、传输线缆、测量控制分析仪、空压机、送风管道和喷嘴,激光测距传感器成对安装在支架上,并位于板(卷)材的上下侧,支架设置在冶金板(卷)材生产流程的前端;激光测距传感器通过线缆连接到测量控制分析仪;空压机通过送风管道与喷嘴连接,喷嘴设置在位于板(卷)材下侧的激光测距传感器的上方。本实用新型的特点是能针对超高温(1300度)的板(卷)材,通过成对安装的激光测厚传感器检测冶金钢材的厚度,精度可达0.1-0.5mm。

1223

1223

0

0

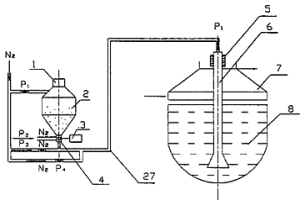

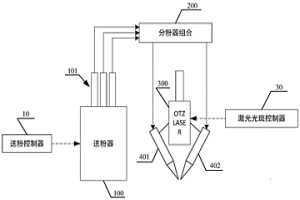

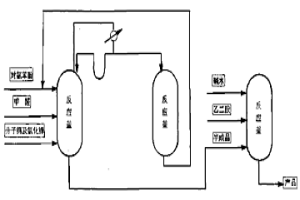

本发明是一种铁水脱硫方法,是一种改进后的高炉铁水炉外脱硫生产工艺,改变了以往冶金工业高炉铁水炉外脱硫的工艺流程。本发明脱硫剂钝化镁粒的加入采用高精度、可自动调节供粉量的供料方法实现全过程均匀给料,在喷吹脱硫剂工序中在铁水罐的上方设置水冷烟罩,可有效防止脱硫浮渣和铁水的粘附,脱硫后在同一渣铁分离装置内实现渣铁分离,同时将纯净铁水兑入混铁炉或铁水包,省略了现有技术中的扒渣工序。本发明将扒渣工序和兑铁工序合二为一,仅通过喷吹钝化镁粒、脱硫、撇渣兑铁等工序就实现了脱硫及渣铁分离。本发明具有投资省、工艺流程简单、生产运行成本低、易于维护的特点,具有良好的推广应用前景。

758

758

0

0

本发明属于冶金领域,涉及一种圆钢及其生产工艺,按重量百分比包括以下成份:C:0.12%~0.20%,Si:≤0.40%,Mn:1.10%~1.50%,P:≤0.035%,S:≤0.035%,Cr:0.15%~0.35%,Ni:≤0.30%,Cu:≤0.30%,余量是Fe。生产工艺包括以下工序:转炉/电炉冶炼、LF精炼、CCM连铸、高线/棒材轧制。添加0.15%~0.35%的Cr元素,保证轧制的圆钢在冷拉拔条件下具有良好的韧性,并在热加工后具有合适的强度,各项性能均达到了技术条件的要求:屈服强度≥325MPa,抗拉强度:500~640MPa,延伸率≥25%;冷弯d=2a合格。

1214

1214

0

0

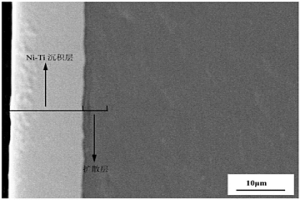

本发明公开了一种提高Al2O3陶瓷与镍基合金焊接性能的表面处理方法,包含以下步骤:(1)采用Ni‑Ti合金靶材,利用双辉等离子表面冶金方法在镍基合金表面制备Ni‑Ti合金层;所述Ni‑Ti合金层包括Ni‑Ti沉积层及互扩散层;(2)利用离子注入方法在Al2O3陶瓷表面注入Ti离子;(3)将步骤(1)得到的经双辉等离子表面冶金方法处理得到的镍基合金及步骤(2)得到的经表面处理的Al2O3陶瓷,在真空扩散焊设备中实现焊接。本发明可实现Al2O3陶瓷与镍基合金的真空扩散焊接,大幅度提高真空扩散焊在Al2O3陶瓷/镍基合金焊接工艺中的应用。

1018

1018

0

0

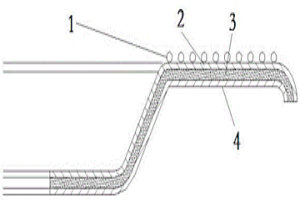

本发明公开了一种柔性磨削用钎焊超硬磨料磨盘,包括超硬磨料、焊接衬层和支撑层;支撑层为圆盘状结构,支撑层上设有与打磨设备相连接的安装孔;焊接衬层固定设在支撑层的圆盘面上;焊接衬层由金属丝与非金属耐高温纤维混合编织形成;金属丝与非金属耐高温纤维的耐高温度均不低于550°,其中,金属丝能与钎焊用合金焊料发生化学冶金结合,非金属耐高温纤维不能与钎焊用合金焊料发生化学冶金反应;超硬磨料单颗或簇状单层均布在焊接衬层的表面,并通过合金焊料进行钎焊固定。采用上述结构后,能用于打磨金属、非金属和复合材料,能对多种型面与角度进行打磨,打磨时振动小,噪音小,手感轻,并能达到磨削锋利,寿命长,火花小,粉尘小等特点。

912

912

0

0

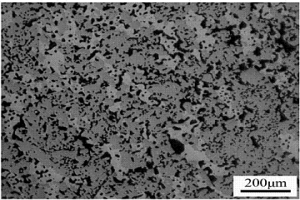

一种单质粉烧结的铁铜基含油减摩材料及其制造方法,该减摩材料原料的组成:Fe67~71%、Cu28.4%~32.4%、Sn0.6%、硬脂酸锌0.7%;按体积计,含油率为17~22%。该含油减摩材料采用的是单质铁铜混合粉,铁粉是还原铁粉,铜粉是电解铜粉和雾化铜粉的混合粉,这种单质铁铜混合粉混合均匀,避免了铁粉和铜粉由于密度不同而造成的偏析现象。将混合均匀的粉料进行压制、烧结、精整、浸油等工序操作,获得了性能优越的粉末冶金铁铜基含油减摩材料。该种含油减摩材料的优点是原料采用单质混合粉,价格便宜;烧结后的微观组织均匀、无偏析,性能稳定;铜的含量较高,耐磨性好;不含铅,满足环保要求;烧结温度为1040℃时,其耐磨性能甚至超过采用预合金粉制备的铁铜基含油减摩材料。

1045

1045

0

0

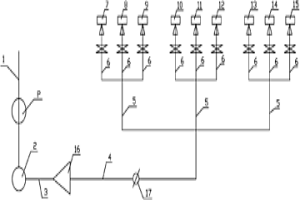

本发明涉及冶金领域的一种煤气放散方法,是一种高炉煤气放散塔的煤气放散方法,当压力采集点的压力超过8500Pa且小于9000Pa时,打开第一组放散火炬快切阀放散,放散流量为70000m3/h;当压力采集点的压力超过9000Pa且小于9500Pa时,继续打开第二组放散火炬快切阀放散,放散流量为120000m3/h;当压力采集点的压力超过9500Pa且小于10500Pa时,继续打开第三组放散火炬快切阀放散,放散流量为180000m3/h;当压力采集点的压力超过10500Pa,继续打开第四组放散火炬快切阀放散,放散流量为250000m3/h。本发明可以解决煤气放散塔等设备弯头较多,直管段距离不够,导致流量计计量不准,误差较大的高炉煤气放散塔煤气放散的问题,在直管段长度小于15倍管径的情况下可以对煤气放散管进行准确的计量放散。

870

870

0

0

本实用新型涉及具有喷吹装置的燃气熔分炉。本实用新型的燃气熔分炉包括长度方向上相对布置的第一长炉墙和第二长炉墙、宽度方向上相对布置的第三侧炉墙和第四侧炉墙,具有烧嘴、出渣口、出铁口、炉底喷吹装置和炉墙侧壁喷吹装置,烧嘴在第一长炉墙和第二长炉墙上,具有多个且成对的均匀分布,出渣口和出铁口在第四侧炉墙,且出铁口的水平位置在出渣口的水平位置之下,炉底喷吹装置在炉底外部,靠近第四侧炉墙,炉墙侧壁喷吹装置在第三侧炉墙上,靠近炉底。本实用新型可用于冶金技术,利用高温烟气作为载体喷入还原剂进行冶金,操作简便,节省能耗,冶炼效果较好,生产效率较高。

939

939

0

0

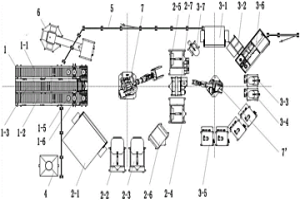

本实用新型涉及一种全合金和溶剂辅料智能化复合制样系统,属于冶金矿产品质量检验技术领域。该系统包括S形环绕排布的弃样机、电动滚筒进样线、自动门烘干箱、合金破碎机、熔剂辅料破碎机、样品称量及样盒清洁装置、合金一级缩分机、样盒转载台、熔剂辅料一级缩分机、样杯清洁装置、水分测量烘箱、称量台、样品包装贴码机、合金二次缩分机、熔剂二次缩分机、合金和熔剂辅料研磨机;S形环绕的两处圆心处分别安置回环运动的第一机器人和第二机器人。本实用新型将制样所需的各种设备借助两台机器人有机结合成智能系统,可以完成包括合金样品、干燥熔剂块、干燥熔剂粉、潮湿物料在内的各种样品的制样,全面满足冶金行业炼钢原料质量验收的需求。

811

811

0

0

本实用新型涉及一种冶金样品送样装置,同时涉及与之配套的自动送样装置,属于冶金检验技术领域。该送样装置含有圆柱形的罐体和罐盖,罐体和罐盖的外圆分别具有环形卡槽,罐体的开口内圆具有环形凹槽,罐盖的盖口外圆与罐体的开口内圆相配,且对应环形凹槽的位置具有可径向弹性伸缩的定位件。采用本实用新型尅完成自动送样,既高效,又安全。

1168

1168

0

0

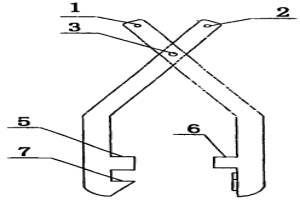

本实用新型涉及轴箱吊运的吊具,特别涉及一种用于轴承装配的轴箱吊具。主要解决冶金企业车辆检修中轮对轴箱吊运不规范、压装定位不准的技术问题。本实用新型的技术方案为:一种用于轴承装配的轴箱吊具,为钳形吊具,左右钳在交错点销接,左右钳上端均设有吊环连接孔,左右钳吊臂下端内侧设有上、下两对吊位,上吊位为位置互相对应的凸台,下吊位左钳口位为方向向内钩形吊台,下吊位右钳口为方向与钩形吊台垂直的弧形吊台。本实用新型主要用于冶金铁路车辆铁水车轮对轴承检测检修。

982

982

0

0

本发明涉及一种炼钢转炉渣线的投补方法,属于冶金技术领域。该方法通过先将耐高温修补砂与高温粘结剂混合;接着加热使高温粘结剂熔融,包裹在耐高温修补砂表面,冷却成修补砂;再将修补砂抛洒到转炉渣线侵蚀部位,形成堆积层;最后堆积层在炉内自然烧结,形成修补层,完成转炉渣线的修补。本发明以直接用干燥的修补料直接修补的方法,打破了传统湿式修补方法的框框,整个修补过程完全不含水份,因此可以达到理想的修补厚度和均匀度,避免了修补材料的流挂,以及热量的损耗。相反,粘结剂的燃烧有助于保持炉温和强化烧结效果。不仅修补过程简单,而且操作方便,因此具有推广应用价值。

1202

1202

0

0

本发明属于冶金领域,是含铅易切削钢的轧制工艺,利用轧机进行轧制,粗轧工序中,控制轧制温度为1030~1060℃,轧机前三个架次料型在标准料型的基础上缩小1~3毫米;中轧工序中,轧机料型采用标准料型,控制轧制温度为980~1030℃;预精轧工序中,轧机料型采用标准料型,控制轧制温度为1060~1030℃,预精轧工序后轧件温度到达1005~1040℃;精轧工序中,控制轧件入精轧机温度小于980℃,轧机料型采用标准料型,控制轧制温度为1020~1050℃。本发明可防止轧件因冷热脆敏感性头部劈裂造成堆钢事故,也可防止了因钢温过高而发生的打滑故障,使含铅易切削钢的成材率稳步提高,中废率明显下降,百吨钢故障时间大幅度降低。

950

950

0

0

本发明是一种变换生矿种类和相对配比来降低高炉生产成本的方法,按以下步骤进行:选择适宜的混合高炉炉料的低温还原粉化性;选择适宜的混合高炉炉料的高温还原性;取得各混合高炉炉料的配矿比的配矿效率;将配矿效率进行比较,排除配矿效率不好的配矿比,留下配矿效率好的配矿比,如果在配矿效率好的配矿比中有能够满足η1≈η2≈η3≈……≈ηn,则配矿比所对应高炉混合炉料配矿比可以互换;从所对应的高炉生产各配矿比中挑选所使用生矿组合价格最低的那个配矿比。本发明在不影响混合炉料的冶金性能的情况下,变换生矿的种类及其相对的配比,从而以性价比比较好的矿种来替代性价比比较差的矿种,最终达到降低高炉炼铁的生产成本。

889

889

0

0

本实用新型公开了一种耐火砖型气化炉专用热电偶,包括热电偶芯、保护管和接线盒,所述接线盒连接在热电偶芯的一端,所述保护管套接在热电偶芯外,所述保护管包括陶瓷保护管和不锈钢保护管,所述陶瓷保护管一端封闭,陶瓷保护管的开口端与不锈钢保护管通过冶金结合固定连接为整体。与现有技术相比,本实用新型的有益效果是:陶瓷保护管与金属保护管采用冶金结合的焊接技术焊接为整体,气化炉内的氧化还原气体无法腐蚀焊接连接处的填料,阻断气体与热电偶丝发生化学反应,从而延长热电偶的寿命。

1102

1102

0

0

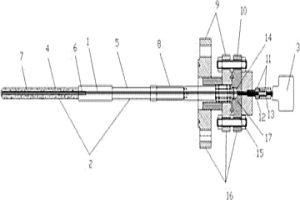

本发明提供一种同一光斑异种材料同步分区送粉激光熔覆系统与方法,包括激光熔覆加工头、激光光斑控制器、送粉装置以及送粉控制器,被设置用于控制送粉;送粉装置采用阵列式独立粉管的双侧送粉方式,并可通过送粉控制信号调整粉斑长度和/或宽度,并将光斑与粉斑最佳适配,实现高效高质量的异种材料同步分区打印,其中两侧的粉管成一一对称的方式同步向激光光斑位置送粉,其中至少一对向同一位置送粉的粉管分别输送不同的粉末,两种粉末在粉末汇聚点区域实现熔化冶金反应,形成冶金结合区作为过渡区,从而实现宽带可调多管同步送粉,以利于进行高效率实现同一光斑下的同步分区旁轴送粉3D打印,提高熔覆效率和质量。

983

983

0

0

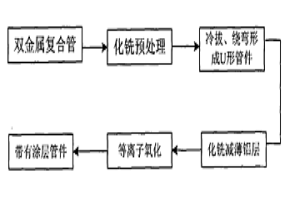

一种热核聚变实验堆用防氚渗透无缝U形管路的制备方法,该方法首先对覆层为铝的双金属复合管进行化学铣切预处理,然后对处理后的复合管坯实施整体冷成形工艺,充分利用覆层金属与基材冶金结合,变形过程中不易开裂分层的优良特性,并通过合理控制成形模具及其他成形零件的形状和尺寸,制备出无缝U形管路。对U形管路实施化学铣切,并根据实际的工程需要,控制铝层的厚度。采用等离子氧化方法在U形管路表面原位生成具有耐腐蚀且阻氚渗透氧化铝涂层。最终制备出带有防氚渗透及耐腐蚀的氧化铝陶瓷涂层的无缝复合U形管路。

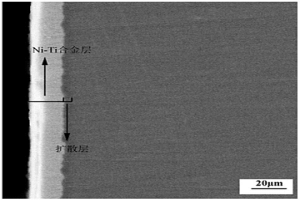

本发明公开了一种提高Al2O3陶瓷与Ti6Al4V合金焊接性能的表面处理方法,包括以下步骤:(1)采用Ni‑Ti合金靶材,利用双辉等离子表面冶金方法在Ti6Al4V合金表面制备Ni‑Ti合金层;所述Ni‑Ti合金层包括Ni‑Ti沉积层及互扩散层;(2)利用离子注入方法在Al2O3陶瓷表面注入Ti离子;(3)将步骤(1)中制备的Ti6Al4V合金及步骤(2)中经表面处理的Al2O3陶瓷,在真空扩散焊设备中实现焊接。本发明利用双辉等离子表面冶金方法和离子注入方法处理后,可直接实现Al2O3陶瓷与Ti6Al4V合金的真空扩散焊接,此方法效率高,可大幅度提高真空扩散焊在Al2O3陶瓷与Ti6Al4V合金焊接工艺中的应用。

1188

1188

0

0

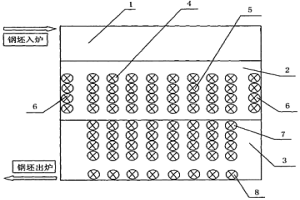

本发明涉及冶金领域的一种加热工艺,是含铅易切削钢的加热工艺,利用加热炉来进行加热,包括预热工序、加热工序、均热工序,预热工序中,依靠加热工序和均热工序中加热炉加热段和均热段的余热对钢坯预热至700~800℃;加热工序中,利用加热炉加热段烧嘴将钢坯加热至1150~1230℃;均热工序中,利用加热炉均热段烧嘴对钢坯进行均热保温,使钢坯温度为1150~1250℃,并保证出钢温度为1140~1190℃。利用本发明的含铅易切削钢的加热工艺加热后的钢坯在轧制过程中轧槽打滑机率与头部劈裂机率大大降低,钢坯在轧制过程中在轧槽中打滑机率几乎为0,头部劈裂机率≤20%。

1114

1114

0

0

本发明属于冶金领域,是一种弹簧钢盘条的生产工艺,包括以下工序:原料准备、EAF偏心底出钢电弧炉冶炼、LF炉外精炼、VD真空脱气处理、CCM连铸、连铸坯抛丸、探伤、修磨、加热和高速线材轧机轧制成盘条。本发明工艺简单、能耗低、设备投资省、生产效率高,与现有的国内铁路弹条所用弹簧钢钢相比,本发明的弹簧钢盘条碳含量低,塑韧性好,以盘条交货,尺寸精度高、成材率高,实物质量好,且可冷加工成盘条,制造成本低。

785

785

0

0

本发明属于冶金领域,是一种高品质合结钢棒材及其生产工艺,按重量百分比包括以下组分:C:0.10%~0.50%,Cr:0.10%~1.50%,Mn:0.50%~1.50%,Ti:0.010%~0.015%,Si:≤0.40%,P:≤0.035%,S:≤0.035%,Al:0.020%~0.050%,N:≤0.020%,Mo:≤0.03%,V:0.05~0.50%,Ni≤0.030%,Cu≤0.090%,B≤0.0018%,O≤0.0014%,Fe和不可避免的杂质:余量。工艺采用结晶器电磁搅拌方式,结晶器电磁搅拌设备电流强度0~550A,频率2~4Hz,凝固末段采用轻压下,压下量3~9mm。本发明可以显著提高铸坯内在质量,减轻铸坯中心疏松及成分偏析。

1136

1136

0

0

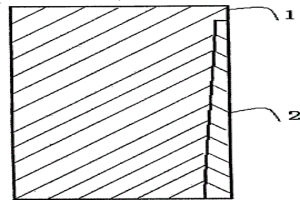

本发明涉及冶金设备及金属材料表面钎焊处理技术领域,具体说,是一种在连铸机结晶器铜板表面钎焊合金的方法,主要解决现有表面处理方法存在的耐磨层厚度薄、容易产生废液废气等技术问题。一种连铸机结晶器铜板表面合金钎焊方法,包括以下步骤:A.铜钨合金片预制成长50~300MM,宽50~300MM,厚1~6MM的精密薄片;B.连铸机结晶器铜板表面用刨、铣方法机械加工至铜钨合金片钎焊后,铜钨合金片有0.1~0.5MM以上的加工余量,为了获得厚度呈梯度分布的合金层,铜板厚度也加工相应的厚度梯度;C.铜钨合金片通过锰铜银系钎焊料与连铸机结晶器铜板镶拼、钎焊并覆合到连铸机结晶器铜板的表面。本发明用于提高连铸机结晶器铜板表面性能以延长使用寿命。

808

808

0

0

本发明公开了一种含钼铁基粉末冶金材料凸轮及其制备工艺。该铁基粉末冶金材料凸轮由0.8%‑1.2%鳞片石墨、1.8%‑2.2%电解铜、2.1%‑2.4%微碳铬铁粉、1.2%‑1.6%钼铁粉、0.75%硬脂酸锌以及余量的雾化铁粉组成。所述凸轮通过粉末锻造工艺制得,粉末经配粉、压形、烧结后置于1050℃中保温25min,再经锻造,置于碳粉中冷却至室温。通过钼的加入细化组织,抑制珠光体转变,提高材料的淬透性,增加组织中马氏体与贝氏体的含量,提高材料的强度、硬度、耐磨性能。该粉末锻造工艺使凸轮材料接近于全致密化,能够改善凸轮强度不足等缺点。

1171

1171

0

0

本发明提供了一种利用氮弧和氮化物3D打印高氮钢制品的装置及其方法,实现了常压下采用氮弧送丝增材制造的方法进行设定层高氮钢的堆焊成形,同时利用氮气送粉向熔池中添加氮化物合金粉末。同轴螺旋气粉罩内壁镗有螺旋气粉槽,氮化物合金粉末在焊枪口形成旋转气粉流,减小了氮化物合金粉末流出枪口时散射造成的损失,同时保证了氮化物合金粉末与焊丝端部的熔滴充分冶金熔炼后进入熔池。通过控制3D打印的参数匹配,可获得不同氮含量的高氮钢打印层。采用氮化物合金粉末与焊丝同步同轴添粉送丝的方式,实现在常压下利用普通钢焊丝-氮化物合金粉末-氮弧复合技术3D打印高氮钢制品。

1147

1147

0

0

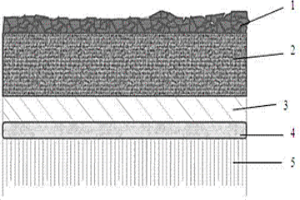

本发明是一种在钛合金表面制备具有抗高温氧化和耐磨损的复合涂层,本涂层的表层为连续致密Al2O3氧化膜层,厚1-3μm;涂层中间为10-15μm厚的Al沉积层和4-6μm厚的Ni-Co-Cr-Al-Y合金层;涂层与基体间由NiCoCrAlTi扩散合金层实现冶金结合;该涂层表面存在均匀连续致密的Al2O3氧化膜层,无孔洞、裂纹等缺陷,极大地提高了耐磨性及抗高温氧化性能,且在NiCoCrAlY的合金层和扩散层中,Al元素沿着厚度方向呈梯度分布,有利于涂层间结合,且Al相存储含量高,继而可以进一步提高涂层抗高温氧化性能;与基体结合处平直,存在一层亮白色的互扩散层,该扩散层与基体实现的冶金结合,结合力牢靠。合金渗层有γ’-Ni3Al生成,其为硬质相,细小、弥散分布,能强化基体、提高基体的硬度和耐磨性。

837

837

0

0

本发明涉及一种冶金领域的合成渣,是一种炉外精炼用低碱度合成渣,按重量百分比由以下组分组成:CaO:30%~40%,SiO2:35%~45%,Al2O3:≤5%,MgO:8%~15%,CaF2:6%~15%,FeO:≤2.0%,余量是不可避免的杂质,以上各组分的之和为100%。本发明可以在实现夹杂物塑性化的同时,有效的抑制钢包侵蚀,制造出夹杂物控制水平良好、冷拉拔性能优越的弹簧钢和帘线钢线材,线材的夹杂物宽度稳定在10μm以下,且绝大部分在5μm以下。

858

858

0

0

本发明涉及一种杀菌灭藻防霉剂,同时本发明还涉及其制备方法。该杀菌灭藻防霉剂由双氯酚、乙二胺、氢氧化钠、水配制而成;双氯酚由对氯苯酚、甲醛、分子筛及催化剂氯化锌经投料、加热和回流、蒸对氯苯酚等步骤制备而成。本发明的杀菌灭藻防霉剂具有突出的抑制霉菌、真菌、细菌和藻类等微生物在有机介质中滋生的作用,还具有剂量低、成本经济、杀菌持续时间长、pH适用范围广、投加方法方便及使用安全的优点,可广泛应用于化肥、化纤、石油化工、炼油、冶金等部门的工业循环水中杀菌灭藻;同时还是一种优良的防霉剂,可用于皮革、织物、纸浆、涂料、木材及有机材料的杀菌防霉。

北方有色为您提供最新的江苏南京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!