全部

1185

1185

0

0

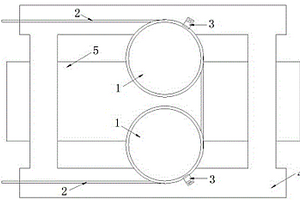

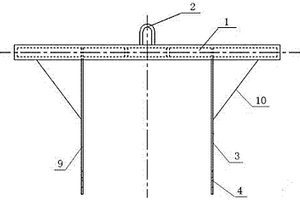

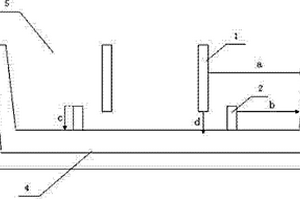

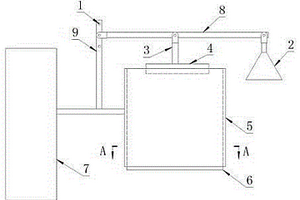

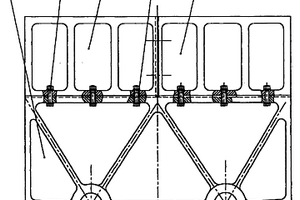

本实用新型涉及一种清理酸轧活套车钢丝绳转向轮油泥的装置,属于冶金行业冷轧带钢设备技术领域。技术方案是:酸轧活套车安装在活套车框架上,活套车框架上固定有两个水平布置的转向轮,所述转向轮上下两侧具有轮缘,钢丝绳传动连接在轮缘之间,带钢位于活套车框架的下方,两个转向轮轮缘之间的最大距离大于带钢的宽度,在两个转向轮相距较远的外侧分别设置一个刮板,刮板固定在活套车框架上,刮板上设有与转向轮的轮缘相匹配的凹槽,刮板上的凹槽卡在转向轮的下侧轮缘上。本实用新型的有益效果是:能够避免油泥掉落到带钢表面,使带钢表面产生异物压入缺陷。

833

833

0

0

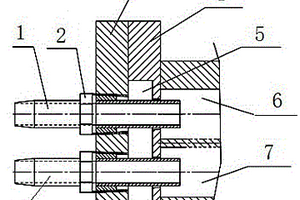

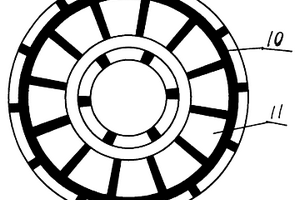

本实用新型涉及一种单齿辊破碎机篦板连接结构,属于冶金行业烧结生产设备技术领域。技术方案是:篦板外侧固定法兰(3)和篦板外侧水道法兰(4)之间设有篦板外侧水腔(5),篦板外侧固定法兰(3)上设有出水管接头(1)和进水管接头(8),篦板外侧水道法兰(4)上设有出水通道(6)和进水通道(7),出水通道(6)和进水通道(7)分别与篦板(10)连通;篦板内侧固定法兰(13)和篦板内侧水道法兰(14)之间设有篦板内侧水腔(15),篦板内侧水道法兰(14)上设有回水通道(16)和过水通道(17)。本实用新型的有益效果是:能够避免篦板两侧连接法兰由于热胀冷缩影响密封效果而漏水,延长篦板使用寿命。

894

894

0

0

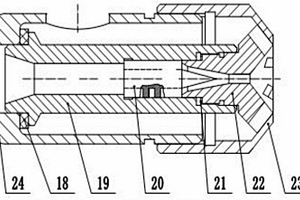

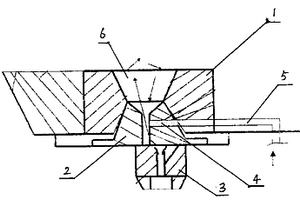

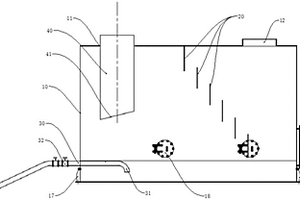

本实用新型涉及离心铸造机水冷却用雾化喷头,属冶金机械设备领域。包括底座(24)、软垫片(18)、套筒(19)、螺锥(20)、垫片(21)、接头(22)、盖子(23),所述底座(24)内部安装套筒(19)、螺锥(20)安装在套筒(19)芯部、接头(22)紧固在套筒(19)一端,盖子(23)装配在底座(24)外部。采用上述技术方案所产生的有益效果在于:装置设计合理,喷头内水和气都是独立的流通通道,出口处利用气体的高压气流和出口的曲面雾化水,使水雾化喷洒,保证了水的喷洒过程通畅,离心浇铸机自身和工作环境冷却均匀度。

1147

1147

0

0

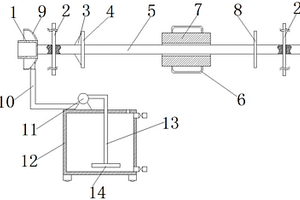

本实用新型涉及冶金行业高炉设备技术领域,尤其涉及一种快速提高高炉捅风口效率的装置,包括杆头,所述杆头的一端开设有插槽,所述杆头的另一端固定连接有风口捅杆,所述风口捅杆上固定安装有前挡板和后挡板,前挡板与杆头相靠近,且前挡板和后挡板之间的风口捅杆上还套接有撞锤,撞锤上安装有撞锤把手,所述风口捅杆上还安装有细杆,细杆的数量为两个,且细杆位于前挡板和后挡板的两侧,所述杆头的外侧还套接有引风罩,引风罩的开口方向与插槽的开口方向相同,且引风罩与软管的一端相连通,软管的另一端与引风机的进口端相连通,利用此装置可以快速捅开风口,利于高炉加风恢复炉况,避免因风口捅不开造成高炉减风或休风处理。

987

987

0

0

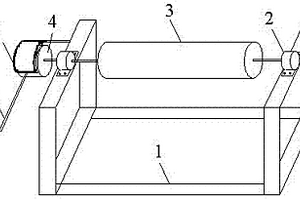

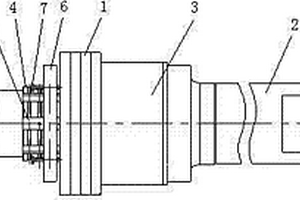

本实用新型涉及一种皮带支架旋转制动器,属于冶金行业炼铁原料皮带机更换设备技术领域。技术方案是:包含皮带支架(1)、轴承(2)、皮带支架转动轴(3)、制动轴(4)、摩擦片(5)和压杆(6),皮带支架转动轴(3)的两端分别通过轴承(2)固定在皮带支架(1)上,皮带支架转动轴(3)的一端与制动轴(4)固定连接,所述制动轴(4)上设有摩擦片(5)和压杆(6),压杆(6)压在摩擦片(5)上。通过压杆按压摩擦片,使摩擦片与制动轴发生摩擦,使皮带支架转动轴转动减速,从而达到皮带制动的目的。本实用新型的有益效果是:能够有效控制皮带的转动速度,避免皮带打卷,掩在滚筒里,影响皮带更换的进度。

856

856

0

0

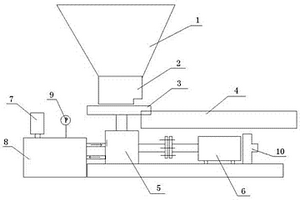

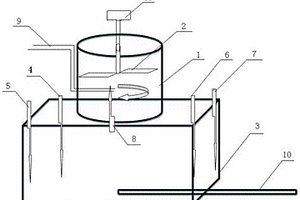

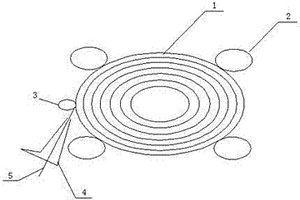

本实用新型涉及一种圆盘给料机控制系统,属于冶金行业烧结设备技术领域。技术方案是:料仓(1)的下方设有给料圆盘(3),给料圆盘(3)的下方设有接料皮带(4),所述给料圆盘(3)通过圆盘减速机(5)与圆盘驱动电机(6)驱动连接,所述圆盘驱动电机(6)设有冷却风机(10),圆盘减速机润滑油站(8)分别通过油管路与圆盘减速机(5)和冷却风机(10)润滑连接,油泵电机(7)与圆盘减速机润滑油站(8)驱动连接,压力继电器(9)与圆盘减速机润滑油站(8)控制连接。本实用新型的有益效果是:避免圆盘给料机机械传动系统由于润滑不良造成损坏,确保圆盘给料机能够正常上料。

732

732

0

0

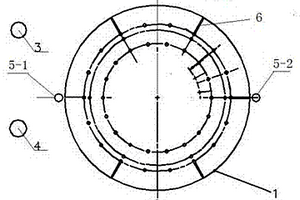

本实用新型涉及一种罩式退火炉炉罩检修装置,属于冶金行业罩式退火炉炉罩检修设备技术领域。技术方案是:平台底座(1)为圆形结构,外罩导向柱一(2‑1)、外罩导向柱二(2‑2)、内罩导向柱一(5‑1)和内罩导向柱二(5‑2)分别垂直固定在靠近平台底座(1)外边缘的圆周方向上,外罩导向柱一(2‑1)、外罩导向柱二(2‑2)、内罩导向柱一(5‑1)和内罩导向柱二(5‑2)的上端为圆锥形,在平台底座(1)的一侧设有风冷接头(3)和水冷接头(4)。本实用新型的有益效果是:可以与生产作业区彻底分开,避免生产与检修的交叉作业,提高检修作业率。而且能够提高炉罩的装配和检修精度,消除安全隐患。

842

842

0

0

本实用新型涉及一种带钢厂过跨电动平车轨道结构,属于冶金行业设备技术领域。技术方案是:备品跨轨道(1)的端部与第一圆弧轨道(4)的一端相切连接,第一圆弧轨道(4)的另一端与第二圆弧轨道(5)的一端相切连接,第二圆弧轨道(5)的另一端与成品跨轨道(2)的端部相切连接;从动轮支撑板(6)下面固定设置轴套(8),轴套(8)内设有支撑轴7,支撑轴7的底部穿过平面轴承(9)后设置在支架(10)上,平面轴承(9)位于支架(10)与轴套(8)之间。本实用新型有益效果:减少了车轮与铁轨的磨损,减少电动平车车轮磨损,提高电动平车使用寿命,大大提高了工作效率。

1122

1122

0

0

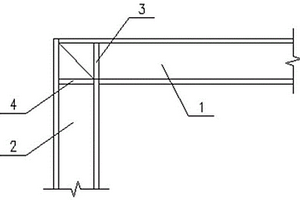

本实用新型涉及一种H型钢转角刚性连接节点,属于冶金行业钢结构技术领域。技术方案是:H型钢A(1)和H型钢B(2)是由一根H型钢切割而成,所述H型钢A(1)和H型钢B(2)成直角布置对接焊在一起;加劲肋A(3)为去掉同一侧两个角的矩形板,两块加劲肋A(3)分别焊接在H型钢A(1)的腹板两侧,两块加劲肋A(3)均与H型钢A(1)的翼缘板垂直布置;所述加劲肋B(4)与加劲肋A(3)的结构相同,两块加劲肋B(4)分别焊接在H型钢B(2)的腹板两侧,两块加劲肋B(4)均与H型钢B(2)的翼缘板垂直布置。本实用新型结构简单,避免了材料的浪费,提高工作效率,焊接难度小,可以广泛推广至各个生产领域。

732

732

0

0

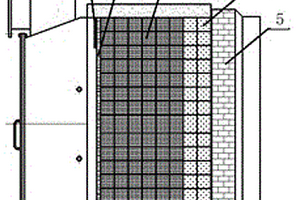

本实用新型涉及一种加热炉蓄热体安装结构,属于冶金行业蓄热式加热炉设备技术领域。技术方案是:包含圆孔电熔刚玉蓄热体(1)、六方孔刚玉蓄热体(2)、格栅网(3)、导流板(4)和加热炉挡板砖(5),加热炉挡板砖(5)的外侧依次设置圆孔电熔刚玉蓄热体(1)、六方孔刚玉蓄热体(2)和格栅网(3),所述圆孔电熔刚玉蓄热体(1)的孔型为圆孔,圆孔电熔刚玉蓄热体(1)中的AL2O3含量大于80%,六方孔刚玉蓄热体(2)的孔型为六方孔,导流板(4)固定在格栅网(3)的上檐。本实用新型的有益效果是:蓄热式加热炉蓄热体的使用寿命由原来8‑12个月延长至16‑18个月,降低了加热炉耐材成本和人工更换成本。

836

836

0

0

本实用新型涉及一种冷却塔温控调节系统,属于冶金行业冶炼用水处理设备技术领域。技术方案是:包含冷却塔(1)、冷却风扇(2)、水池(3)、温度传感器、进水管道(9)、回水管道(10)和变频电机(11),冷却塔(1)设在水池(3)的上方,水池(3)的底部设有回水管道(10),冷却塔(1)上设有进水管道(9),冷却塔(1)的内部设有冷却风扇(2),冷却风扇(2)与变频电机(11)控制连接,冷却塔(1)和水池(3)内均设有温度传感器,冷却塔(1)和水池(3)内的温度传感器分别与控制器连接,控制器与变频电机(11)控制连接。本实用新型能够保证供水温度始终保持在设定温度范围内,延长冷却塔使用寿命,节约电能。

1212

1212

0

0

本实用新型涉及一种中厚板材矫直机五联轴承座拆装辅助装置,属于冶金行业中厚板材矫直机拆装设备技术领域。技术方案是:包含吊具(1)、吊具吊环(2)、吊具右侧导板(3)、十字销孔(4)和吊具左侧导板(9),吊具吊环(2)固定在吊具(1)的上方,吊具左侧导板(9)和吊具右侧导板(3)的一端分别固定在吊具(1)的下方,吊具左侧导板(9)和吊具右侧导板(3)的另一端均设有十字销孔(4)。本实用新型的有益效果是:合理的利用设备壳体作为支撑点,操作平稳,不采用焊接方法,将吊具左侧导板和吊具右侧导板深入到辊缝中,并利用十字销子固定,消除了因焊接过程产生高温导致的设备变形的隐患,对设备起到了保护作用。

1174

1174

0

0

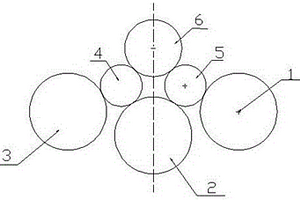

本实用新型涉及冶金镀锌钢带生产设备,具体是一种拉矫机的支承辊盒结构。包括工作辊、支撑辊、中间辊,所述工作辊位于第二支撑辊的正上方,第二支撑辊与第三、第一支撑辊错列布置,第三、第一支撑辊对称位于第二支撑辊的斜上方,工作辊、第三支撑辊和第二支撑辊之间的间隙处设有第一中间辊,第一中间辊的辊身分别与工作辊、第二支撑辊和第三支撑辊的辊身相切;工作辊、第一支撑辊和第二支撑辊之间的间隙处设有第二中间辊,第二中间辊的辊身分别与工作辊、第一支撑辊和第二支撑辊的辊身相切。本实用新型能够有效避免支承辊作用的空白区域,解决各辊系磨损不均匀的问题,提高了生产效率,使镀锌产品表面粗糙度更加均匀,改善了镀锌产品的表面质量。

1198

1198

0

0

本实用新型涉及一种棒材打包机拧丝钳装置,属于冶金行业棒材包装设备技术领域。技术方案是:包含前部钳口(1)、后部钳口(2)、滑动块(3)、销轴(4)、推杆(5)、导杆(6)和复位弹簧(7),前部钳口(1)和后部钳口(2)通过销轴(4)连接,滑动块(3)位于前部钳口(1)和后部钳口(2)之间,两个导杆(6)穿过滑动块(3),且分别置于前部钳口(1)和后部钳口(2)孔内,复位弹簧(7)两端分别固定在前部钳口(1)和后部钳口(2)上,推杆(5)设在钳口处。本实用新型的有益效果是:能够防止由于盘条粗细误差引起的盘条脱落现象,使之夹紧效果更好,结构简单紧凑,安全可靠。

875

875

0

0

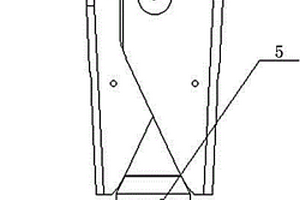

本实用新型涉及一种板坯连铸中包内腔结构,属于冶金行业冶炼设备技术领域。技术方案是:包含挡渣墙(1)、挡渣坝(2)、包壁(3)、包底(4)和中包(5),中包(5)由包壁(3)和包底(4)构成,开口向上,两个挡渣墙(1)和两个挡渣坝(2)分别对称设在中包(5)内,挡渣墙(1)至包壁(3)内侧的距离a大于同侧挡渣坝(2)至包壁(3)内侧的距离b,挡渣墙(1)上端与中包(5)顶部在同一平面,下端与包底(4)内侧设有空间,挡渣坝(2)固定在包底(4)上。本实用新型的有益效果是:改善铸坯质量,减少铸坯夹杂引起的起皮缺陷,提高产品质量,减少质量异议,降低生产成本。

1149

1149

0

0

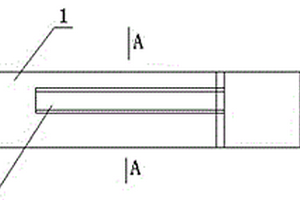

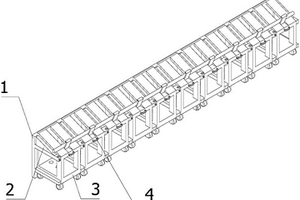

本实用新型涉及一种棒材冷床耐磨升降裙板,属于冶金行业棒材冷床设备技术领域。技术方案是:包含升降裙板本体(1)、耐磨条一(2)、固定销一(3)和固定销二(4),升降裙板本体(1)横截面呈倒U型,升降裙板本体(1)上端和侧面均设有耐磨条一(2),升降裙板本体(1)两端分别设有固定销一(3)和固定销二(4),升降裙板本体(1)上表面与水平面设有夹角,升降裙板本体(1)旁边设有导板。所述导板包含导板本体(5)和耐磨条二(6),导板本体与棒材接触部位设有耐磨条二。本实用新型的有益效果是:能够使棒材自由滑离,延长使用寿命,减少更换,降低成本。

863

863

0

0

一种环冷机摩擦盘异物清扫装置,属于冶金设备技术领域,用于清除摩擦盘上的积料和异物并减少能源的消耗,其技术方案是,它包括清扫刮板、刮板保护壳、配重块、竖杆、横杆和下压杆,所述刮板保护壳固定在环式冷却机的机架上;所述清扫刮板位于刮板保护壳内部的竖直滑槽内,其下端与环式冷却机的摩擦盘相对应;所述竖杆固定在环式冷却机的机架上;所述横杆的一端通过水平铰接轴与竖杆铰接,另一端吊挂配重块;所述下压杆的上端与横杆的中部铰接,下端顶在清扫刮板上。本实用新型利用清扫刮板清除环式冷却机摩擦盘上的料渣、异物和灰尘,不仅可以获得理想的清扫效果,保证设备正常运转,而且清扫装置不需要任何外部动力,大大降低了企业的生产成本。

1028

1028

0

0

本实用新型涉及一种热轧窄带钢周向打捆包装结构,属于冶金行业热轧窄带钢技术领域。技术方案是:带钢卷(1)外侧设有紧卷装置(2),紧卷装置(2)包含四个紧卷辊,四个紧卷辊沿带钢卷(1)的圆周方向均匀布置,所述紧卷辊通过压紧臂与液压驱动装置驱动连接,包装带导槽(4)的出口与带钢卷(1)的外表面相切,包装带导槽(4)的出口处设有气动压辊(3),包装带(5)通过包装带导槽(4)后沿带钢卷(1)的周向缠绕在带钢卷(1)上,包装带(5)的端部焊接在带钢卷尾部(6)。本实用新型避免了点焊包装方式出现的焊瘤及焊漏、焊透现象,防止焊渣粘连在紧卷装置上,降低了质量损失,提高了下游客户产品成材率,结构简单,使用方便。

909

909

0

0

一种铜基陶瓷复合风口小套,属于冶金高炉用装置领域。包括铜本体风口小套,在铜基本体风口小套的底部易损部位设有一层陶瓷护套。采用上述方案,在铜基本体风口小套的易损部位镶嵌或粘接陶瓷片后,陶瓷片将炉料和铜套分隔开,避免了炉料对铜基体的直接侵蚀,并且,陶瓷材料和炉料之间的各种反应小,对铜基风口小套起保护作用。另外,陶瓷材料导热慢,可延缓铜基体的升温,从而协助内腔的循环水将热量带走。

913

913

0

0

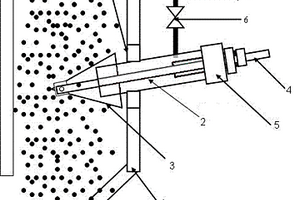

本实用新型涉及一种冶金行业烧结机风箱压力测量的设备,特别是一种烧结机风箱压力取样器。技术方案是包含压力缓冲器(2)、锥形防堵耐磨罩(3)、锥形罩调整螺杆(4)、缓冲器螺堵(5),压力缓冲器为直管段结构,锥形防堵耐磨罩和缓冲器螺堵置于压力缓冲器的两端,锥形防堵耐磨罩与锥形罩调整螺杆的一端相连接,锥形罩调整螺杆另一端穿过压力缓冲器内部、与缓冲器螺堵的相连接。本实用新型的有益效果是:①锥形防堵耐磨罩保证了恶劣工况的使用寿命,保证了矿渣不能进入压力缓冲器内部造成堵塞,可以实现不停机在线清理,降低了烧结机风箱压力的检测系统的故障率和人工维护费用,为岗位操作提供了精确的风箱压力数据。?

1058

1058

0

0

本实用新型涉及冶金行业中的铁粉烧结机,具体地说是一种可保证车体间密封的烧结机车体栏板。它包括车体和栏板两部分,该栏板为分段式结构,相邻两段栏板的结合部具有可伸缩结构,首尾两段栏板的外端与车体间紧固连接,其余部位及中间栏板与车体的连接处设置有足够的长度方向伸缩量;所述的分段式栏板与车体结合部的外缘沿垂直于其长度方向通过子口式结构连接。该烧结机车体栏板可保证车体间的密封,克服了传统铁粉烧结机因车体间隙而造成的能源和原料的浪费。

970

970

0

0

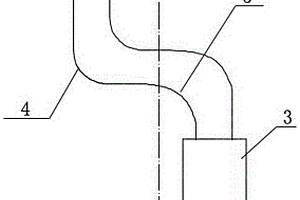

本实用新型涉及一种冶金连铸设备,特别是连铸中间包水口。发明目的是在因故停止浇铸时,防止上水口内的钢水凝固,可以自动开浇,技术方案是上水口(2)的侧面设有孔,与上水口内联通,孔内安装透气塞(4),上水口的侧孔与氩气管(5)联通。采用本实用新型,需要停止浇铸时,下水口移动,关闭水口中钢液浇铸通路,此时通过透气塞向上水口内吹入氩气,使上水口存留钢水与中间包内钢水循环流动,从而防止中间包水口内钢水滞留、降温凝固,保证上水口通畅。当需要恢复浇铸时,移动下水口,由于没有钢水凝固,中间包内钢水可以自动开始浇铸,具有结构合理、使用方便、防止中间包水口内钢水凝固、自动开浇等特点。

1111

1111

0

0

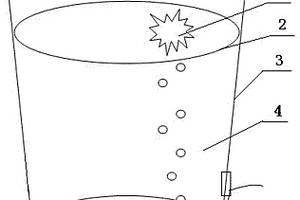

本实用新型涉及一种炉后钢包吹氩装置,属冶金行业转炉炼钢技术领域。技术方案是:包含钢包(3)、钢水(4)、吹氩软管(5)、透气砖(6),钢包为上开口容器,内部盛有钢水,钢包(3)底部设有透气砖(6),透气砖下方设有吹氩软管,钢水液面裸露直径(1)为1—300mm。钢水包到站后先接通吹氩管,要求强吹3分钟,软吹5分钟,所述强吹其钢水液面裸露直径为200-300mm,均匀成分和温度。所述软吹要求钢水蠕动而不裸露,有利于夹杂物上浮排除。本实用新型的有益效果是:钢包内钢水成分温度均匀,同时,外夹杂物得到有效排除,为下道工序提供优质钢水,提高钢材质量和企业的经济效益。

777

777

0

0

一种修磨圆盘剪剪刃的装置,属于冶金机械设备技术领域,用于利用轧机工作辊磨床修磨圆盘剪剪刃,其技术方案是:它由刀架轴体、压盘组成,刀架轴体上有紧固凸台和刀架凸台,紧固凸台的外径大于圆盘剪剪刃内孔的孔径,刀架凸台的外径与圆盘剪剪刃内孔的孔径相配合,刀架凸台的圆周上有多个轴向的键槽,键槽与圆盘剪剪刃内孔的键槽相匹配,压盘为环状,压盘的内径与刀架凸台的外径相匹配,压盘圆周上有多个轴向的顶丝孔,顶丝孔的位置与紧固凸台外侧面的紧固螺孔相匹配。本实用新型可以由轧辊磨床完成对圆盘剪剪刃的修磨,修磨时间大为缩短,成本也大大降低,显著提高了效益,完全可以替代引进的外圆修磨磨床。

1004

1004

0

0

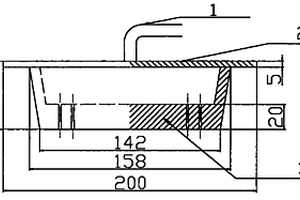

一种清理粘在大包套管颈部的粘渣或冷钢的装置,属于冶金连铸技术领域。该装置包括不锈钢管(1)、圆形钢板(2)、烧氧头(3);圆形钢板(2)与不锈钢管(1)、烧氧头(3)焊接连接成一体。烧氧头(3)为圆台形状,材质为不锈钢SS310,圆台的上直径为158mm,下直径为142mm,高度为45mm,其中上部为空心,高度为25mm,下部由耐火材料填筑,高度20mm,在以圆心为中心,半径分别为45mm和55mm的圆上等距离分布着8个直径为2mm的圆柱孔。优点在于,方便快捷的处理大包保护套管颈部的残渣或冷钢,大大缩短清理套管的时间,提高岗位人员的安全因素,减轻劳动强度。

1202

1202

0

0

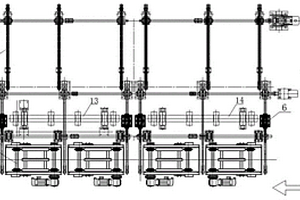

本实用新型涉及一种热轧型钢称重系统,属于冶金行业热轧型钢生产设备技术领域。技术方案是:称重台一(13)和称重台二(14)并排设置在型钢输入辊道(1)的同一侧;升降链机电机(4)与升降主动链轮(17)驱动连接,升降主动链轮(17)和升降链轮(16)通过升降滚子链(10)传动连接,升降梁(7)支撑在升降滚子链(10)上,升降油缸(6)与摆臂(8)的一端驱动连接,摆臂的另一端与升降梁(7)相连接,摆臂的中间转动连接在摆臂支架(9)上;平移链机电机(5)与平移主动链轮(15)驱动连接,平移主动链轮(15)和平移链轮(12)传动连接。本实用新型的有益效果是:能够称重多种定尺长度的成品钢,称重效率高。

1193

1193

0

0

本实用新型提供了一种高炉煤气管道重力脱水器,属于冶金设备技术领域,包括箱体、若干导流隔板和排水管,箱体前部设有进气口,后部设有出气口;若干导流隔板由箱体的前部向后部依次竖向或倾斜设置在进气口和出气口之间,且高度依次降低,相邻的导流隔板之间设有用于气体通过的空隙;排水管设在箱体下部,用于排出箱体内的水。本实用新型整体结构简单,可以使得高炉气体中的大部分灰分和水蒸气都沉降下来,极大地降低出气口排出的高炉气体中的灰分和水蒸气的含量,避免后面的管路中快速产生积灰积水的现象,降低安全隐患,而且净化过程仅靠重力作用进行,不消耗能源,有利于节约能源,降低成本。

898

898

0

0

本实用新型涉及冶金技术领域,具体是涉及一种方便维修的冷床上钢小车,包括侧板、方便检修机构、分体机构和推杆;延伸杆沿侧板的长度方向均匀的固定设置在侧板的侧壁上;提示组件固定设置在延伸杆远离侧板一侧上;检测组件固定设置在延伸杆的上部;固定板沿侧板的长度方向均匀的固定设置在侧板设置有延伸杆一侧的侧壁上;直线驱动器固定设置在固定板的底部,直线驱动器的输出端竖直向上;卡接槽开设在分体机构的底部,卡接槽与直线驱动器的输出端卡接配合;触发件沿侧板的长度方向均匀的设置在侧板的侧壁上;解锁组件固定设置在延伸杆的上部。本申请通过设置方便检修机构,实现了在不影响上钢装置原有的功能的情况下,还能方便维修的技术要求。

北方有色为您提供最新的河北唐山有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!