全部

840

840

0

0

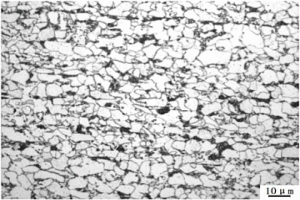

本发明涉及含V、Ti、Nb的锌铝镁合金镀层钢材及其制备方法,属于钢铁冶金生产技术领域。本发明提供了含V、Ti、Nb的锌铝镁合金镀层钢材,镀层的化学成分按质量百分比计为:铝0~5%,镁0.5~10%,钒0.01~0.50%,钛0~0.5%,铌0.001%~0.5%,其它微量合金元素≤0.3%,其余为锌及不可避免的杂质;其中Al/Mg为0~1.5,钒+钛+铌总量≤1.0%,所述的其它微量合金元素选自硅、钙、锰、镧、铈、铬、锆、铋中至少一种。本发明提供的锌铝镁合金镀层钢材能够满足用户对于钢材耐蚀性和成形性双高的要求,尤其适用于家电和汽车领域,具有良好的推广应用前景。

1008

1008

0

0

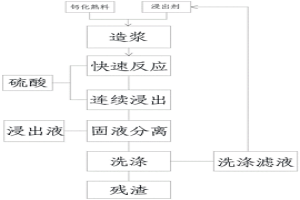

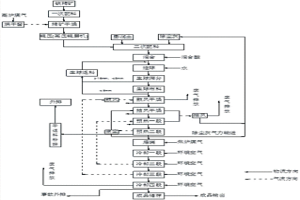

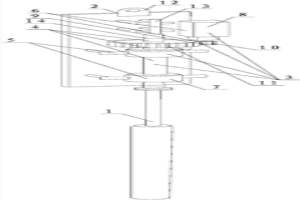

本发明涉及湿法冶金提钒方法领域,尤其是一种使钒渣钙化焙烧熟料酸性浸出流程高效,熟料中钒的浸出效果稳定的钒渣钙化熟料连续浸出提钒方法,包括如下步骤:a、将钙化焙烧熟料和浸出剂按质量比例1:1.5~1:4同时且连续加入到造浆搅拌槽内;b、在持续搅拌并混合均匀条件下,将混合浆料输入到快速浸出反应槽内并加酸浸出;c、将快速浸出反应槽内浸出的料浆输入到回转式连续浸出装置内,并持续加酸维持浆料pH恒定浸出;d、将回转式连续浸出装内持续流出的料浆进行固液分离,得到酸性含钒溶液和浸出残渣;e、洗涤步骤d所得的浸出残渣,得到洗涤滤液以及最终的提钒尾渣。本发明尤其适用于钒渣钙化熟料连续浸出提钒工艺之中。

722

722

0

0

本发明属于钒的冶金技术领域,具体涉及转炉提钒的方法。本发明所要解决的技术问题是提供一种转炉提钒的方法,降低残钒含量。本发明提供的转炉提钒的方法包括如下步骤:将含钒铁水兑入转炉中,摇炉后转炉底吹CO2,同时采用氧枪顶吹O2,开吹的2min内加入冷却剂,开吹的3~4min时,将底吹CO2切换为N2,吹炼至终点。本发明将钢铁生产所排放的二氧化碳气体进行回收,用于转炉提钒,能够达到节能减排的效果;同时本发明采用CO2替代部分O2或者N2进行转炉提钒,可以起到抑止熔池升温,有利于提钒保碳的作用,还能够有效地降低残钒含量。

759

759

0

0

本发明属于冶金技术领域,具体涉及一种提高提钒转炉煤气中CO含量的方法。针对现有提钒转炉煤气CO含量低、热值低的问题,本发明提供了一种提高提钒转炉煤气中CO含量的方法,包括以下步骤:a、铁水入炉,铁水温度为1250~1350℃;b、转炉冶炼,兑入铁水后,氧枪下枪枪位0.8~1.lm,供氧强度1.9~2.5Nm3/min·t。开吹1min后加入冷固球团,加入量控制在13~20kg/t Fe进行控制,吹氧进度3~5min时,氧枪枪位按1.0~1.5m控制,吹氧进度为5~7min时,氧枪枪位按1.3~2.0m控制;吹氧同时底吹气体。本发明使得提钒转炉煤气中CO的含量由现有的40%提高至60%以上,得到了显著的提升,使得转炉煤气中热值更高,达到回收的标准,有利于转炉终点煤气回收。

1163

1163

0

0

本发明属于冶金、化工领域,具体涉及一种从四氯化钛精制尾渣中提钒的方法。本发明所要解决的技术问题是提供一种从四氯化钛精制尾渣中提钒的方法,包括以下步骤:将四氯化钛精制尾渣和盐酸混合,然后加入还原剂,混匀后浸出,分离得到含钒浸出液和残渣。本发明方法得到的含钒浸出液钒收率高,残渣中氯含量低。

本发明属于钢铁冶金领域,具体涉及一种含V、Ti、Cr微合金建筑钢盘条及其LF炉生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Ti、Cr微合金建筑钢盘条及其LF炉生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、V:0.010~0.100%、Ti:0.010~0.030%、Cr:0.10~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在LF炉中喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

本发明公开了一种处理电解铝用预焙阳极生产过程中产生的沥青焦油的方法,属于冶金领域。本发明针对目前沥青焦油处理困难、处理成本高的问题,提出了一种处理电解铝用预焙阳极生产过程中产生的沥青焦油的方法,包括:将沥青残渣和填充料细粉混合均匀,成型,得生坯;将生坯装在焙烧炉顶层填充料内,作为预焙阳极焙烧的顶层覆盖料,与预焙阳极一起进行焙烧,得到可作为预焙阳极生产原料的炭块。本发明方法将沥青焦油变成生产中的有用原料,无需增加设备,焙烧过程中挥发分作为预焙阳极焙烧燃料,最终产品作为预焙阳极生产原料,实现了电解铝用预焙阳极生产过程中产生的沥青焦油的循环利用。

1031

1031

0

0

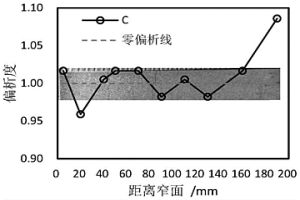

本发明涉及钢铁冶金技术领域,公开了一种基于偏析演变规律对应的重轨轧制区域遗传表征方法。该方法包括以下步骤:(1)对铸坯代表区域进行宏观偏析演变及分布规律检验,得到铸坯偏析演变规律曲线;(2)对钢轨进行宏观偏析演变及分布规律检验,得到钢轨偏析演变规律曲线;(3)将铸坯偏析演变规律曲线与钢轨偏析演变规律曲线进行比对,获得偏析曲线走势及波峰波谷对应关系,进而回溯确定铸坯与钢轨的具体区域对应关系。本发明所述的方法可以有效获得重轨钢轧制过程中铸坯与钢轨的区域对应关系,为钢轨质量的精细化控制提供重要参考依据。

882

882

0

0

本发明公开了一种用于复合式轧钢加热炉烟气量的计算方法,属于冶金燃气炉窑热平衡测试技术领域。按照本发明的方案实施后,可计算出复合式轧钢加热炉燃气燃烧产生后排入主烟道、空烟烧嘴、煤烟烧嘴各自的烟气量,基于已计算出的三路烟气量可分别计算出主烟道烟气、空烟烧嘴、煤烟烧嘴带出的物理热量,为复合式轧钢加热炉热平衡计算奠定基础,也为该类型轧钢加热炉节能措施提供必要的参考数据。

1112

1112

0

0

本发明属于化工和冶金领域,具体涉及一种钒渣预处理脱硅及介质循环的方法。针对钒渣除硅时流程复杂、成本高、脱硅效率低等问题,本发明提供一种钒渣预处理脱硅及介质循环的方法,其特征在于,包括如下步骤:a、将粗破钒渣与含钙物料、碱性介质混合,进行湿法球磨,球磨后将钒渣与铁粒进行分离;b、对步骤a分离得到的含钒渣的料浆进行浮选脱硅处理,得到脱硅后的料浆;c、对步骤b得到的脱硅后的料浆进行自然沉降,分离得到碱性介质和精钒渣。本发明的方法可将钒渣中硅脱除至Si<0.5%,脱硅效果好,并且工艺简单、成本低,适宜推广使用。

949

949

0

0

本发明公开了一种提高重轨钢洁净度的冶炼方法,属于钢铁冶金技术领域。本发明解决的技术问题是现有国内重轨钢洁净度难以满足高速铁路的要求。该方法包括铁水预处理、转炉冶炼、LF精炼、RH精炼和连铸,其中在转炉冶炼过程中采用双渣法对铁水进行吹炼,第一次造渣材料活性石灰用量为5~20kg/t铁水;石英砂用量为5~10kg/t铁水;高镁石灰用量为5~10kg/t铁水;第二次造渣材料活性石灰用量为5~10kg/t铁水;石英砂用量为5~10kg/t铁水;高镁石灰用量为5~10kg/t铁水。本发明方法可控制P+S+O+N+H≤160ppm,夹杂物各类评级≤1.0级,显著提高了重轨钢洁净度,具有一定的社会效益。

737

737

0

0

本发明属于冶金技术领域,具体涉及一种45号钢的冶炼方法。针对现有冶炼45号钢造渣成本高、脱氧成本高等问题,本发明提供一种45号钢的冶炼方法,包括以下步骤:a、转炉冶炼时,将上一炉转炉终点渣留渣2/3,加入半钢,向炉内加入活性石灰,高镁石灰,并加入经处理过的转炉废弃渣6~9kg/t钢,加入的同时吹氧,进行转炉冶炼,控制终点炉渣碱度为3~4,当终点碳为0.05%~0.10%,温度为1649~1660℃时,出钢;b、出钢时,先向钢包中加入1.8~2.2kg/t钢的硅铁脱氧,再在小平台定氧,定氧后喂铝线脱氧,冶炼得到45号钢。本发明通过采用炼钢转炉废弃渣部分代替冶炼辅料和酸性复合渣,配合采用分步脱氧,能够低成本的冶炼得到合格45号钢。

813

813

0

0

本发明公开了一种降低铁精矿球团干返率的成形方法及铁精矿的加工方法,涉及冶金技术领域。该降低铁精矿球团干返率的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1100‑1300℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理;其中,生球布料的料层厚度为160‑180mm。该铁精矿的加工方法包括上述降低铁精矿球团干返率的成形方法,二者均具备铁精矿造粒后干返率低的优点,均能够增加原料的利用率。

1080

1080

0

0

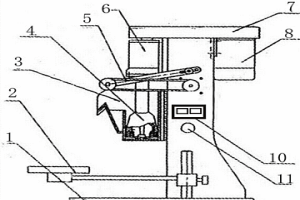

本发明公开了一种矿用浮选装置;其特征在于:由机座、托板、槽体、搅拌部、刮板部分、主轴部分、护罩、电机、流量计、控制开关、刮板开光组成;所有部件都紧固在机座上,电机带动主轴部分转动;槽体上设置有护板,护板可拆卸式安装在支撑钢板上;整块安装在槽体内侧;槽体上设置安装孔,在护板上设置对应的螺钉孔,用螺钉穿过安装孔和螺钉孔,将护板可拆卸式安装在槽体上;本发明整体构造简单、体积小、重量轻、生产能力大;适用于煤电、电力、矿山、地质、化学、冶金、建材及化工等工业实验浮选少量矿样用。改进之后,在槽体上设置有护板,同时提供了一种结构简单、容易更换的护板连接结构。

933

933

0

0

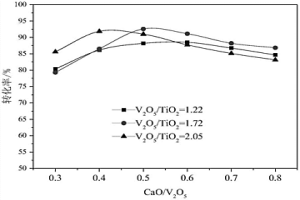

本发明属于冶金领域,具体涉及一种V2O5/TiO2变化钒渣的钙化焙烧工艺。本发明提供了一种V2O5/TiO2变化钒渣的钙化焙烧工艺,通过分析钒渣中V2O5/TiO2比例,焙烧时控制合适的钙钒比、焙烧温度、熟料循环比、焙烧时间,从而能够使每批次钒转化率均在88%以上。

1122

1122

0

0

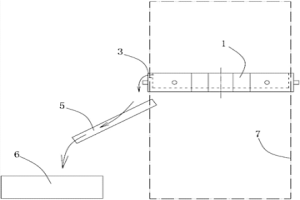

本发明公开了一种中间包溢渣口布置结构以及中间包溢渣系统,属于钢铁冶金设备领域,提供一种新的中间包溢渣口布置结构以及一种中间包溢渣系统。本发明通过将溢渣口开设在中间包包体的端部,这样可便于从溢渣口出将溢出的渣料向中间包系统区域以外的区域引流,进而允许渣盘能够设置于中间包系统区域以外的区域,这样即可实现在每次浇次期间均可非常方便地进行对渣盘的清理、更换等,无需停止浇铸,这样整个生产过程中连续浇铸的次数不再受到需要清理渣盘而停机的限制,因此能够有效地提高连续浇铸的效率。

1165

1165

0

0

本发明公开了一种转炉铁水加石灰生产含钙钒渣及其浸出的方法,属于重金属钒冶金技术领域。本发明为现有技术铁水生产含钒浸出液的工序繁多、转炉提钒的钒氧化率低、能耗大等问题,提供了一种转炉铁水加石灰生产含钙钒渣及浸出方法,包括:铁水兑入转炉后,加入冷却剂和石灰,采用顶吹氧气底吹氮气进行吹炼;吹炼结束后,将钒渣留于转炉内,将底吹气体切换为氧气,并顶吹氧气,制得含钙钒渣;含钙钒渣经酸浸,得浸出液。本发明将钙化焙烧和转炉提钒结合,能够减少铁水生产含钒浸出液的工序数量,同时钒渣无需冷却后再焙烧,减少了能源消耗,且显著提高了钒的氧化率和浸出率。

814

814

0

0

本发明涉及钠系钒渣的转炉生产及其后续浸出提钒的方法,属于钢铁冶金及钒钛化工领域。本发明解决的技术问题是钒渣生产过程钒的氧化率低、热量损失大。本发明公开钠系钒渣的转炉生产及其氧化浸出提钒方法,步骤包括在铁水兑入转炉后,进行一期吹炼氧化,吹炼过程中加入冷却剂、纯碱,一期吹炼结束后将半钢倒出,含钠钒渣留于转炉内,转炉内加入纯碱、NaCl进行二期吹炼氧化,吹炼氧化结束后经水浸得到含钒浸出液。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低,为企业节约成本、创造效益。

827

827

0

0

本发明公开了一种标准低限全钒含量钒氮合金的生产方法,属于冶金技术领域。本发明为了解决现有技术中钒氮合金的钒含量偏高,生产成本较高的技术问题,提供了一种标准低限全钒含量钒氮合金的生产方法,其包括以下步骤:将50~60重量份三氧化二钒、20~30重量份鳞片石墨和0.8~2.4重量份铁系烧结助剂混合均匀后,压制成型,所得料球于400~1520℃下与氮气反应后,出炉冷却,即得。本发明方法根据原料杂质含量的差异,通过烧结助剂的配加量来稀释或者浓缩原料杂质对合金成分波动的影响,并通过适当的工艺优化,制备所得标准低限全钒含量钒氮合金的全钒含量≥77.10%且≤77.50%。

776

776

0

0

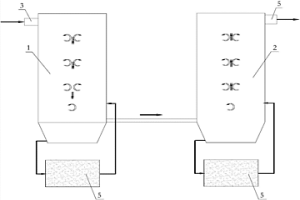

本发明公开了一种用于焦化烟气内混入荒煤气的处理系统及其施工工艺,属于冶金资源生产附属设备设计制造技术领域。提供一种能有效的清除焦化烟气中的有害物质的用于焦化烟气内混入荒煤气的处理系统及其施工工艺。所述的处理系统包括顺序连接的氰络处理装置和硫硝处理装置,在所述的氰络处理装置中布置有氰合物与络合物的混合物料,在所述的硫硝处理装置中布置有脱硝处理物与脱硫处理物的混合物料;所述的氰络处理装置通过其下部与所述硫硝处理装置的下部连通。需要处理的焦化烟气顺序的进入所述的氰络处理装置和硫硝处理装置中清除其中的煤焦油、苯、萘、络合氰化物、铵氮以及硫化氢等有害物质。

900

900

0

0

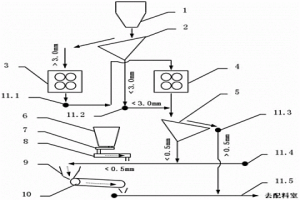

本发明公开了一种铁矿石烧结细颗粒燃料预先制粒的制备方法,属于冶金生产燃料制备技术领域。提供一种能有效降低铁矿石烧结燃料中,粒度<0.5mm粒级的微细颗粒料含量的铁矿石烧结细颗粒燃料预先制粒的制备方法。所述的制备方法包括以下步骤,先采用分级点为0.5mm的筛具对破碎后的燃料进行筛分,并收集筛下粒度不大于0.5mm的燃料便得到微粒燃料;然后向步骤a中收集到的微粒燃料中加入质量比为0.5%-2%的粘结剂,并喷水均匀搅拌成粘结剂和微粒燃料的混合物;接着将步骤b中制得的混合物送入细颗粒料制料机中预制成粒度不小于0.5mm的细颗粒燃料,这样便完成了一次用微粒燃料预先制粒成球的制备工作。

720

720

0

0

本发明公开了一种玄武岩纤维防火布的制备方法,包括如下步骤:使用连续玄武岩纤维原丝加捻制成玄武岩纤维细纱;将玄武岩纤维细纱编织成玄武岩纤维布;在玄武岩纤维布表层涂覆涂层浆料,制成玄武岩纤维防火布。本发明制备得到的玄武岩纤维防火布不仅具有优良的耐低温和耐高温性能,而且还具有低容量、低导热、抗热震、耐化学腐蚀、拉伸强度和弹性模量高等优点,应用领域广泛,可用于制造化工、冶金、军工领域等的通风防火和防护用品,如消防头盔、护颈织物等,还可适用于避火消防服、隔火帘、防火毯、防火包、电焊防火布围墙等。

1088

1088

0

0

本发明属于化工和冶金领域,具体涉及一种TiCl4除钒尾渣提取氧化钒的方法。针对现有除钒尾渣提取氧化钒多采用酸浸或钠化焙烧后提取,存在提取流程长、收率低、成本高等问题,本发明提供一种TiCl4除钒尾渣提取氧化钒的方法,包括以下步骤:a、取TiCl4除钒尾渣,用有机物浸出,得到含钒浸出液;b、将步骤a所得含钒浸出液抽真空,蒸发得到有机溶剂和含钒固体;c、将步骤b所得含钒固体置于500~800℃下氧化焙烧,得到五氧化二钒。本发明提取氧化钒的方法操作简单,流程短,收率高,钒收率达到90%以上,提取的氧化钒纯度在98%以上,能达到国标的纯度要求;同时,本发明的浸出液可循环使用,进一步节约生产成本,便于推广实施。

767

767

0

0

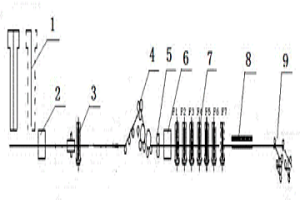

本发明公开了一种薄规格不锈钢产品轧制过程控制方法,属于冶金领域的薄规格热轧不锈钢产品轧制过程控制方法,包括:温度控制:加热炉二加温度控制在1230±20℃,该段温度最低时间40min,均热段温度控制在1270±20℃,该段温度最低时间35min;速度控制:粗轧第5道次轧制速度控制在4.5m/s,精轧速度控制在9m/s以上;轧制规程控制。本发明是一种适用于薄规格不锈钢产品的过程控制方法,以保证薄规格不锈钢产品在轧制过程中能稳定且批量性生产,减少事故时间;保证薄规格质量受控,包括尺寸公差、板型,以及带钢表面质量。

本发明公开了一种450MPa级经济型高表面质量高扩孔钢及其制备方法,属于钢铁冶金和压延技术领域。一种450MPa级经济型高表面质量高扩孔钢,按重量百分比计,其化学成分为:[C]:0.045%~0.085%,[Si]:0.30%~0.80%,[Mn]:0.60%~1.30%,[P]:0.010%~0.020%,[S]:≤0.003%,[Alt]:0.010%~0.050%,[Ca]:0.0010%~0.0050%,[N]:≤0.0050%,[O]:≤0.0040%,其余为Fe及不可避免的杂质,且[C]×[Mn]×104≤0.10,{[P]+10×[S]}×102≤0.04,[Ca]/[S]≥0.3。其制备方法包括以下步骤:冶炼工序→连铸工序→加热工序→粗轧工序→热卷箱工序→精轧工序→层流冷却工艺→卷取→缓慢冷却→酸洗工序→卷取包装。本发明450MPa级经济型高表面质量高扩孔钢具有成本低、性能优异的特点,能够满足汽车底盘及复杂冲压件用钢的需求。

899

899

0

0

本发明公开了一种旋转脱硫枪,尤其是公开了一种用于铁水预处理的旋转脱硫枪,属于冶金生产设备设计制造技术领域。提供一种能够有效的减少喷吹死角,提高脱硫反应面积,有效提高脱硫剂的脱硫效率的用于铁水预处理的旋转脱硫枪。所述的旋转脱硫枪包括脱硫剂喷射枪,所述的旋转脱硫枪还包括活动基架和固装在该活动基架上的旋转动力过渡系统,所述的脱硫喷射枪可拆卸的固装在所述旋动动力过渡系统的动力输出端上;所述的旋转脱硫枪通过所述的活动基架在外部驱动力的驱动下可自由移动。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!