全部

930

930

0

0

本发明公开的是一种焊接技术领域的一种用于修复冷轧平整支撑辊的堆焊方法,该方法包括以下步骤,首先去除轧辊表面的疲劳层和裂纹,然后预热到一定温度,再进行焊接,焊接时先焊打底层,再焊工作层,焊接完成后进行脱氢处理,最后再进行机加工打磨堆焊层。本发明的有益效果是:本发明采用普通的药芯焊丝、特定的堆焊方法和堆焊条件对失效后的轧辊进行处理,成本低,简单易行,采用本方法修复后的轧辊,冷轧平整支承辊辊面硬度在HS66.7~69.8之间,硬度均匀性为±HS1.55,硬度均匀性优于新辊,使用寿命与新辊相当,完全具备使用条件,实现了失效轧辊的重新利用,节省了成本,提升了该类冶金废弃物的经济化利用价值。

889

889

0

0

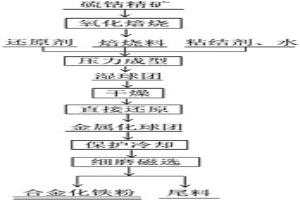

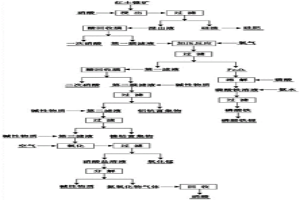

本发明属于火法冶金技术领域,特别涉及一种硫钴精矿的处理方法。步骤如下:(1)氧化焙烧;(2)压力成型;(3)干燥;(4)直接还原;(5)保护冷却;(6)磨矿磁选:最终得到合金化铁粉和炉渣。本发明方法提供了一种硫钴精矿综合利用新工艺技术,解决了湿法冶炼钴镍行业工艺过程复杂、能耗高、副产品多、污染大、效率低、钴镍回收率低等问题,具有工艺简单、周期短、效率高等优点,能高效的从硫钴精矿中分离出铁、钴、镍、铜、硫等有价资源,资源回收率可达95%以上,具有较高的经济效益。同时,所制得的合金化铁粉既可作为炼钢和铸铁的添加剂,也广泛用于制备磁性材料、高温合金等,磁选尾料可用于制备水泥、混凝土、地砖等建筑材料。

912

912

0

0

本发明涉及高钙含钒物料提钒的方法,属于钒冶金领域。本发明所解决的技术问题是提供了一种生产成本较低的从高钙含钒物料中提钒的方法。本发明方法包括如下步骤:a、高钙含钒物料酸浸还原:高钙含钒物料加水和硫酸至溶液的pH为1~2.5,加入还原剂,充分反应后进行液固分离,得到VOSO4溶液;b、a步骤固液分离后所得VOSO4溶液加入铵盐于pH值4~7条件下沉钒,经洗涤、煅烧即得五氧化二钒。本发明方法可以有效地将高钙含钒物料中的钒提取回收,该工艺成本低,工艺简单、可靠,钒的回收率高,能够满足工业大生产的需要。对于高钙低钒废渣,通过本发明方法,达到了“变废为宝”的效果。

899

899

0

0

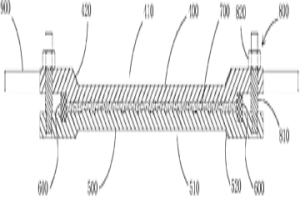

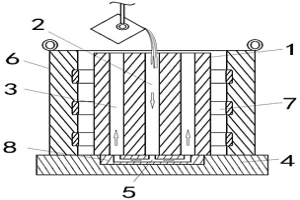

本发明公开了一种制造片状烧结体的等静压成型模具以及该模具的装配方法,通过该模具及装配方法能够得到高平整性的进行粉末冶金烧结前的片状坯体,从而提高片状烧结体的产品质量。该模具包括上模板和与该上模板平行相对设置的下模板,所述上模板与下模板之间通过一个环形的弹性密封垫圈支撑,该弹性密封垫圈沿着上模板的内成型面的周边以及下模板的内成型面的周边设置从而使弹性密封垫圈的内侧壁与上模板的内成型面、下模板的内成型面之间形成模具型腔,所述上模板和下模板通过沿模具边缘间隔布置的垂直导向机构相连并在防脱出预紧构件的作用下压住该弹性密封圈。

1054

1054

0

0

本发明属于湿法冶金、精细化工领域,具体涉及一种提纯氧化钪的方法。本发明所要解决的技术问题是提供一种提纯粗氧化钪的方法,包括以下步骤:粗氧化钪的预除杂、色谱层析分离除杂、沉钪及煅烧;所述色谱层析分离除杂为:调整粗氧化钪预除杂后所得液体的pH值为0.5~5,液体经过阳离子树脂色谱柱,流出液弃除;再采用硫酸和硫酸铵混合液淋洗阳离子树脂色谱柱,所得淋洗液即为第一次淋洗液;将第一次淋洗液再经过阴离子树脂色谱柱,即得第二次淋洗液;将第二次淋洗液沉钪、煅烧即得成品氧化钪。本发明方法操作简单、成本低,能够制备得到纯度为99.99%以上的氧化钪,且氧化钪的回收率在80%以上。

1108

1108

0

0

本发明公开了一种粒度仪测试塑料专用钛白粉粒度的方法,特别是一种涉及冶金化工领域的粒度仪测试塑料专用钛白粉粒度的方法。本发明的粒度仪测试塑料专用钛白粉粒度的方法,A、将钛白粉加入溶剂中配制成钛白粉溶液;B、向钛白粉溶液中加入分散剂;C、分散处理;D、取样检测,测定其粒度;控制钛白粉的浓度,在A步骤中加入钛白粉的量为0.1‑0.5g,溶剂的量为50mL。本申请通过对溶剂的选择,分散处理工艺的调整,获得良好的分散性能,得到利于测试的溶液,测试的结果接近于产品的真实粒径。

781

781

0

0

本发明涉及冶金领域,公开了一种冶炼含钛高炉渣的方法,该方法包括使用还原剂在熔池中还原含钛高炉渣中的二氧化钛,所述方法包括在熔池底部预先加入一部分还原剂,再将含钛高炉渣引入熔池并进行升温,待熔渣温度升高至冶炼温度时,往熔池中喷吹加入另一部分还原剂。采用该方法冶炼周期缩短,还原剂利用率高。

1189

1189

0

0

本发明公开了一种促进熔融含钛型炉渣碳化冶炼的还原剂加入方法,属于冶金技术领域,所述的一种促进熔融含钛型炉渣碳化冶炼的还原剂加入方法,包括如下步骤:步骤一、在上一炉次出料后且本炉次加料前,将本炉次所需总还原剂加入量的10%~40%的还原剂通过炉顶上料系统预先加入反应炉内;步骤二、向反应炉装入初始温度≥1280℃的熔融态含钛炉渣料,然后通电升温至冶炼温度后再补充加入本炉次所需的剩余还原剂。本发明通过预加部分还原剂能够为早期反应炉内熔池提供导电介质—C,可显著改善含钛炉渣导电性差的情况,进而可在冶炼早期提高熔池升温速度,解决了原来的升温慢的缺陷,缩短冶炼时间,降低能耗,因此还带来了意料不到的技术效果。

1052

1052

0

0

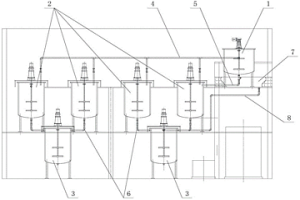

本发明公开的是钒湿法冶金技术领域的一种连续式沉钒生产装置,包括母液罐、子液罐和汇集罐,所述母液罐中上部的侧面设有溢流管与子液罐的顶部入口相连,母液罐的底部设有第一出料管与子液罐的侧面入口相连,所述子液罐的中部设有输液管与沉降槽相连,底部设有第二出料管与汇集罐相连,所述溢流管、第一出料管和第二出料管上均设有阀门。本发明通过在原有单罐式沉钒生产装置的基础上新增子液罐,母液罐中的含钒溶液在进行简单的初步沉淀后即可排入子液罐中进行进一步反应、沉淀,从而降低了母液罐的生产负荷,并且能够实现母液罐和子液罐的交替运行,实现连续式沉淀生产,有利于提高生产效率以及钒收率。

824

824

0

0

本发明公开了一种铝合金脱氧剂在DTLA钢种冶炼中的应用,属于冶金技术领域,所述铝合金脱氧剂,包括以下重量百分数的元素:Al 78%~81%和Fe 19%~22%,该铝合金脱氧剂的体积密度为3.10g/cm3,所述铝合金脱氧剂为圆柱形,直径为38~42mm,长度为50‑65mm,采用铝合金脱氧剂可以完全取代铝锭、铝粒、铝线以及40铝铁,与铝锭、铝粒相比,铝合金脱氧剂中铝含量为78%~81%,既可以提供适量的铝,又可以确保铝合金脱氧剂沉入钢渣,进入渣钢界面参与反应,收得率高;与40铝铁相比,不需要将废钢和40铝铁熔融混合,具有成本优势,且加入量减半,可减少钢包钢水温降;与铝线比较,可减少工序时间,实现较大数量加入,具有广泛推广的应用价值。

1121

1121

0

0

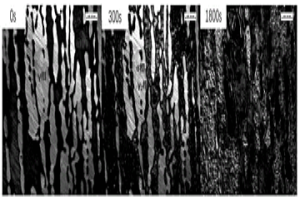

本发明属于钢铁冶金分析技术领域,具体涉及一种原位观察超级双相不锈钢相变的方法。目前在生产超级双相不锈钢的过程中,还没有通过直接观察得到σ相的方法,表征方法复杂,效率低的问题,本发明提供了一种原位观察超级双相不锈钢相变的方法,包括以下步骤:a、计算超级双相不锈钢σ相的析出温度范围;b、取超级双相不锈钢试样,研磨抛光,洗净、吹干;c、采用超高温激光共聚焦显微镜上进行观察σ相析出情况;d、保温结束,采用氦气快速冷却至室温,利用扫描电镜EDS功能确定析出相。本发明为降低超级双相不锈钢中σ相提供了最直观的依据,操作简单直观,具有重要的意义。

883

883

0

0

本发明属于钒的冶金技术领域,具体涉及热态钒渣直接钙化提钒的方法。本发明所要解决的技术问题是提供一种钒回收率高、吨钒成本低的热态钒渣直接钙化提钒的方法。该方法包括如下步骤:a、将转炉提钒的热态钒渣加入冶炼炉内,以氧气或空气中的至少一种为载体通过喷吹的方式将钙质添加剂加入至热态钒渣中,得到含钙热态钒渣;b、对含钙热态钒渣进行顶吹氧化,得到钒渣熟料;c、将钒渣熟料破碎,研磨后浸出,除杂,沉淀,煅烧得V2O5。本发明方法提高了钒的回收率,同时具有燃料消耗低,吨钒成本低的优点,具有广阔的应用前景。

1009

1009

0

0

本发明涉及含V、Ce、La、Mn的锌铝镁合金镀层钢材及其制备方法,属于钢铁冶金生产技术领域。本发明提供了含V、Ce、La、Mn的锌铝镁合金镀层钢材,镀层的化学成分按质量百分比计为:铝0.5~5%,镁0.5~3.0%,钒0.05~1%,铈0.01~0.50%,镧0.01%~0.30%,Mn0.025%~1.0%,其余为锌及不可避免的杂质;其中Al/Mg为1.0~1.5,钒+铈+镧总量为0.03~1.0%。本发明提供的锌铝镁合金镀层钢材不仅满足了用户对于钢材高耐蚀性的要求,也可满足用户优异的冲压成形性或高强钢的要求,尤其适用于家电和汽车领域,具有良好的推广应用前景。

830

830

0

0

本发明涉及化工冶金技术领域,公开了一种利用钒铁细粉制备四氯化钒的方法。该方法包括:(1)将钒铁细粉与石油焦平铺于坩埚中,钒铁细粉与石油焦的质量比为1:4~10;(2)将刚玉坩埚置于石英反应器内,然后将石英反应器置于加热炉,通入氯气与氮气进行氯化反应,将气体产物进行冷凝、离心分离,得到粗四氯化钒;(3)将粗四氯化钒产品置于聚四氟蒸馏‑冷凝装置中并加入蒸馏水,搅拌反应;(4)在130~140℃进行一次蒸馏,冷凝产物的质量为粗四氯化钒产品质量的5~10%时,在150~160℃进行二次蒸馏,冷凝产物的质量为粗四氯化钒产品质量50~75%时,冷凝产物即为四氯化钒产品。该方法简单、除杂效率高,产品纯度高。

762

762

0

0

本发明涉及一种利用高铝预熔渣采用拜耳法生产氧化铝的制备方法,属于冶金固体废弃资源综合利用领域。该氧化铝生产方法是以高铝预熔渣为辅料配加铝土矿主原料,采用拜耳法生产工艺流程进行氧化铝生产。本发明可有效的利用高铝预熔渣,同时降低工业氧化铝的生产成本,其中铝土矿中的氧化铝相对溶出率可达95%以上,本发明有效的利用了废弃二次资源高铝预熔渣,实现了该废渣的零排放,同时具有较好的产业化前景。

1271

1271

0

0

本发明涉及粉末冶金成型技术领域,具体涉及耐磨钛基轴瓦的制造方法。本发明要解决的技术问题是现有方法存在硬化层易剥离、粒子分布不均匀、工艺复杂、成本高。本发明解决上述技术问题的方案是提供一种工艺简单、操作方便的耐磨钛基轴瓦的制备方法,包括以下步骤:a.将钛粉和耐磨材料颗粒混合均匀,得到混合粉末;b.将步骤a得到的混合粉末压制成型,得到圆筒粉末压坯;c.将得到的圆筒粉末压坯烧结,可得到圆筒烧结体;d.将圆筒烧结体经车床加工至所需规格、打磨后,再线切割对剖开,便可得到耐磨钛基轴瓦。本发明提供的方法对于扩大钛合金的应用和改善钛合金的耐磨性具有重要意义。

1223

1223

0

0

本发明属于冶金领域,具体涉及高硬度高韧性耐磨钢及其生产方法。本发明提供一种高硬度高韧性耐磨钢,其成分按重量百分比计为:C:0.37~0.42%,Cr:1.50~2.00%,Mn:2.00~2.40%,Si:0.80~1.20%,Ti:0.02~0.06%,B:0.002~0.004%,V:0.03~0.05%,RE:0.10~0.15%,Al≤0.06%,P≤0.030%,S≤0.030%,余量为Fe和不可避免的杂质组成。本发明所得耐磨钢具有良好的冲击韧性和较高的硬度,抗拉强度бb≥1700Mpa,硬度HRC≥52,冲击韧性аKu≥60J/cm2。本发明生产的高硬度高韧性耐磨钢混凝土泵车耐磨弯管通过现场使用,寿命达3.5万方以上,较现有的耐磨弯管的性能和寿命有显著提高。

919

919

0

0

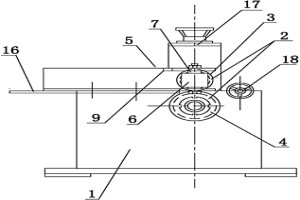

本发明公开了一种用于外护角圈的生产修复装置,属于冶金产品包装生产设备技术领域。提供一种能提高外护角圈成型率的用于外护角圈的生产修复装置。所述外护角圈生产修复装置包括机架和齿形轧辊组,所述齿形轧辊组由相互配合的上齿形轧辊和位于所述上齿形轧辊正上方的下齿形轧辊构成,还包括可以调节所述外护角圈的坯料输入角度的滚轮导位机构,在所述滚轮导位机构上布置有导位滚轮,所述滚轮导位机构通过支撑所述导位滚轮的销轴安装在所述的机架上,支撑所述导位滚轮的销轴的轴向中心线位于所述上齿形轧辊的轴向中心线和下齿形轧辊的轴向中心线构成的垂直面内,并且生产修复过程中的所述外护角圈的周向外边缘通过所述导位滚轮的轴向外表面导位。

776

776

0

0

本发明涉及铁水脱硫渣的隔断剂及其制备方法和用途,属于冶金领域。本发明所解决的技术问题是提供了一种铁水脱硫渣的隔断剂,该隔断剂可以防止脱硫渣与渣罐粘连在一起。本发明铁水脱硫渣的隔断剂由下述重量配比的组分组成:SiO210~20份,Al2O31~5份,Fe2O310~50份,MgO?10~30份,CaO?20~50份。采用本发明隔断剂可以大幅减少脱硫渣粉尘带来的污染,降低了脱硫渣处理难度,有效缓解渣场的运营压力,同时还使返回处理的超大脱硫渣块的数量迅速减少,保证了炼钢生产的顺利进行。

1190

1190

0

0

一种冶金产品——铸造用含镍生铁,含有下列特征化学成分:C3.3~4.5%,Si1.5~3.0%,Mn0.3~1.0%,Ni0.5~2.0%,Cr<1.0%,Cu<1.0%,S<0.1%,P<0.25%,余为Fe及总量<0.2%的微量元素。本发明还提供了铸造用含镍生铁的三种制法。

989

989

0

0

本发明公开了一种真空法生产25CrMnB钢的方法,属于钢铁冶金领域。所要解决的技术问题是提供一种使小规格连铸机能够顺利浇铸的生产25CrMnB钢的方法,包括:a、转炉冶炼;b、出钢时加入电石使钢液氧活度在0.0025%以下、加入铬铁使铬含量在0.30~0.60%;c、精炼加热前每吨钢水加入电石3.5~4.5kg,加热过程中每吨钢水加入金属铝0.15~0.45kg;d、真空循环处理中加入铝使铝含量在0.011~0.016%,再加入钛铁使钛含量在0.02~0.06%,加入硼铁使硼含量在0.0005~0.003%;e、连铸。本发明方法不仅能够适用于大规格的连铸机,而且能使小规格连铸机顺利浇铸。

1122

1122

0

0

本发明涉及由钒渣提取五氧化二钒的方法,属于钒冶金领域。本发明所解决的技术问题是提供了一种环境污染更小的由钒渣提取五氧化二钒的方法。本发明由钒渣提取五氧化二钒的方法包括如下步骤:a、钒渣破碎,除去金属铁,得到精钒渣;b、精钒渣于800~1000℃焙烧,得到熟料;c、熟料加入碱液中浸取,趁热过滤,得到含钒溶液和尾渣;d、含钒溶液进行除杂处理,除杂后的含钒溶液降温至35℃以下,结晶,过滤,得到Na3VO4·5~12H2O晶体和其过滤母液;e、Na3VO4·5~12H2O晶体加水溶解,采用酸性铵盐沉淀法处理,得到多钒酸铵或偏钒酸铵,多钒酸铵或偏钒酸铵进行脱水、脱氨、熔化处理,得到五氧化二钒产品。

1172

1172

0

0

本发明公开了一种分散进料系统,尤其是公开了一种用于钛精矿干燥的分散进料系统,属于冶金原料生产设备设计制造技术领域。提供一种能有效改变钛精矿进料形态及下料方向,减缓钛精矿板结,提高钛精矿干燥效率的用于钛精矿干燥的分散进料系统。所述的的分散进料系统包括回转窑窑头座,所述的分散进料系统包括下料管和分散给料组件,下料管穿入回转窑窑头座内的输出末端与布置在回转窑窑头座内的分散给料组件连接;通过下料管进入回转窑窑头座内的钛精矿在分散给料组件的配合下由束状变成分散状,并从烟气主管上方输送至回转窑窑腔中。

987

987

0

0

本发明属于钢铁冶金技术领域,具体涉及660MPa级高耐蚀耐候钢及其制备方法。本发明所要解决的技术问题在于提供具有良好耐腐蚀作用的高耐蚀耐候钢。其化学成分为:C≤0.12%,Si:2.20~3.00%,Mn≤1.50%,P:0.060~0.150%,S≤0.015%,Cr:2.90~3.70%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明高耐蚀耐候钢耐大气腐蚀性指数I达到14.10~15.51,显著高于6.0,实现了产品优良的耐大气腐蚀性能,可在炎热潮湿地区裸露使用,广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

724

724

0

0

本发明涉及钒冶金及钒提纯技术领域,具体涉及一种被污染钒溶液的纯化方法,主要用于对被污染钒溶液进行纯化,所述污染钒溶液中含有固体杂质、非钒金属离子杂质以及有机杂质,该纯化方法具体包括以下步骤:S1:通过过滤法去除被污染钒溶液的固体杂质,得过滤液;S2:采用吸附法对过滤液进行吸附处理;S3:去除经过吸附处理后的过滤液中的有机杂质,以获得纯化后的钒溶液。本发明方法可对被污染钒溶液的进行有效地纯化,以提高和延长钒电池的使用寿命。

1099

1099

0

0

本发明属于冶金技术领域,具体涉及一种高洁净钢生产过程引流砂填充方法。本发明方法在流钢通道内依次填充铁珠、中空锆质引流砂、实心锆质引流砂。填充的铁珠高度为h1,中空锆质引流砂高度为h2,实心锆质引流砂高度为h3,所述h3包括实心锆质引流砂高出流钢通道碗口部位的高度H0,所述h1=H+H0‑h3‑h2,H为流钢通道高度。本发明方法在保证开浇率的情况下,采用不同粒度与中空引流砂进行填充,提高了进入中包钢水的引流砂上浮去除率,采用铁珠替代部分填充引流砂,减少了进入中包钢水的引流砂数量,降低对钢水洁净度影响。

1117

1117

0

0

本发明涉及冶金熔炼成形技术领域,具体涉及一种高效浇注锭模结构,其包括:模体,所述模体设有第一锭模和第二锭模,所述第一锭模及所述第二锭模分别纵向贯穿所述模体;底板,所述底板设置在所述模体底部,并且所述底板顶部对应各个所述第一锭模与所述第二锭模之间设有连通通道;耐火外层,所述耐火外层设置在所述模体及所述底板外部,并且所述耐火外层设有辅助加热;其浇注工艺为:在辅助加热的配合下,将液态金属采用上注方式对第一锭模浇注,液态金属通过所述底板的连通通道进入各个所述第二锭模,并呈下注方式完成各个所述第二锭模的浇注;本发明通过对锭模的重新定义,实现了真空腔室环境下的浇注及凝固的解决方案。

1158

1158

0

0

本发明公开了一种红土镍矿资源高值综合利用的方法,该方法红土镍矿资源高值综合利用的方法,所述方法包括:S1:将红土镍矿与硝酸混合制浆,浸出、过滤,得到浸出液和硅渣;S2:将所述浸出液通过酸回收膜系统,得到一次硝酸和第一膜滤液,将所述一次硝酸返回步骤S1的所述浸出过程。本发明的方法处理红土镍矿的适用范围广,浸出温度低,设备安全性好;(2)通过一次或多次膜法与高温分解的组合方式回收硝酸,回收能耗低,低碳环保。本发明适用于冶金领域。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!