全部

1040

1040

0

0

本发明属于钒的湿法冶金技术领域,具体涉及焙烧熟料机械活化浸出制备低钠钒比浸出液的方法。本发明所要解决的技术问题是提供一种低钠钒比浸出液的制备方法。本发明提供的焙烧熟料机械活化浸出制备低钠钒比浸出液的方法包括如下步骤:a、将钒渣与钙盐混匀焙烧,得到焙烧熟料b、向焙烧熟料中加水和含钠碳酸盐进行机械活化浸出,含钠碳酸盐的用量以Na计,Na/V的摩尔比为1.0~1.5,固液分离得到浸出液。固液分离得到浸出液。采用本发明方法获得了低钠钒比的浸出液,便于提高后续工序偏钒酸铵的沉钒率,为打通钒渣钙化焙烧‑碳酸化浸出新工艺提供了支撑。

967

967

0

0

本发明涉及高洁净度高钛低碳钢的生产方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是钛含量较高时钢质变差,洁净度低,最终生产出的产品品质低。本发明提供高洁净度高钛低碳钢的生产方法,按照转炉‑RH‑吹氩‑板坯连铸工艺流程生产,转炉终点控制,转炉出钢、RH分步对钢水进行脱氧合金化,转炉出钢过程向钢包内加入高钛低碳钢精炼渣造渣并控制钢包渣成分,浇注过程采用保护渣,以质量分数计钢中钛含量0.15‑0.8%。本发明可实现高钛低碳钢的顺利浇注,且钢包渣、中包覆盖剂以及保护渣等辅料具有良好的吸收非金属夹杂物的能力,且在吸收大量夹杂物后性能仍能保持稳定,钢水洁净度较高,浇注出的铸坯品质好。

705

705

0

0

本发明属于冶金技术领域,具体涉及一种提高半钢炼钢转炉煤气中CO含量的方法。针对现有半钢炼钢转炉煤气CO含量低、热值低的问题,本发明提供了一种提高半钢炼钢转炉煤气中CO含量的方法,包括以下步骤:a、钢铁冶炼时铁水入炉;入炉铁水温度为1280~1330℃;b、兑入铁水后,吹氧的同时向炉内加入活性石灰,高镁石灰及酸性复合造渣剂,氧枪喷头距熔池金属液面基本枪位1.4~2m,吹炼枪位1.4m~1.8m,开吹枪位2m,拉碳枪位1.4m;吹氧同时底吹气体;c、控制终点炉渣碱度为3~4,吹氧进度为0~40%时,氧枪供氧强度为2.5~3.5m3/t·min,吹氧进度为40%至吹炼结束,氧枪供氧强度为3.5~4.5m3/t·min。本发明将转炉煤气中的CO由40%提高至60%,提高了热值,有利于转炉终点煤气回收。

970

970

0

0

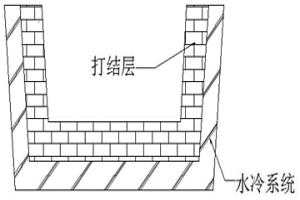

本发明涉及高品质FeV50合金的生产方法,属于冶金技术领域。本发明解决的技术问题是现有直筒炉冶炼FeV50合金成分均匀性较差、钒冶炼收率不高、产品易砂化等问题。本发明提供高品质FeV50的生产方法,主要包括电铝热冶炼、浇铸、冷却的步骤,具体为将冶炼到符合要求的FeV50合金液出炉浇铸到锭模中,14~16min后开启水冷系统,110~130min后关闭水冷系统,20~24h后拆炉得到高品质FeV50合金。本发明制备得到高品质FeV50满足FeV50合金的A级品要求,且偏析程度小,无砂化现象,钒收率稳定在96%以上,应用前景广阔。

807

807

0

0

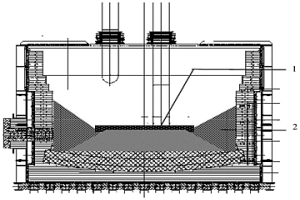

本发明公开了一种烘炉方法,尤其是公开了一种用于含钛高炉渣提钛电炉的烘炉方法,属于冶金生产设备维修维护工艺技术领域。提供一种烘炉质量好,可以有效的减少甚至避免烘炉过程中炉衬剥落的用于含钛高炉渣提钛电炉的烘炉方法。所述的烘炉方法所述的烘炉方法先分别在炉底和炉壁内侧铺设烘烤料和炉衬保护料,然后再在烘烤料上设置引弧圆钢,最后放入电炉的三相电极与引弧圆钢导通起弧送电,通过电弧热将烘烤料熔化,并通过烘烤料的传导热对新砌炉衬逐步升温,完成对含钛高炉渣提钛电炉炉衬的脱水、结晶以及均热。

1058

1058

0

0

本发明属于冶金领域,具体涉及以钒铁合金为原料制备金属钒的方法。本发明所要解决的技术问题是提供一种钒铁合金制备金属钒的方法,包括以下步骤:将钒铁合金和无机酸混合反应,反应结束后,体系中剩余固体即为金属钒。本发明方法采用酸溶钒铁合金的方式制备金属钒,具有工艺流程短、设备要求低等特点。本发明方法不仅能够制备得到纯度高的金属钒粉,还能够对金属钒粉表观形貌进行适度控制。

1104

1104

0

0

本发明属于粉末冶金技术领域,具体涉及一种掺钾金属钨板,其原料包括如下质量百分比的组分:K2SiO31~2%,Al(NO)30.1~0.2%,氧化钨97.8~98.9%,其制备方法,包括以下步骤:按重量配比将K2SiO3和Al(NO)3溶液掺入装有氧化钨的容器中,经混合、干燥、还原、酸洗、干燥、压制、烧结,即得。本发明所制备的掺钾钨板可轧制到0.2mm薄片,轧制后的钨板具有较好的高温抗变形性和常温抗弯折性,同时具有较高的高温再结晶温度;因此采用本掺钾钨板所制备出的产品的性能都将优于纯钨板所制备的产品。

719

719

0

0

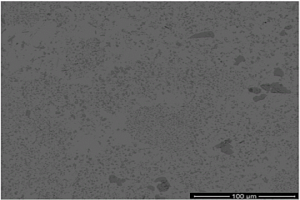

本发明公开了一种喷油嘴表面熔覆涂层的制备方法,喷油嘴基体材料为TiAl合金,熔覆材料为Ni60B合金粉末,采用预置涂层法和激光熔覆工艺形成冶金结合涂层。本发明熔覆涂层的制备方法,通过激光熔覆处理在喷油嘴基体表面形成Ni60B的涂层,涂层与基体结合良好,涂层密度和组织均匀,显著提高了合金的抗腐蚀性和耐磨性能。

804

804

0

0

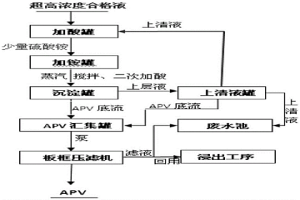

本发明属于冶金化工技术领域,具体涉及一种低成本高效沉钒方法。本发明方法包括以下步骤:a、取钒浸液,加入硫酸;b、向a步骤加酸处理后的钒浸液中加入硫酸铵;c、将b步骤加入硫酸铵后的溶液,通入蒸汽,调节溶液pH值为1.8~2.5,搅拌均匀后静置分层,分离,得到上清液和沉淀;d、将c步骤得到的上清液部分返回到钒浸液中,代替硫酸和部分硫酸铵。本发明新沉钒工艺为企业带来显著经济效益,具有吨钒废水产生量少,耗酸量少,耗铵量少,可进行超高合格液浓度沉淀作业,成本低等优点,另外劳动强度低,作业环境好,具有较大的社会效益和经济效益。

994

994

0

0

本发明属于冶金领域,具体涉及倾翻炉电铝热法制备钒铁的方法。本发明的目的在于提供一种利用大型倾翻炉电铝热法生产钒铁的方法,包括以下操作:将满足生产要求的原料氧化钒、铝、铁、石灰混匀后加入到可倾翻式电弧炉中,采用多期冶炼和阶梯配铝相结合的方法,当渣中钒含量降至一定水平后除去大部分渣,之后进行多期加料和出渣的反复操作,最后一期冶炼时渣铁同出,浇铸到锭模中,冷却后即可得到钒铁合金。本发明提供的倾翻炉电铝热法制备钒铁的方法,操作方便,节约铝耗,经济效益明显,同时提高了钒铁的冶炼收率,且得到的钒铁产品铝含量较低。

991

991

0

0

本发明涉及钢铁冶金领域,尤其是一种可以根据实际需要灵活调节电炉冶炼碳化渣溢渣状态,从而提高熔渣的碳化反应程度以及生产效率的控制电炉冶炼碳化渣溢渣的方法,当熔渣因泡沫化持续上涨的时候,通过调节电极插入深度从而降低电极与熔渣的接触面积,并最终实现减少功率输入实现溢渣控制。在实际使用时,当出现了熔渣因泡沫化持续上涨的时候,既可以便捷有效的通过调节电极插入深度从而降低电极与熔渣的接触面积,从而对反应的强度进行灵活的控制,并最终实现减少功率输入实现溢渣控制。在实际使用时,本发明十分的便捷有效,尤其适用于电炉冶炼碳化渣溢渣的控制之中。 1

1143

1143

0

0

本发明公开了一种超大断面重轨钢坯壳质量控制方法,特别是一种涉及钢铁冶金领域的超大断面重轨钢坯壳质量控制方法。本发明的超大断面重轨钢坯壳质量控制方法,结晶器采用内壁形状为抛物线型锥度曲线的管式结晶器,管式结晶器冷却水管路设置有两个冷却水进口和两个冷却水出口,结晶器采用浸入式水口,浸入式水口采用双侧孔,且侧孔向下倾谢15°,水口插入水中的深度在100mm至120mm,电磁搅拌电流强度控制范围为300A至400A,搅拌电流频率为2.4Hz。采用本申请的超大断面重轨钢坯壳质量控制方法生产的超大断面(320mm*410mm)重轨钢铸坯坯壳质量良好,坯壳厚度沿轴向均匀分布,铸坯其他质量得到有效控制,铸坯中心区域等轴晶区对称性较好,低倍质量指标控制较优。

749

749

0

0

本发明公开了一种重轨钢硫化物夹杂物的变性方法,属于钢铁冶金技术领域。本发明解决的技术问题是提供一种重轨钢硫化物夹杂物的变性方法。重轨钢硫化物夹杂物的变性方法,该方法包括铁水预处理、转炉冶炼、LF精炼、RH精炼、连铸、热连轧、轧后控冷的步骤;所述LF精炼中,进行精准脱硫,控制钢水S含量为0.002%~0.020%,控制钢水a[O]≤0.0015%;所述RH精炼中,加入TiO2,控制TiO2的加入量为钢水重量的0.0100%~0.0200%。本发明方法通过对钢水S含量、a[O]和TiO2加入量的控制,采用TiO2对重轨钢MnS夹杂物进行变性,使硫化物夹杂物弹性模量平均值达到30~50Gpa,降低了硫化物夹杂物评级,使重轨钢夹杂物评级≤1.5级评级比例提高到80%~100%,显著提高了重轨钢质量。

1047

1047

0

0

本发明属于化工冶金领域,具体涉及一种TiCl4精制尾渣铵浸制备高纯氧化钒的方法。针对现有采用钒渣或石煤为原料制备高纯氧化钒的方法流程长,成本高的技术问题,本发明提供一种TiCl4精制尾渣铵浸制备高纯氧化钒的方法,先将TiCl4精制尾渣进行脱氯焙烧,再使用铵浸得到低杂质含量的含钒浸出液,再进行除杂后得到净化液,再沉淀偏钒酸铵,最后经过干燥、煅烧得到纯度>99.9%的五氧化二钒,其他杂质含量<0.005%。本发明具有工艺流程短、生产效率高、成本低、操作简便,可用于大规模工业生产等优点。

841

841

0

0

本发明提供一种钢液导流滤渣器、钢液净化装置以及钢液净化方法,涉及冶金工程领域。钢液导流滤渣器包括导流盘、导流管和滤渣环。钢液净化装置,包括上述的钢液导流滤渣器。钢液净化方法包括:设置具有吹气孔的第一炉体,向所述第一炉体内注入钢液,将上述的钢液导流滤渣器设置于第一炉体内,保持导流管腔和导流盘腔均与第一炉体的内腔连通。在0.1MPa的绝对压力下,通过吹气孔向第一炉体内部吹入氮气并带动钢液循环。在0.1~0.15MPa的绝对压力下,通过吹气孔向第一炉体内部吹入氮气并带动钢液循环,再在50~100Pa的绝对压力下,通过吹气孔向第一炉体内部吹入氮气并带动钢液循环。较好地除去钢液中的钢渣。

1092

1092

0

0

本发明属于冶金技术领域,具体涉及一种碳素结构钢及其冶炼方法。为了有效利用攀钢冶炼半钢后钢水中残留的V、Ti、Cr、Ni,降低炼钢成本,本发明提供一种碳素结构钢及其冶炼方法,钢成分为:按重量百分比计,C:0.13~0.20%,Si:0.10~0.15%,Mn:0.10~0.15%,P:0~0.035%,S:0~0.035%,V:0.005~0.015%,Ti:0.003~0.008%,Cr:0.01~0.03%,Ni:0.02~0.04%,余量为Fe和不可避免的杂质。该方法能利用攀钢冶炼半钢后钢水中残存的V、Ti、Cr、Ni生产出具有攀钢特色的钒、钛微合金化低压管网用钢,有效的将Mn、Si添加量降低了50%以上,从而降低了炼钢成本,所炼钢能满足低压管网用钢的性能要求。

845

845

0

0

一种新型无填料、无风机的强制通风冷却塔。塔体内设喷雾推进雾化装置以及由喷气锥、扩散管和二次进风道构成的二次风引射器,或者采用塔体四周增设横向二次进风管以形成纵横分离喷雾的二次风引射吸入结构,利用该推进雾化装置使热水雾化并抽吸冷风增热增湿后,又利用湿热气流富余能量抽吸二次冷风,增大气水比,达到更佳的降温效果,且具有水压低、能耗低、噪音小、冷效稳定、结构简单、造价低、维修量少、重量轻等。是一种高效节能设备,可广泛用于电力、冶金、石化、纺织、轻工、医药、制冷、空调等部门。

1148

1148

0

0

本发明公开了一种干式粒化高炉炉渣后的流化热交换装置,属冶金领域中的余热利用装置,包括流化床本体、余热烟气收集单元以及布风回料单元,所述的布风回料单元置于流化床本体的下部,余热烟气收集单元置于流化床本体的上部,余热烟气收集单元用于收集热交换得到的余热烟气并将其输出;所述的流化床本体的内部还设置有用于打散渣粒的多层过流板,且流化床本体的任意一侧设置有给料口,且给料口设置在多层过流板的上方;本发明所提供的一种干式粒化高炉炉渣后的流化热交换装置结构简单,适用于各种类型的高炉炉渣换热冷却,并尤其适于作为高炉炉渣连续干法处理余热连续利用系统中的换热装置使用,应用范围广阔。

1056

1056

0

0

本发明公开了一种高纯度炭黑的生产方法,其主要步骤包括将普通炭黑加入密闭的加热装置并抽真空、再通入含有氯元素的纯化剂,升温至900~3500℃、保温至少5分钟、再向加热装置中通入惰性气体,并公开上述方法制得的炭黑,本发明生产的高纯度炭黑,其水分含量很低,灰份含量在100ppm以下,45μm筛余物可达到20ppm以下;金属杂质含量极低,特别是Fe含量在50ppm以下;既可满足能源领域电池的需要,同时也可用于食品、冶金制品,提高我国相关产品的技术经济含量和竞争实力,具有重大的经济价值和社会效益。

1006

1006

0

0

本发明公开的一种利用钒钛磁铁矿碳热原位反应烧结制备铁基摩擦材料的方法是先将钒钛磁铁精矿粉和还原剂石墨粉球磨混合均匀后进行真空碳热预还原,然后再与铁粉、润滑剂石墨粉、铜粉、锡粉、铅粉、稀土硅铁合金粉和硬脂酸锌粉进行二次球磨,混合均匀后经冷压制制成压坯,并将压坯置于真空烧结炉中进行烧结。由于本发明采用的是真空预还原+冷压+真空无压烧结的技术方案,因而可在不具备热压烧结条件下,用天然钒钛磁铁精矿粉制备出了铁基摩擦材料,填补了在没有热压烧结条件下利用真空碳热原位反应烧结法来制备铁基摩擦材料的空白,不仅使获得的材料具有原位合成和粉末冶金烧结的优点,且致密度更高,同时可大大节约设备的投资成本。

937

937

0

0

本发明属于钢铁冶金技术领域,具体涉及一种高强韧性无缝钢管及其制备方法。本发明所解决的技术问题是提供一种高强韧性无缝钢管及其制备方法,所述无缝钢管的化学成分按重量百分比计为:C:0.15~0.20%、Si:0.20~0.50%、Mn:1.10~1.50%、P≤0.025%、S≤0.015%、Cr:0.40~1.20%、Mo:0.30~1.00%等;该高强韧性无缝钢管制备方法包括以下步骤:连铸圆坯冶炼炼、管坯轧制、热处理。本发明的高强韧性无缝钢管化学成分中含有Cr、Ni、Mo、Nb合金元素,并进行微钛处理,提高钢管焊接性能,同时制定合理的冶炼、轧制和热处理工艺,得到屈服强度≥1000MPa,抗拉强度≥1100MPa,延伸率≥15%,-20℃纵向冲击功≥120J、-40℃纵向冲击功≥75J的高强韧性无缝钢管。

1196

1196

0

0

本发明属于冶金固废资源综合利用技术领域,具体公开了一种能够有效脱除提钒尾渣中磷和硫,并且可降低生产成本的预处理方法。该方法采用特定pH值的稀硫酸溶液与适当量的高磷高硫提钒尾渣混合,进行浸出脱磷,并有效控制浸出时间,能使得脱磷率达到80%以上,确保渣中磷含量从0.25%以上降低到0.05%以下,达到良好的脱硫效果;通过配制特定的浆体,并经过两次浮选脱硫,可使得脱硫效率达到95%以上,确保富铁料中的硫从4.6%以上降低到0.3%以下,铁含量从27%提高到35%,同时钒、锰也在富铁料中得到有效富集。

1134

1134

0

0

本发明公开了一种难变形镍基粉末高温合金冷轧管材的制备方法。它包括下述步骤:S1、将经粉末冶金压铸制备的镍基高温合金棒坯进行抛光,然后根据要需要的成品管长度要求切割,并在切割后的镍基高温合金棒坯上打定心眼,得到镍基高温合金压铸棒;S2、深孔钻;S3、固溶热处理;S4、荒管碱酸洗清除氧化皮;S5、冷轧;S6、去油脱脂;S7、中间管固溶热处理;S8、矫直,将固溶热处理后的中间管进行矫直处理,得到成品管;S9、成品管内外表面磨抛处理;S10、成品管冷轧;S11、成品管固溶热处理。本发明可获得一种高尺寸精度、高表面质量和良好综合机械性能的无缝精密冷轧合金管。

835

835

0

0

本发明属于湿法冶金技术领域,提供了一种富钛料的生产方法。该生产方法采用盐酸浸取液多级浸取钛铁物料,最优一级浸出液固比为:一级浸出得到一级浸出母液中的含杂质金属量等于钛铁物料在整个浸出过程中杂质金属的浸出总量;并将一级浸出的母液全部直接进入焚烧,二级及二级以后的浸出母液和滤饼的洗涤液用于HCl气体的吸附液。该生产方法可提高盐酸的利用率,减少浸出母液焚烧量,降低工艺能耗;可采用提高二级浸出母液中剩余盐酸浓度,从而达到提高产品质量的目的,同时可不增加母液的焚烧量;降低了生产高品质人造金红石和钛黄粉的生产成本,具有良好的工业应用前景。

719

719

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种从钒酸钠溶液中回收钒与钠的方法。本发明所要解决的技术问题是提供一种从钒酸钠溶液中回收钒与钠的方法,包括以下步骤:a、向钒酸钠溶液中添加铵盐,反应后固液分离得到固体和液体;b、固体经煅烧得到五氧化二钒;分解液体中的铵盐,得到脱氨溶液,通入CO2调节pH为7.8~8.5,固液分离得到碳酸氢钠。本发明方法能够提高钒回收率,同时回收钠盐,避免固废硫酸钠产生。

955

955

0

0

本发明属于冶金技术领域,具体是一种高洁净钢IF钢连铸过程中间包覆盖剂及其加入方法。初始覆盖剂包括(wt%):CaO:40.0~50.0,BaO:10.0~12.0,MgO:11.0~15.0,SiO2:2~4,Al2O3:20.0~24.0,Li2CO3:1.0~3.0,CaF2:0.8~1.2,FeO+MnO<1等;改质覆盖剂包括(wt%):CaO:62~72,BaO:6~10,MgO:6~10,SiO2:1~3,Al2O3:5~9,Li2CO3:3~5,CaF2:1.8~2.2,FeO+MnO<1等;本发明通过在浇铸初期加入初始覆盖剂,浇铸中期加入改质覆盖剂,改善IF钢生产过程钢水纯净度。

867

867

0

0

本发明属于镁冶金领域,具体涉及精炼镁用电解质及精炼方法。本发明所要解决的技术问题是提供精炼镁用电解质及采用其精炼镁的方法,该电解质包括以下组分:CaCl2、MgCl2、氟化物、MgO、NaCl和KCl。然后将精炼镁用电解质与液镁混合精炼即可。本发明精炼镁用电解质用于精炼镁,具有精镁收率高、精镁质量好的优点。

1058

1058

0

0

本发明公开了一种工艺方法,尤其是公开了一种用含钛高炉渣还原碳化制取TiC晶粒的工艺方法,属于冶金尾渣再利用生产工艺技术领域。提供一种能有效的提高TiC晶粒团聚体的粒径的用含钛高炉渣还原碳化制取TiC晶粒的工艺方法。所述的工艺方法包括以下步骤,先烧制密度与含钛高炉渣熔液密度相适应的球形含铁焦炭颗粒,然后将球形含铁焦炭颗粒与含钛高炉渣熔液混均高温碳化即制得径直为220~280μm的Fe‑TiC结合体,其中,TiC晶粒的平均径向长度在20~30μm之间。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!