全部

1162

1162

0

0

本发明涉及热轧双相钢的酸洗方法,属冶金领域。本发明提供一种热轧双相钢的连续酸洗方法,步骤依次包括:热轧原料开卷、激光焊接、拉矫机组破磷、紊流酸洗、漂洗和在线平整,其中,紊流酸洗工序中采用单酸环境酸洗,酸洗温度为55~85℃,至少分三段进行酸洗,并且控制各段酸洗条件为:第一段酸洗过程中,酸洗槽中Fe2+浓度≤150g/l,所述单酸的浓度为50~120g/l;第二段酸洗过程中,酸洗槽中Fe2+浓度≤120g/l,所述单酸的浓度60~160g/l;第三段酸洗过程中,酸洗槽中Fe2+浓度≤80g/l,所述单酸的浓度80~200g/l。该工艺步骤简单易行,酸液可循环再生,具有一定的环保性,且具有连续化大生产、酸洗效率高、酸洗成本低的特点。

1189

1189

0

0

本发明涉及一种大口径钛无缝管的生产方法,属于冶金技术领域。本发明包括步骤:A、真空熔炼得到圆铸锭,外径不小于400mm;B、对圆铸锭外表面进行机加工扒皮;C、电炉加热圆铸锭,加热温度设为相变点以上5℃~50℃;D、穿孔或水压冲孔,得到毛管;E、对毛管内镗外车,得到光洁的内外表面;F、采用电炉或工频感应加热毛管,加热温度设为相变点以下5℃~50℃;G、皮尔格周期轧机热轧;H、定径机定径;I、退火。本发明生产的钛无缝管具有成材率高、工序少、低成本等优点,因此,本发明为大口径钛无缝管的生产提供了一种新的选择,具有广阔的应用前景。

930

930

0

0

本发明公开了一种基于微波和压力场联合溶浸锂辉石的方法,属于化工冶金中锂辉石提取锂盐生产技术领域。包括步骤为:1)磨矿,2)外场辐照晶型转化,3)加压浸出,4)分离提纯。本技术方案通过采用锂辉石微波辐照,拓宽晶型转化温度范围;然后对辐照后的锂辉石直接硫酸浸出工艺,并在加温加压的条件下,将锂等有价金属溶浸为硫酸锂,再进入分离提纯及溶液回收,得到终产物即锂盐,进而拓宽了复杂锂辉石原料的应用范围;本技术方案具有流程短,节能减排,衔接现行工艺佳等优点。 1

1035

1035

0

0

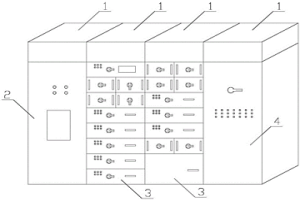

本发明公开了一种低压组合式开关柜,包括柜体和构架,所述柜体内设隔板,所述隔板将柜体分隔成母线室、仪表室、电缆室、开关室、功能单元室,所述开关室由固定式单元、可移动式单元、插接单元、抽屉式单元组成,所述各腔室上设有柜门,所述柜门采用镀锌转轴式铰链与构架转动连接,所述各柜门均设有机械联锁装置,所述柜门的折边处均加装有橡胶密封条。与现有技术相比,本发明适用于发电厂、石油化工、冶金、高层建筑供电等行业,作为三相交流频率为50Hz、60Hz,额定工作电压380V、660V的供电系统,具有分断能力高,动热稳定性好,电气方案灵活、组合方便、系列性、实用性强、结构新颖、防护等级高等特点。

831

831

0

0

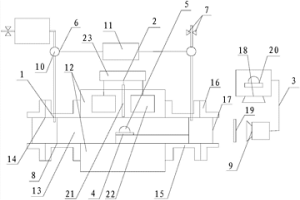

本发明公开了一种用于金属固/液相界面能的测定装置及测定方法,属于冶金试验测定装备设计制造技术领域。提供一种能准确的在线控制环境中的氧含量变化的用于金属固/液相界面能的测定装置及测定方法。所述的测定装置包括环境模模拟系统、加热系统和金属熔体变化过程记录记录系统,所述的环境模拟系统至少包含有一套低氧环境形成模拟器;布置在所述环境模拟系统中的金属样品通过加热系统在该环境模拟系统中加热至熔化,并通过所述的金属熔体变化过程记录记录系统记。所述的测定方法通过所述的低氧环境形成模拟器调节环境模拟系统内的氧含量,并通过金属熔体变化过程记录记录系统,测量不同氧含量条件下的界面条件的润湿角和表面张力计算界面张力。

831

831

0

0

本发明公开了一种超大断面重轨钢铸坯内部质量控制方法,特别是一种涉及钢铁冶金领域的超大断面重轨钢铸坯内部质量控制方法。本发明的超大断面重轨钢铸坯内部质量控制方法,结晶器采用抛物线型锥度曲线的管式结晶器,冷却水管路设置有两个冷却水进口和两个冷却水出口,超大断面重轨钢结晶器采用浸入式水口,浸入式水口采用双侧孔,搅拌电流强度为300A至400A,电流频率为2.4Hz,在结晶器后续凝固区间进行二次冷却水比水量与拉速匹配,凝固末端压下;搅拌电流强度200~350A,搅拌电流频率7.0Hz。采用本申请的通过有效控制结晶器钢液流场及凝固冷却,在此基础上合理控制二冷制度,对铸坯外施力场,优化铸坯凝固组织、改善溶质元素偏析、提高铸坯中心致密性。

1270

1270

0

0

本发明涉及580MPa级钢瓶用无缝钢管,属于冶金技术领域。本发明解决的技术问题是提供580MPa级钢瓶用无缝钢管。本发明580MPa级钢瓶用无缝钢管,其化学成分由以下重量百分比的组分组成:C:0.28~0.35%,Si:0.15~0.35%,Mn:1.20~1.60%,P≤0.015%,S≤0.010%,V:0.03~0.07%,Mo:0.06~0.10%,Cr≤0.10%,Ni≤0.10%,Cu≤0.10%,余量为Fe。本发明的580MPa级钢瓶用无缝钢管,力学强度高,综合性能好,可满足580MPa级钢瓶的需求,具有良好的经济性、安全性和应用前景。

1025

1025

0

0

本发明涉及冶金领域尤其是一种控制铜冶炼余热锅炉烟道过渡段结渣的方法。向艾萨炉中单独加入CaO,CaO被上升烟气进入余热锅炉过渡段烟道与结渣接触,使SixOy结构愈来愈简单,离子半径愈来愈小,粘度也愈来愈小,从而形成较简单的络合物,使结渣变得疏松容易掉落。同时控制料斗料位及喷枪系统,降低了烟尘率及熔体喷溅,进一步降低了结渣率,从源头上降低了余热锅炉烟道过渡段结渣。本发明方法简单、投入低,去渣与生产同时进行,能有效的控制铜冶炼余热锅炉烟道过渡段结渣,保障生产的正常进行、减少损失、保障产量及工人安全。

1177

1177

0

0

本发明公开了一种富集碳化渣中碳化钛的方法,涉及冶金化工技术领域,解决现有的高炉渣提钛产业化过程中所得碳化钛品位低,造成氯化率低的问题。采用的技术方案是:含钛高炉渣达到冶炼终点之后开口出渣,用渣盘接渣,接渣完成后旋转渣盘,使TiC颗粒不断下沉、聚集、生长,待含钛高炉渣冷却后,将渣盘内上层的含钛高炉渣破碎后与酸充分反应,去除其中大部分的CaO、MgO和Al2O3,再经过滤、干燥后得到富集碳化钛的成品;渣盘内下层的含钛高炉渣直接作为富集碳化钛的成品。富集碳化渣中碳化钛的方法提高了含钛碳化渣中TiC的品位,增大了低温氯化时碳化钛与氯气接触的机会,能促进氯化反应的发生,提高氯化效率。

762

762

0

0

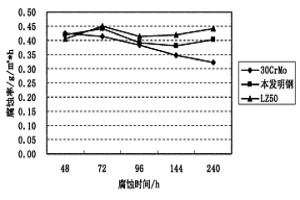

本发明涉及微合金钢及其生产方法,属于冶金领域。本发明所解决的技术问题是提供了一种耐盐雾腐蚀性能更好的微合金钢。本发明微合金钢含有如下重量百分比的化学成分:0.30%~0.46%C,0.30%~0.50%Si,0.40%~0.90%Mn,0.07%~0.20%V,0.31%~1.00%Cr,余量为铁和不可避免的杂质。相比现有的碳素车轴钢,本发明微合金钢具有更好的耐盐雾腐蚀性能和冲击韧性,能够满足高性能车轴钢特别是铁路货车车轴钢的需要,本发明为铁路货车车轴钢提供了一种新的选择,具有广阔的应用前景。

1182

1182

0

0

本发明公开了一种大口径双层金属复合管制造方法,涉及冶金领域,解决按现有方法制造的复合管存在复合离层的问题。本发明采用的技术方案是:大口径双层金属复合管的制造方法,首先确定铸坯:以奥氏体钢为内衬,离心复合浇铸的碳钢为基体的管材为铸坯;其次,对铸坯进行加热,通过周期式轧管机对铸坯进行轧制,轧制后切除皮尔格头,得到管坯;再次,将管坯进行冷却,并清除管坯内表面的杂质;再次,对管坯进行加热,加热后对管坯进行扩径,得到复合管;最后,复合管冷却得到大口径双层金属复合管的成品。本发明适合制造内径为600mm及以上的金属复合管,金属复合管表面质量良好、无离层,适合用作油气输送管。

1031

1031

0

0

本发明涉及钢铁冶金技术领域,公开了一种铸锭补缩方法。该方法包括:(1)将钢锭模和浇口砖在300‑500℃下烘烤3‑6小时,将发热保温冒口砖在100‑300℃下烘烤2‑4小时;(2)将发热保温冒口砖放置在钢锭模上端,然后将浇口砖放置在发热保温冒口砖上端,等待出钢;(3)分段控制浇注速度;钢液全部浇注后,使发热保温冒口中的钢液量为钢锭重量的10‑30重量%;(4)浇注完成后冷却,待钢液在钢锭模内凝固后脱模。该方法采用特定化学组分的材料作为冒口砖以及将冒口砖加热到合适的温度,结合控制浇注速度并控制冒口中的钢液量等措施,延长冒口中钢液的凝固时间,确保有足够的钢液进入到钢锭上部缩孔中,进行有效补缩。

本发明公开了一种冶炼方法,尤其是公开了一种用于10Cr11Co3W3NiMoVNbNB耐热钢的冶炼方法,属于冶金生产工艺技术领域。提供一种能有效保证易烧损B元素含量的用于10Cr11Co3W3NiMoVNbNB耐热钢的冶炼方法。所述的冶炼方法在真空感应冶炼时通过控氧和固氮降低易烧损元素B的损失,其中,所述的控氧采用在终脱氧后将真空炉内的氧含量控制在40ppm以下减少B因氧化而损失,所述的固氮通过在出钢前采用Ti作为固定元素与B一起同时加入钢水中使Ti与氮结合减少易烧损元素B的损失。

1202

1202

0

0

本发明属于钢铁冶金技术领域,具体涉及一种590MPa级高耐蚀耐候钢及其制备方法。为了开发一种全新成分、耐候效果好的耐候钢,本发明提供了一种590MPa级高耐蚀耐候钢,其化学成分为:按重量百分比计,C≤0.12%,Si:2.20~3.00%,Mn≤1.50%,P:0.005~0.030%,S≤0.015%,Cr:2.20~3.00%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明还提供了上述高耐蚀耐候钢的制备方法及用途。本发明的高耐蚀耐候钢耐大气腐蚀性指数I达到12.18~13.29,显著高于6.0,实现了产品优良的耐大气腐蚀性能。同时,其相对Q355B腐蚀率≤25%,屈服强度590~650MPa,抗拉强度850~930MPa,延伸率A≥18%,‑40℃冲击值≥60J,可在炎热潮湿地区裸露使用,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

779

779

0

0

本发明公开了一种从煤系固体废弃物的酸浸液中除钙的方法,属于冶金化工技术领域。该方法首先将煤系固体废弃物酸浸液进行除铁,再将除铁后的酸浸液蒸发浓缩,加入硫酸后冷却结晶,之后再将晶体用无水乙醇返溶,过滤得到除钙后的硝酸铝或氯化铝的乙醇溶液和硫酸钙渣。该方法工艺简洁,溶剂可循环再生使用,能耗低,而且通过蒸发浓缩比重、硫酸添加温度与添加量等多个工艺参数的相互配合,使得该工艺除钙效果好,能够得到Ca2+浓度小于0.1g/L的硝酸铝或氯化铝溶液。并且,硝酸铝或氯化铝的乙醇溶液滤液进行低温精馏后,回收得到新的无水乙醇,再次循环返溶,实现乙醇的循环利用。

1017

1017

0

0

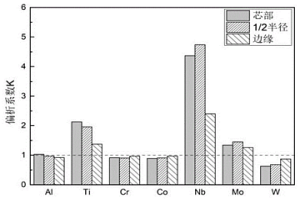

本发明公开了一种镍基高温合金,尤其是公开了一种GH4065A镍基高温合金及均匀化处理工艺,属于冶金生产工艺技术领域。提供一种能有效降低成品铸态组织偏析化程度的GH4065A镍基高温合金及均匀化处理工艺。所述的GH4065A镍基高温合金为一种含下述重量份组分的高温合金,所述的重量份组分为C:0.03、Cr:16.0、Co:13.0、Fe:1.0、Ti:3.7、Al:3.1、Nb:0.7、Mo:4.0、W:4.0,其余为Ni,其中,Ti、Nb和Mo元素富集于枝晶间,W元素富集于枝晶干。所述的均匀化处理工艺先将GH4065A铸锭在1160℃‑1190℃温度范围的加热炉中加热80h,之后以50‑100℃/h的冷却速率降温至600℃,接着将铸锭从炉内取出空冷至室温完成GH4065A镍基高温合金的均匀化处理。

1086

1086

0

0

本发明涉及冶金领域,公开了一种钒铝合金及其制备方法。所述方法包括:(1)将五氧化二钒和铝粒按照重量比为(1.03‑1.9):1进行混合,得到混合料;(2)将部分混合料铺于冶炼炉炉底,然后点火并引燃混合料,待混合料开始进行铝热反应后,采用连续加料的方式加入剩余的混合料,反应完成后进行静置,得到钒铝合金。本发明所述的制备方法与现有工艺相比,采用连续加料方式可以扩大生产规模,使合金锭较长时间保持熔融状态,提高钒的收率。并且未添加常规石灰等造渣冷却剂进行调节热量使得其成本更低,还可以减少杂质的引入,有利于进一步减少钒铝合金中杂质的含量,所得合金纯度更高。

1095

1095

0

0

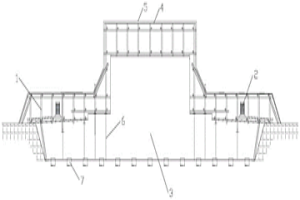

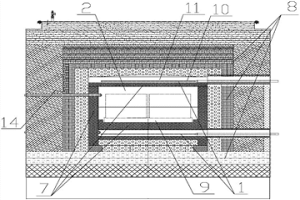

本发明涉及冶金工程施工技术领域,尤其涉及一种高炉基础施工暖棚装置的搭设方法,其包括如下步骤:a、在高炉基础模板安装完成后,在高炉基础模板上方搭设支撑架体,支撑架体的内侧为施工腔;b、在支撑架体的外侧搭设密封层;c、在密封层的外侧搭设保温层;d、在支撑架体和/或施工腔中设置加温装置。采用本发明高炉基础施工暖棚装置的搭设方法搭设而成的暖棚装置,施工人员在施工腔中进行高炉基础的施工,加温装置对施工腔进行加温,密封层、保温层对施工腔进行防雨、防水和密封保温,从而确保施工腔的温度,改善低温环境的施工,有效地保证高炉基础质量和效率;而且,本发明暖棚装置结构简单,方便搭设,利于推广使用。

779

779

0

0

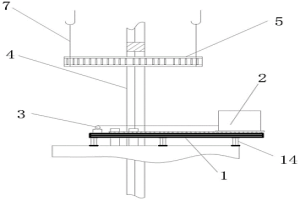

本发明是提供一种能够在其余浇筑平台混凝土浇筑完成后强度未达到的情况下提前进行大包回转台安装的大包回转台安装方法,冶金设备安装技术领域。本发明的一种大包回转台安装方法,包括:按照要求对大包回转台进行组对组装;在大包回转安装基础底层平台上搭设平移架,平移架位于厂房柱侧面,平移架上设有辊道;吊住大包回转台的底座,将大包回转台吊放在上述辊道上,通过绞车将大包回转台平移至厂房吊车梁下方回转台安装位侧面;将扁担梁5栓挂到位,用设置在厂房上浇铸用的两台起重设备吊住扁担梁5两端,将平移至厂房行车梁下方回转台安装位侧面的大包回转台2吊起,吊至回转台安装位置进行安装。本发明大大缩短了施工工期。

925

925

0

0

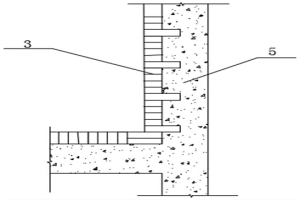

本发明公开了一种熄焦塔室复合墙结构及其施工方法,涉及冶金焦化工程施工技术领域;该复合墙包括施工于墙体外侧的钢筋混凝土墙和紧贴钢筋混凝土墙内侧砌筑的缸砖墙;缸砖墙沿熄焦塔室水平方向和垂直方向间隔设置有木模型砖,木模型砖镶砌于缸砖墙内,在木模型砖中部钻设有一孔洞,以使在复合墙施工过程中,通过设于缸砖墙内侧的对拉螺杆穿过木模型砖孔洞支设钢筋混凝土墙外侧的木模板,通过实施本技术方案,可有效解决现有熄焦塔砌筑结构可靠性差的技术问题,采用钢筋混凝土—缸砖复合墙施工工艺,使砌筑熄焦塔内衬缸砖及施工外侧钢筋混凝土同步进行施工,确保缸砖与钢筋混凝土结构结合紧密、整体性好,保证熄焦塔施工质量,提高熄焦塔使用寿命。

804

804

0

0

本发明涉及提高Cr12MoV模铸钢锭内部质量的方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是现有Crl2MoV厚扁模具钢内部疏松、缩孔类缺陷明显。本发明提供提高Cr12MoV模铸钢锭内部质量的方法,采用下注法模铸钢锭,浇注温度控制在1450℃~1470℃,锭身浇注时间控制在6~8min,冒口填充时间控制在5min以内。本发明生产的模铸扁锭经锻造开坯后轧制成厚度为120mm及以上模具厚扁钢,内部质量良好,其经超声波探伤未发现疏松或缩孔类缺陷。

1083

1083

0

0

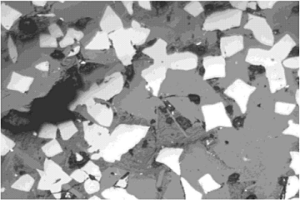

本发明涉及具有一种锌铝镁合金镀层钢材及其制备方法,属于钢铁冶金生产技术领域。本发明提供了具有高耐蚀性的锌铝镁合金镀层钢材,镀层的成分按质量百分比计为:铝50~60%,镁0.5~3.0%,Si1.0~3.0%,微量合金元素0.05~1.0%,稀土0.01~0.50%,其余为锌及不可避免的杂质,所述的微量合金元素选自钛、钙、钒、铌、锆、镍、铬、钼中至少一种。本发明提供的锌铝镁合金镀层钢材能够满足用户对于钢材高耐蚀性的要求,尤其适用于电器和建筑领域,具有良好的推广应用前景。

930

930

0

0

本发明公开了一种降低电炉氧化法辅料消耗的方法,属于冶金技术领域。本发明通过在传统电炉氧化法的熔化工序后面增加吹炼工序,吹炼工序为:在冶炼过程中采用底吹气体模式,吹炼开始至1/3阶段时采用N2吹炼,吹炼1/3至2/3阶段采用CO2吹炼,吹炼2/3至出钢前采用CO2与Ar混合气体吹炼。吹炼工序通过底吹气体搅拌作用,使电炉熔池内钢液循环流动速度加快,流动范围扩大,从而缩短了温度和成分的均一混合时间。底吹使电炉冶炼各期加入的熔剂和辅料快速熔化和造渣,迅速脱除钢液中的杂质,提高了辅料的利用率,有效解决了现有技术电炉氧化法炼钢消耗辅料过多的问题。

1210

1210

0

0

本发明属于钢铁冶金技术领域,具体涉及一种太和钒钛球团及其生产方法。本发明所要解决的技术问题是提供一种太和钒钛球团及其生产方法,该生产方法包括以下步骤:按重量百分比计,将太和精矿50%~90%、超细粒级钒钛磁铁精矿10%~50%,外加精矿总重量2.0%~2.5%粘结剂混合均匀后造球得到生球,生球经干燥、预热、焙烧、冷却即得太和钒钛球团。本发明方法制备得到的太和钒钛球团粒度均匀、抗压强度高。

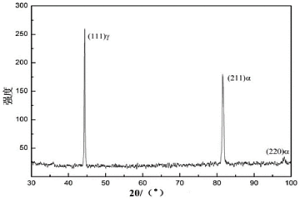

本发明属于金属材料及冶金技术领域,具体涉及700MPa级奥氏体铁素体双相低密度铸钢及其制备方法。本发明所要解决的技术问题是提供一种700MPa级奥氏体铁素体双相低密度铸钢。该铸钢的化学成分质量百分比为:C0.01~1.0%、Si0.1~0.2%、Mn10.0~25.0%、Al10.0~15.0%、V0.01~1.0%、Nb0.01~1.0%、Ti0.01~1.0%、S≤0.01%、P≤0.02%,其余为Fe和不可避免的杂质;同时Mn与Al的重量百分比满足25%≤Mn+Al≤35%;Nb、V与Ti的重量百分比满足0.05%≤Nb+V+Ti≤0.5%。本发明产品具有良好的力学性能。

814

814

0

0

本发明公开了一种推板窑,尤其是公开了一种用于生产钒氮合金的推板窑,属于冶金生产设备设计建造技术领域。提供一种能有效防止窑体内侧壁腐蚀进而延长设备使用寿命的用于生产钒氮合金的推板窑。所述的推板窑包括加热系统和含有煅烧冶炼窑腔的推板窑本体,所述的煅烧冶炼窑腔通过所述的加热系统加热,所述的煅烧冶炼窑腔沿煅烧物料流向分为低温段、过渡段、高温段和冷却段,所述的推板窑还包括隔离防护系统,所述煅烧冶炼窑腔的内侧壁通过所述的隔离防护系统包覆。

1117

1117

0

0

本发明涉及冶金技术领域,具体而言,涉及一种利于高钛型高炉渣中钛富集的添加剂以及方法。利于高钛型高炉渣中钛富集的添加剂由促进钙钛矿析出的含钙析出剂和促进钙钛矿富集的铝化合物促进剂按照质量比为0.5‑3:1的比例制成。该添加剂成本低廉,能有效增加钙钛矿的粒径,有效促进高钛型高炉渣中钛组分富集到钙钛矿相,并有利于钙钛矿的析出。

1036

1036

0

0

本发明公开了一种采用钠盐处理含钒铁水的提钒方法,属于钒冶金技术领域,包括以下步骤:将含钒铁水兑入转炉后,在吹炼的过程中加入冷却剂和纯碱,一次吹炼结束后渣铁分离,将钒渣留于转炉内进行二次吹炼,二次吹炼结束后将钒渣用水浸出即得含钒浸出液。本发明通过在转炉中直接加入钠化合物,利用提钒过程中的热量,提高了钒的氧化率和浸出率,减少了含钒铁水生产含钒浸出液的工序,降低了提钒的成本。

985

985

0

0

本发明属于湿法冶金处理领域,具体涉及一种以除磷泥为原料制备钒酸铁的方法。本发明所要解决的技术问题是提供以除磷泥为原料制备钒酸铁的方法,包括以下步骤:a、酸浸:用硫酸酸浸除磷泥,固液分离得到含钒酸浸液;b、沉淀:将铁盐加入含钒酸浸液中,调整体系pH至1.5~2.0进行沉淀,即得钒酸铁。本发明方法具有生产流程短、环保节能、钒收率高等优点。

948

948

0

0

本发明属于粉末冶金技术领域,具体涉及一种高密度合金用钨粉的制备方法,具体包括以下步骤:高比表面积的氧化钨制备、装舟、还原、冷却、过筛;本发明采用仲钨酸铵制备高比表面积的氧化钨,利用氢气作为还原剂在800℃以上的高温下进行还原高比表面积的氧化钨成钨粉,还原后的钨粉进行多级冷却模式,最后对钨粉进行超声波过筛得到晶粒发育完整,饱满,且活性低分散性好、颗粒形貌近球形钨粉。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!