全部

1144

1144

0

0

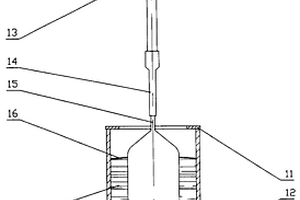

本发明提供一种铝酸锂晶体的生长方法,用综合熔体法生长晶体,其中使用提拉法下种、收颈、放肩,在等径生长时采用泡生法和/或温梯法。本方法使用的设备和加热方式没有严格限制,通常使用一般的提拉设备;无论感应加热还是电阻加热都能使用。本方法具有提拉法,泡生法和温梯法的优点:可生长大尺寸晶体,污染少,能观察液面和晶体生长情况;还可使用原有提拉法设备。同时该工艺克服了提拉法和温梯法生长晶体的色心和位错率高的缺点,晶体质量优异,应力小,无滑移带和孪晶缺陷,位错密度低,晶体完整性和光学均匀性好,易于产业化。

991

991

0

0

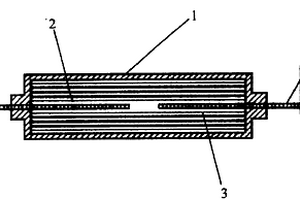

本发明公开了一种圆柱型聚合物锂离子电池的封装方法,其包括如下步骤:第一,将裸电芯装入模具的夹具中,将电芯极耳定位槽与夹具定位块之间的相对位置固定并精确定位;第二,将铝塑包装膜两端对齐并保证极耳胶完全置于封装区域内;第三,将模具上、下封头安装于相应的位置处,手动操作夹具,使其定位极耳槽与上下封头极耳槽完全对位准确;第四,启动模具电器控制箱的自动按钮,机器自动运行完成自动封装。相较于现有技术,本发明具有如下优点:本发明采用夹具将电芯精确定位,封装机器自动完成封装,极大提升了电芯生产效率和产品的一致性,品质也得到了保证。

1030

1030

0

0

本发明提供的圆柱形锂离子电池全自动装盘机,包括机架、上料推车、空料盘升降机构、空料盘移载机构、料盘定位机构、电芯旋转抓取机构、电芯整形机构、自动抓取摆放机构、满载料盘移载机构、满载料盘升降机构和下料推车,空料盘移载机构和满载料盘移载机构共用一个将空料盘移载机构下端的空置电芯料盘移送到料盘定位机构处,再将承载装满变圆电芯后的电芯料盘移送至满载料盘移载机构下端的双料盘横移部;通过以上机构,先自动将空置电芯料盘传送至料盘定位机构处定位,再自动装载满整形电芯后,自动传送并叠加堆放至下料推车上,与制作圆形电池或电芯的自动卷绕机全自动对接,集多种功能为一体,完全代替人工装盘,既提高了生产效率又节约了人力。

730

730

0

0

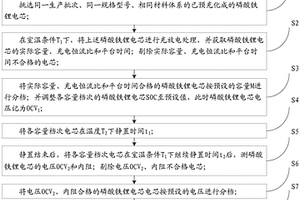

本发明适用于动力电池组的配组工艺领域,提供了提高磷酸铁锂动力电池组自放电一致性的配组方法,包括:1,挑选相同材料体系的已预充化成的电芯;2,在室温下,将上述电芯进行充放电处理,并获取电芯的实际容量、充电恒流比和平台时间,剔除其中不合格的电芯;3,将合格的电芯按预设的容量M进行分档;并调整各容量档次的电芯SOC至预设值,此时电芯电压记为OCV1;4,将各容量档次电芯在温度T2下静置时间t1;5,静置结束后,在室温下继续静置时间t2后,测电芯的电压OCV2和内阻,剔除其中不合格电芯;6,将合格的电芯按预设的电压进行分档;7,将属于同一容量、电压档次的电芯进行配组。本发明提供的方法成本低且易于实现。

722

722

0

0

本发明公开了一种锂电池涂布机的烘箱及烘箱风流控制方法,在风嘴吹出热风到料带表面后相邻两个风嘴之间形成负压吸风区;相邻两个风嘴之间的负压吸风区补充空气或热风到料带表面;聚集在中间的高压区的热风分别向两侧的低压区流动;料带上下两面的热风沿料带的前进方向或反向方向流动。本发明对烘箱内气流进行控制,烘箱内气流稳定,没有风卷,热风稳定排出,热风在烘箱内停留时间长,提高热风的利用率,烘干料带需要的能耗更低,料带的加热效果好,提高烘干质量和烘干效率。

860

860

0

0

锂离子电池卷绕电芯的制备方法,在涂布机构的挡块安装件上设置一个或以上均匀间隔布置的中间挡块,在集流体上涂布正极浆料,制备正极集流体;在集流体上涂布负极浆料,制备负极集流体;将正极集流体和负极集流体上的敷料区域和空白间隙一起裁切,得到正极极片和负极极片,极片的一侧均留有未敷料的空白区;将正极极片和负极极片及隔膜叠放在一起,正极极片的空白区和负极极片的空白区分别位于两侧,敷料区域位于中间,进行卷绕,得到无极耳卷芯;在无极耳卷芯的两侧设置正、负极耳,点焊后入壳制成电芯。本发明卷绕时将极片上的空白区放置于两侧,利用极片一侧的空白集流体进行卷绕后形成类似于叠片式电芯一样的多极耳结构,可以减低电芯内阻。

971

971

0

0

锂电池的芯体结构及装配方法,包括正极片、负极片和隔离膜,正、负极片均为单面涂布且为连续折叠的E形,隔离膜呈连续折叠的W形结构,将正、负极片分别从隔离膜的两侧插入,以使得隔离膜位于正极片上的正极性材料层与负极片上的负极性材料层之间,且各正极性材料层连接有正极耳或预留正极耳区域,各负极性材料层连接有负极耳或预留负极耳区域,且该正、负极片上的正、负极耳或预留正、负极耳区域均位于整个结构的外端,方便与外部极耳连接;正、负极片的拐点处还设有第一绝缘材料层或第二绝缘材料层,可有效防止折叠时毛刺的产生。本发明具有叠片式芯体结构的优点,且无需切割,避免了大功率的切割装置,有效减少产生毛刺的可能,提高产品质量。

754

754

0

0

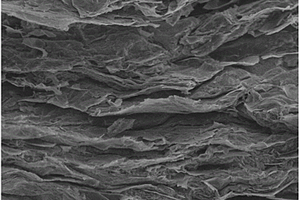

为克服现有技术中的负极活性材料循环性能和倍率性能差的问题,本发明提供了一种负极活性材料,包括内层材料以及覆盖于内层材料表面的外层材料;所述内层材料包括多层石墨烯及硅颗粒,所述多层石墨烯内具有多个叠置的片层,相邻片层之间的间距为20~500nm;所述硅颗粒位于所述多层石墨烯内的片层之间;所述外层材料为碳层。同时,本发明还公开了上述负极活性材料的制备方法及锂离子电池。本发明提供的负极活性材料电导率高、容量高、膨胀低、循环性能和倍率性能优异。

1080

1080

0

0

本发明公开了一带除铁装置的锂电池材料粉碎机,包括粉碎装置和除铁装置;所述粉碎装置设置有电机外壳、电机、转点、第一把手、主动齿轮、连接轴、从动轮、转轴、刀片和筛网;所述电机固接在粉碎装置的右上方,电机外壳的内部位置;所述转点固接在电机外壳的右侧位置;所述主动齿轮有两个垂直固接在电机的正下方;所述连接轴固接在两个主动齿轮之间;所述从动轮两个分别固接在两个主动齿轮的右侧;所述转轴垂直贯穿两个从动轮的中心位置其上端固接在上方从动轮的正下方位置;本发明的电机外壳起到保护内部电机的作用;使用者双手握住第一把手向上配合转点打开粉碎装置的入料口;电机带动主动齿轮和连接轴转动,从动轮和主动齿轮相互契合。

1171

1171

0

0

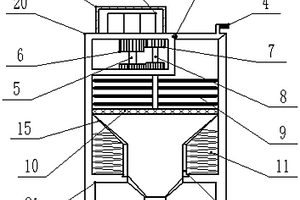

本发明提供了一种锂电池材料干粉除铁设备,包括箱体、过滤网、振动装置和除铁装置;所述箱体内设有过滤网,过滤网的下部设有振动装置,振动装置下部的箱体内设置有除铁装置;所述下端盖的上表面上焊接有支柱,支柱的顶部焊接有斜板;所述过滤网的外边缘处焊接有挡板,挡板的上边缘处焊接有固定圈,固定圈放置在支撑板的上部;所述振动装置由驱动电机、凸轮、导向板、连杆、限位杆、限位套筒和振动块组成;所述除铁装置由一号固定杆、密封套、铁芯、线圈、二号固定杆和通孔组成;本发明能避免了大颗粒的杂物因磁力的限制而造成除铁质量的下降;振动装置能通过凸轮装置带动过滤网上下晃动,进而提高了筛选质量和效率,便于除铁的进行。

1093

1093

0

0

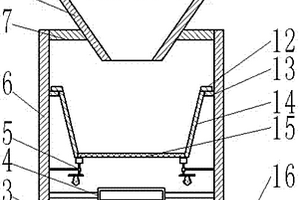

本发明公开了一种能够防水的预警锂电池,包括电池壳体;所述电池壳体由包装层、中间层和密封层组成;所述包装层前端面设置有第一开口;所述中间层前端面设置有第二开口;所述密封层右侧连接有连接线,密封层内设置有电池包;所述连接线右侧连接有连接头;所述电池包由电蕊壳体、电池托架和盖板组成;所述电蕊壳体由外壳体、内壳体组成;所述在空腔内设置有绝缘物;所述电池托架之间设置有并联电蕊组;所述盖板内设置有凹槽;所述凹槽底部设置有加强钢板;所述加强钢板顶部焊接有预警电路和报警器;本发明结构简单,使用方便。

766

766

0

0

本发明提供一种高压电解液及其高电压非水电解液。高电压非水电解液包括溶质、溶剂和高电压添加剂,高电压添加剂结构为下式中的一种或两种:其中R1、R2、R3为卤素、氢、羟基、氧的金属化物、烷基、氧烷基、卤取代烷基或氧烷基中的一种或多种。该高电压非水电解液可在4.5V以上高电压下应用。另外还提供包括上述高电压非水电解液的锂离子电池。

1021

1021

0

0

一种锂离子电池卷绕成型方法,包括以下步骤:制备正极极片和负极极片;正极极片中间留出空箔部位;负极极片的末端焊接负极极耳,正极极片中间空箔部位焊接正极极耳;将正极极片沿着中间空箔位置对折形成第一容置空间;将隔膜对折形成第二容置空间,将负极极片头端插入第二容置空间内;将负极极片的头端翻折形成第三容置空间;将负极极片的折翻折段插入第一容置空间中,隔膜将负极极片与正极极片隔开;从负极极片的翻折段开始对位置确定好的正、负极极片进行卷绕成型电芯。由于正极耳处于极耳的中间位置,有利于电子的传输,减低电池的内阻,从而达到提升电池循环性能的目的,同时卷绕时极片的长度相当于常规的1/2,可以提高卷绕的效率。

1134

1134

0

0

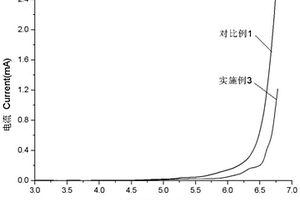

本发明公开了一种锂离子电池Sn-Co/C合金负极材料及其制备方法。本发明将Sn、Co粉按质量比99:1~97:3混合均匀,熔化后进行喷雾冷却,得到Sn-Co复合材料;然后将Sn-Co复合材料加入浓度1~3mol/L的酸溶液中进行酸处理,得到酸处理后的Sn-Co材料;再将Sn-Co材料依次与有机碳源、沥青混合烧结,得到Sn-Co/C合金负极材料。采用酸刻蚀、有机碳源进行一次碳包覆及沥青进行二次碳包覆,给予电极材料膨胀空间的同时限制电极材料的膨胀,防止材料在充放电过程中粉化。制备得到的Sn-Co/C合金负极材料是一种固溶体合金,具有很好的力学强度,不会存在因材料本身引起电极容量降低问题,在提高循环性能的同时增大电极容量,具有充放电容量高,循环性能好的优点。

1144

1144

0

0

本申请提供一种平行度检测装置及锂电池模切机平行度检测系统,包括安装座和测量组件,测量组件包括水平转化高度测量件和检测千分表,检测千分表水平设置于安装座上,水平转化高度测量件转动设置于安装座上,且水平转化高度测量件摆动抵接于检测千分表,水平转化高度测量件用于测量时将竖直测量转化为水平测量。上述的平行度检测装置,水平转化高度测量件受到上板的阻挡,能够与检测千分表相抵接,从而使水平转化高度测量件与检测千分表形成检测通路,以实现对模切机上下板的间隙的平行度准确的测量,有效地缩小了平行度检测装置在垂直方向Y的高度,尤其适用于较小间隙模切机的平行度的检测。

1116

1116

0

0

本发明公开了一种可拆卸锂电池设备电源控制管理系统,包括电源设备、供电设备;所述的电源设备包括外置供电自动切换电路,保护电路,电源控制电路,电压检测电路,第一控制器,第一电池;外置供电自动切换电路与第一电池电性连接;外置供电自动切换电路的第一输入端与第一电池电性连接,外置供电自动切换电路的输出端与保护电路的输入端电性连接;保护电路的输出端与电源控制电路的输入端电性连接;电源控制电路的输出端作为电源设备的输出端;根据用户输入的通断信号,第一控制器输出的高低电平控制电源控制电路的通断;电压检测电路的输入端与电源控制电路的输出端电性连接,电压检测电路的输出端与第一控制器电性连接。

988

988

0

0

本发明公开了一种式Ⅰ所示的胺基功能化多硅氧烷化合物及包含该化合物的锂电池;Ⅰn=1~4的整数,R1选自C1‑C5烷基、烷氧基中的任一种;R2、R3和R4选自烷基、烷氧基、‑(CH2)3(OCH2CH2)xN(CH3)2,其中x=1‑3,且R2、R3和R4必须有一个基团选自‑(CH2)3(OCH2CH2)xN(CH3)2。

1170

1170

0

0

本发明提供了一种锂电池封装用铝塑膜内层胶黏剂及其制备方法,该胶黏剂包括组分A和组分B;所述组分A包括:低熔点聚烯烃、酸酐单体、引发剂、助剂和有机溶剂一;所述组分B包括:双酚A类环氧类树脂、改性双酚A类环氧树脂和有机溶剂二;其中,所述助剂为包含三嗪环的多官能度有机小分子。本发明该以低熔点聚烯烃为主体树脂,配合少量双酚A类环氧类树脂,同时外加少量含三嗪环的多官能度有机小分子从而显著提高粘结强度和耐电解液性能,组分相对简单,因此成本和性能可控性高,经济价值显著。

本发明公开了一种改性锂电池集流体表面涂布用导电浆料,由如下重量百分比的组分组成:导电炭材料0.5‑20%、异丙醇10‑50%、纤维素0.2‑4%、润湿剂0.1‑1%、导电混合树脂5.5‑35%、去离子余量,所述导电混合树脂由丙烯酸树脂和聚3‑噻吩乙酸通过成酸酐反应制备而成。本发明中的导电混合树脂由于具有共轭电子对的结构,具备粘结性的同时涂层的导电性得到明显提高。本发明中的导电混合树脂具有更多的支链结构,其与导电炭材料结合能降低导电炭材料的比表面积,提高导电炭材料之间的堆积致密性,从而提高导电炭材料的导电性。进一步降低电池的内阻,改善电池的动态内阻一致性,延长电池组寿命。

817

817

0

0

本发明属于电池生产设备的技术领域,尤其涉及一种极片废料吸取方法及装置和锂离子电池生产设备,其中,极片废料吸取方法包括设定间隔布置的废料收集位和废料吸取位;在所述废料收集位设置废料盒,所述废料盒设置有具有开口的废料收集腔;在所述废料吸取位设置能够用于密封盖设所述开口的盖板;采用驱动源驱动收集有废料的所述废料盒从所述废料收集位移动至所述废料吸取位,并使得所述盖板密封盖设于所述开口上;将所述废料收集腔连通负压源,以通过负压吸取所述废料收集腔内的所述废料。本发明中,通过设置废料收集位和废料吸取位,使废料盒与负压源分离设计,废料盒在废料收集位和废料吸取位之间运动时,负压源固定不动,结构更加稳定,使用寿命更长。

1070

1070

0

0

本发明公开了一种电池电解液添加剂、电池电解液和锂离子电池。所述电池电解液添加剂包括:添加剂A和/或添加剂B;所述添加剂A为‑F和‑CN基团取代的羧酸酯;所述添加剂B为新型氟代硼酸酯。本发明创造性的选取添加剂A和/或添加剂B作为电池电解液添加剂,特别是同时含有添加剂A和添加剂B组合使用时,可以有效降低电池的DCR阻抗,有效改善电池的低温充放电性能和倍率性能,并且可以有效改善电池电解液黏度高、浸润性差、保液量不足、低温充放电性能差、耐氧化性能差、高温循环和高温储存性能差等问题。

1071

1071

0

0

本发明公开了一种多极耳卷绕锂离子电芯结构,包括正极片、负极片、隔膜、胶带、极耳和外壳,外壳采用铝塑膜材质,外壳内部可采用单卷芯或多卷芯并联堆叠结构,卷芯可采用隔膜收尾、正极片收尾或负极片收尾,卷芯依次由隔膜、正极片、隔膜、负极片共四层材料卷绕而成,卷绕完成后使用第二胶带将卷芯粘接固定,本发明设置有负极片和正极片,正极片设计有多个正极耳(铝极耳),负极片设计有多个负极耳(铜极耳),卷芯中每卷一层都有一个正极耳和一个负极耳,卷芯中所有负极耳之间相互重合,正极耳之间也相互重合,实现了提高生产效率的目的。

1080

1080

0

0

本发明公开了一种锂电池导电剂制备方法,包括如下步骤:S1:分别对粉体与液体配料;S2:将粉体与液体混合,得到混合浆料;S3:将混合浆料送入初磨循环罐内,初磨循环罐内的混合浆料经过研磨机研磨后送回至初磨循环罐内,如此重复循环,直至所得的物料达到初磨要求,得到粗磨浆料;S4:将粗磨浆料送入到精磨循环罐内,精磨循环罐内的粗磨浆料经过研磨机研磨后送回至精磨循环罐内,如此重复循环,直至所得的物料达到精磨要求,得到精磨浆料;S5:对精磨浆料进行灌装,得到成品,本发明极大地缩短浆料混合时间,提高混合效率,并且提高浆料在研磨前的一致性,提高浆料混合质量。

1015

1015

0

0

本发明提供了一种锂离子电池隔膜及制备方法、应用,包括基膜和涂覆于所述基膜的至少一表面的陶瓷层;其中,所述陶瓷层包括以陶瓷颗粒为核、以微蜡颗粒为壳的改性陶瓷颗粒;所述微蜡颗粒作为壳体的厚度为0.1~0.6μm;所述微蜡颗粒的熔点为100~125℃。相比于现有技术,本发明提供的隔膜采用改性陶瓷颗粒作为陶瓷层的主体,以陶瓷颗粒为核、微蜡颗粒为壳,该改性陶瓷颗粒不仅可以使得隔膜在130℃之前闭孔提升电池的安全性能,还可以省去PMMA或PVDF层的涂覆降低工艺流程,节约生产成本。

958

958

0

0

本发明公开了一种全自动锂电池新型制片机的贴胶结构,其中,包括安装架,安装架上安装有第一送料组件、第一贴胶组件,安装架上连接有固定板,固定板上可转动连接有第一胶纸放卷盘,固定板上还可转动连接有多个第一导向辊,通过对贴胶机构的改进,贴胶机构主要由安装架、送料组件、贴胶组件和胶纸放卷盘组成,结构简单清晰,在满足贴胶的同时更便于拆装和维修,装配后占用空间少。

957

957

0

0

本申请涉及电池材料技术领域,尤其涉及一种电池电解液用添加剂、电池电解液及锂离子电池。电池电解液用添加剂包括如下式I所示的化合物,式I中,A1为单键或者碳原子数为1~20的有机基团;X1、X2各自独立地选自氢、碳原子数为1~10的烷基。本申请的电池电解液用添加剂可以在电极表面形成保护膜,抑制电极和电解液的副反应,降低循环过程中阻抗增加,还可以兼顾高低温性能,提升电池的整体输出性能。

一种锂离子电池PANI/Fe2O3复合负极材料的制备方法,包括如下步骤:步骤1:将苯胺、二氧化硅和盐酸均匀混合;步骤2:将过硫酸铵与盐酸溶液混合后加入,磁力搅拌2h;步骤3:转移到烘箱中,将溶剂蒸干;放入惰性气体保护的管式炉中,进行碳化处理,随后用氢氧化钠溶液浸泡,离心,即得到PANI材料;步骤5:配制FeCl3溶液和NH4H2PO4溶液,加入PANI材料,加入聚乙烯吡咯烷酮,超声波震荡20min;步骤6:转移到聚四氟乙烯内衬中,再加入去离子水,保温处理,冷却到室温;用去离子水洗涤3次以上,放入60℃~100℃真空干燥箱中保温6h~10h,烘干收藏,即得到PANI/Fe2O3。本发明得到的复合负极材料能量密度和功率密度高,在新能源汽车等领域具有广阔的应用前景。

937

937

0

0

本发明提供了一种粘结剂及包括该粘结剂的锂离子电池。所述粘结剂为一种分子间可形成较强氢键作用的新型粘结剂,该粘结剂通过氢键形成三维交联网络,具有较高的韧性,能够释放膨胀产生的应力,进而降低硅负极体积变化导致极片的膨胀。此外,为了提高粘结剂的稳定性,本发明进一步建立相匹配的电解液体系,该电解液体系的使用可有效降低负极片的膨胀,改善负极片的循环性能,尤其在硅负极中使用可以显著降低负极片的膨胀,修复硅负极膨胀造成粘结网络的破损,改善硅负极的循环性能。

871

871

0

0

本发明涉及一种含高延伸层的正极片及包括该正极片的锂离子电池。本发明通过在第一正极活性物质层和第二正极活性物质层之间额外设置高延伸层,由于高延伸层中的粘结剂含量更高,设置后可以有效提升正极片整体的延伸率,减小重物冲击时正极片的破损程度,降低可能存在的短路位点,大幅度提升电芯的重物冲击通过率,使得电芯能够同时兼顾面对针刺和重物冲击时的安全性。同时,通过加入高延伸层后,由于高延伸层中间有更高的导电剂和粘结剂含量,可以在第一正极活性物质层和第二正极活性物质层中间构建快电子通道,改善第一正极活性物质层和第二正极活性物质层接触面内阻偏大,循环过程中正极侧内阻增长快的问题。

857

857

0

0

本发明公开了一种采用复合材料的正极壳盖、负极壳盖及锂电池,所述正极壳盖是采用两种或者两种以上的材料构件复合加工而成,所述正极壳盖至少包括第一层材料构件和第二层材料构件,所述第一层材料构件为铝材材料构件,所述第二层材料构件为镍材、铜材或者钢材材料构件;所述负极壳盖是采用两种或者两种以上的材料构件复合加工而成,所述负极壳盖至少包括第三层材料构件和第四层材料构件,所述第三层材料构件为镍材、铜材或者钢材材料构件,所述第四层材料构件为铝材材料构件,本发明极耳与壳盖为同种材料,焊接的熔点相同,保证焊接的可靠性,提高焊接的合格率,降低壳盖被焊穿的几率,同时使得原本不能作为壳盖的材料构件可以作为壳盖。

北方有色为您提供最新的广东有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!