全部

1153

1153

0

0

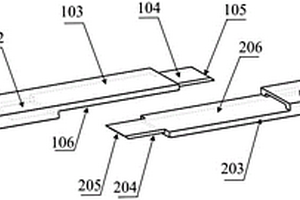

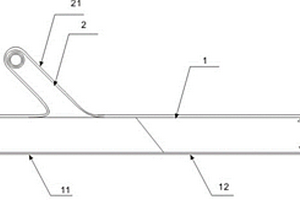

复合材料密度低,比强度和比刚度高,耐腐蚀,易成型,在飞机、汽车、高铁等设备的轻量化中应用越来越广泛。连接是复合材料的关键技术之一,连接处的性能直接影响整体的结构的性能和寿命。胶接是复合材料结构连接的主要方式之一,它不需要预先钻孔,对结构件增加的重量小,而且属于连续式的连接方式。胶接接头是复合材料粘接的关键,直接影响着连接强度和表面质量。本实用新型涉及一种复合材料胶接接头,可以实现复合材料的高质量连接,不存在偏心,上下左右方向都进行了约束定位,粘接面积大,承载力大,连接强度高,应力集中小,表面平整美观,具有非常广阔的应用前景。

915

915

0

0

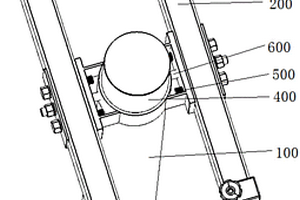

本实用新型涉及的一种轻便型复合材料应急抢修电杆,它包括杆塔、横担以及绝缘子,所述杆塔、横担以及绝缘子均为复合材料制成;所述横担安装于横担固定支架上,所述横担固定支架也是复合材料制成,所述横担固定支架安装于杆塔的顶端,以上的各个部件之间均为可拆卸连接。本实用新型一种轻便型复合材料应急抢修电杆的各个零部件均为复合材料制成,具有重量轻的优点,在应急抢修中能够快速实现搬运,另外各个零部件之间可以方便快速拆装,在应急抢修中能够快速实现安装。综上,本实用新型一种轻便型复合材料应急抢修电杆具有能够快速高效的进行应急抢修的优点。

1121

1121

0

0

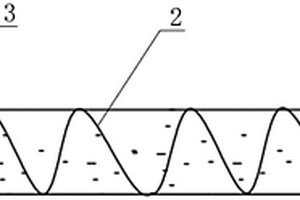

本实用新型公开了一种表面增强型树脂基复合材料加强筋,属于复合材料建筑增强领域。所述表面增强型树脂基复合材料加强筋包括内部的增强纤维树脂基复合材料、外层的缠绕层和最外层的增强颗粒,所述增强纤维为浸渍树脂基体之后通过拉挤工艺进行第一次成型,之后在拉挤的复合材料外层进行缠绕第二层浸渍树脂基体,最后在半固化状态下覆盖表面增强颗粒,进行再次固化成型。本实用新型不仅具有现有复合材料加强筋的优点,同时还具有和基础材料结合力更强、增强效果更好等突出特点。

857

857

0

0

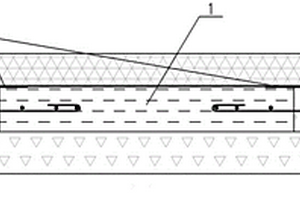

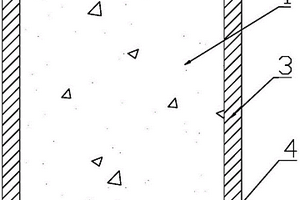

本实用新型公开了一种连续配筋路面高性能纤维水泥基复合材料伸缩缝构造,包括从下至上依次设置的基层、中间层、同步碎石封层和沥青混凝土面层;其中,所述中间层包括设置在中间层中部的高性能纤维水泥基复合材料层和设置在高性能纤维水泥基复合材料层两侧的连续配筋混凝土,所述连续配筋混凝土与高性能纤维水泥基复合材料层的连接处和同步碎石封层之间设有抗裂贴,所述中间层中设有水平贯穿至少一侧连续配筋混凝土和高性能纤维水泥基复合材料层的纵向钢筋。使用本实用新型,无需设置伸缩缝装置,路面为连续结构,采用复合材料的变形作为路面结构温度作用下的变形补偿,道路路面可以达到无缝效果,提高行车舒适性。

803

803

0

0

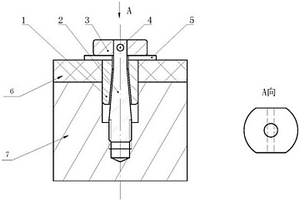

本实用新型属于复合材料定位技术领域,公开了一种适用于复合材料件的防脱定位销组件,包括销套、内芯、钉头,销套外圆是复合材料件和工艺装备的定位面,销套内孔为锥面;内芯上段与钉头连接,中段为配合销套内孔锥面的外锥面,下段为螺柱,内芯的螺柱与工艺装备的螺纹相匹配。当复合材料件上的孔位存在偏差时,可适当打磨销套外圆,由于销套和内芯之间存在一定间隙,因此只要孔位偏差小于该间隙即可顺利安装;当复合材料件与销套配合较紧时,内芯的转动并不会带动销套的转动,减小了对复合材料的磨损;拆卸时,内芯的锥面带动销套移动,拆卸方便。

853

853

0

0

本实用新型涉及一种带内法兰的复合材料预制体的缝合结构,包括主模具、复合材料预制体的主体部分和内法兰部分,主模具与复合材料预制体的内腔相吻合,复合材料预制体的主体部分包裹在主模具上,内法兰部分埋入主模具的法兰缺口部位处,复合材料预制体的主体部分和内法兰部分缝合为一体。本实用新型的有益效果是:通过本实用新型制作的带内法兰的复合材料预制体结构均匀性好,尺寸稳定。

1021

1021

0

0

本实用新型涉及一种纤维增强复合材料布约束的再生混合混凝土柱,包括:再生混合混凝土柱体(1);紧密缠绕所述再生混合混凝土柱体(1)的外侧周边的纤维增强复合材料布(4);其中,所述纤维增强复合材料布(4)仅在起始端(2)和终止端(3)上施加有粘结剂;并且,所述纤维增强复合材料布(4)的起始端(2)粘接在所述再生混合混凝土柱体(1)的表面上,所述纤维增强复合材料布(4)的终止端(3)粘接所述纤维增强复合材料布(4)上。

697

697

0

0

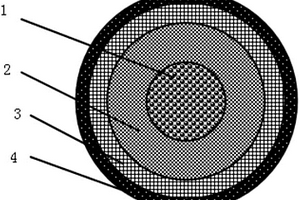

本实用新型公开了一种碳纤维复合材料导线芯棒及其复合导线,该导线芯棒采用以碳纤维为主体增强纤维的多种纤维混杂复合材料制备,从内到外由刚性芯、韧性层、抗劈裂层和表面耐磨层组成,刚性芯采用高性能碳纤维复合材料保证整体芯棒的抗变形能力,柔韧层采用玻璃纤维复合材料保证芯棒的韧性以达到一定曲率的卷绕,抗劈裂层采用混杂纤维螺旋缠绕结构避免导线芯棒在卷绕中的劈裂问题,表面耐磨层采用碳纤维表面毡或二维编织高性能纤维混杂保证表面耐磨特性以有效保护芯棒内部结构稳定性。本实用新型的多层结构碳纤维复合材料导线芯棒可提高目前导线钢芯或传统复合材料导线芯棒的综合力学性能,有效延长使用寿命。

957

957

0

0

一种金刚石/碳化硅陶瓷基复合材料的制备方法,属于陶瓷材料领域。其特征是原料重量百分比为:5~15%的粘接剂,15~45%的碳化硅粉,40~80%的金刚石颗粒。原料经8~24h湿混,75~250MPa压力下模压成形得到复合材料毛坯,毛坯在空气中氧化,氧化温度200℃,氧化时间6~10h,在氮气保护气氛中800~1200℃温度下烧结8~15h,随炉冷却。然后经真空浸渍、氧化、烧结和冷却,循环3-7次即可获得致密的金刚石/碳化硅陶瓷基复合材料。氧化温度200℃,氧化时间6~10h,在氮气保护气氛中800~1200℃温度下烧结8~15h,随炉冷却。本发明方法设备要求低,成本低,可制备出复杂形状致密金刚石/碳化硅陶瓷基复合材料。

本发明提供一种C/C及C/SiC复合材料与金属的植丝增强钎焊方法,属于异质材料连接技术领域。采用电火花打孔的方式,在复合材料待焊面预先加工一些规则分布的盲孔,将高强度金属丝(W、Mo、Nb等)植入孔内,控制金属丝长度,使其略微凸出复合材料表面;然后对植有金属丝的复合材料与金属进行钎焊连接,以获得一种高强度金属丝穿过复合材料/连接层界面的钎焊接头。所述连接方法可通过金属丝的钉扎和强化作用,使复合材料/连接层界面断裂能显著增加,进而获得高强度复合材料‑金属连接接头;此外,W、Mo、Nb等低热膨胀金属丝的植入,有助于降低接头残余热应力,改变应力分布状态,减小临近界面复合材料外表面的应力集中,进一步提高接头强度及可靠性。

1096

1096

0

0

本发明提出一种基于UV‑喷墨3D打印的木塑复合材料表面装饰的制备方法,其制备方法为先对木塑复合材料表面进行清洁平整处理,然后将木塑复合材料置于UV‑喷墨3D打印机中,清洁平整面朝上;调节用于表面装饰的图案和UV‑喷墨3D打印机的打印参数,将树脂材料打印于木塑复合材料表面,制备得到木塑复合材料表面UV‑喷墨3D打印装饰。本发明通过UV‑喷墨3D打印对木塑复合材料进行表面装饰,解决了木塑复合材料表面装饰困难、工艺复杂、成本高等问题,这对木塑复合材料的拓展应用和高附加值利用具有十分重要的意义。

1153

1153

0

0

一种陶瓷基复合材料的连接方法及铆钉结构,方法是先制备陶瓷基复合材料铆钉,陶瓷基复合材料铆钉包括铆钉外件和铆钉内件;然后将需要连接的第一、第二陶瓷基复合材料构件组合,第一、第二陶瓷基复合材料构件具有铆钉孔和沉头孔;再将铆钉外件装入第一、第二陶瓷基复合材料构件的铆钉孔;然后在铆钉外件的铆钉孔外圆柱面与第一、第二陶瓷基复合材料构件的铆钉孔缝隙填充碳化硅基体;再将铆钉内件旋入铆钉外件;然后在铆钉内件与铆钉外件的螺纹啮合缝隙中填充碳化硅基体;最后修整连接区域的型面,完成陶瓷基复合材料的连接;本发明可降低连接对构件表面形状的影响,同时提高了抗热失配和震动的能力,极大地提高了连接的强度和可靠性。

1169

1169

0

0

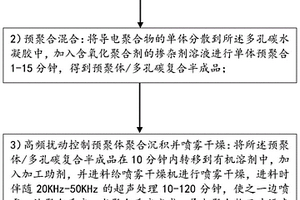

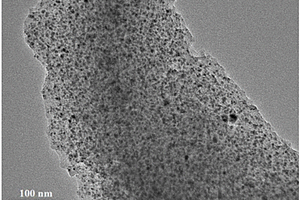

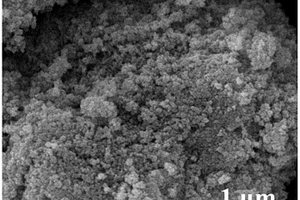

本发明提供的一种多孔碳基复合材料及其制备方法。该方法基于高频扰动控制预聚体聚合沉积并喷雾干燥的过程,制备多孔碳基复合材料,进行速率可控的导电聚合物生长及碳材料复合,在高频扰动控制预聚体聚合沉积并喷雾干燥处理中,机械柔软的碳材料用作缓冲基底,可释放共轭聚合物中的应力,即使掺入的共轭聚合物破裂,碎片仍可锚定在基底上而不崩解,经测试该复合材料比电容最高达到1039F/cm3,循环1000次仍保持96.5%的比电容,明显优于现有的碳材料/聚合物复合材料的循环性能。该多孔碳基复合赝电容材料适用于高稳定性、长循环的电容使用场合。

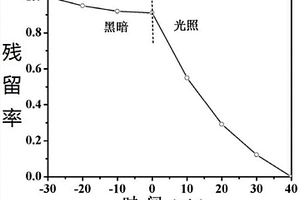

本发明公开了一种负载型多功能催化复合材料、其制备方法及在水污染物催化去除中的应用。首先通过电沉积法制备氧化锌纳米片负载镍泡沫(Ni@ZnO)复合材料,再通过电沉积法将二硫化钼微纳米颗粒复合到ZnO多孔纳米片上,得到Ni@ZnO/MoS2;本发明中的复合材料Ni@ZnO/MoS2,从材料的性能角度上,结合了镍泡沫、氧化锌纳米片及二硫化钼等各组分的优势,已达到较高的催化降解活性和可循环使用性能。从材料的应用方面,结合了光催化与电催化两种途径,利用了光催化与电催化的协同作用,提高了复合材料的催化活性。

1032

1032

0

0

本发明属于复合材料应用技术领域,涉及一种用于汽车复合材料轮毂用快速固化预浸料的制备方法。针对汽车复合材料轮毂的使用工况、制造特点、制造效率,提出了一种适合复合材料轮毂热压成型的碳纤维增强快速固化预浸料的制备方法。为提高复合材料轮毂的制造效率,本发明提出了一种预浸料采用快速固化环氧树脂作为基体,缩短固化时间,可满足复合材料轮毂在使用过程中的耐温要求。本发明提出的用于汽车复合材料轮毂用快速固化预浸料中,树脂与碳纤维的界面结合性好,成型后的轮毂具有优异的力学性能。本发明提供的快速固化预浸料可大大提高复合材料轮毂的制造精度、缩短制造周期,提高制造效率。

714

714

0

0

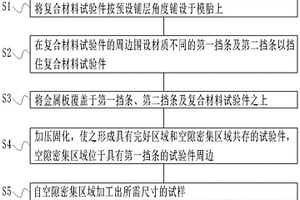

本申请涉及一种复合材料空隙密集试样制备方法,所述制备方法包括:将复合材料试验件按预设铺层角度铺设于所述模胎上;在复合材料试验件的周边围设材质不同的第一挡条及第二挡条以挡住复合材料试验件;将金属板覆盖于所述第一挡条、第二挡条及复合材料试验件之上;加压固化,使之形成具有完好区域和空隙密集区域共存的试验件,所述空隙密集区域位于具有第一挡条的所述试验件周边;自所述空隙密集区域加工出所需尺寸的试样。本申请解决了复合材料空隙密集试样的制备难题,填补复合材料空隙密集试样制备的空白,提供了一种易操作、成本低、效率高、可靠性高的复合材料空隙密集试样制备方法,加工后的标准试样可用于设计许用值试验。

822

822

0

0

一种高速列车陶瓷基刹车片复合材料,其组成物包括Mn+1XAn系列层状化合物、高熵化合物、不锈钢纤维、不锈钢粉末、石墨和硫化钼,上述材料的质量百分比为40‑70:15‑35:5‑15:5‑20:0‑4:0‑4;上述瓷基刹车片复合材料的制备方法主要是将上述粉末及不锈钢纤维均匀混合,并且在真空及氩气环境条件下以15‑50MPa于1100‑1200℃热压烧结,制得高速列车陶瓷基刹车片复合材料。本发明制备的复合材料硬度为HV8.2‑10.5GPa,相对密度为95‑98%,摩擦系数在0.35‑0.43之间,并且在室温‑1000℃条件下仍然保持在这一范围之内,且在初期的数秒之后摩擦表面进入稳定状态,摩擦系数稳定在0.37‑0.42左右,表现出了优异的高温稳定性。

873

873

0

0

本发明涉及一种Co/Co3O4复合材料及其制备方法和应用。采用的技术方案是:硝酸钴、H3btb超声分散,并将溶液放入到玻璃瓶中,在85℃下静置72h,得到Co6(btb)4(4,4′‑bipy)3复合材料。并将该材料在氮气环境下,800℃煅烧1小时得到Co/Co3O4复合材料。本发明合成的Co/Co3O4复合材料对对硝基苯酚还原反应具有高效的催化活性。

698

698

0

0

本发明公开了一种生物基木塑复合材料,由如下重量份的原料制成:PLA树脂50‑60份、二氯甲烷100‑120份、改性木质素15‑20份、改性填料8‑12份、阻燃剂1‑2份、抗氧剂1‑2份、润滑剂0.5‑0.8份、稳定剂0.3‑0.5份、加工助剂0.1‑0.2份;本发明还公开了所述生物基木塑复合材料的制备方法。本发明的木塑复合材料采用PLA和改性木质素作为复合材料的基体,能够有效改善木质素在PLA中的分散,提高复合材料的力学性能和抗紫外性能;通过在复合材料中加入聚磷酸铵与二乙基次膦酸铝复配的阻燃剂,赋予复合材料极高的阻燃效率;本发明的制备方法简单、易于加工,得到的生物基木塑复合材料综合性能高、易于生物降解,具有广阔的市场前景。

845

845

0

0

本发明属于电流变智能材料领域,涉及一种通过氧化法制备MXene复合材料流变液的技术,具体涉及一种氢氟酸刻蚀得到Ti3C2Tx,进一步采用过氧化氢水热氧化制备TiO2@C复合材料的方法;主要包括刻蚀和水热氧化步骤制备复合材料;其制备原料易得,制备成本低,制成的流变复合材料有较高介电常数的片层结构和低导电性,稳定性高,应用环境友好。

911

911

0

0

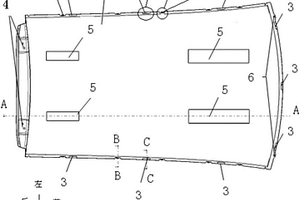

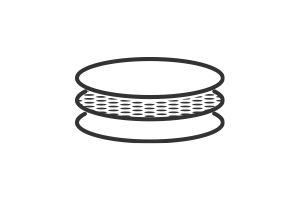

本发明公开了一种复合材料汽车顶盖,包括顶盖主体,在顶盖主体的前边缘设有前挡风玻璃安装孔,在顶盖主体的后边缘设有铰链安装孔,所述顶盖主体从内往外依次包括内层、中间层和外层,各层之间通过模压成型;所述外层采用碳纤维复合材料制成;所述中间层采用玻璃纤维复合材料,或碳纤维复合材料,或玻璃纤维与碳纤维混杂复合材料制成;所述内层采用玻璃纤维复合材料,或碳纤维复合材料,或玻璃纤维与碳纤维混杂复合材料制成;在外层与中间层之间,或中间层与内层之间设有向内凸起的加强块,所述加强块为片状高强度泡沫。本发明能够简化顶盖的制备及装配工序,同时具有轻量化的效果,并实现具有碳纤维布纹理的外观。

898

898

0

0

本发明属于导热高分子复合材料领域,特别涉及了一种含有石墨烯的高导热硅橡胶复合材料及其制备方法。复合材料由基体、导热填料和硫化剂组成,先在室温条件下混炼,得到混炼胶料;所得混炼胶料经平板硫化机热压成型及进行一段硫化,再放入干燥箱中二段硫化,得到高导热硅橡胶复合材料。由于石墨烯具有高热导率以及独特的二维片层结构,易于在复合材料中形成连通的导热网络,显著提高了硅橡胶复合材料的热导率,本发明硅橡胶石墨烯复合材料的热导率为0.3W/m·K~1.5W/m·K,而且可以降低硅橡胶材料的硬度。本发明高导热硅橡胶复合材料的制备工艺简单,生产效率高,易于实现工业化规模生产,同时本发明为石墨烯的批量应用指出了方向。

741

741

0

0

溶胶法制备ZnO-膨胀石墨复合材料的方法,它涉及一种ZnO-膨胀石墨复合材料的制备方法。本发明的目的要解决现有技术制备的膨胀石墨氧化锌复合光催化剂存在光催化性能差,重复利用率差的问题。方法:一、制备有机锌溶胶;二、制备膨胀石墨;三、浸渍煅烧,得到ZnO-膨胀石墨复合材料。本发明主要用于制备ZnO-膨胀石墨复合材料。

892

892

0

0

本发明公开了一种四针状氧化锌晶须复合材料等效介电常数的计算方法,具体按照以下步骤实施:步骤1,推导四针状氧化锌晶须复合材料的传输系数;步骤2,联立两个传输系数表达式得到超越方程;步骤3,求解超越方程,得到参数εeff。本发明一种四针状氧化锌晶须复合材料等效介电常数的计算方法,可以在没有先验的实验知识作为依据的情况下,更加简便快速的计算出四针状氧化锌晶须复合材料等效介电常数。

本发明属于功能材料负载药物和基因技术领域,公开了一种功能化介孔二氧化硅负载药物和siRNA的复合材料及其制备方法和在制备抗癌药物中的应用。该复合材料由包括以下步骤的方法制备得到:将介孔二氧化硅加入3-巯丙基三甲氧基硅烷溶液中,加热反应,分离,得到巯基化介孔二氧化硅,将其分散到2,2-二硫二吡啶溶液中,加热反应,得到二硫键修饰的介孔二氧化硅,将其加入阿霉素水溶液中,再加入巯基化的siRNA,分离,得到功能化介孔二氧化硅负载药物和siRNA的复合材料。本发明的复合材料应用于制备抗癌药物中,能将药物负载到细胞内,显著提高药物在细胞内的富集量,并起到很好封堵介孔作用,在细胞内释放起到沉默基因的效果。

本发明公开了一种生物质橡胶界面改性剂及其制备方法,用这种改性剂制备的生物质橡胶复合材料。所述改性剂可显著改善极性的植物纤维及淀粉与非极性天然橡胶基体的界面相容性,促进植物纤维、淀粉在橡胶基体中的分散,并提高界面结合力,从而可有效提高复合材料的综合性能。制备的生物质橡胶复合材料属于绿色环保产品,其95%以上的原材料均来源于可再生资源,这种复合材料的大量使用可有效地缓解由于大量使用石油基高分子材料所造成的能源危机,具有显著的社会及经济效益。生物质橡胶界面改性剂,由如下重量百分比的组分在超声波存在下混合而成:纤维素、淀粉混合物70~94%;接枝单体5~29%;引发剂0.5~2%;乳化剂0.5~2%。生物质橡胶复合材料,由如下重量百分比的组分组成:生物质橡胶界面改性剂5~10%,植物纤维10~30%,淀粉10~30%,天然橡胶生胶30~50%,加工助剂3~5%。

一种以多层石墨烯微片为原材料制备石墨烯增强铝基复合材料的方法,涉及一种石墨烯增强铝基复合材料的方法。本发明为了解决目前石墨烯增强铝基复合材料制备过程中单层或少层石墨烯在铝基复合材料中的分散难度大和石墨烯增强铝基复合材料成本高的问题。制备方法:一、称取多层石墨烯微片、铝金属和工业纯铝块体;二、多层石墨烯微片分散与预制块成型;三、铝金属浸渗;四、大塑性变形处理;五、成分均匀化处理。本发明是以低价格多层石墨烯微片为增强体原材料,因此成本较直接用少层石墨烯为增强体的复合材料明显降低;制备的石墨烯增强铝基复合材料综合性能优异,易于实现产业化生产及应用。本发明适用于制备石墨烯增强铝基复合材料。

本发明公开了一种玻璃纤维与碳纤维混杂复合材料自行车中管及其制备方法,包括一个竖直长管和位于竖直长管中部的支管,该支管与竖直长管为一体成型结构。复合材料包括高韧性0度玻璃纤维、高韧性+/?45度玻璃纤维、0度碳纤维和+/?45度碳纤维。本发明设计了一种玻璃纤维与碳纤维复合材料自行车中管,根据中管的受力情况,自行车中管的不同部位,其内部复合材料的排列结构不同,使中管的不同部位的抗拉伸强度和稳定性都不同。自行车中管具有质轻、高强、冲击吸收性能好的优点,提高骑行者的骑行舒适度。且本发明公开的上述自行车中管的生产方法,生产成本低,方法简单,制品表面光滑,尺寸精确度高,易实现机械化和自动化生产。

1025

1025

0

0

本发明涉及一种高性能抗菌PS复合材料及其制备方法,PS复合材料按重量份由以下组分组成:PS为80份‑100份;复合填料为16份‑20份;抗菌剂为4份‑6份;抗氧剂为0.1份‑0.5份;相容剂为0.1份‑0.3份;复合填料是纳米TiO2包覆云母粉的复合填料。云母粉表面经纳米TiO2包覆后其锐利的棱角变得钝化,平滑的晶体解理面也变的粗糙,缓解了由此造成的复合材料内局部应力集中的问题。同时包覆在云母表面的纳米TiO2还增强了填料与PS基体之间的界面作用力,从而提升PS复合材料的力学性能。

882

882

0

0

本发明公开了一种碳化硅增强铝基复合材料的制备方法,包括初步碱洗:用于去除Si、SiO2夹渣和SiC表面形成的SiO2薄膜;刻蚀:对碳化硅颗粒表面进行刻蚀;浸泡前驱体溶液:获得表面附着前驱体相的碳化硅颗粒;热分解:获得表面附着Ir?Cu复合层的碳化硅颗粒;无压渗透:制得碳化硅增强铝基复合材料。通过本发明所述碳化硅增强铝基复合材料的制备方法,可以实现在无压渗透之前先在SiC表面形成一层Ir?Cu复合层,能有效改善增强相颗粒界面与铝合金液相界面的附着程度,进而减少两相间产生的孔隙,宏观上表现为复合材料的热导率提高。

中冶有色为您提供最新的有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日