全部

1179

1179

0

0

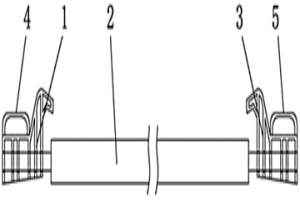

本实用新型公开了一种湿法冶金电解用阳极板专用绝缘吊钩,包括第一绝缘吊钩主体和第二绝缘吊钩主体,所述第一绝缘吊钩主体和第二绝缘吊钩主体都套接在阳极板主体上,所述第一绝缘吊钩主体和第二绝缘吊钩主体上都开设有第一通孔、第二通孔、第三通孔、第四通孔、第五通孔和第六通孔,所述阳极板主体的左部从右到左依次贯穿第一绝缘吊钩主体上的第六通孔、第五通孔、第四通孔、第三通孔、第二通孔和第一通孔,所述第一绝缘吊钩主体和第二绝缘吊钩主体的上端分别固定有第一握把和第二握把。本实用新型通过设置第一绝缘吊钩主体、第二绝缘吊钩主体、第一握把和第二握把,解决了阳极板起吊点与吊架易短路造成的变形不能继续使用和不易安装的问题。

734

734

0

0

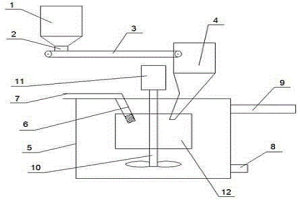

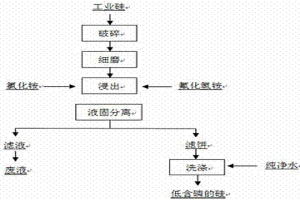

本发明公开了一种用复合腐蚀剂和磁选的方法去除多晶硅表面杂质的技术,属于物理冶金领域。金属硅原料经粗破、细破、筛分、磁选后,放入带搅拌的容器中,加入腐蚀剂,加温,搅拌,滤液循环使用,滤饼经洗涤、脱水、烘干得脱杂多晶硅,可作为提纯铸锭或电子束炉等其它火法提纯的入炉料。本发明采用湿法冶金的方法大大降低了火法设备除杂的生产成本,是一种工业上可大规模实施的操作简单,低投资、低能耗的新型多晶硅湿法冶金法除杂方法。可将不经任何选别提纯预处理的原料多晶硅中金属杂质从几千ppmw降低至200ppmw以下。摒弃了直接火法冶金法电耗大、设备投资大的弊端,提供一种工业上可大规模实施的操作简单,低投资、低能耗的一条可行的新途径。

955

955

0

0

本发明涉及一种具有洗涤功能的锌湿法冶金净化添加剂预处理装置,属于有色冶炼金的湿法炼锌技术领域,本发明在混合导流槽的顶部或加料漏斗上设置喷淋进液口添加调浆液,在混合导流槽与洗涤浆化桶中通过溶液搅拌装置对净化添加剂与调浆液进行均匀混合,搅拌过程中净化添加剂中有机物生成的有机相经洗涤浆化桶上端的有机相液溢流口脱除,脱除有机物后的净化添加剂与调浆液再被排入到净化桶中对硫酸锌溶液进行净化;本发明解决了锌湿法炼锌过程中,净化添加剂在加入过程易飞扬,净化添加剂损失严重,净化现场环境差的问题,同时,将净化添加剂中的有机物进行脱除,避免有机物对硫酸锌溶液的净化造成影响,从而提升了硫酸锌溶液的净化效果。

1222

1222

0

0

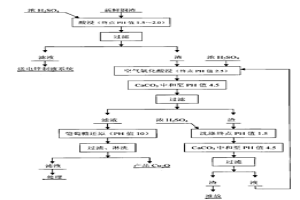

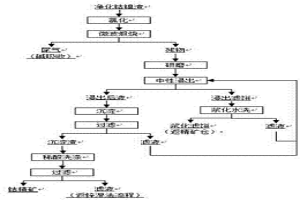

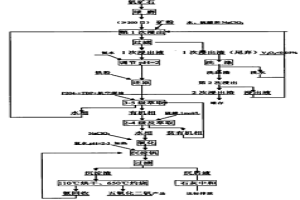

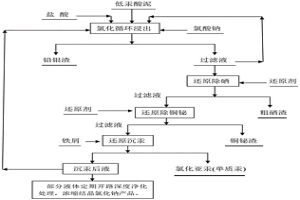

一种从铟精矿中湿法回收铟、锗、铅、银、锌等有价金属的工艺方法,涉及湿法冶金技术领域,尤其是一种从铟精矿中湿法回收铟、锗、铅、银、锌等有价金属的工艺方法。本发明的方法包括铟精矿的氧化焙烧、硫酸氧化浸出、铟回收、锗回收和锌回收步骤。本发明的回收工艺,能高效回收铟精矿中的铟、锗、铅、银、锌等有价金属,实现了铟精矿的综合回收利用。

1045

1045

0

0

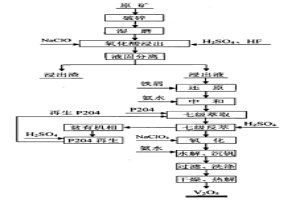

含钒石煤矿和萤石联合制取五氧化二钒的方法。本发明属于钒的湿法冶金技术,特别是对含钒石煤矿直接浸出分离钒的冶炼技术。本方法是将含钒石煤矿、萤石矿和硫酸调浆后,泵入反应槽中,进行化合和溶解,生成硫酸酰钒而进入溶液,经液固分离后得到含钒浸出液,浸出液经采用铁屑还原、氨水中和、萃取、反萃、氨水沉钒、煅烧等成熟工艺处理后,便产出合格五氧化二钒。本发明是采用全湿法处理含钒石煤矿,对钒进行回收和利用,可使冶炼工艺简化、过程强化,具有金属回收率高、目标金属易分离、试剂消耗量小、有价金属集中、污染低的技术特点。

1213

1213

0

0

本发明涉及采用湿法冶炼的方法将高杂质低品位的铜渣副产物转化为氧化亚铜的一种工艺,属于湿法冶金技术领域。本发明的步骤为:使铜渣处于pH值1.0~2.0的硫酸环境中预浸出;预浸出渣在硫酸终点pH值1.0~3.0的环境中空气氧化浸出,然后加入CaCO3中和至pH值4.0~4.5;液固分离,氧化浸出渣加硫酸搅拌洗涤,洗涤终点pH值1~1.5,再加CaCO3中和至pH值4.0~4.5,洗涤液循环返回氧化浸出,氧化浸出液在有葡萄糖和NaOH的环境中还原,pH值为9.0~11.0,反应生成Cu2O沉淀。本发明的生产成本低,能耗低,效率高,工艺流程短,铜回收率高,工艺易操控。

781

781

0

0

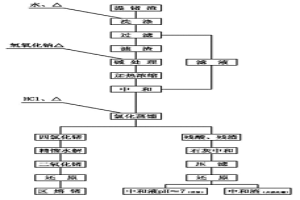

一种从提锗残渣中回收锗的方法,涉及湿法冶金技术领域,具体是对一种提锗后的蒸馏残渣进行湿法处理,进行二次提取锗的方法。本发明是通过洗涤提锗残渣进行脱酸、氢氧化钠加热预处理、浓缩碱处理溶液、氯酸钠氧化-盐酸蒸馏分离锗及二氧化锗制备等工艺步骤实现的。用本发明工艺方法来回收锗,从提锗残渣到四氯化锗的回收率可以达到75%以上,此提锗工艺的研究成功,对于解决此类残渣中锗的高效回收、充分利用稀有的锗资源、在减少残渣的堆存、保护环境等方面有十分积极的意义。

824

824

0

0

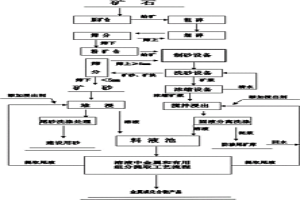

一种矿石湿法冶金浸出方法,矿石采用机制砂的工艺方法加工成矿砂和浓缩矿浆,矿砂采用堆浸浸出工艺方法进行处理,然后对堆浸完成得到堆浸砂渣用轮式淘砂机进行去除有害残留物的二段洗涤处理,一段加清水和去除剂淘洗,二段加清水漂洗;浓缩矿浆采用搅拌浸出工艺方法进行处理,矿浆送入浓缩设备或过滤设备、沉降设备进行浓缩,矿浆中浓缩分离出的清水返回生产流程使用,浓缩后的浓缩矿浆送入搅拌浸出。本发明矿石中金属综合回收率高、综合生产成本低、矿砂堆浸渗透性好,废水100%循环使用不外排、堆浸尾砂可以生产建设用砂减少尾矿尾渣对土地占用。本发明充分利用了堆浸工艺和搅拌浸出工艺的优点,又克服矿石堆浸工艺和搅拌浸出工艺的不足。

750

750

0

0

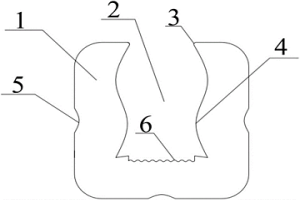

一种湿法冶金电积锌阴极板用绝缘封边条,所述绝缘封边条主体(1)为长条型,在主体上沿主体长度开设有可与阴极板卡合的卡槽(2),所述卡槽为口小肚大且底部外翘的瓶型卡槽,卡槽的两侧槽壁为相互对称的流线弧型结构,卡槽的槽底(6)为波浪形结构。本实用新型安装简便、密封效果优良、连接牢固、使用寿命长。

945

945

0

0

本发明涉及一种微波煅烧锌湿法冶炼净化钴镍渣生产钴精矿的方法,属于湿法冶金应用领域,具体步骤为:在净化钴镍渣中添加NH4Cl水溶液,混合均匀,然后进行微波煅烧,煅烧后进行研磨;研磨后的钴镍渣进行中性浸出、过滤;所得的浸出液添加Na2S沉淀钴;所得滤饼加水浆化、过滤,滤液和沉淀后液返回中性浸出使用;二次滤饼返回锌精矿仓配料回收金属锌;通过Na2S沉淀出的钴通过稀酸洗涤,获得钴精矿。本发明利用钴较强的吸波能力的特点,钴镍渣经氯盐氯化后微波辐照,通过中性水溶液选择性浸出钴,再通过化学法沉淀洗涤钴得到钴精矿,钴镍渣中的锌进入湿法流程,以实现多金属的综合回收。

755

755

0

0

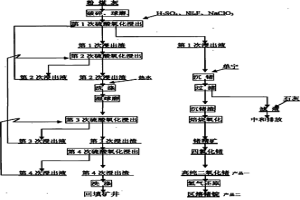

湿法从粉煤灰中回收锗的方法,属于湿法冶金技术领域,包括以下步骤:1)将粉煤灰湿法破碎至200目以上;2)用硫酸溶液、氯酸钠和氟化铵对湿粉煤灰2次氧化浸出,将浸出渣用热水洗至中性;3)二次湿法破碎至200-400目;4)用与1次浸出相同的条件再进行3、4次浸出;5)对第1次浸出液用氨水调节pH值至2-2.5后,用质量百分含量为80%-99%的单宁酸沉淀浸出液中的锗;6)将锗沉淀物烘干、焙烧,制得锗精矿,锗精矿按常规方法经盐酸蒸馏后,得到四氯化锗,四氯化锗再经复蒸精馏提纯水解后,得到高纯二氧化锗。本法用于经火法回收锗后的粉煤灰,使稀有的锗金属得到充分利用,并减小了尾矿对环境的污染。具有成本低,回收率高的优点。

985

985

0

0

湿法从高硅高碳钒矿中回收钒的方法,属于湿法冶金技术领域,针对高硅高碳且含有铝、硫、钙、铁、镁、钾等杂质的低品位钒矿,采用以下步骤回收钒:球磨磨矿,硫酸氧化浸出,将浸出液与浸出渣固液分离并将浸出渣洗至中性,加入铁粉将浸出溶液中的5价钒还原成4价钒,再用质量百分比为15%的P204+质量百分比为7.5%的TBP+质量百分比为77.5%的航空煤油混合溶液作为萃取剂,对1次硫酸浸出液中的4价钒进行萃取,用1mol/L的硫酸溶液对富钒的上述有机萃取相进行反萃取,将反萃取液再用氯酸钠进行氧化,使溶液中被还原成4价的钒再次被氧化成了5价钒,用氨水沉淀钒,钒沉淀渣烘干、焙烧等,可制得五氧化二钒含量在98%以上的产品。

1023

1023

0

0

本发明涉及一种湿法炼锌渣还原浸出过程中尾气回收利用的方法,属于湿法冶金技术领域。首先将锌冶炼工艺中锌精矿焙烧过程产生的含锌烟尘按照液固比为2~4:1L/kg加入洗水,然后机械活化制备活化矿浆,其中洗水中含量为锌10~20g/L、硫酸5~10g/L以及铜和铟;将得到的活化矿浆中吸收锌浸出渣二氧化硫还原浸出工艺过程排出的高纯SO2尾气,得到净化渣和可达标排放的尾气,净化渣作为含锌物料和还原剂返回锌浸出渣二氧化硫还原浸出工艺中。本发明实现了锌浸出渣二氧化硫还原浸出工艺过程SO2和终渣洗水的高效利用,避免了尾气排放,减少了环境污染。

1194

1194

0

0

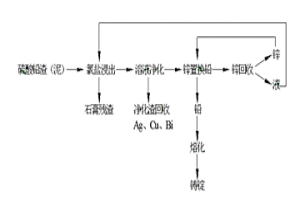

一种硫酸铅湿法炼铅工艺。本发明属于湿法冶金工艺技术,涉及对湿法炼锌附产的硫酸铅渣或铅蓄电池铅泥采用全湿法冶金工艺生产铅的技术。本工艺方法以CaCl2+NaCl为浸出溶剂,对含有硫酸铅的湿法炼锌的高浸渣、含铅氧化锌浸出锌后的铅渣或铅酸蓄电池拆解后的铅泥浸出,浸后液用锌置换铅,置换后液回收锌,回收的锌返回置换铅工序,回收的锌后的含Cl-液循环到硫酸铅氯盐浸出工序。本发明的工艺具有低能耗、低成本、易于推广应用的特点,彻底消除了铅烟气、铅尘和SO2等烟气污染。

1158

1158

0

0

本发明公开了一种用于催化三价铁水解沉淀的铁磁性催化剂及其制备方法和应用,铁磁性催化剂由活性氢氧化铁包裹磁性铁粉颗粒构成,其制备方法是将铁粉与含Fe3+溶液混合,调节体系pH至2以下,在搅拌作用下缓慢滴加碱液反应,即得稳定性好、可以促进溶液中三价铁离子快速、高效、选择性水解沉淀的铁磁性催化剂;该铁磁性催化剂可以广泛应用于湿法冶金工艺中的锌、镍或铜浸出液中铁的脱除,具有除铁效率高,锌、铜、镍等金属损失小,改善固液分离效果,使浸出液中铁离子残余浓度低于15mg/L等优点,且催化剂可重复利用,使用成本低,有利于广泛应用。

1035

1035

0

0

本发明涉及湿法冶金技术领域,具体地说是一种从硅-锗合金废料中湿法回收锗的方法,采用碳酸钠-Na2O2熔融-磷酸中和-盐酸蒸馏回收锗,具体包括氧化焙烧、磷酸中和、蒸馏分离锗、二氧化锗制备等工艺步骤,用此工艺方法来处理硅-锗合金,锗的回收率可达到92%以上,且成本低,不污染环境。

877

877

0

0

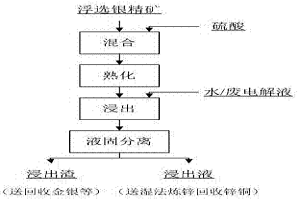

本发明涉及一种从湿法炼锌浮选银精矿回收锌铜的方法,属于湿法冶金技术领域。将湿法炼锌浮选银精矿与硫酸混合并搅拌均匀,放置1小时以上进行熟化得到熟化物料;将得到的熟化物料加入水或废电解液进行搅拌浸出,经液固分离后得到浸出液和浸出渣,浸出液送湿法炼锌回收锌铜,浸出渣回收金银。本方法锌铜回收利用率高;工艺流程短,操作简单;过程节能,可以充分的利用硫酸稀释热和硫酸与物料发生反应放出的反应热;环境友好,浮选银精矿中硫化物中的硫最终生成元素硫,属于清洁冶金技术。

816

816

0

0

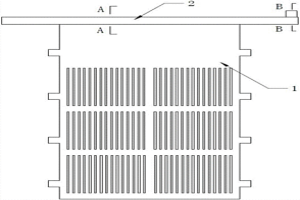

本实用新型涉及一种湿法冶金用网栅型铅基多元合金阳极。该阳极是由网栅型铅基多元合金基体(1)与上方的铅包铜导电横梁(2)经焊接加工而成。所述铅基多元合金基体呈网栅型结构,其合金成分是由铅、银、钙、锶、复合稀土及变质剂组成。本实用新型与传统直板铅基合金阳极板相比,具有重量轻,降低工人劳动强度;网栅型结构有效改善了阴极区电解液的流动性,提高阳极蠕变性能;复合稀土与变质剂的添加,使该阳极具有优异的电催化活性,析氧电位降低,能耗降低,同时阳极制造时贵金属银使用量大幅减少,制造成本降低,适合规模化生产加工。

950

950

0

0

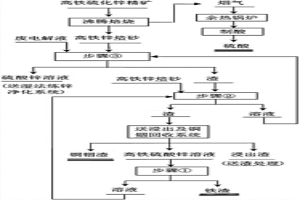

本发明属于湿法冶金技术领域,涉及一种高铁硫化锌精矿湿法炼锌过程除铁方法,特别是涉及一种高铁锌精矿湿法炼锌过程沉铁工艺。采用三段组合式除铁工艺,①将高铁锌精矿湿法炼锌产出的含铁25~40g/L的高铁硫酸锌溶液经过氧压水热沉淀结晶三氧化二铁,得到含铁4~7g/L的硫酸锌溶液。②将上一步骤含铁硫酸锌溶液经过常压反应沉淀水合三氧化二铁,得到含铁0.2~1g/L的硫酸锌溶液。③将上一步骤含铁硫酸锌溶液经过反应釜沉淀聚合氢氧化铁,得到满足湿法炼锌电解要求的含铁小于20mg/L硫酸锌溶液。本发明可同时去除系统中的氟、氯等离子,解决了高铁硫酸锌溶液锌铁分离的问题,提高有价金属回收率和资源综合利用率,避免废渣排放,减少环境污染。

1115

1115

0

0

本发明涉及一种利用湿法炼锌赤铁矿法沉铁渣制备铁红产品的方法,属于湿法冶金和材料技术领域。用去离子水洗涤湿法炼锌赤铁矿法沉铁渣,用于脱除湿法炼锌赤铁矿法沉铁渣中可溶解性的硫酸盐和其它盐类物质;将经洗涤后的湿法炼锌赤铁矿法沉铁渣置于硫酸溶液中,进行酸性溶液高温水热除杂,用于除去黄钾铁矾、黄钠铁钒以及锌、铁等的碱式硫酸盐等杂质,同时将铁钒分解出的铁离子在高温高压环境下转化成为三氧化二铁;将经酸性溶液高温水热除杂后的湿法炼锌赤铁矿法沉铁渣进行中性溶液高温水热除杂,得到铁红产品。本发明可实现湿法炼锌工艺中铁的资源化和赤铁矿法沉铁渣的高值化利用。

901

901

0

0

本发明涉及一种湿法炼锌溶液结晶析出硫酸亚铁的方法,属于湿法冶金技术领域,具体步骤如下:将含Fe2+浓度为20~40g/L的湿法炼锌溶液加入高压釜A中,同时通入氮气排空高压釜A内空气,然后将湿法炼锌溶液加热至150~200℃,溶液中结晶析出无水硫酸亚铁晶体,设置高压釜B的温度低于高压釜A的温度10~15℃,利用两高压釜之间的温度差引起的压力差使高压釜A内的含有无水硫酸亚铁晶体的混合浆料自流至高压釜B内,通过高压釜B内的过滤装置实现液固分离,得到无水硫酸亚铁晶体和Fe2+浓度较低的湿法炼锌溶液,本发明大幅度降低了湿法炼锌溶液中Fe2+浓度,可为后续锌铁的进一步分离创造有利条件,同时实现湿法炼锌工艺中铁的资源化和沉铁渣的减量化。

1080

1080

0

0

本发明涉及一种湿法炼锌溶液无机沉淀分离锗的方法,属于湿法冶金技术领域。本发明调节湿法炼锌浸出溶液的pH值为1.0~2.0,将空气或富氧气体通入至湿法炼锌溶液中反应至三价铁离子浓度4~6g/L,匀速升温至温度为70~100℃反应2~4h,铁离子与锗酸根离子同步析出形成沉锗渣。本发明采用非有机体系富集锗,可完全替代单宁酸沉锗技术,从浸出液中回收锗不再需要单宁酸、萃取剂、离子交换树脂等有机试剂,避免了湿法炼锌溶液中有机物的引入,也无需锌粉置换,避免了砷化氢的生成。

1066

1066

0

0

本发明公开了一种采用湿法冶金技术从有色冶炼低汞酸泥中回收汞的方法;所述方法通过对有色金属火法冶炼行业中产生的低汞酸泥进行化学成分和物相的分析,全过程采用湿法工艺来提取酸泥中的汞,从而达到回收汞的目的。其工艺过程为盐酸体系氯化浸出—还原除硒—还原除铜铋—还原沉汞。本发明工艺设计合理,充分利用了各化学元素及其化合物在不同条件状态下的性质,实现了低汞酸泥中汞的提取回收,同时,也实现了铅、银、硒、铜、铋等元素的提取分离,具有较好的经济效益。本方法是一种环境友好,各有价元素资源利用率高的方法,具有工业化应用价值。

895

895

0

0

本发明涉及一种湿法炼锌萃余液脱除有机物的方法,属于湿法冶金技术领域。首先将湿法炼锌萃余液加入到反应釜中,向湿法炼锌萃余液中加入三价铁盐使Fe3+浓度大于1g/L,然后控制反应釜温度为160℃~220℃、氧分压为0.15MPa~0.8MPa条件下反应2~4h,即能获得脱除有机物的湿法炼锌萃余液。本方法采用O2为氧化剂,Fe3+的为催化剂,在高温条件下将萃余液中残留的有机物氧化分解,同时利用铁离子氧化形成的氢氧化铁和三氧化二铁沉淀物的吸附作用,除去溶液中残留的有机物,达到脱除萃取剂的目的,从根本上避免有机物对锌电积的潜在危害。

970

970

0

0

本发明涉及一种湿法炼锌过程锌铁分离方法,属于湿法冶金技术领域。首先将锌精矿低温焙烧得锌焙砂;然后将锌焙砂、湿法炼锌电解后液和产出的弱酸液进行中性浸出,产出含铁小于20mg/L的中浸液和中浸渣;得到的中浸渣和提取铟铜后液混合进行弱酸浸出,产出含铁小于1g/L的弱酸液和弱酸渣;将得到的弱酸渣进行银浮选过程,产出银精矿和锌铁渣;将得到的锌铁渣和湿法炼锌电解后液进行高温高压浸出,产出高铁渣和含铁小于10g/L的高压浸出液;将得到的高压浸出液分离回收铜、铟,在此过程中获得提取铟铜后液。本方法采用传统湿法浸出与加压浸出组合浸出工艺,强化浸出过程,简化渣处理与除铁过程,锌浸出率高、除铁效率高。

1229

1229

0

0

本发明涉及湿法冶金技术领域,具体地说是一种采用氯化镁-盐酸蒸馏法来回收含锗原料中锗的方法。本发明公开了一种降低含锗原料氯化蒸馏时盐酸消耗的工艺方法,其特征在于对含锗原料进行预处理后,用氯化镁代替部分工业盐酸与含锗原料反应,并循环利用部分蒸馏残液进行蒸馏,采用了上述两种措施后即可以大大降低各种锗原料在氯化蒸馏时盐酸的消耗量和中和废液的生石灰的消耗量,又不影响锗的回收,从而达到降低生产成本的目的。

1055

1055

0

0

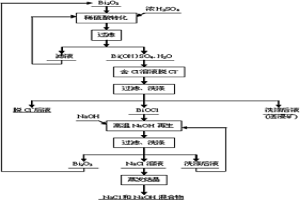

本发明涉及一种在锌电解过程中对含氯硫酸锌溶液中氯离子的净化分离方法,属于湿法冶金技术。本方法是使三氧化二铋处于40~80g/L的稀硫酸溶液中,转化为一水合碱式硫酸铋沉淀,分离出稀硫酸溶液和一水合碱式硫酸铋;稀硫酸溶液循环使,将一水合碱式硫酸铋处于含氯硫酸锌溶液中,搅拌溶解,使Bi3+与溶液中的Cl-重新络合为氯氧化铋沉淀;将分离出的氯氧化铋处于有三氧化二铋晶种参与的浓度35~70g/L的碱溶液中,转化为三氧化二铋晶体沉淀,Cl元素以离子态游离于溶液中;分离出三氧化二铋和氯化物溶液,三氧化二铋循环使用,氯化物溶液循环至设定浓度时,蒸发结晶为固体氯化物。本发明的操作成本低、效率高、铋损失量小。

1044

1044

0

0

一种全湿法处理红土镍矿生产电解镍的综合方法,本发明涉及一种硫酸常压浸出低品位红土镍矿的方法,属于湿法冶金技术领域。本综合方法步骤为,对红土镍矿磨矿,用酸度150~350g/L的硫酸,在0.3~1.2:1酸矿质量比下常压浸出,加入中和剂至pH值3.0,进行中和沉淀除铁,母液中再加中和剂至pH值6.0,中和脱除铝硅,过滤后的硫酸镍溶液中继续加中和剂至pH值为9.0,沉淀出氢氧化镍,氢氧化镍中间品经重新溶解、净化脱杂、电解产出电解镍产品,沉镍后的硫酸镁溶液,加入氢氧化钙中和沉淀、碳化分离镁钙后得碳酸镁。本发明解决了现有工艺流程长以及含镁废水量大、处理困难的缺点,使镁得到开路成为产品,生产废水可直接外排或回用,同时部分回收的镁可返回流程循环用作中和剂。

1024

1024

0

0

本发明涉及一种工业硅湿法除P的方法,具体涉及一种操作容易,设备简单,能耗省,成本低的去除分凝系数较大的杂质P的方法,属于湿法冶金技术提纯硅的技术领域。本发明将工业硅粉碎细磨成粉,在氯化铵和氟化氢铵的混合溶液中,加热并搅拌一定时间,经过滤、洗涤、干燥后可得P含量低于10ppmw的硅。该法处理后的硅可作为制备太阳能级硅的原料。

北方有色为您提供最新的云南有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!