全部

1080

1080

0

0

本发明提供了一种耐黄变聚氨酯海绵及其制备方法,所述耐黄变聚氨酯海绵包括:聚氨酯发泡体;隔热层,其镶嵌在所述聚氨酯发泡体内,所述隔热层内设置相变颗粒,本发明所述的耐黄变聚氨酯海绵及其制备方法具有耐黄变效果好、使用时间长、原料简单易得、制备工艺简单稳定,利于实现大规模工业化生产和应用的优点。

本发明提供一种基于FLUENT‑EDEM耦合仿真的螺旋分选机结构优化方法,属于能源领域。该方法基于CFD技术,进行有限元ANSYS mesh网格划分后,使用FLUENT模拟流体流动状态,并通过CFD与DEM双向耦合数值模拟,采用欧拉‑拉格朗日模型进行仿真。该方法可以清楚直观地分析颗粒在流体中的运动情况,并且通过模拟分析对螺旋分选机的各项参数进行改进优化,指导工业生产中颗粒分选机最优化操作及运行,实现事半功倍和提质增效。相较其它传统实验设备研究方法,该方法具备研发成本耗资更低、局限性更小、设计效率更高等优点。

832

832

0

0

本申请属于环境修复技术领域,尤其涉及白花草木犀在修复重金属污染土壤中的应用。本申请第一方面公开了白花草木犀在修复重金属污染土壤中的应用。本申请第二方面提供了一种重金属污染土壤的修复方法,包括以下步骤:将白花草木犀的种子拌匀撒播或将白花草木犀幼苗移植于重金属污染土壤中;定期对栽种的白花草木犀进行留茬收割植物的地上部分,或对所述白花草木犀的整株植物回收,再播种白花草木犀的种子或移植白花草木犀幼苗,直至所述重金属污染土壤的重金属含量降低至预置含量。本申请的方法可通过反复收割植物地上部分等措施,降低植物体内富集量较高的几种重金属在土壤中的含量,以达到重金属污染土壤修复的目的。

1005

1005

0

0

本发明涉及一种搪瓷面釉,包括如下重量份的原料:废稀土抛光粉40~50份、氧化钛10~15份、氧化硼15~20份、氧化钠5~10份、五氧化二磷5~10份、氟硅酸钠10~15份。本发明创造性的将低含量的废稀土抛光粉应用于搪瓷面釉的制备,能将废稀土抛光粉变废为宝,充分利用了废稀土抛光粉中的稀土资源,制备得到的搪瓷面釉其光泽度、白度以及耐磨性较好。

767

767

0

0

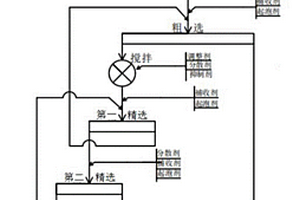

本发明属于固废资源化回收处理技术领域,特别涉及一种从含煤铸造除尘灰中浮选煤的方法。本发明提供的从含煤铸造除尘灰中浮选煤的方法,包括以下步骤:将含煤铸造除尘灰进行磨矿处理,得到磨矿粉;将所述磨矿粉和水混合,得到矿浆;将所述矿浆进行粗选,得到粗选精煤;将所述粗选精煤依次进行第一精选和第二精选,得到精煤,所述精煤的灰分≤14wt.%。本发明采用磨矿的方式达到剥离含煤铸造除尘灰中煤颗粒表面的钙矾石的目的,有利于提高含煤铸造除尘灰中煤颗粒和脉石矿物的分离程度,提高含煤铸造除尘灰的精煤产率、降低精煤灰分。测试结果表明,采用本发明提供的方法,所得的精煤的灰分≤14wt.%,尾煤的灰分≥63wt.%。

772

772

0

0

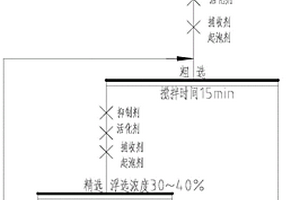

本发明提供一种用于分选独居石、钛铁矿的捕收剂及其使用方法,该捕收剂包括塔尔油10~15份、氧化石蜡皂25~35份、棕榈油40~50份、脂肪酸甲酯磺酸钠10~15份、氢氧化钠10~15份;将塔尔油、氧化石蜡皂、棕榈油和脂肪酸甲酯磺酸钠进行微波预处理,然后70~85℃下混合搅拌;再加入氢氧化钠,在85~100℃的条件下混合即得该捕收剂。本发明在设备上采用新型微波预先活化的预处理方式,代替了直接反应釜反应,减少了皂化时间,降低了生成成本,且捕收效果更好。使用本发明捕收剂,能够把独居石精矿的综合品位P提高至10.29%以上,作业回收率P提高至88.03%以上,把钛铁矿的综合品位TiO2提高至50.00%以上,作业回收率TiO2提高至96.22%以上,具有很好的经济效益。

1288

1288

0

0

本发明公开了La/Bi2WO6光催化剂的制备方法及其应用,属于催化剂领域,解决了现有方法制得的La/Bi2WO6光催化剂光催化性能较差的问题。本发明方法:称取硝酸镧,加入无水乙醇、冰醋酸及去离子水,充分搅拌配成均匀、透明的A溶液;将硝酸铋溶于HNO3水溶液中,命名为B溶液;将十六烷基三甲基溴化铵和钨酸钠溶解于去离子水中,命名为C溶液;在磁力搅拌下向C溶液中滴加A溶液和B溶液,用浓氨水将pH调节至中性,剧烈搅拌得到白色沉淀;将含沉淀的混合溶液在120‑160℃下反应6‑16h,干燥,将样品在马弗炉中煅烧,得到目标产物。本发明方法增强了钨酸铋的光催化性能,产品纯度高,可高效降解酯‑105。

1069

1069

0

0

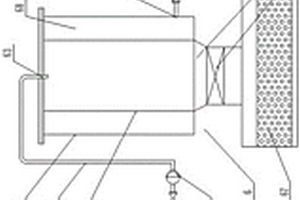

本发明提供一种高含氮有机废水深度脱氮工艺,包括以下步骤:化学沉淀、沸石过滤、电渗析反应、后处理。本发明的有益效果为:对废水中的氨氮、有机氮和硝态氮的去除率均能达到99.9%;耗水量和浓水的出水量比现有的电渗析处理污水的技术减少了50%;针对高含氮污水,COD的去除率能达到99.8%,SS的去除率能达到99.6%,TS的去除率能达到99.9%;自动化程度高,操作简便;处理过程安全环保,不产生二次污染。

1149

1149

0

0

本发明提供了一种制备巯基乙酸铵的方法,包括以下工艺步骤:(1)、巯基乙酸钠除杂:(2)、减压蒸馏:对步骤1得到的下层巯基乙酸钠进行减压蒸馏:(3)、过滤:将步骤2降温后的混合物在低温下真空过滤,把固体物过滤出来,得到较为透明的高浓度巯基乙酸钠溶液;(4)、酸化:往步骤3得到的透明巯基乙酸钠溶液中滴加亚硫酸类的混合溶液,对巯基乙酸钠进行酸化得到较为纯净的巯基乙酸溶液;(5)、氨化:得到巯基乙酸铵粗品;(6)、过滤:将步骤5得到的溶液进行真空过滤,除去少量杂质,得到粉红色巯基乙酸铵产品。本发明利用生产乙硫氨酯得到的副产品巯基乙酸钠经一系列的物理化学反应得到本产品,其成本较低,应用效果较好。

728

728

0

0

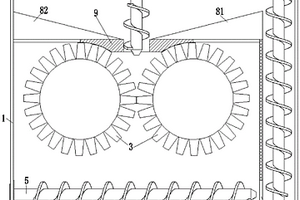

本发明属于黄金回收技术领域,公开了一种电子废料再利用回收黄金的设备,包括粉碎机构、搅拌机构及过滤机构,粉碎机构包括:壳体,其内纵向设有进料筒;进料螺杆,纵向安装在壳体的上端;通过减速机驱动而相向转动的两个粉碎辊;筛分板,设置在壳体内且位于两个粉碎辊的下方;用于推送筛分板上的物料的推料螺杆;纵向挡板,纵向设置在壳体内;提升螺杆,用于提升第一出料口排出的物料;以及第一锲形块。本发明还公开了一种电子废料再利用回收黄金的方法,可保证第二出料口收集的粉碎电子废料的粒径控制在一定范围内(根据筛分板的孔径决定),有利于提高粉碎电子废料在搅拌机构内进行脱金处理的效率。

814

814

0

0

本发明涉及粉煤灰综合利用技术领域,特指一种利用使粉煤灰除铁和脱碳同时进行的方法,以粉煤灰为原料,采用转底炉加热,在适当温度下通过将所含的赤铁矿还原为磁铁矿以提高铁矿物的磁选除铁率,以及通过碳的还原和氧化反应相结合而消耗、降低粉煤灰中的未燃碳含量的综合方法,从而,实现使粉煤灰除铁和脱碳同时进行。

1180

1180

0

0

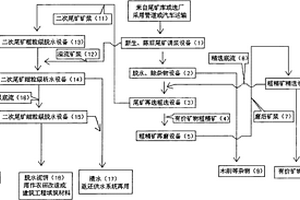

本发明公开了一种有色金属尾矿综合治理方法,包括如下步骤:(1)尾矿调浆、去除杂物,(2)尾矿再选粗选,(3)粗精矿再磨,(4)粗精矿精选产出精矿产品,(5)二次尾矿粗粒级脱水,(6)二次尾矿细粒级脱水制饼,(7)脱水制饼。本发明涉及两个工艺过程:(1)对非金属的陈旧性尾矿、新生尾矿进行再选(浮、重选等),选收并产出尾矿中残留目的矿物和其他有价矿物精矿产品,提高资源的综合利用率;(2)对二次尾矿进行综合治理,粗粒级转化为建筑材料或用作农业土地改造和建筑工程填筑材料,细粒级脱水产出泥饼,用作农业土地改造或建筑工程填筑材料,从根本上消除矿山尾矿对环境的危害和土地资源的占用。

876

876

0

0

本发明公开了一种碳酸锂的制备方法,包括:将天然锂辉石富集成精矿,送入回转炉中焙烧,使矿石中的α‑锂辉石转变为β‑锂辉石,停止加温,自然冷却;待锂辉石温度降至80‑120℃时,进行粉碎,过筛,加入过量浓硫酸送入转炉中烧结,将硫酸烧结块料再用水浸取制成水溶性硫酸锂;将过量的硫酸中和至pH为5.5‑6.5,过滤,将滤液除去钙、镁、铁、铝,然后脱色,并将料液浓缩后制成饱和硫酸锂溶液;在饱和硫酸锂溶液中加入饱和碳酸钠溶液,生成碳酸锂沉淀,分离沉淀,得到产品纯度为70%以上的碳酸锂,重复热水洗涤,得到纯度为96‑97%的碳酸锂,干燥,即得;本发明制备方法简单,能源消耗大大降低,提高了企业的经济效益。

868

868

0

0

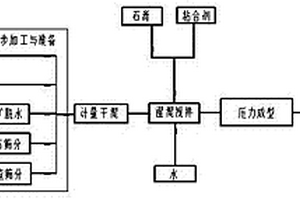

本发明公开了一种铁尾矿免烧砖及制备方法,免烧砖的各主要原料的质量百分比为:铁尾矿50%—70%、铁矿废石硝5%‑8%、钢渣5%‑8%、水泥15%—20%、石膏2%‑5%、粘合剂1%‑3%、秸秆3%‑5%,水10%‑15%;将原料进行初加工达到制砖要求后按比例配料,然后混合搅拌均匀,在20MPa至25MPa的成型压力下压制成型,在常温下自然养护21天制成。本发明有利于改善原有方式制备的铁尾矿免烧砖易开裂、易收缩和强度低问题,强度可达MU20级以上,具有合格品率高、强度高,不需要蒸压养护,制砖成本低等特点,是部分替代烧结粘土砖的新型建材,有利于提高资源利用率,减少尾矿占地,改善环境,具有良好的经济效益和社会效益。

1055

1055

0

0

本发明公开了一种用于矿石预抛尾时目的矿物粒度及解离度的测试方法,以矿石中所有目的矿物集合体为对象进行矿物粒度及解离度测试。本发明能够更为实际地反映目的矿物在碎磨矿、抛尾过程中的走向方式,对预抛尾碎磨细度的合理确定以及预抛尾技术的选择提供重要依据,为降低生产成本和提高技术经济指标起着重要的作用。

1446

1446

0

0

一种利用废矿渣制备环保型陶瓷玻化砖的方法,该环保型陶瓷玻化砖在大量引入废矿渣和优化传统工艺流程的基础上,将新的烧结方法和新的装饰技术应用于传统的陶瓷制品之中,采用干法制备,一次成型,两次激光短时烧成,同时,将喷墨打印或3D打印应用于保温砖的表面装饰,更加丰富其表面效果。本发明的环保型陶瓷玻化砖绿色清洁无污染生产,产品吸水率近于0,抗折强度55~75MPa,具有优异的玻化性能;且兼具装饰效果,施工方便,使用安全可靠。

794

794

0

0

本发明公开了一种可溶性固体钾盐矿采矿巷道防护处理的方法,属于采矿技术领域。本发明的可溶性固体钾盐矿采矿巷道防护处理工艺为:将氯化镁母液、凝结剂和防水剂搅拌混合成料浆,作为防护处理材料喷涂在采矿巷道表面上,在钾盐矿表面上形成均匀防护层,并与采矿巷道混凝土支护结构接触良好,其防护处理工艺可防止钾盐矿采矿巷道表面吸收空气中的水分溶解垮塌,有利于采矿巷道混凝土支护工程的施工建设,其工艺方法是保证地下埋藏可溶性固体钾盐矿采矿巷道施工建设和安全生产最具规模化推广应用的生产技术。

1097

1097

0

0

本发明涉及建筑材料领域的一种综合利用技术,一种防冻混凝土的制备方法,其特征在于,通过以下原料按重量份比例制成:水泥20-25、尾矿粉15-20、尾矿骨料30-40、尾渣泥5-10、水10-15、尾矿改性剂1-3、防冻剂1.05-1.4;与现有技术相比,本发明的有益效果是:既解决了尾矿废弃物排放占用大量土地且污染环境问题,又解决了建筑技术领域混凝土原材料日益紧张问题,同时也解决了混凝土冬季施工使用凝结时间长、抗冻性能差问题,延长了冬季施工作业时间。

1150

1150

0

0

本发明提供用于固体粒块高温传热弹射驱动传热系统,利用温度为200-1500摄氏度的固体粒块作为传热工作介质,利用固体粒块高温弹射驱动泵作为动力驱动高温固体粒块进行运动,实现热能的传递。所述固体粒块高温弹射驱动泵是通过设置一个弹射腔室,将200-1500摄氏度的高温的固体粒块放置到弹射腔室内,由动力装置驱动弹射板,推动固体粒块运动,离开弹射腔室内,第二部分固体粒块再进入到弹射腔室内,固体粒块在弹射腔室内一次接一次的被驱动,固体粒块分批的被传送,因而称为弹射驱动传输。本发明采用设置温控腔室实现对温度的控制,从而可以保证动力装置在低温下运行,但高温固体粒块可以被传输,以实现温度200-1500摄氏度的传热。

822

822

0

0

本发明涉及一种用建筑废弃物制造整体住宅发泡轻质墙体及制造方法,其特征在于它采用建筑废弃物、采矿废石碎屑、轻质陶粒、硫铝酸盐水泥、硫酸钙、高效减水剂、木质素纤维、硫酸铝、聚丙烯纤维和水的原料,用搅拌机制成混合料,与HJ-3实用型发泡剂和HJ-1高性能稳泡剂用空气压缩发泡机制成的泡沫混合,采用微机全自动控制,用螺旋管输送机,将混合料送入高速混泡制浆机混合均匀呈糊状制成泡沫浆料,将料浆送进模具浇注成型,经自然养护而形成的一种含有大量封闭气孔的新型轻质保温墙体固化后,送入脱模机脱模,堆场存放,制成建筑废弃物制造整体住宅发泡轻质墙体产品;该产品具有重量轻,保温、隔热、強度高,无污染,成本低,效益好的优点及效果。

1230

1230

0

0

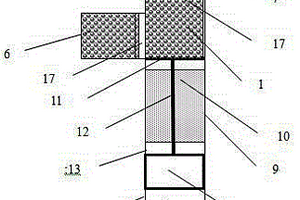

本发明公开了一种工业废渣水洗铁回收利用生产低碳锰铁的方法,将硅锰合金厂生产后的废渣,经过脱碳、脱磷及脱硅处理从而得到成本低廉的低碳锰铁。具体步骤包括:a、将一定量的水洗铁、造渣剂、脱碳剂进行混合,加入精炼炉中加热熔解脱碳;b、脱碳后加入到摇包里面进行脱磷处理,摇包里面预先加入脱磷剂以及石灰和萤石;c、脱磷后再返回到精炼炉中进行脱硅处理,精炼炉里面预先加入已预热的富锰矿和石灰;d、出炉后进行浇铸、精整,获得杂质碳和磷含量较低的低碳锰铁合金。与现有技术中的脱磷脱碳生产低碳锰铁合金技术相比,本发明所用原料水洗铁价格低廉,脱磷剂为新型脱磷剂,其价格和常用金属或合金脱磷剂相比低廉,完全可以应用到生产当中,使得生产成本大大降低。

932

932

0

0

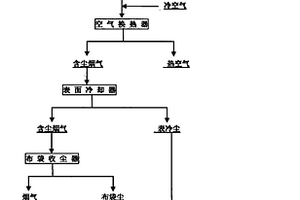

本发明公开了一种高纯氧化锌生产工艺,原矿预处理,配料,将矿化剂和精矿按一定的比例混合,混合好的物料进入低温焙烧炉;焙烧,在一定条件下向滤液中加入石灰乳,搅拌20min,然后调节pH值至8-10,继续搅拌1h,过滤,滤液进入沉锌系统;滤渣打浆、洗涤、脱水,将碱式碳酸锌打碎后用圆盘给料机送入流化床干燥机,由热空气进行气流干燥,干燥后的碱式碳酸锌随气流进入集料器收集,尾气经旋风分离器和布袋除尘器后,由抽风机抽出排空,焙烧干燥后得到的活性氧化锌冷却到40~50℃即可进行包装。本发明采用500-580℃的煅烧温度,即可得到的氧化锌纯度可以达到99.7%以上,具有很高的经济价值。

919

919

0

0

本发明公开了一种利用工业废渣固化含砷废渣的方法,包括以下步骤:(1)将含砷废渣投入搅拌槽中加水浆化,得到浆化液;(2)在搅拌槽中加入砷固化剂进行固化反应,其中所述砷固化剂为冶炼炉渣或者为冶炼炉渣经球磨、磁选后获得的磁选铁精矿;(3)向搅拌槽中加入中和渣进行搅拌,最后进行浇注成型并自然养护得到固砷产物。本发明的工艺利用有色金属冶炼厂自身所产生的废渣,物料成本基本为零,同时又能实现以废治废的优异效果,本发明的工艺处理含砷废渣,使得含砷废渣中砷固化率达到94%以上。

889

889

0

0

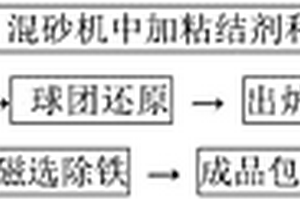

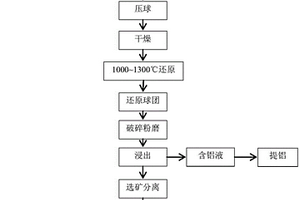

本发明公开了一种、高铁高铝低镍型红土镍矿的综合利用方法,涉及冶金技术领域,提供一种够得到高镍含量的镍铁的红土镍矿综合利用方法。本方法步骤为:A、进行干燥,脱除红土镍矿中的水;再进行破碎、粉磨,得到粉状红土镍矿;B、在红土镍矿粉中配加还原剂煤粉、添加剂和粘结剂,再进行造块,然后进行干燥;C、对红土镍矿块进行还原焙烧,红土镍矿中的铝转化为可溶性的铝盐,铁部分被还原为金属铁,镍全部被还原为金属镍;D、将红土镍矿块进行破碎粉磨;E、加水加热浸出,然后过滤,得到含铝溶液和滤渣;F、含铝溶液采用提铝工艺进一步提取铝,滤渣通过磁选得到磁性镍铁精矿和尾矿。本发明适用于成分为TFe?57%、Al2O3?11.73%、NiO?1.36%的红土镍矿处理。

1256

1256

0

0

本发明公开了一种从高镁磷尾矿中回收磷的方法,包括如下步骤:(1)高镁磷尾矿在900~1200℃下煅烧成煅白;(2)将煅白与水按质量比1:4~40混合,在温度20~90℃下搅拌10~100分钟得到消化液;(3)在该消化液中补充水使消化液含固量在质量分数2%~15%,再向消化液中通入含有二氧化碳的气体在20~35℃下进行碳化反应得到碳化液,在碳化液的pH值降至6.5~8.0时停止反应;(4)停止反应后,分离得到碳化液底部沉淀物,该沉淀物即为含水磷矿,该含水磷矿经干燥后得到磷矿粉产品。本发明能回收利用高镁磷尾矿中的磷资源,磷回收率高,得到的磷矿产品品位高,经济效益和环境效益显著。

880

880

0

0

本发明涉及一种铁尾矿固化方法,其包括以下步骤:1)将以下重量份的固化剂与添加剂混合:固化剂4-40份和添加剂0.01-2.0份混合均匀,然后再粉磨;2)混合料生产,将步骤1)中的混合物与58-95份铁尾矿混合并搅拌0.5-3分钟;3)混合料成型与充填,将步骤2)产出的混合料连续通过旋流分离器;4)坝体整形与排水,作为筑坝材料的混合料经碾压或振动成型后需要对边坡进行修整,以保证坡角;作为充填材料的混合料在库内堆存过程中,需要加强排水。本发明的有益效果为:通过这种方式进行的铁尾矿固化与传统技术相比,既节约了筑坝需要的粘土和砂石等天然资源,又利用了铁尾矿,是一种尾矿安全堆存的技术方法。?

945

945

0

0

本发明涉及一种侧吹熔池熔炼物料冷料烟化挥发直炼的方法,属于有色冶金冶炼技术领域。本发明的工艺步骤是:①将破碎的含金属渣料与熔剂按完全反应的炉渣硅酸度计算值配料,搅拌混匀成炉料;②对侧吹熔池熔炼炉点火开炉,在熔池中产出200~500mm深度的熔体;③炉料的投料速度与熔化速度相一致,控制风压、风量、给煤粉量和熔炼温度,进行还原熔炼,熔融层高度为800~1300mm时,停止进料,进一步强化还原熔炼;④按计算量分次加入硫化剂,控制风压、风量和给煤粉量,进行硫化挥发,排放弃渣,留下200~500mm深度的底料熔体,进行下一轮操作。本发明其投资少,热利用率高,熔炼快速,能耗低,占地面积少,生产周期短,便于大规模生产。

784

784

0

0

本发明涉及公路建设领域,尤其是一种硅藻土改性沥青混和料路面及其施工工艺。本发明公开了一种硅藻土改性沥青混和料路面,其特征在于这种沥青混合料路面由一定重量份比的沥青、砂石料和硅藻土混合而成,上述各组分的重量份比如下:沥青和硅藻土共4-5份,砂石料95-96份,其中硅藻土占沥青和硅藻土总重量的12-15%。这种硅藻土改性沥青混和料路面施工工艺包括施工准备、铺筑试验路段、清扫下面(基)层、喷洒透层(粘层)油、硅藻土改性混合料拌和、运输、摊铺机摊铺、碾压成型、检测,最后等路面冷却后开放交通,能较好的改善沥青混合料的路用性能,提高沥青路面的耐久性和抗车辙性,且工艺简单易操作,造价低。

785

785

0

0

本发明提供了一种利用重介质分选煤矸石中煤系高岭岩的方法,属于分选煤矸石中煤系高岭岩的方法技术领域。方法是,选择高岭岩+13mm粒级中2.2kg/l~2.5kg/l密度级的煤矸石;原矿进入主厂房后,首先进入13mm分级筛,筛上100×13mm块矸进入重介鼓式分选机分选,筛下13×0mm末矸由皮带运至废弃物仓;100×13mm块矸进入初选段重介鼓式分选机分选;重介鼓式分选机低密度室的重介质液密度为2.2kg/l,高密度室的重介质液密度为2.5kg/l,分出重排物、轻排物和高岭岩三种产品,本发明解决了煤矸石的处理问题,煤系高岭岩产品的各项指标为:铁含量≤0.5%;白度≥85%;烧失量≤18%。

968

968

0

0

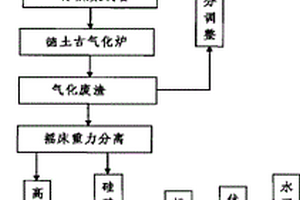

本发明提供了一种德士古炉水煤浆气化废渣的综合利用方法,其特征 是通过在水煤浆制备气化过程中添加足量的助熔剂,在不改变德士古气化 工艺的前提下,使得所产生的废渣的碱性系数大于1.0,然后通过重力分 离措施,将高含碳颗粒和硅酸盐玻璃质渣块进行分离,利用高含碳颗粒的 热值在硅酸盐玻璃质渣块粉磨过程中进行烘干,最后得到比表面积大于 350m2/kg,水分含量小于1wt%的用于水泥或混凝土行业的高活性矿渣 粉,实现有效利用德士古水煤浆气化废渣的目的。这种方法工艺简单,废 渣利用率高,经济效益好。

中冶有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日