全部

894

894

0

0

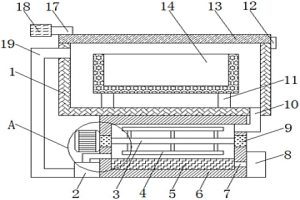

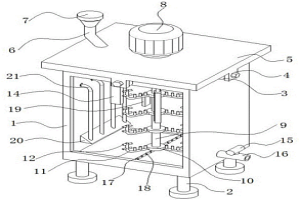

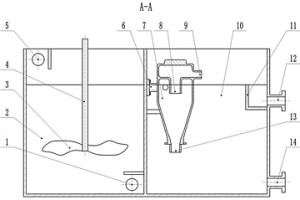

本实用新型公开了一种火法冶金用冷却装置,包括主体箱,所述主体箱的内底壁固定连接有两个相对称的支撑柱,主体箱的内部放置有热交换箱,主体箱的底面固定连接有冷却箱,主体箱底面的右侧固定连通有排气管,排气管远离主体箱的一端与冷却箱右侧面的上部固定连通。该火法冶金用冷却装置,通过冷却箱的左侧面固定连接有风机,风机的输出端与进气管固定连通,风机的输入端与出气管固定连通,能够使主体箱中的气体和冷却箱中的气体流动起来,通过冷却箱的右侧面固定连接有冷凝机,冷凝机的输出端固定连通有导管,导管与冷凝板固定连通,能够迅速冷却冷却箱中的气体,冷却后的气体能够吸收热交换箱中的热量,达到迅速冷却的效果。

923

923

0

0

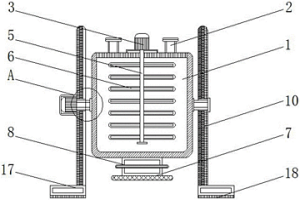

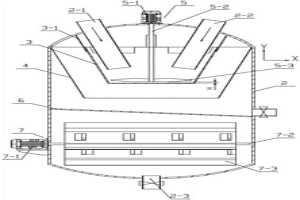

本实用新型属于冶金加工技术领域,具体公开了一种便于内部清理的冶金加工用反应罐,包括罐体和竖板,所述罐体的上方左右两侧均焊接有进料管,所述罐体的前端开设有观察窗,所述搅拌轴的左右两侧均焊接有搅拌叶。该便于内部清理的冶金加工用反应罐,与现有的普通冶金加工用反应罐相比,通过竖板的设置,竖板由三种不同材质的板材焊接而成,其中内层为工业纯钛制作的钛耐蚀层,中间层和外层的材质分别为低碳钢和不锈钢,强度和耐蚀性都得到很大加强,利用横板与竖板内滑槽之间的滑动连接拿出横板,使得罐体本身不会碰到外部的横板与竖板,利用第二电机带动转轴在竖板内的固定孔内旋转,便于对罐体内部进行清洗,同时也便于将清洗后的残渣取出。

916

916

0

0

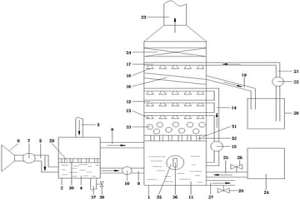

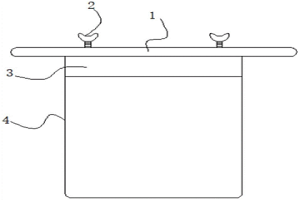

本实用新型公开了一种金属冶炼酸雾处理装置,包括中和塔,中和塔外部设有吸收罐,吸收罐底部设有吸收池,吸收池通过第一进气管与集气罩相连通,吸收池通过第一抽液管与中和塔相连通,中和塔底部设有中和池,中和塔内设有喷淋管,喷淋管上方设有隔水透气板,隔水透气板上方设有清洗管,中和塔顶端设有排气管。通过吸收池对易溶于水的酸雾进行吸收以及对酸雾中的灰尘等杂质进行吸附处理,吸收池中的酸液与中和池内的碱液进行酸碱中和,提高了酸雾与碱液的中和效率,降低了碱液的更换速率,提高了工作效率,清洗管中的水对穿过隔水透气板后的尾气进行清洗处理,防止酸性及碱性气体的逸散。

952

952

0

0

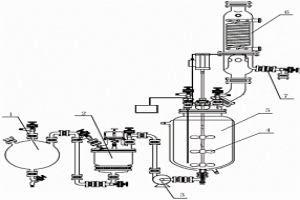

本实用新型属于贵金属回收设备技术领域,具体是一种贵金属还原装置。解决了贵金属还原提炼的问题,包括还原釜,还原釜内设有搅拌装置,还原釜上设有还原釜盖,还原盖釜上设有冷凝口、固体加料口和滴加口,滴加口与碱液滴加瓶连接,还原釜底部设有出口,出口通过四氟泵与过滤釜连接,过滤釜内设有过滤膜,过滤釜底部通过管道与废液收集装置连通;还原釜盖上的冷凝口与冷凝塔连接,冷凝塔内上部设有喷头,冷凝塔下部设有冷凝液排放口。本实用新型可以处理还原反应中生成的有害气体,达到国家减污排放的要求。

1294

1294

0

0

本实用新型涉及搅拌机技术领域,尤其是一种通气式高效搅拌机,包括箱体,箱体的上端固定连接有固定机构,固定机构的上端连接有上盖,上盖与箱体相配合上盖的上端中间位置处固定连接有电机,电机的底端固定连接有转轴,转轴的底端固定连接有搅拌机构,箱体的内部一侧固定连接有若干个挡板,箱体的内部底端固定连接有竖板,竖板上开设有若干个缺口,箱体的另一侧内部底端固定连接有固定架,固定架上固定连接有若干个导气管,每个导气管的上端均延伸至箱体的外侧。本实用新型通过导气管将搅拌过程中产生的气体排出,挡板结构破坏上层漩涡,底部的原料从缺口流过,底端的原料错乱混合,混合均匀,提高混合效率。

1283

1283

0

0

本实用新型涉及一种稀土生产用酸溶罐装置,属于稀土溶解技术领域,解决了传统酸溶罐搅拌不充分和原料易粘附在侧壁上造成浪费等技术问题。解决方案为:一种稀土生产用酸溶罐装置,包括支架和固定设于支架上方的酸溶罐体,所述酸溶罐体内设置有搅拌仓、导流套、第一搅拌装置、过滤网和第二搅拌装置,所述搅拌仓同轴设于酸溶罐体内上部,所述导流套同轴套设于搅拌仓外部,所述过滤网设于导流套下方,所述第一搅拌装置设于搅拌仓中,所述第二搅拌装置设于过滤网下方的酸溶罐体中。本实用新型结构简单,通过第一搅拌装置和第二搅拌装置的双重搅拌,保证了稀土的溶解效率,并且在搅拌仓和导流套的作用下,稀土原料不存在飞扬情况。

1670

1670

0

0

本实用新型涉及高频极板技术领域,公开了一种长寿命高频极板,包括导电梁、导电座、两个夹持机构和电极板;其中,所述导电梁底部与导电座固定连接,导电座下部开设有搭接滑槽,所述电极板上部活动插接在所述导电座的搭接滑槽内;两个所述夹持机构分别设置在导电梁上部两侧。本实用新型在进行安装电极板时,将电极板上部滑动插接在导电座底部的搭接滑槽内,然后旋转调节螺栓在导电梁上螺纹拧合旋转下降从而带动T型橡胶夹块下降直至夹持贴合在电极板上面,保证电极板的稳定性,避免现有技术中的电极板的安装螺栓分布在导电座挖侧壁,存在腐蚀的情况。

866

866

0

0

本发明公开了一种基于煤沥青粘结剂的柱状活性炭,是以100重量份炭质物料为基础原料,6-30重量份煤沥青为粘结剂,分别制粉、混合,添加20-50重量份临时性粘合剂,混捏并压制成型,干燥、回转炭化炉炭化、斯列普活化炉活化后制成粒径范围1.0-10mm的柱状活性炭。本发明利用临时性粘合剂赋予成型物料初强度,煤沥青与炭粉共炭化、固结,赋予炭化料最终机械强度,打破了长久以来柱状活性炭煤焦油成型生产的传统模式,使煤沥青取代煤焦油作粘结剂制备柱状活性炭成为了现实。

1366

1366

0

0

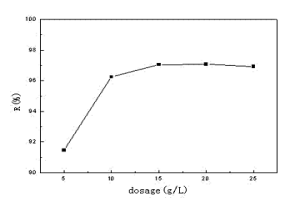

一种去除水溶液中硫氰酸根离子的方法,属于环境工程技术领域,其特征在于是一种利用长、短碳链阳离子表面活性剂对膨润土改性,制得改性膨润土复合材料,去除水溶液中硫氰酸根离子的方法,具体步骤包括:(1)长、短碳链阳离子表面活性剂改性钠基膨润土;(2)利用改性后的有机膨润土从水溶液中吸附硫氰酸根离子;(3)测试硫氰酸根离子的去除率。该方法所得的有机膨润土稳定性好,吸附水溶液中硫氰酸根离子具有快速、高效、简便,应用pH范围广,成本低等特点,可广泛用于含硫氰酸根离子的工业废水的处理。

1019

1019

0

0

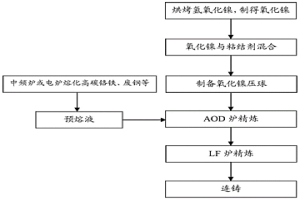

本发明公开了一种使用AOD炉以氢氧化镍为原料冶炼镍系不锈钢的生产方法,包括:(1)烘烤氢氧化镍使其转变为氧化镍;(2)将氧化镍与粘结剂混合,制成氧化镍压球;(3)将氧化镍压球送入AOD炉,向AOD炉中兑入预熔液,经过AOD精炼得到钢水;(4)对钢水进行LF精炼、连铸。采用本发明的生产方法不仅能够极大降低生产成本,而且还能够实现高的镍收得率。

914

914

0

0

本发明公开了一种具有高抗压强度的永磁材料及其制备方法。该永磁材料包括以下重量百分含量的组分:钕14.4~24%,镨3.6~6%,硼1~5%,钨0.036~0.06%,铌1~3%,铼0.012~0.02%,钪0.036~0.06%,其余为铁;其中,钕、镨、钪的重量比为4:1:0.01,钨、铼的重量比为3:1。本发明永磁材料采用镨钕废料直接生产合金所用原材料,成分配比灵活,质量控制到位,并且可以降低成本,工艺简单、充分地利用含氧量高的粉末废料,环保、有效改善环境,具有很高的社会价值。

1211

1211

0

0

本发明涉及一种消除超级奥氏体不锈钢中板表面缺陷的方法,包括:在连铸工序中进行浇注温度和拉速的控制,在均质化及修磨工序中进行涂层、均质化温度和修磨控制,在中板热轧工序中采用两火次工艺进行,浇注温度控制为1430~1450℃,拉速按V=0.35+(1440‑T)/100+(S‑160)/80+(M‑1200)/1000控制;涂层厚度控制为≥1mm,均质化温度控制为1230~1260℃,铸坯每面的修磨深度控制为1~3mm;第一火加热的加热温度控制为1200~1220℃,第一火轧制的开轧温度控制在1150~1180℃,第一火轧制总变形量控制在30~35%,中间坯每面的修磨深度控制为0.5~1.5mm,第二火加热的加热温度控制为1230~1260℃,第二火轧制的开轧温度控制在1200~1230℃,经多道次轧制制得超级奥氏体不锈钢中板,各道次变形量控制在10~15%。本发明的方法可以消除超级奥氏体不锈钢中板表面缺陷,降低废品率。

1096

1096

0

0

本发明公开了一种催化氧化合成苯乙酮催化剂及其应用,该催化剂的化学式为IAA-PEI/SiO2-Cu(Ⅱ),本发明的催化剂能够高效、高选择性催化氧氧化乙苯制备苯乙酮。

1005

1005

0

0

本发明为烧结钕铁硼永磁体机械加工后所产生粉削再生利用的处理方法,涉及烧结钕铁硼永磁体的加工。解决现有化学方法的粉削再生利用处理方法存在的问题。该处理方法首先采用磁选的办法除去其中的杂质,将含有水分、油分的NDFEB粉削从中分选出来;再对分选出的含有水分、油分的NDFEB粉削在真空干燥箱内烘烤、干燥;将得到的再生NDFEB粉末加入到平常生产烧结钕铁硼永磁体的NDFEB粉料中并混合均匀。同时由于该处理方法采用的是物理方法,处理方法的工艺简单,所需的设备设施简单、价值较低,因此处理后得到的可再生利用的NDFEB合金粉末价格大大低于非再生的原材料价格,从而降低了钕铁硼永磁体的原材料成本。

799

799

0

0

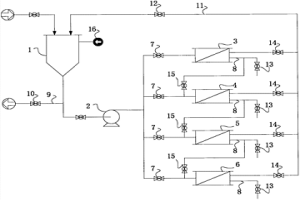

本发明涉及一种集成膜分离过滤方法及装置,装置包括:电源、贮料罐、计量泵、精密机械过滤器、微滤过滤器、超滤过滤器和纳滤过滤器;其中,电源与计量泵电连接;贮料罐的出料端口与计量泵的入口通过管道连通;计量泵的出口通过管道分别与精密机械过滤器、微滤过滤器、超滤过滤器和纳滤过滤器的入口连通,且计量泵与精密机械过滤器、微滤过滤器、超滤过滤器和纳滤过滤器之间的管道上分别设置有过滤进口阀;精密机械过滤器、微滤过滤器、超滤过滤器和纳滤过滤器上均设置有滤液排放管道;精密机械过滤器、微滤过滤器、超滤过滤器和纳滤过滤器的过滤精度依次减小。本方案,可以实现在同一台设备上得到多个不同过滤精度的液体产品。

1188

1188

0

0

本发明属于放射性废物处理技术领域,涉及一种解控含铀氟化钙渣的方法。所述的方法包括如下步骤:(1)将含铀氟化钙渣研磨后加入具有低熔点的熔盐的体系作为助熔剂混匀;(2)将步骤(1)所得混合物放置于多孔网筐内,置于坩埚后在密封环境下加热,移除多孔网筐及其中的不熔固体;(3)继续加热坩埚中的混合熔盐并进行电解,在阴极上富集金属及合金的固态产物;(4)将步骤(3)的阴极及其富集产物投入所述的多孔网筐,将所述的多孔网筐作为阳极,金属作为阴极,在所述的具有低熔点的熔盐的体系下进行电解,在阴极上得到金属铀及其合金。利用本发明的方法,能够工艺操作简单、成本低、效率高、环境友好的从含铀氟化钙渣中分离铀和氟化钙。

1227

1227

0

0

一种太阳能级多晶硅的制造方法,包括以下工艺步骤:将金属硅在高周波电磁诱导精炼炉中熔化为熔融硅;将熔融硅的温度升至1500-1600℃,在升温过程中间隔性地往熔融硅里面添加造渣剂;将硅料置于一次直拉炉装置中进行直拉,初次除去硅料中的金属杂质;将硅料置于连续进料真空熔炼炉中,在低于10-3Pa的真空状态下进行熔炼,除去其中的磷杂质;将硅料倾入二次直拉装置中进行二次直拉,再次除去硅料中的其它金属杂质,得到硅棒;切除硅棒尾部,即可得到6N以上提纯好的太阳能级多晶硅。本发明通过高周波电磁诱导精炼除硼,一次直拉去除部分金属杂质,通过连续真空除磷和二次直拉去除金属杂质来获得低成本的太阳能级多晶硅的生产。

1045

1045

0

0

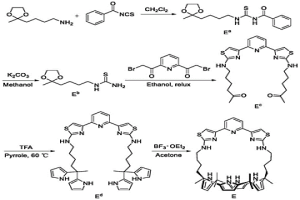

本发明属于环境功能材料领域,针对现有硫酸根萃取体系存在的问题,公开了一种用于分离硫酸根离子的液液萃取剂及制备方法。制得了一种吡啶基双噻唑胺桥联的杯[4]吡咯受体,在酸性体系中,吡啶基双噻唑基团易质子化,先形成带正电荷的质子化产物,然后通过其上的静电作用、多重氢键作用以及空间匹配效应的协同作用,对硫酸根表现高度选择性和强结合能力。基于这一性能,发展成为酸性体系中液‑液硫酸根离子萃取剂,该萃取剂在硫酸根萃取过程中无需协萃剂、萃取效率高(>99%),萃取过程简单、快速。此外,通过氢氧化钡碱溶液对有机相中硫酸根的反相萃取,可实现萃取剂的循环再生,在高放射性核废液的处理过程中具有很好的应用价值和广阔的发展前景。

1270

1270

0

0

一种无机聚胺材料及制备方法属于功能材料中杂化材料制备领域,运用分子设计进行无机功能材料的复合、组装,应用于稀土分离过程。具体来讲是一种使用乙烯基三氯硅烷,与硅藻土、膨润土表面硅羟基反应,使硅土表面乙烯基化。以稀土金属离子为模板,用乙烯基化硅土、丙烯酰胺、丙烯酸、丙烯醛和壳聚糖为原料,应用分子印迹技术,聚合交联成为对模板稀土金属离子具有识别功能的聚胺材料,使用乙二醛、戊二醛进行化学修饰,使聚胺分子部分交联成为立体网状结构,制备无机聚胺材料,用于稀土分离和制备高纯度稀土。该无机聚胺材料生产成本低,对环境友好,交换容量大,对模板稀土金属离子具有识别功能,交联成立体网状结构的无机聚胺材料在填充床内,背压小,适用于高速流动相,缩短稀土分离周期。

1143

1143

0

0

本发明涉及一种制取磺化煤的方法,具体地说是一种闭路循环制取磺化煤的方法。本发明步骤如下:将烘干后粒径为2.0~4.0mm的原料煤,放入控温搅拌反应装置内,按酸煤重量份比(4~6)∶1,加入硫酸混合液;搅拌加热至120℃~160℃,恒温反应9~11小时;冷却并过滤,得到滤液和固体物质,用适量的蒸馏水洗涤固体物质后;加入10%NaOH溶液中和至接近中性,放置2-6小时后过滤,得到滤液和磺化煤。本发明通过硫酸混合器将浓硫酸、反应装置内产生的热蒸汽通入冷凝器得到的稀硫酸、过滤冷却后的反应物得到的残余硫酸和用蒸馏水洗涤固体生成物得到的稀硫酸全部闭路循环使用,不造成资源浪费;通过冷凝器使反应装置内产生的热蒸汽转变为稀硫酸并闭路循环使用,不产生环境污染。

1123

1123

0

0

本发明涉及一种贵金属回收方法,具体为一种从二元王水不溶渣中回收铂铑的方法,解决现有回收铂铑的方法存在工艺流程冗长、繁杂、操作过程较危险以及分离效果不好等问题,包括用过氧化钡对王水不溶渣进行预处理,将其中的铂铑氧化后用盐酸溶解;转钠型后采用氯化铵沉淀铂,并加水合肼还原得到海绵铂,而沉淀铂后的滤液加亚硝酸钠进行络合,采用氯化铵沉淀铑,加盐酸溶解后转钠型,用离子交换树脂去其中除贱金属,最后采用水合肼及氢气火焰还原,得到铑粉,这是一种贵金属资源二次回收利用和提纯方法,具有工艺简单,提纯周期短,操作方便,回收率高等优点,而且废气废物排放少,有利于保护环境。

1002

1002

0

0

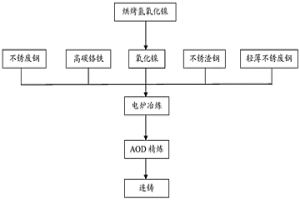

本发明公开了一种使用氢氧化镍为原料冶炼镍系不锈钢的生产方法,包括:(1)烘烤氢氧化镍使其转变为氧化镍;(2)向电炉中依次加入不锈废钢、高碳铬铁、氧化镍、不锈渣钢等原料进行配料,冶炼得到预熔液;(3)将预熔液送入AOD炉,经过AOD精炼得到钢水;(4)对钢水进行连铸。采用本发明的生产方法不仅能够极大降低生产成本,而且还能够实现高的镍收得率。

1136

1136

0

0

本发明公开一种旋流分离萃取槽,属一种高效分离萃取装置,由以下几个部分组成:混合室、旋流分离装置及澄清室。其中有机相与水相分别由混合室的顶部及底部进入萃取槽的混合室,在机械搅拌作用下完成混合萃取过程,混合液由混合室顶部的溢流口流出进入旋流分离装置,经过旋流作用实现强化分离并进入澄清室,在澄清室内实现完全分离,分离后的水相和有机相分别进入前一级和下一级的混合萃取室,完成逆流萃取过程。本发明通过在传统箱式萃取槽基础上添加旋流分离装置,实现了高效分离效果,澄清室与混合室的体积比由传统萃取槽的3:1降至1~1.5:1,大幅度降低了因澄清速率慢而导致的萃取过程分离效果差、有价组元存槽量大等问题,实现了高效萃取过程。

1045

1045

0

0

本发明属于物质分离制备和功能高分子材料的技术领域,具体提供一种吸附钼酸根的凝胶微球材料的制备方法。本发明选取丙烯酰氧乙基三甲基氯化铵(DAC)作为单体,采用反相悬浮聚合法,制备粒径为200-300μm的阳离子性凝胶微球CPDAC,该制备方法稳定性好、条件温和、工艺简单且操作方便可控;所制备的凝胶微球CPDAC对钼酸铵进行吸附,不但交换容量高,而且交换速率快,凝胶微球CPDAC在阴离子物种的提取分离方面,药物控释领域,甚至是从水环境中去除毒性阴离子方面具有潜在的应用前景。

1052

1052

0

0

纳米有机络合功能微反应器构筑及硫酸铝液中铁分离方法,属于高酸度条件下分离硫酸铝提取液中铁的技术领域。该方法利用聚酰胺‑胺树状大分子(PAMAM)的纳米空腔结构,功能络合剂通过与PAMAM分子上的氮氧官能团相互作用分散到PAMAM纳米空腔中构筑形成纳米有机络合功能微反应器。该微反应器在铝提取液中可以减弱铝提取液的高酸度对功能络合剂的破坏,同时,微反应器中的功能有机络合剂选择性与铝提取液中铁作用,生成难溶于硫酸铝提取母液的固体沉淀物,分离难溶物,铝提取母液经蒸发浓缩、干燥制得低铁或无铁硫酸铝(铁含量﹤50 ppm)。本发明具有实用性强、设备投资小、工艺条件温和、易操作、低成本的特点。

873

873

0

0

一种太阳能级多晶硅脱磷的提纯方法,采用高真空感应炉,金属硅原料为颗粒状或块料,金属硅原料的纯度为99%,其操作步骤是:(1)开启高真空感应炉的真空系统,使炉室内达到高真空状态;(2)将金属硅原料装入位于高真空感应炉内的石墨坩埚中,开启高频感应电源将金属硅熔化;(3)待第(2)步骤金属硅原料熔化后使金属硅液温度保持在1560~1600℃,需要保持多长时间?开启金属硅原料连续送料装置,投入剩余金属硅原料至炉内的石墨坩埚中进行连续脱磷;(4)脱磷后的金属硅熔体容积达到坩埚容积的2/3~3/4时,将金属硅熔体倾入同炉室内的另一坩埚中,自然冷却便得到脱磷多晶硅。本发明的生产成本低。

884

884

0

0

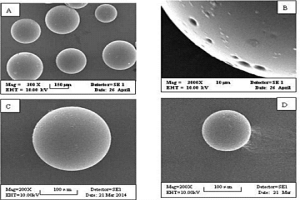

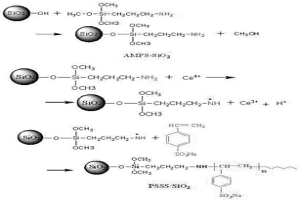

本发明公开了一种用于吸附重金属离子及稀土离子的材料的制备方法,涉及功能性复合微粒。包括以下步骤:硅胶表面化学改性,制得经表面改性的硅胶微粒AMPS-SiO2;将1.2-1.4g的硅胶微粒AMPS-SiO2、80mL蒸馏水、16.54-17.67g单体苯乙烯磺酸钠SSS,在恒压滴液漏斗中加入20mL溶有0.42-0.44g硫酸铈铵和0.3mL浓硫酸的水溶液,混合反应后分离出产物微粒,得到接枝微粒PSSS/SiO2。接枝微粒PSSS/SiO2既具有阴离子聚电解质的特质,又兼具有硅胶微粒优良的力学性质、热和化学稳定性,对重金属离子和稀土离子有较高的吸附性能。

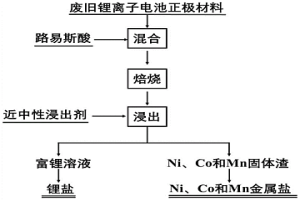

本发明涉及废旧锂离子电池回收技术领域,提供了一种利用路易斯酸选择性回收废旧锂离子电池正极材料中锂的方法。本发明将废旧锂离子电池正极材料与路易斯酸混合进行焙烧处理,利用路易斯酸熔体中过渡金属氧化还原对的电化学氧化还原电位,与废旧锂离子电池材料发生氧化还原反应,锂离子形成可溶性锂盐从锂离子电池正极材料中脱除,再通过浸出和沉淀得到锂盐,实现废旧锂离子电池正极材料中锂的高效选择性提取。本发明流程短,不产生废气和废水,锂选择性高,所得锂盐纯度高。采用本发明的方法对废旧离子电池正极材料中的锂进行提取,锂的浸出率和浸出选择性分别达到95%以上,回收率达到96%以上,锂盐的纯度达到99wt%以上。

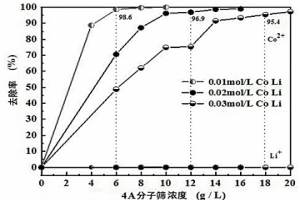

本发明涉及分子筛离子交换应用领域,具体是一种通过沸石从钴锂溶液中选择性回收钴、锂的方法及沸石产物的应用,具体为:(1)向钴锂混合溶液中加入4A沸石,选择性吸附钴离子,得到富含锂的溶液以及部分钴交换度的CoNaA沸石;将步骤(1)所得的富含锂的溶液中加入13X沸石,得到低交换度的LiX中间产物;将步骤(1)所得的部分钴交换度的CoNaA沸石进行真空活化,得到对氮氧具有分离作用的沸石产物。本发明提供了一种从钴锂混合液中分离钴锂的方法,通过沸石进行离子交换,能有效分离钴锂金属离子,达到95%以上钴的去除,得到富含锂的溶液,再进行13X沸石离子交换,得到低交换度的LiX沸石。

北方有色为您提供最新的山西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!