全部

919

919

0

0

本发明为一种利用制革废皮屑制备具有除醛作用的胶黏剂的方法,包括下述步骤,(1)按照常规方法将制革废皮屑水解,从中提取得到胶原蛋白,将其配置成一定质量浓度的胶原蛋白溶液备用;(2)制备丙烯酰胺预聚体;(3)接枝改性:将胶原蛋白溶液和丙烯酰胺预聚体混合,加入一定量引发剂,一定温度下接枝反应一段时间,得到接枝改性胶原蛋白;(4)交联:调节接枝改性胶原蛋白体系的pH为碱性,然后加入一定量交联剂,反应一段时间,得到交联接枝改性胶原蛋白胶黏剂,本发明一方面可以缓解皮革固体废弃物对环境的污染,另一方面还可能为制造无甲醛或低甲醛含量的胶合板行业开发一种新型环保型胶黏剂。

945

945

0

0

本发明涉及一种废旧液晶面板中铟的浸出剂及相应的浸出方法,属固体废弃物回收技术领域。本发明采用氯化胆碱与二酸类物质形成的低共熔离子液体为浸出剂,液晶面板玻璃基片粉碎为颗粒度50~200目的粉末后用低共熔离子液体浸泡,浸泡温度为50~90℃,浸泡时间为12~48小时,玻璃粉末与低共熔离子液体的固液质量比为1:0.5~1:2,铟的浸出率高于95%。本发明具有浸出剂配制方法简单、绿色环保、可循环使用和浸出方法操作工艺简单,铟浸出率高、选择性好的优点,提供了一种从废旧液晶面板中回收铟的有效方法。

755

755

0

0

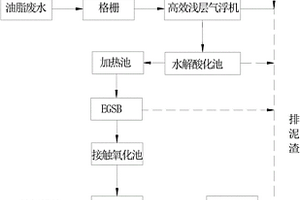

本发明公开了一种工业废水处理机构,属于油脂加工设备领域。其主要包括高效浅层气浮机、水解酸化池、加热池、膨胀颗粒污泥床EGSB、接触氧化池、二次沉降池和污泥浓缩池,高效浅层气浮机前置有格栅,油脂废水通过格栅流入高效浅层气浮机内,格栅处产生的栅渣流入沉渣池,水解酸化池置于高效浅层气浮机后,水解酸化池依次连接加热池、膨胀颗粒污泥床EGSB,接触氧化池和二次沉降池,二次沉降池处理后的废水达标排放,泥渣排入污泥浓缩池。本发明的优点为:工艺简单,效果好,脱色率、油污去除率高,COD、BOD去除率、磷去除率高,通过先厌氧反应再有氧反应,使得固体残余量小,且成本低廉,适合推广。

1133

1133

0

0

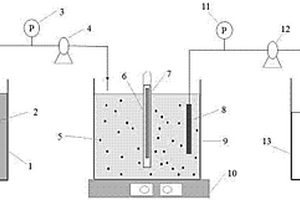

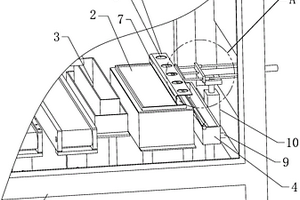

一种用于废水处理的双膜光催化反应器,包括料液槽(1)、第一组膜或膜组件(2)、第二组膜或膜组件(8)、第一真空压力表(3)和第二真空压力表(11)、第一泵(4)和第二泵(12)、光催化剂(5)、光源(7)、石英套(6)、反应槽(9)、搅拌器(10)、渗透液槽(13)。所述反应器包括两个膜或膜组件,第一组膜或膜组件置于料液槽中,第二组膜或膜组件置于反应槽中;所述第一组膜或膜组件截留废水溶液中悬浮颗粒及不溶性固体,消除其对催化剂光催化活性的影响;所述第二组膜或膜组件截留光催化剂,实现光催化剂与处理液分离。本发明适用于实际复杂废水的光催化处理。

783

783

0

0

本发明公开了一种废弃再生微粉混凝土制备及应用,组成成分包括胶凝材料、河砂、再生微粉轻骨料、外加剂和水,胶凝材料由水泥、再生微粉水泥混合材组成,再生微粉水泥混合材由以下质量比各组分组成:活性建筑垃圾粉:CaCl2:脱硫石膏:水泥熟料为2ˉ8:0.21ˉ2.1:0.1ˉ1:15ˉ21,再生微粉轻骨料由以下质量百分比各组分混匀成球形并烧制而成:建筑垃圾粉74%ˉ90%,助熔剂0.5%ˉ1.5%,粘接剂8%ˉ15%,铝土矿0ˉ8%,木屑粉0.5%ˉ3%,每立方混凝土中各材料用量如下:水泥480ˉ550kg,再生微粉水泥混合材60ˉ115kg,河砂600ˉ730kg,再生微粉轻骨料480ˉ651kg,水160ˉ170kg,外加剂5.8ˉ6.4g。本发明采用上述结构的废弃再生微粉混凝土制备及应用,减少水泥用量,增加了固体废弃物再利用率,对保护生态环境和促进循环经济发展有良好推动作用。

1142

1142

0

0

本发明涉及一种用于萤石矿选矿废水处理的氯化钙溶液制备方法,主要用于萤石矿废水中硅酸根及氟离子的去除。其步骤是,以石灰与盐酸为原材料,在反应釜中进行搅拌反应,反应完成后进行过滤,在滤液中先添加结晶抑制剂,然后添加氯化钙固体,配制质量浓度为45%~58%的氯化钙溶液,最后在该溶液中添加聚合氯化铝和有机酸,搅拌均匀后陈化2小时后得到产物。本发明的工艺流程短、废渣量低,生产效率高,制备的氯化钙溶液浓度高并且可调。

947

947

0

0

本发明公开了一种铝电解废阴极回收炭的方法,包括下述步骤:步骤一、将铝电解槽废旧阴极炭块破碎,得到备用颗粒;步骤二、将步骤一所得备用颗粒与固体碱混合均匀,加入去离子水,静置后蒸发除去水分,得到混合料;步骤三、将步骤二所得混合料于保护性气氛中加热至320‑700℃,保温0.5‑4h,冷却后水洗至中性,经过滤、烘干得碱熔渣;步骤四、将步骤三所得碱熔渣加入至酸和氟化钠混合液中浸出,浸出后过滤,水洗至中性,得到炭粉。本发明实现了废阴极炭块中炭组分的高效回收,所得炭粉纯度不低于99.0%。

940

940

0

0

本发明公开了一种含氟废水复合除氟剂及其制备方法与应用。该复合除氟剂为:腐植酸‑CaO‑聚合氯化铝‑水的复合材料。制备方法为:(1)将腐植酸溶于饱和氢氧化钙溶液中,搅拌均匀;(2)在搅拌的同时加入聚合氯化铝;(3)调节PH值,然后进行固液分离;(4)将分离出固体进行洗涤、烘干,粉碎后得到含氟废水复合除氟剂。其应用:将制备的复合除氟剂加入含氟废水处理装置中,充分搅拌,使复合除氟剂与氟离子发生反应,加入1‰浓度的阴离子型聚丙烯酰胺溶液至泥水分离明显,静置后检测上清液氟离子含量。

786

786

0

0

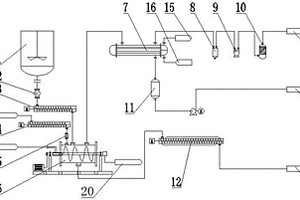

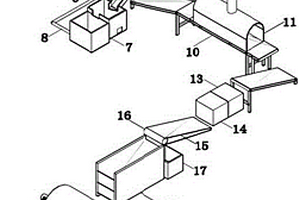

本发明属于固体废弃物资源化技术领域,特别涉及一种玻璃纤维厂废玻璃丝资源化工艺,其通过破碎、清洗、脱水、干燥、磨粉、分选和收集以及打包输送的步骤,实现了废玻璃丝的回收处理,有效提高了资源的回收利用率。另外,对比现有的分段式、人工分拣处理等方式,本发明可实现流水线式生产,进而有效提高了玻璃纤维的制造效率,降低了玻璃纤维的制造成本。

916

916

0

0

本发明公开了一种处理方法,尤其是公开了一种用于钙化提钒废水的处理方法,属于冶金生产环保工艺技术领域。提供一种综合利用价值高,工艺过程中简单的用于钙化提钒废水的处理方法。所述的处理方法将钙化提钒废水在搅拌条件下与粉状钢渣尾渣反应沉淀其中的固体物质完成固液分离。

794

794

0

0

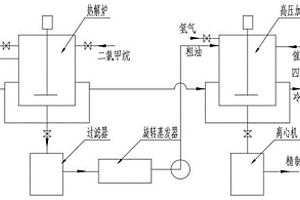

本发明公开了一种废轮胎制备高品质油的方法,包括以下步骤:(1)废轮胎粉碎:将废轮胎粉碎;(2)热解:将预处理过的轮胎送入热解炉,在氦气氛围下加压热解;(3)冷却分离:热解后液体混合物经过冷却以及二氯甲烷冲洗后,再经过过滤以及旋转蒸发得到粗油;(4)精制:将步骤(3)得到的粗油送入二级高压加热反应釜,在氢气氛围下,加入定量催化剂和四氢萘,加压定温反应后,得到的液体经冷却以及离心分离后得到精制油。本发明通过四氢萘与氢气联合作用,减少气体和固体产品的产量,提高了所得到的由品的质量,同时引入催化剂极大降低了NOS的含量,因此,本发明既能提高轮胎制油的品质,又可以提升油的环保性。

956

956

0

0

本实用新型涉及一种用于高粘化工废渣的密闭收集转移处理系统,包括反应釜、密闭输送器、辅料输送器、废渣浓缩器、冷凝器、负压缓冲罐、真空泵、尾气吸收罐、冷凝液储罐和出料降温输送器;反应釜连接到密闭输送器;密闭输送器的出料口连接到废渣浓缩器的废渣进料口;废渣浓缩器的气体出口连接到冷凝器的气体进口,废渣浓缩器的固体出口连通到出料降温输送器,废渣浓缩器的进料端设置一个辅料入口,辅料输送器的出料口连通到废渣浓缩器的辅料入口;冷凝器的气体出口连接负压缓冲罐,负压反冲罐后依次安装真空泵和尾气吸收罐,冷凝器的液体出口连接到冷凝液储罐。本申请实现了高粘化工废渣密闭处理和转移,降低劳动强度,使工作环境更安全。

741

741

0

0

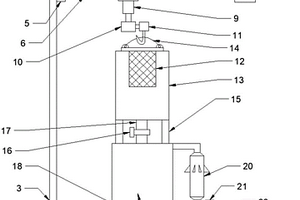

本实用新型涉及一种水性聚氨酯树脂废水蒸馏回收装置,包括底板和废水箱,所述底板和废水箱之间连接设有用于处理废水的蒸馏机构,所述废水箱上壁设有圆孔,所述圆孔内活动设有过滤筒,所述过滤筒外侧壁顶部套接设有环形板,所述环形板底壁和废水箱上壁相接触,所述环形板上壁相对两侧之间绑接设有钢丝绳,所述底板的一侧侧壁设有侧板,所述侧板靠近废水箱的侧壁顶部设有顶板,所述顶板的底壁通过滑槽左右滑动设有移动块,所述顶板上设有用于驱动移动块的驱动机构,所述移动块上设有与钢丝绳相配合的钩动机构。本实用新型与现有技术相比优点在于:能够有效对水性聚氨酯树脂废水进行过滤,防止蒸馏时固体废物吸收热量。

1134

1134

0

0

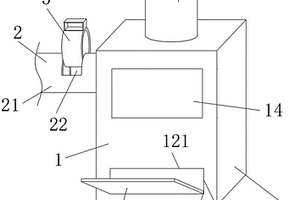

本实用新型公开了一种有机合成设备中的废液回收装置,所述底座上方一侧固定安装有罐体,所述罐体上方中部设有电机,所述电机与搅拌杆固定连接,所述搅拌杆上设有搅拌叶,所述过滤箱下方设有环形挡板,所述环形挡板中部设有放置槽,所述放置槽内设有活性炭过滤层。该种有机合成设备中的废液回收装置,通过搅拌杆将废液与水的混合液进行搅拌,对废液进行稀释,便于对废液进行过滤,废液依次通过过滤网和活性炭过滤层,能够有效的将废液中的固体杂质以及其他有机物进行吸附,从而达到对有机废液回收的目的,该种回收装置,结构简单,操作方便,对有机废液具有良好的回收效果。

820

820

0

0

本实用新型公开了一种制革废水除盐处理装置,其中包括:蓄水池,所述蓄水池用于接收已经经过生物处理的制革废水,并且所述蓄水池包括PH值调节器,用于将所接收的制革废水调节为PH值介于9~10之间的碱性液体;氧气添加装置、加热器、热交换器、冷却结晶装置以及结晶分离装置,所述结晶分离装置连通于冷却结晶装置,用以接收结晶液,将结晶液分离为固体盐与可回收除盐废水。本实用新型能够有效去除制革废水中的盐份,从而实现制革废水的回收利用。

1273

1273

0

0

本实用新型提供了一种废弃陶瓷回收利用装置,涉及固体废弃物循环利用技术领域,该装置包括浮选清洗机构、烘干机构、破碎机构、电磁除铁机构、筛分机构、研磨机构以及陈化机构;本装置的设计合理、性能可靠、自动化程度高,设备投资成本低,并且还可部分利用现有窑炉排放废气的热量,提高了能源的利用率,并且使用本装置回收废陶瓷处理后得到的原料可提高陶瓷产品在承受急剧温度变化时的抗破损能力,使其的显微结构和宏观性能指标更合理化和提质优化,实现了废陶瓷的回收再利用,解决了土地浪费和环境污染问题;还可以部分缓解陶瓷原料来源的压力,还能使陶瓷企业减少废弃物的排放量,甚至可以实现零排放,具有较高的环保效益和经济效益。

971

971

0

0

本实用新型公开了一种可拆卸式废水处理设施,用于生活污水或同类水质的生产废水的处理,该设施按照废水处理流程,依次设置有:调节池,用于均匀废水的水质和水量;生物脱氮除磷反应器,按照废水处理流程,依次包括缺氧区、厌氧区和好氧区;所述生物脱氮除磷反应器的前端设置有过滤废水中的固体杂物的过滤装置;膜分离器,通过膜组件进行泥水分离;所述调节池、所述生物脱氮除磷反应器和所述膜分离器之间通过可拆卸的管路连通。本实用新型的调节池、生物脱氮除磷反应器、膜分离器等各设备间既能合并又能分散布置,分散布置时因各单元采用特殊结构设计,拆装方便,并具有灵活性、可移动的特点,而且可拆卸设计还使得各部分可单独回收再利用。

884

884

0

0

本实用新型涉及固体废物处理技术领域,尤其涉及一种废白土加热搅拌装置。本实用新型采用的技术方案是:包括圆柱形主体稳定加热搅拌壳体,主体稳定加热搅拌壳体的左侧设有同轴的圆柱形装配稳定连接槽,装配稳定连接槽内部装配有一个主体形状为扇形的主体稳定输送加热连接架,装配稳定连接槽内部与主体稳定输送加热连接架配合装配有两个扇形第二稳定输送加热连接架,两个第二稳定输送加热连接架和主体稳定输送加热连接架组成一个圆柱形结构。本实用新型的优点是:能够对废白土进行搅拌的同时对其进行加热,从而能够使废白土进行全面快速的加热,能够从整体上提高废白土分解处理时的效率,使废白土的分解处理更加彻底。

1220

1220

0

0

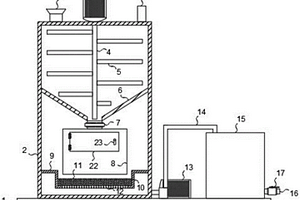

本实用新型涉及高含盐废水烟气干燥处理装置,包括高温烟气入口、烟气分配器、干燥塔塔体、旋转雾化器、声波发生器、积灰斗、烟气出口和高含盐废水箱;所述干燥塔塔体上部设有烟气分配器,所述烟气分配器一端连接高温烟气入口;所述烟气分配器中心处设有旋转雾化器,所述旋转雾化器与高含盐废水箱相连;所述干燥塔塔体中部位置设有声波发生器,干燥塔塔体下部设有烟气出口,干燥塔塔体底部设有积灰斗。本实用新型的有益效果是:本实用新型可干燥处理高含盐量的废水,同时强化了含盐废水干化后产生的盐类等固体在干燥塔塔体内的捕集;并充分利用烟气中的热量,实现了高盐废水的零排放。

1006

1006

0

0

本实用新型公开了一种用于自动焊锡机的除废锡装置,其涉及自动焊锡领域,旨在解决现有自动焊锡机去除废锡不稳定的问题,其技术要点包括设置在机架内的熔锡炉和设置在机架内位于熔锡炉远离助焊剂炉一侧的废锡回收箱,所述废锡回收箱的顶端位于熔锡炉顶端的下方,其特征在于:还包括设置在机架内位于废锡回收箱远离熔锡炉一侧的集化驱动组件、设置在集化驱动组件驱动端的水平挡锡板、设置在水平挡锡板下表面远离集化驱动组件的一端的竖直刮锡板以及设置在水平挡锡板上的若干碎锡槽,本实用新型可以有效防止固体废锡反倾倒到熔融的锡液中,保证金属端子脚焊锡工作的正常进行。

1239

1239

0

0

本实用新型公开了一种电镀废水磷酸盐回收装置,包括处理装置,处理装置的一侧侧壁上固定连接有输送结构,输送结构内连接有过滤结构,处理装置内部连接有加热结构,处理装置的一侧侧壁上设立有取料口,处理装置内部中间设立有内槽,与现有技术相比,输送结构包括收集管,收集管上开设有衔接口,过滤结构可拆式连接在衔接口内,本实用新型的有益效果是:通过电热管能够对废水进行加热使其沸腾蒸发,废水形成的水蒸汽上升通过排放管排放到收集箱内,随着水的蒸发,水内磷酸盐会逐渐形成结晶体,通过观察口观测,在废水全部蒸发后,开启盖板将磷酸盐从内槽内取出,废水经过过滤结构时能够将废水自身携带的固体杂质过滤出来,避免影响后续的加工。

1121

1121

0

0

一种负压外循环连续蒸发连续冷冻结晶法处理酸洗废液的方法,利用三效负压外循环连续蒸发器对酸洗废液进行蒸发浓缩,蒸发产生的酸蒸汽经冷凝形成再生酸,再生酸作为后续蒸发器热源,浓缩液经热交换、冷却、冷冻结晶,再经真空带式固液分离机分离,得到固体颗粒,母液再回到废酸池,完成整个循环,实现废酸液零排放。且一效蒸发器由蒸汽加热,二效蒸发器由一效蒸发器产生的酸蒸汽加热,三效蒸发器由二效蒸发器产生的酸蒸汽加热,最大限度利用热能。本发明的工艺方法效率高、速度快、生产稳定、成本低,还实现了废液零排放。

1178

1178

0

0

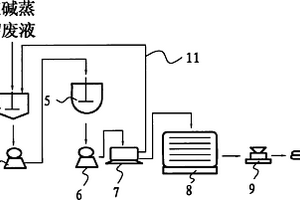

本发明属于化工三废治理和利用的技术领域,特别是本发明公开了一种用盐酸处理纯碱蒸馏废液的方法,其主要的技术方案为:是把纯碱废液与盐酸反应,除去氯化钙溶液以外的不溶性杂质,得到澄清纯净的基础溶液;然后再用氯化钙与硫酸或者硫酸盐进行合成的反应,以便得到比较纯净的固体产品,同时得到的盐酸溶液循环利用,如此形成了物料再循环系统;该方法能把蒸氨废液里面的物质合理地的循环再利用;本发明不但能消除化工污染,而且能将蒸馏废液改造成为具有一定经济价值的化工产品,生产工艺及其设备简单;尤其是循环再利用大大的降低了加工和处理成本。

831

831

0

0

本发明公开了一种医院污废水处理装置,包括污水进口、化粪池、一级沉淀池、隔板、输送泵、生物流化床、填料、紫外灯管、氧化床、石英管、过滤网、废气处理箱、等离子体反应器、活性炭吸附板、出气口、开关阀、二级沉淀池、污泥泵、搅拌电机、出水口、膜反应器、膜组件、臭氧发生器、消毒池、搅拌叶片、次氯酸钠发生器、污泥斗、气提泵、风机、格栅、输送电机和输送带;本发明采用三室化粪池使污废水腐败破裂,同时对内部的固体废物进行截流,采用输送带的方式进行输出,方便快捷,处理量大,在通过生物流化床处理后采用臭氧发生器和次氯酸钠发生器在搅拌的情况下依次进行臭氧消毒和次氯酸钠杀菌,实现对污废水中病原体的去除。

812

812

0

0

一种亚硫酸盐制浆废液处理回收工艺,主要包括预处理、木质素净化、置换改性、纳滤浓缩等步骤。本工艺采用膜分离技术,获得经过纯化的木质素磺酸盐,该磺酸盐经过改性可以用作染料分散剂,可以制备高效水泥分散剂、可以制备钻井泥浆稀释剂等,以及作为香兰素的原料,制备高品质食品用香料等,实现废物的高值利用。亚硫酸制浆废水经过本发明的工艺处理后,可回收80%以上的木质素磺酸钠,70-90%的还原糖和60-80%的水,可为生产企业降低生产成本,大幅度减少废水排放量、大幅度减少固体废弃物排放量,使企业更容易达到环保要求,能够为企业实现节能减排的目的。

730

730

0

0

本发明提供了一种采用偏钛酸废料制备聚合钛铁净水剂的方法,以偏钛酸废料、硫酸、氢氧化钠和添加剂为原料,属于水处理技术领域。其包括如下步骤:将硫酸加入到偏钛酸废料的膏状物中,控制温度为90~100℃,过滤,将氢氧化钠加入到过滤液中调节pH为0.5~2.5,获得调节液,室温下或加热条件下聚合0.1小时~0.5小时,将添加剂加入其中,然后在室温下静置熟化5~24小时,制得聚合钛铁净水剂液体产品,固化获得固体产品,本发明通过利用含钛较高的偏钛酸废料制备出除污脱色性能优良的高效水处理药剂,可广泛应用于城市污水、工业废水等领域,尤其适用于污水色度及有机物、重金属等污染物的去除,并且制备工艺和设备简单、低廉。

1179

1179

0

0

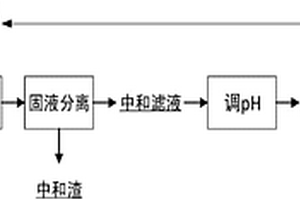

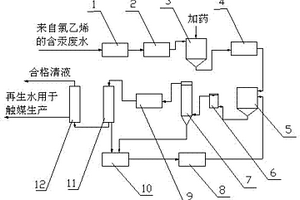

一种含汞废水深度处理方法,将含汞废水收集后,依次经过pH调节、化学沉降、深度处理后再经污泥浓缩、固液分离处理后,分离出的液体进行收集,分离后的固体装袋密封收集。本发明解决了目前目前电石法生产聚氯乙烯树脂产生的含汞废水处理效果差从而造成环境污染的问题,进而提供了一种处理彻底、污染小、工艺简单合理、连续快速处理、易实施、见效快的深度处理含汞废水的方法。本发明一方面使得含汞废水处理彻底、污染小,另一方面由于本系统内深度处理材料使用寿命长、价格低廉且可再生重复使用,因此投资小,易实施;同时工艺简单合理,能够有效的达到节能减排、保护环境的目的。

1194

1194

0

0

本发明专利涉及废旧电池回收领域,具体涉及的是一种废锂离子电池极片的回收方法。本发明公开了一种废锂离子电池极片的回收方法。其过程如下:将废锂离子电池放电、去壳后,将正、负极片分离,将负极极片加入水、醇类配制的混合溶液中,超声后,固液分离得到铜箔和含碳材料;将正极极片加入到水、醇类、碱类配制的混合溶液,超声后,固液分离得到铝箔和含钴、锂元素的固体物质。两种溶液均可循环使用。得到的正极材料可经过加热处理,得到新的正极活性物质,负极碳材料可燃烧处理。本发明可快速处理废锂电池的极片,得到高纯度铝、铜,含钴和锂元素的正极材料,解决了传统分离回收时间长,污染重,材料分离不彻底的问题,具有显著的经济效益。

972

972

0

0

本发明公开了一种烟气脱硫废水处理方法,其使用一种烟气脱硫废水处理设备,所述烟气脱硫废水处理设备包括箱体,所述箱体内设置有处理腔,所述处理腔下端壁内连通设置有驱动腔,所述驱动腔左右壁体之间嵌设有第一电机,所述第一电机上端输出轴动力连接有开口向上的转动箱,所述转动箱外表面与所述处理腔的内壁转动配合连接,所述处理腔上端壁内固设有第二电机,所述第二电机输出轴下端动力连接有向下延伸的旋转轴,所述旋转轴下端与所述转动箱的底板转动配合连接,所述旋转轴外表面设置有若干均匀分布的旋转叶片,所述处理腔上端壁内连通设置有左右对称的碾压腔,所述碾压腔后方设置有传动腔,从而使烟气脱硫废水中的固体残渣完全破碎,有效节省后续的反应时间,从而有效提升烟气脱硫废水的处理效率。

北方有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!