全部

954

954

0

0

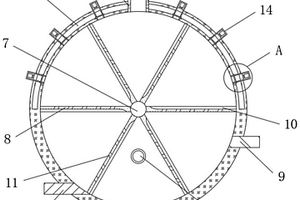

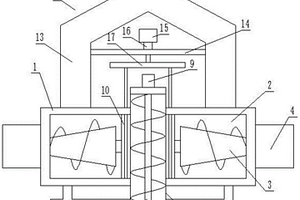

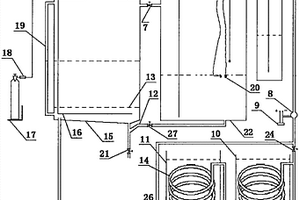

本发明属于给排水技术领域,尤其是一种给排水用废水曝气装置,针对现有技术中对固体杂质密集度大的废水曝气效果差的问题,现提出以下方案,包括处理壳体,所述处理壳体的外壁设置有进水管、出水管、第一曝气管和排气管,所述处理壳体设置成水平放置的圆筒状结构,且处理壳体的两端均固定有密封盖,所述进水管和出水管分别设置于处理壳体的两端底部。本发明中,从位于处理壳体两侧的第一曝气管和第二曝气管向废水中进行曝气处理,且搅拌件远离固定杆的端部与处理壳体的内壁,以及第一曝气管和第二曝气管的端部接触滑动,从而避免第一曝气管和第二曝气管的端口位置发生堵塞而影响曝气效果。

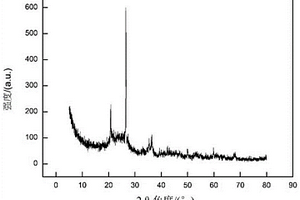

本发明提供一种利用废旧磷酸铁锂电池制备LiFe5O8磁性材料的方法,属于环境保护和资源综合利用领域的固体废弃物资源化新技术。核心包括磷酸铁锂正极材料的机械化学活化和煅烧生成LiFe5O8等步骤。其特征是:将废旧磷酸铁锂电池拆解得到正极粉末,利用正极粉末和一定质量的助磨剂混合后机械活化,浸出,调整含锂滤液中锂铁比例并加入添加剂,水浴蒸发浓缩后,将样品置于马弗炉中煅烧,即可获得LiFe5O8磁性材料。本发明操作简单、反应条件温和,经济实用性强,所制备的LiFe5O8有较好的磁性。

1119

1119

0

0

本发明涉及一种由加氢催化剂废弃料中分离回收钼的方法,属于固体废弃物回收利用技术领域,包括以下步骤:将废弃加氢催化剂和氧化镁混合进行一次焙烧,再与碳酸钠混合进行二次焙烧,得到焙烧产物;将焙烧产物加入碱性溶液中浸出,结合超声处理,固液分离,液体为钼碱性浸出液;向钼碱性浸出液中加入硫酸溶液调节pH值为6‑7,过滤,滤液为待萃取液,向待萃取液中加入低共熔溶剂和稀释剂组成有机相,萃取,得到萃取有机相;将萃取有机相用氨水进行反萃得到钼酸铵溶液,钼酸铵溶液,蒸发结晶,得到钼酸铵沉淀;本发明采用低共熔溶剂作为萃取剂,避免传统萃取剂的使用,结合超声处理,不仅提高了钼金属的提取率,还环保健康。

973

973

0

0

本发明提供一种处理难降解废水厌氧动态膜反应器,能够有效去除高浓度废水中的有机物与悬浮固体(SS)。本发明采用动态膜组件为内凹式,通过循环气体产生的剪切力以及一定厚度的挡板定量控制动态膜层厚度,不需要进行反冲洗清理,避免动态膜层脱落从而保证出水水质稳定;本发明以导电碳布作为生物膜形成的载体材料,能够富集更多具有电子传递能力的微生物,提高动态膜层微生物间的电子传递效率,进而提升有机物降解和厌氧产甲烷效能。同时,动态膜层能有效截留废水中SS和大分子难降解有机物质(>4000Da),提升出水水质,有利于出水的后续处理。此外,该厌氧动态膜生物反应器操作简单,成本低廉。

878

878

0

0

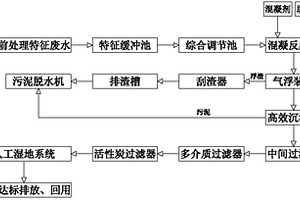

本发明公开了一种采用人工湿地净化涂装前处理废水的方法及其装置,该方法首先采用处理药剂对废水进行预处理然后进行均质均量处理,均质均量后投加混凝剂和助凝剂与废水充分反应后使较小的颗粒物凝聚成较大的矾花,接着将浮渣和废水分离,分离后的废水依次经过高效沉淀池、中间过渡池、多介质过滤器和活性炭过滤器进行过滤和调节ph值,上述处理后的废水输入人工湿地系统进行进一步的处理后排出达标出水。本发明的处理流程简明,建造和运行费用便宜,脱氮除磷效果好,出水中所含的重金属离子含量不大于0.1mg/L、固体悬浮物含量不大于30mg/L、化学需氧量不大于50mg/L且盐度低,满足《污水综合排放标准》中的相关要求。

1180

1180

0

0

本发明属于废水处理技术领域,公开了一种纤维素生产中蒸发废液的处理方法,具体包括以下步骤:(1)将蒸发废液静置,离心,得到混合盐和母液;(2)将混合盐与硫酸混合进行反应,对反应所得产物的体系进行过滤,对滤液进行蒸馏,收集馏分,对滤渣进行干燥,得到固体盐;(3)将步骤(1)的母液和醇溶剂混合,静置,离心,得到结晶盐和混合液;(4)将混合液进行蒸馏,得到馏分和蒸馏液。本发明的处理方法可以实现蒸发废液中醋酸盐以及乙二醇的资源化回收,得到更多的工业副产物,降低废水的处理成本,且处理方法简单、环保,不会对环境造成二次污染,生成的馏分以及废液均可作为工业产品售卖或作为原料循环利用。

932

932

0

0

本发明提供一种矿山废水稀土全量化处理工艺,涉及废水稀土全量化处理技术领域,包括如下步骤:S1:杂质沉淀,将矿山废水收集至废水池中,然后向废水池中加入钙盐和铝酸盐,接着加入絮凝剂压缩空气后搅拌,沉降分离出固体沉渣和处理水,混凝后再进行静置处理;本发明中,相对于现有技术用于矿山废水处理,全量化循环处理达标的值更高,使一级反渗透处理后的水进入二级反渗透处理装置,同时未达到排放的水再回到一级,一级反渗滤系统的去除率能达到90%左右,去除cod,氨氮,ss,tp及盐分,以及各种离子,通过二级反渗滤处理进一步过滤,重复循环,在一级的去除率基础上,直到能够达到当地排放标准后再直接排放。

1158

1158

0

0

本发明涉及一种由废磷渣湿磨法制备水泥掺合料的方法,废磷渣、硅铝质工业废弃物、具有激发作用的工业副产石膏分别置于破碎机中破碎至2‑20mm后,再将其放置在球磨机中干法粉磨。取0.5‑0.6的水,掺量0.1‑0.2%的减水剂投入到混合罐中,将使用电动搅拌器进行搅拌,再加入40‑65份的磷渣、32‑50份硅铝质工业废弃物搅拌,最后加具有激发作用的工业副产石膏,继续搅拌,使之成为有流动性的浆体。泵入立式球磨机中,湿法研磨至10μm以下,制得浆状水泥掺合料。本发明以磷渣、硅铝质材料、工业废弃物为原料,加减水剂湿磨,对材料进行活化,不用掺入激发剂;操作工艺简单,无需对固体废弃物烘干处理,节能环保,经济性好。

1210

1210

0

0

本发明属于固体废弃物资源化技术领域,具体为一种利用机械活化法从废弃荧光粉中强化浸出稀土金属的方法。其首先将废弃荧光灯管机械破碎后所回收的废弃荧光粉进行一定目数筛网筛分以去除其中玻璃碎片;接着将筛分后荧光粉置于高能球磨机中进行机械活化,得到活化处理后荧光粉粉末;然后将活化荧光粉置于一定浓度的无机酸溶液中在特定条件下进行稀土金属浸出;待反应结束后,将溶液样品进行过滤分离,得到含稀土金属溶液,从而实现废弃荧光粉中稀土金属回收,该方法反应条件温和、工艺流程简单且废弃荧光粉中稀土金属浸出率高。

1147

1147

0

0

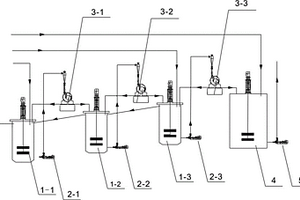

一种新型高浓度有机废水的生化处理方法。首先利用酵母菌在生产废水中进行培养,同时向污水中添加微生物活性营养剂,污水中的喜氧性菌在自然的环境下迅速繁殖,达到分解污水中的油脂和氮、磷、炭(糖分)等有机物,同时得到大量的固体饲料酵母,上清液再采用“硫酸盐还原脱硫+气浮+厌氧UASB+好氧CASS”法处理。该工艺能降低废水中的各项污染指标,优化水质,减轻处理难度,使废水能达标排放。达标排放后的废水可作为锅炉用水或循环水利用,节约了水资源;厌氧处理产生的沼气经收集后综合利用,节约了能源。

1000

1000

0

0

本发明涉及一种从碱减量废水残渣中制备高纯对苯二甲酸的方法,属于化纤行业废物利用技术领域。将重新分散在水中的碱减量废水残渣,通过离心式过滤机或压滤机进行固液分离,并用适量的洗涤水洗涤所得滤饼;重复上述过程,最终获得杂质含量显著降低的对苯二甲酸滤饼;对所得固体进行烘干、粉碎,即得高纯度对苯二甲酸产品。本发明方法可有效除去碱减量废水残渣中除对苯二甲酸以外的杂质,对苯二甲酸回收率高,生产速度快,工艺简约,产生污水量和能耗小,使碱减量废水残渣得到经济有效的回收利用。

800

800

0

0

本发明涉及一种草甘膦副产物中废盐的纯化设备,洗盐槽经线路管道与渣浆泵连接后与离心机连接,离心机经线路管道再与洗盐槽连接,如此经过三级洗盐槽、渣浆泵、离心机的循环连接后,离心机经线路管道与化盐池连接,化盐池与盐水输送泵连接。从蒸发系统出来的废盐,送入到洗盐槽内,与上一级离心机出来的水混合为含固率25%的盐浆,搅拌均匀后用渣浆泵泵入一级离心机内,离心后的固体盐进入洗盐槽,洗盐水返回洗盐槽。采用同样方法,经过三级洗涤后得到纯化后的精制盐,其固含率为60-70%。该工艺将废盐转化为可用于下游氯碱行业的原料,提高了废盐处理的经济效益,同时,氯碱行业巨大的原料需求量,也彻底解决了以往废盐使用范围窄,需求量小得弊端。

1177

1177

0

0

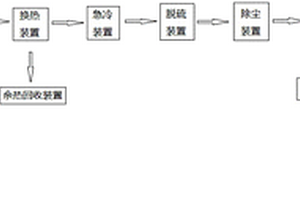

本发明公开了一种工业废物高温焚烧烟气净化处理工艺包括以下步骤:1)将工业废物预处理;2)将废物装入焚烧炉中,控制焚烧炉中的温度,将废物燃烧;3)通过换热装置,降低烟气温度;4)通过急冷装置,再次降低烟气温度;5)通过脱酸装置,除去所述烟气中的酸性气体;6)通过除尘装置,除去所述烟气中的固体烟尘颗粒;7)通过喷淋装置,将所述烟气中的酸性气体及可溶于水的微尘粒子进行冲淋并收集到废液收集池中;8)通过静电除雾装置,除去微尘粒子及喷淋洗涤后的水雾;9)通过吸附装置,除去所述烟气中的有害气体二噁英等;10)通过检测装置,检测结果符合标准即可排出。本发明工艺简单,可操作性强,便于自动化操作,净化烟气效果明显。

774

774

0

0

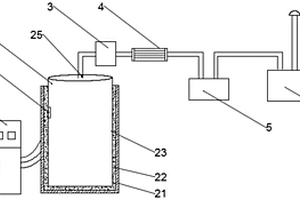

本发明提供一种铝泥废铝拉丝油处理设备及工艺,属于金属粉末处理技术领域。所述的铝泥废铝拉丝油处理设备包括依次通过管道连接的加热罐、油气杂质过滤器、热交换器和拉丝油存储罐;所述加热罐与电柜控制器连接,所述加热罐由外向内依次为电炉层、加热层和容器罐,所述容器罐顶部设有进料口和出料口,所述出料口与出料管道连接;所述油气杂质过滤器内放置活性炭。所述铝泥废铝拉丝油处理工艺包括利用加热罐内的高温将拉丝油气化形成油气,油气进入过滤器内去除杂质,再通过热交换器冷凝生成拉丝油,从而实现铝与拉丝油的分离。本申请在生产过程中不产生任何固体废物,利用率高,可以解决铝泥废铝拉丝油无法处理的难题。

1152

1152

0

0

本发明公开了一种混合焚烧废渣的水泥固化方法,包括以下步骤:(1)取一定质量的混合焚烧废渣,加入氧化剂和水,搅拌一定时间,然后加入稳定剂,继续搅拌一定时间;(2)向步骤(1)中得到混合浆料中分别加入若干份粉煤灰、双三甲基硅基磷酸氢酯,搅拌一定时间;(3)向步骤(2)中得到混合浆料中加入若干份硅酸盐水泥、木质素磺酸钠、生物质基固体酸和玻璃纤维,然后加适量水,搅拌至均匀后在室温环境放置一定时间后得到固化体;(4)取水对固化体进行浇淋养护;通过该固化方法制备的固化体重金属浸出率低,满足《危险废物填埋污染控制标准》中规定的危险废物允许进入填埋区的限值,实现了混合焚烧废渣的集中处理,具有重要的意义。

1193

1193

0

0

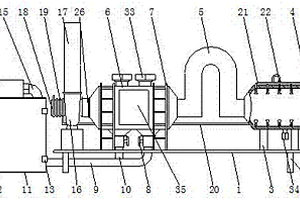

本发明公开了一种农业养殖废弃物干湿分离处理装置,包括均分挤压筒和进料器,进料器位于均分挤压筒上方,均分挤压筒呈水平方向设置,在均分挤压筒内设有两个对称的挤压腔,进料器与两个挤压腔均连通设置,在每个挤压腔内均设有一个与均分挤压筒转动连接的挤压柱,在均分挤压筒两侧均设有一个侧驱动电机并和与其对应的挤压柱传动连接;本装置在对废弃物挤压过程中,通过螺旋叶片内的设置,使废弃物向连接孔板方向移动,而由于挤压柱的直径逐渐增加,使得挤压压力逐渐增大,保证干湿分离效果,挤压出大量水分的固体废弃物通过连接孔板的控制作用进入提升分流筒内,进行二次分离,保证分离效果的同时,对干湿分离后的废弃物进行分类排放。

本发明公开一种低质余热驱动高盐废水喷雾蒸发盐水分离全回收的方法和设备,用于高盐废水处理,包括高盐废水循环部分、循环气体循环部分、吸收式制冷循环部分、蒸发室、冷凝室、结晶盐回收部分和PLC控制部分。根据高盐废水喷雾蒸发和吸收式制冷强制冷凝回收洁净水,实现盐水分离。本发明将低质余热作为高盐废水处理的能量来源,将喷雾蒸发和吸收制冷技术耦合,实现能量与资源的综合利用。采用该方法水盐分离效果好,对低质余热充分利用,能耗低,最大限度的降低了处理成本;回收液体水质高达蒸馏标准,回收的固体物质可资源化利用,实现了零排放;避免了结垢和高温腐蚀。

804

804

0

0

本发明公开了一种新型节能高效注塑废气收集处理系统,包括平板、支撑脚、固定条、喷淋壳体、第一连接管、活性炭吸附壳体、爬梯、阀门、吸管、第一短管、集料箱、箱门、搭扣锁、抽气泵、抽气管、吸风壳、烟囱、电机、铜管、水管、分流管、接头、第二短管、环型管、喷头、第二连接管、离心叶轮、转轴、搅动板、圆孔、活性炭吸附层、滤网、分气盘、空腔、出气孔、封口盖、电磁阀和观察窗。本发明结构合理,该系统在对注塑废气进行处理时,通过喷淋壳体、喷淋结构、活性炭吸附壳体和活性炭吸附层,可对废气进行喷淋以及活性炭吸附处理,使废气中固体杂质沉降下来,进一步配合电机和离心叶轮,可加快废气的流动速度。

本发明涉及废弃聚苯乙烯的处理方法,更具体地说,它涉及一种利用山苍子油乳浊液溶解废聚苯乙烯泡沫回收聚苯乙烯的方法,将废弃聚苯乙烯泡沫与山苍子油乳浊液混合搅拌,使废弃聚苯乙烯泡沫溶解,获得溶解液,所述山苍子油乳浊液包括山苍子油和水,随后将所述溶解液静止分层,过滤后再进行水中蒸馏,蒸馏完毕后回收获得山苍子油和聚苯乙烯固体。本发明聚苯乙烯回收率可达95%以上,回收同等质量的废聚苯乙烯泡沫,所用的山苍子油溶剂用量仅为桔子油溶剂用量的1/4~1/6,大幅度的节约了回收成本。

1211

1211

0

0

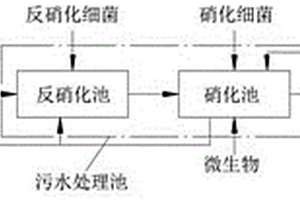

本发明公开了一种节能环保的水循环废水处理装置,采用三级废水处理的方式,一级处理是通过第一沉淀池进行污水沉淀,通过在第一沉淀池内部安装第一格栅,有效的去除废水中的较大漂浮物或者固体污染物;二级处理是通过在硝化池和反硝化池中加入第一载体颗粒、第二载体颗粒以及第三载体颗粒,第一载体颗粒、第二载体颗粒以及第三载体颗粒中填充有微生物、硝化细菌或反硝化细菌,可以大幅度地去除废水中的有机污染物;三级处理是让废水通过生物膜反应池,进一步去除二级处理未能去除的污染物,其中包括微生物未能降解的有机物、磷、氮和可溶性无机物。

本发明属于废弃物再生利用技术领域,具体公开了一种再生利用废旧线路板非金属粉末所形成的填充料及其制备方法,所述填充料由按重量计的以下各组分组成:25%‑65%固体塑料、25%‑65%废旧线路板非金属粉末、8‑12%加工助剂,制备经过备料、混合、上料、造粒,其中造粒使用平行双螺杆造粒机进行剪切塑化,并设置其预热温度为120℃‑250℃,设置造粒温度为130℃‑300℃,从而得到本填充料。本技术方案实现了对废旧线路板非金属粉末的无害化回收利用,亦可同时利用废旧塑料,由此所形成的填充料用途广泛,使用时填充量大,并且制备工艺简单、操作方便、成本低廉、环保性能好。

1174

1174

0

0

本发明公开了一种无废水排放的金刚石回收方法,它解决了现有生产技术生产过程中排放大量废气和废水的问题,其特征在于:工艺流程为:在控压下,通入氯气自动升温到50‑100℃下腐蚀金属;腐蚀反应完毕后,过滤得金刚石和滤液;滤液用腐蚀反应热源保温50‑100℃提取铜后,冷却结晶过滤得氯化铁固体和母液;用母液代替水循环使用。上述工艺不产生难溶气体,不产生水,也没有酸液带入的水,所以不存在排放大量废气和废水问题。

819

819

0

0

本发明涉及一种三氯蔗糖结晶母液废水中稀DMF的回收方法,其特征在于:(1)将废水送入隔膜压滤机过滤,除去固体杂质;(2)过滤后废水以8‑10m³/h送入萃取塔,以8‑10m³/h向萃取塔加正辛醇,充分混合、静置分层,分层后水相直接外送污水站,有机相送入中间槽;(3)有机相以8‑10m³/h送入精馏塔进行减压蒸馏,控制精馏塔塔底压力在‑0.09~‑0.1MPa、温度在101‑111℃,精馏塔塔顶温度在87‑97℃,回流比在0.6‑1:1,塔顶采出物外送至回收工段,塔底采出的正辛醇与精馏塔进料有机相进行换热后送去萃取前段中间槽,套用至萃取塔。本发明有益效果:可直接利用高温废水进行萃取,节约能耗;废水中3‑4%的DMF富集成9‑11%的DMF,可以稳定回收DMF 10t/d。

1169

1169

0

0

本发明具体涉及一种舒巴坦酸废水的处理方法,属于药物废水处理技术领域。本发明包括以下步骤:(1)将合成6‑溴青霉烷酸反应废水升温,滴加浓硫酸,产生的气体去降膜吸收器吸收处理,剩余母液调节pH=7,然后浓缩得到硫酸钠;(2)将合成6‑溴青霉烷砜酸反应废水加入高锰酸钾,反应完毕,调节pH=7,过滤得到二氧化锰,剩余母液减压浓缩,先析出硫酸钾,离心后剩余母液继续减压浓缩得到硫酸钠;(3)将合成舒巴坦酸反应废水滴加双氧水,同时升温通氮气,冷凝得到液溴,用于合成6‑溴青霉烷酸反应,将剩余母液降温过滤,得到氢氧化锌固体。本发明简单易行,减轻污水处理压力,降低污水处理成本,具有较好的环保效益。

1244

1244

0

0

本发明公开了一种废物利用环保烧制澄泥砚的加工工艺。本发明中,采用电窑炉、气窑炉或煤窑对澄泥砚进行烧制,减少了对澄泥砚烧制过程中产生的硫化物、一氧化碳和粉尘,避免了对工人的身体健康和环境造成影响;采用电窑炉、气窑炉或者煤窑对澄泥砚进行烧制,相比较传统的煤窑炉用煤炭作为燃料,更加的环保,且成本更加低廉;采用燃烧有烟可燃废弃物或者废弃橡胶产生烟雾将产品熏色的方式对澄泥砚进行烧制,可以直接将热量传递给澄泥砚土坯,不需要其他的固体进行传导,降低了热量的损耗;采用燃烧有烟可燃废弃物或者废弃橡胶产生烟雾将产品熏色的方式对澄泥砚进行烧制,燃烧产生的烟雾可以对澄泥砚土坯进行包裹熏色,提高了澄泥砚的产品品质。

本发明公开了一种以再生木质废活性炭为载体的负载型α‑FeOOH催化剂及其制备方法和应用;所述负载型α‑FeOOH催化剂以再生木质废活性炭为载体,α‑FeOOH为活性组分,所述α‑FeOOH通过共沉淀法负载于再生木质废活性炭的表面。所述负载型α‑FeOOH催化剂的制备方法,包括如下步骤:1)配制亚铁离子浓度为0.01~1.5mol/L的亚铁盐溶液,向其中加入再生木质废活性炭,搅拌均匀得溶液A;2)向溶液A中通入过量的空气或氧气,在搅拌条件下加入碱溶液控制反应体系的pH值在4.0~8.0,并在10~50℃下反应0.3~4h;3)反应结束后,取固体产物干燥后得到负载型α‑FeOOH催化剂。本发明还涉及以再生木质废活性炭为载体的负载型α‑FeOOH催化剂在重劣质油轻质化、煤油共炼、煤直接液化和煤焦油加氢反应中的应用。

1273

1273

0

0

本发明属于废液再利用领域,公开一种重复利用超临界废液生产二氧化硅气凝胶毡的方法,基于气相催化的原理,将超临界过程中产生的废液置于蒸汽发生器中制备气相凝胶催化剂,然后将气相的凝胶催化剂通入二氧化硅溶胶装置中,进行催化凝胶反应,制备性能优异的二氧化硅气凝胶毡。本发明中硅源的水解以及缩聚反应分别在不同的反应器中进行,避免了水解和缩聚同时进行造成的凝胶程度不一致的情况,避免了由于硅源的水解和缩聚同时进行而产生的较为坚固的网络微结构固体附着在反应器的内壁,进而缩短设备的运行寿命;同时将回收的超临界废液经过气化在二氧化硅溶胶凝胶过程中重复利用,保证了废液的再利用,合理利用资源节约成本。

本发明涉及得到芳族二羟基化合物金属盐水溶液的方法,是用碱金属氢氧化物水溶液将废芳族聚碳酸酯分解、得到芳族二羟基化合物的碱金属盐水溶液的方法,其包含以下步骤:(1)将废芳族聚碳酸酯溶解于氯代烃溶剂的溶解步骤;(2)向该溶液中加入碱金属氢氧化物水溶液,使芳族聚碳酸酯分解的分解步骤;(3)向该分解液中加入水,使固体成分溶解的再溶解步骤;(4)将上述步骤的处理液放置,形成有机溶剂相(有机相)和水溶液相(水相)的二相化步骤;以及(5)将水相与有机溶剂相中分离,回收水相的分离回收步骤。根据本发明的方法,可以低成本、分解时间短、利于工业化地从废芳族聚碳酸酯中得到可用作聚碳酸酯原材料的高品质芳族二羟基化合物的金属盐水溶液。

773

773

0

0

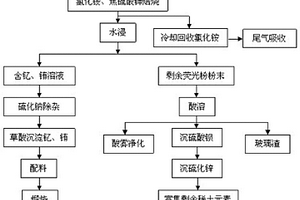

本发明公开了一种从废弃荧光粉中回收钇和铕制取氧化钇铕的方法,属于废物回收技术领域。该方法包括以下步骤:a、将废弃荧光粉和氯化铵、焦硫酸钾粉末混合并移入焙烧炉用340~400℃的温度焙烧;b、水浸焙烧后的固体,然后得到含钇和铕的溶液;c、向含钇和铕的溶液中加入硫化钠除杂;d、将步骤c除杂后的溶液调节PH值至1.5~2之间,再加入草酸使钇和铕沉淀得到草酸钇和草酸铕;根据彩色电视或三基色荧光灯荧光粉对原料的要求,向草酸钇和草酸铕中配入草酸钇、草酸铕、氧化钇或氧化铕中的至少一种,反应制得氧化钇铕。本发明方法能够降低生产成本,提高钇和铕回收率,制得的氧化钇铕可直接用于配制彩色电视或三基色荧光灯荧光粉。

北方有色为您提供最新的有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!