全部

1162

1162

0

0

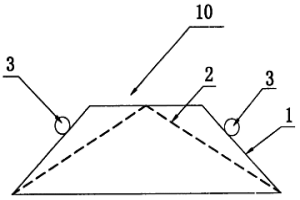

本实用新型公开了一种冶金用加料筛,该加料筛包括一个外壳和一个内部网筛,该外壳为一个中空的圆锥台,该圆锥台外壳的上表面积小于下表面积;在该圆锥台外壳的内部设有一个中空圆锥体网筛,该圆锥体网筛的顶点与所述外壳的上表面的圆心重合,圆锥体网筛的下边缘与所述外壳的下边缘固定连接,在所述网筛上设有若干个小孔;在所述外壳外表面设有至少两个挂件。本实用新型的冶金用加料筛能够使加料管中的细小渣料通过加料筛而均匀地加入到钢包中,使渣料分布的面积更大,从而使渣料均匀快速熔化,而不会导致局部渣料过多,温度低而结壳等现象,而且该加料筛可以活动连接到已有的加料管上,使用方便。

998

998

0

0

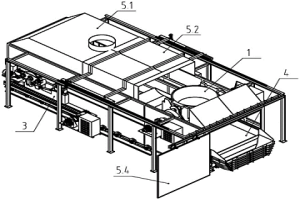

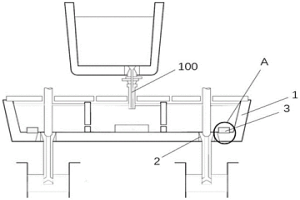

本实用新型涉及冶金渣处理领域,具体涉及一种冶金渣处理系统。所述冶金渣处理系统包括密闭罩、渣罐倾翻装置、移动渣床、冶金渣处理车,所述密闭罩顶部设有渣罐出入的窗口,渣罐从该窗口进入,放置在渣罐倾翻装置上,通过锁扣将渣罐固定在倾翻架上,渣罐倾翻装置实施翻转动作,将熔融或半熔融状态渣倾倒在移动渣床上,同时所述冶金渣处理车上的破碎器开始旋转,将移动渣床上的热渣摊平,冶金渣处理车可根据需要在破碎器旋转的同时前后移动。采用移动渣床、固定渣罐倾翻装置的作业形式,且卸料口设置在厂房中部,可以节省厂房长度和面积,降低制造和使用成本,使得冶金渣处理设备作业灵活,缩短作业周期,提高生产率。

1054

1054

0

0

本发明属于机械加工技术领域,具体涉及一种高气密性粉末冶金气门导管及其加工方法和应用。本发明提供了一种高气密性粉末冶金气门导管的加工方法,包括以下步骤:将工件毛坯依次进行粗磨、抛丸、精磨和煮油处理,得到高气密性粉末冶金气门导管。本发明通过抛丸处理工艺,使工件在抛丸过程中上下运动,抛丸材料有效抛至工件全表面,填充工件表面的细微空隙,达到工件表面全密封状态,从而确保气门导管产品的气密性。实验效果表明,由本发明提供的加工方法得到的高气密性粉末冶金气门导管可耐受0.6~0.7MPa气压不漏气,有利于确保发动机缸盖密封性良好并保证发动机具有较长的使用寿命。

1164

1164

0

0

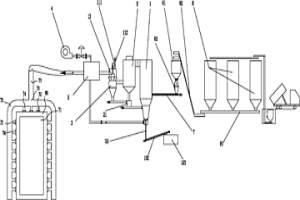

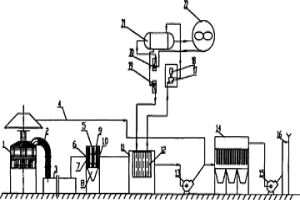

本实用新型公开了一种采用生物质气的冶金钢铁加热炉系统,其包括冶金钢铁加热炉加热炉、生物质气化反应系统及生物质可燃气管道输送系统。在加热炉中设有燃烧装置和燃气管道,其中,所述加热炉的燃气管道与一生物质气化反应系统直接连接,该生物质气化反应系统包括生物质原料供给装置、生物质流化床气化反应器、气化介质供给装置、以及设置于该生物质流化床气化反应器之外的两级以上的分离装置,所述的两级以上的分离装置至少包括第一分离装置和第二分离装置。本实用新型直接利用生物质气化反应系统现场制备可燃的生物质气代替传统的化石能源作为燃料供加热炉使用,并可实现多台气化反应系统并联供气给加热炉,不仅可以节省运输成本,而且对环境的污染少。

776

776

0

0

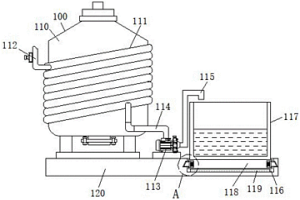

本实用新型涉及冶金技术领域,具体涉及冶金工程余热回收装置,包括装置主体,所述装置主体包括冶金设备主体,所述冶金设备主体的表面盘绕安装有盘旋管,所述盘旋管的一侧固定连接有进水管,所述冶金设备主体的底端固定安装有承载台,所述冶金设备主体一侧承载台的顶端固定安装有水泵,所述水泵的输入端固定连接有导水管,所述导水管远离水泵的一端与盘旋管的一侧固定连接,所述水泵的输出端固定连接有排水管。本实用新型通过设置有盘旋管和进水管,通过进水管向盘旋管中注入清水,冶金设备主体将热量传递给盘旋管,能够对盘旋管中的清水加热,盘旋管中的清水使机体达到降温的同时并进行余热回收,使热量达到回收,以免造成能源浪费。

816

816

0

0

本发明公开一种角磨机粉末冶金面齿制备方法,包括以下步骤:面齿齿形分析:制定一角磨机面齿的各尺寸,通过KISSsoft软件对该角磨机面齿的齿形进行分析,建立该面齿的三维模型,进行强度校核,满足强度要求;面齿初步模具设计:根据步骤1)中面齿三维模型的几何参数,通过KISSsoft软件给出该面齿初步模具的设计方案。本发明面齿通过金属粉末制作,与传统螺旋伞齿传动相比,该粉末冶金面齿结构的重量降低40%,传动过程中不需要进行放错位设置,能够带来一定的经济效益;另一方面,应用粉末冶金取代传统的齿轮机加工成形,粉末冶金在批量生产时具有生产效率高、产品一致性好、材料利用率高、环境污染小等特点,能够进一步提高产品的经济效益和社会效益。

946

946

0

0

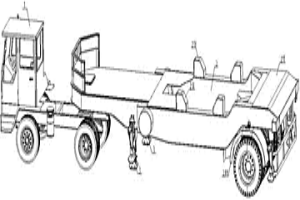

本实用新型涉及冶金工业运输设备领域,具体为一种重型冶金罐包类运输车;它包括低速码头牵引车及挂车,挂车与牵引车采用鞍座与牵引销销接的方式连接;挂车包括:实心车轮组、托架、车轴总成,实心车轮组与车轴总成连接;其特征是:它还包括两个刚性悬挂,它们对称设于托架后端底面上,所述刚性悬挂包括支撑钢架、第一轮座和第一滚轮;第一滚轮通过第一轮座设于支撑钢架底面;支撑钢架顶面与托架底面连接,车轴总成分别与两个刚性悬挂连接。本实用新型可防止挂车因突然爆胎或者与牵引车突然脱钩时罐体翻倒的情况发生,提高了罐包运输的安全性。

1203

1203

0

0

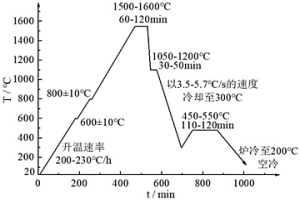

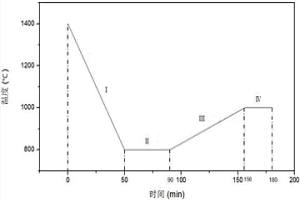

本发明公开了一种用LD钢制造复杂异形粉末冶金模具的热处理工艺,特征是采取盐浴油淬、变温多次回火的工艺,具体步骤为:第一步,840℃~860℃预热,保温时间按0.20~0.50分钟/毫米计算;第二步,1110℃~1130℃淬火,保温时间按0.12~0.18分钟/毫米计算;第三步,550℃~570℃回火一次,保温时间120分钟;第四步,590℃~610℃回火两次,每次保温时间90分钟。该热处理工艺使模具在保持一定强度的同时获得了极高的韧性,有效地解决了复杂异形粉末冶金模具在使用过程中掉边、掉角和开裂等早期失效的问题,模具的寿命大大提高,经济效益显著。

1148

1148

0

0

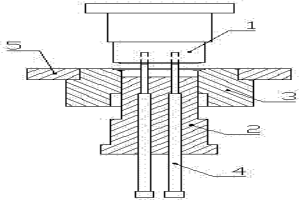

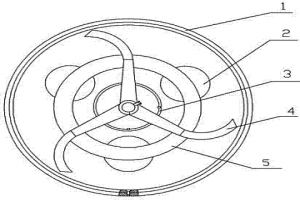

一种制造汽车发电机磁极的粉末冶金压制模具,包括压制上模、压制下模、周边模、内孔下模、锚固法兰,内孔下模穿于压制下模两个孔内,压制下模和周边模间隙配合,周边模通过锚固法兰固定在放置模具的坐台上,所述压制上模的端面形状与磁极的形状一致。本实用新型利用粉末冶金压制,一次冲压成型,减少了以往用机械加工的复杂性,降低了废品率和模具损坏率,进而提高了生产效率,降低了生产成本;利用本实用新型,可以大批量生产汽车发电机磁极,给企业增加了效益。

1175

1175

0

0

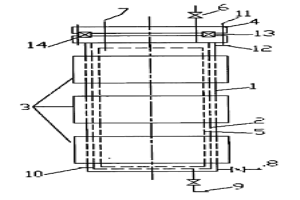

一种用于粉末冶金中的研磨装置,包含有用于盛放冶金粉末的料仓、设置在料仓中并用于滚压冶金粉末的挤压装置、设置在料仓中并用于搅拌冶金粉末的搅拌装置,把用于冶金粉末成片形的立式挤压装置,设置为卧式,并与搅拌装置结合在一起,减少了占用空间,同时,可以实现一次投料,反复扎制成型,因此减化了装置的结构,提高了成片率。

1170

1170

0

0

本发明提供了一种金属陶瓷粉末冶金材料及制作金属陶瓷导卫的方法,该金属陶瓷粉末冶金材料包括以下质量分数的化学成分:TiC:60%~85%,W:0~5%,Co:5%~12%,Cr:2%~8%,Ni:3%~5%,Fe:5%~15%,Re:0.10%~0.86%。本发明通过优化粉末冶金的配比,提高了导卫的耐磨性能;利用球磨方法制备粉末,并采用粉末冶金的方法,制备导卫成品,其耐磨性、抗氧化性和抗热裂纹性能均更加优异。

1049

1049

0

0

冶金炉高温交变烟气余热发电节能除尘专用设备,包括燃烧沉降室、蓄热均温器、换热室、增压风机、除尘器、主风机、排气筒,其特征在于:所述燃烧沉降室顺序连接蓄热均温器、换热室、增压风机、除尘器、主风机、排气筒,所述换热室内装有蒸发器,蒸发器一端与工质循环泵连接,另一端与汽轮机连接,汽轮机一端接冷凝器,另一端接发电机,冷凝器的一端接水泵,另一端接冷却塔,所述增压风机与连接在冶金炉上方的外排管道一并连接除尘器,其进一步特征在于:采用R236ea为循环有机工质。本余热发电装置替代水列管余热锅炉、热管换热器等设备组合,既简化了系统配置,又可以最大限度地回收烟气中的热能转化为高品位电能,达到节能环保的目的。

1194

1194

0

0

本发明具体涉及一种提高冶金渣料可磨性的方法。其技术方案是:先将0.1~100份质量的化学活化剂均匀加入100份质量的熔融状态的冶金渣料中,然后进行冷却。所述的冶金渣料为铜渣、锌渣、铅渣、钒渣、钛渣、炼铁渣、炼钢渣和稀土金属冶金渣料中的一种。所述的化学活化剂为碱金属的氧化物、碱土金属的氧化物、碱金属的氢氧化物、碱土金属的氢氧化物、碱金属的碳酸盐、碱土金属的碳酸盐、碱金属的酸式碳酸盐、碱金属的氟化物、碱土金属的氟化物和氟化铵中的一种以上。本发明具有操作简单、适应性强和生产效率高的特点,广泛适用于提高冶金渣料的可磨性。

1127

1127

0

0

本发明公开了一种从冶金废渣综合回收汞硒的方法,属于冶金领域。包括:将冶金废渣粉碎至130~150μm,配入生石灰量为冶金废渣的10-30%,在750℃~900℃下焙烧6-8小时;含汞蒸气先布袋收尘后进行旋风收尘,汞蒸气采用二段冷凝设备冷凝回收汞,汞炱灰和尾气吸附填料返冶金废渣重新利用,该步骤中无污染物排放;含硒渣采用盐酸与氯酸钠物质的量为2 : 1的氧化液浸出,液固比为2 : 1,浸出液中Hg2+、Fe2+、Ca2+、Mg2+分别分析其含量,采用各离子含量总和1:1量的硫化钠进行沉淀过滤除去,采用盐酸羟胺还原2小时,将沉淀洗涤后得单质硒。本发明提取率高,易于实现工业化生产。

894

894

0

0

本发明公开了一种采用熔融态冶金渣制造微孔材料的方法,其包括步骤:对冶金渣进行改质:将熔融态冶金渣、碎玻璃、无水硼砂、磷酸钠、锆英粉和萤石加入精炼炉中吹气搅拌;发泡剂预处理:将二氧化锰粉末制成具有第一粒径的小球,而后将小球放在CaO‑SiO2粉剂中再滚动长大至第二粒径;发泡成型:在改质后的熔融态冶金渣中添加二氧化锰小球并不断搅拌;注入模具中,形成初坯;热处理:对初坯在700‑800℃的温度范围内保温30‑40min,然后以3‑4℃/min的速度缓慢升温到900‑990℃后,保温20‑30min;切割、打磨得到微孔材料成品。该方法可以直接采用熔融态冶金渣制造微孔材料,显著提高了过程环保性,并且大幅减少了热损失。

848

848

0

0

本发明公开了一种评价冶金焦炭的方法,包括首先对不同地区的炼焦单种煤以及配合煤进行测定表征炼焦单种煤、配合煤和焦炭的相关基本技术参数,建立数据信息库;然后分析确定冶金焦炭各主要技术参数在高炉内行为的影响权重,确定评价冶金焦炭质量性能的核心参数;然后建立风口焦的热态性能数学方程式;最后将入炉焦的核心参数数据带入风口焦的热态性能数学方程式,得到表征风口焦性质的焦炭热反应性及反应后强度,表征冶金焦炭在高炉冶炼过程的质量。本发明的评价冶金焦炭的方法为合理利用储量丰富而低廉的低变质程度炼焦煤提出了新的科学依据,具有较大经济效益和社会效益。

1080

1080

0

0

本发明公开了一种具备高表面摩擦力的粉末冶金件,在粉末冶金件表面上通过激光射线蚀刻,形成凹槽和凸起,使金属表面形成高低不平的粗糙面。本发明的具备高表面摩擦力的粉末冶金件,通过激光射线在粉末冶金零件表面蚀刻,使金属表面高低不平来增加表面面粗度来增加摩擦力,通过试验,摩擦力可以增加2.5‑4倍,有效解决了粉末冶金件的打滑问题,具有很好的实用性。

1041

1041

0

0

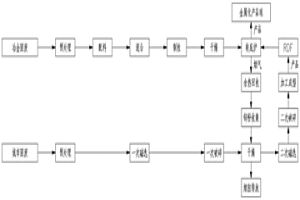

本发明属于废弃物处置领域,涉及一种城市固体废弃物和冶金固体废弃物联合处置工艺,城市固体废弃物处置工艺包括破碎、分选、干燥、加工成型形成垃圾衍生燃料;冶金固体废弃物处置工艺包括配料、混合、制粒、干燥、转底炉内高温焙烧、形成金属化产品球;城市固体废弃物和冶金固体废弃物联合处置工艺,包括将城市固体废弃物处置工艺中最后成型的垃圾衍生燃料用于冶金固体废弃物处置用转底炉的高温供热,同时将冶金固体废弃物处置工艺中经转底炉中焙烧后出来的烟气,经处理后用于城市固体废弃物工艺中垃圾衍生燃料制备过程中的干燥使用,本发明节省了能源,能够实现固体废弃物的集中处理,统筹规划,相辅相成,资源共享,节省建设成本和运行成本。

950

950

0

0

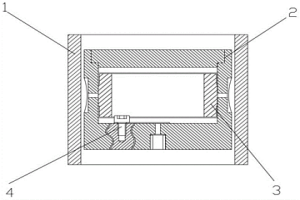

本实用新型涉及粉末冶金注射成型技术领域,尤其是一种粉末冶金注射成型快速溶剂脱脂炉,包括炉体、炉内套、加热圈、炉盖、支架、密封圈,其特征是所述的炉体上口焊接有法兰,炉体上部外侧焊接有排水管,炉体下部外侧焊接有注水口,炉体下部外侧装有自动控温仪,炉内套底部焊接油溶剂排放管,炉盖上装有温度计和排空管,炉盖和炉体上部法兰之间有密封圈,炉盖和炉体上部法兰用螺丝固定,三个加热圈是串联的,炉体和炉内套之间用水做导热介质。本实用新型具有结构简单,自动控温精度高,操作方便,设备安全性能稳定可靠。

954

954

0

0

本发明公开了一种含镍齿轮用粉末冶金材料,其组成按重量百分比包括:硼酸锌0.08~2%、石墨粉0.3~0.6%、硼铜合金粉1.8~3.2%、氧化镍0.1~1%,铁粉余量,制备方法包括:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的齿轮用粉末冶金材料,使用本发明的制备方法能够提高粉末冶金材料的屈服强度与冲击强度。

949

949

0

0

本发明涉及了活塞部件粉末冶金多孔体气体轴承装置及斯特林制冷机,活塞部件粉末冶金多孔体气体轴承装置包括机身,具有容纳腔;活塞部件,由活塞筒和活塞盖组成,可活动的安装于容纳腔内,以及与容纳腔连通的进气孔和多个排气孔,多个排期孔均匀开设于活塞本体的侧壁,进气孔位于活塞本体的底壁;粉末冶金多孔体,安装于活塞腔内侧壁上,与进气孔对齐,用于工质气体经过粉末冶金多孔体排向排气孔;气体通过进气孔进入活塞腔,并在活塞腔中形成高压,高压气体穿过粉末冶金多孔体,并通过多个排气孔进入活塞本体和机身之间的间隙,形成气膜,实现自由活塞斯特林制冷机活塞部件运动过程的自润滑功能,降低活塞部套与机身摩擦,保证制冷机的稳定运行。

828

828

0

0

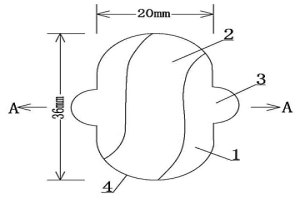

本实用新型公开了一种机床滚珠丝杠副用粉末冶金返向器,由返向器本体(1)和其中部的滚珠返向通道(2)构成,在返向器本体(1)的侧壁上沿设有向外伸展的弧形定位耳(3),其特征在于:所述的滚珠返向通道(2)中心线为“S”形,滚珠返向通道(2)的中部横断面为“U”形,其深度与滚珠的直径一致,其宽度与滚珠的直径一致,滚珠返向通道(2)的端口(4)为半圆形,其半径与滚珠的半径一致。该返向器,由于采用“S”形滚珠返向通道,所以通道较长而且流畅性好;由于采用粉末冶金原料烧结为一整体,所以具有耐磨、耐蚀、整体性好的优点,而且精度高、易于批量生产,可降低加工成本;同时,不再采用过盈配合安装,所以,容易装、卸、修。

906

906

0

0

本发明公开了一种粉末冶金锯片上下压板及其生产方法。所述方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于锯片上下压板模具中,在压力75~85T下压制成型,采用多层模板粉末压制设备压制,得到成型坯;(3)将所述成型坯在氮氢烧结气氛保护作用下,通过三段烧结工艺,得到烧结制品;(4)将合金烧结体表面清洁、去毛刺之后,得到所述粉末冶金锯片上下压板;(5)将粉末冶金锯片上下压板通过电涌进行表面涂色,使压板具有保护层。本发明将原料进行合理配比,使得本发明的粉末冶金锯片上下压板的密度均匀,大大提高了粉末冶金锯片上下压板的力学性能。

904

904

0

0

本发明公开一种冶金包内钢水液位气动检测装置及方法,本装置主要由包体、检测透气砖、预埋管路、氩气气源、压力及流量传感器、上位机组成,所述包体设置有检测透气砖和预埋管路,所述预埋管理外接氩气气源,管路上设有压力及流量传感器。通过上述方式,本发明提供一种冶金包内钢水液位气动检测装置及方法,检测方法主要是通过注入氩气压缩气体的方式检测管路的临界面压力,从而安全、高效的实时感知钢水液面的高度变化,满足冶金生产中冶金包钢水液位实时检测和连续控制的需求,为冶金炼钢及连铸生产的相关工艺段的自动化及无人化实现提供技术支持。

1109

1109

0

0

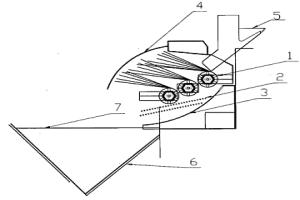

本实用新型涉及一种冶金炉渣在熔融状态下粒化加工处理的设备,特别是冶金熔渣粒化用组合粒化轮。技术方案是:包含粒化器壳体(4)、粒化轮(1),粒化轮设置在粒化器壳体内,其特征是粒化器壳体内设置两个以上粒化轮,构成粒化轮组。本实用新型的有益效果是:采用粒化轮组粒化,快速到6~8吨/分的渣量,达到常规理想状态的粒化效果,并防止爆炸事故的发生,解决了人们长期可望解决的工艺技术难题;除粘渣罐,粘粒化系统的熔渣流槽的固态渣不能粒化之外,对溅渣护炉和连铸中间包排出的含30~40%钢液的中间包渣都可以进行粒化处理,使全渣量的粒化率提高到90%以上,更好地实现节能、环保、节水、降低劳动强度,更利于工业副产品的回收利用。

843

843

0

0

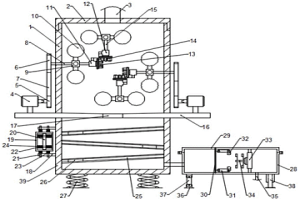

本发明涉及冶金原料加工设备领域,具体公开了一种粉末冶金的送料装置,包括第一箱体,所述第一箱体底部设有底座,所述第一箱体两侧设有动力装置,所述第一箱体内部设有搅拌打散装置,所述搅拌打散装置包括第一限位架和第二限位架,所述底座下方设有烘干装置,所述烘干装置包括烘干箱,所述烘干箱右侧设有吸风装置,所述烘干箱的一侧设有震动装置。本发明通过动力装置带动搅拌打散装置将粉末冶金料打散,通过烘干装置对粉末冶金料进行烘干,通过吸风装置为整个装置提供原动力,通过震动装置增加粉末冶金料的流动性,装置结构简单,烘干效果极佳,且敲打装置可以有效防止过滤网堵塞。

825

825

0

0

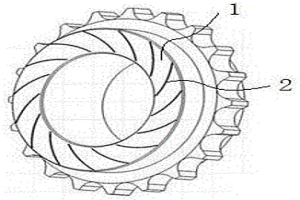

复合成份粉末冶金高速钢。齿轮刀具上实际参与切削工作的刀齿体积仅为刀刃处,材料浪费严重,生产成本高。本实用新型组成包括:低合金高速钢粉末棒(3),所述的低合金高速钢粉末棒为圆柱形状,所述的低合金高速钢粉末棒外侧具有一层粉末冶金高速钢,所述的粉末冶金高速钢(1)为圆环形状,所述的粉末冶金高速钢截面的面积为低合金高速钢粉末截面面积的二分之一。本实用新型用于制造齿轮刀具。

北方有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!