全部

1168

1168

0

0

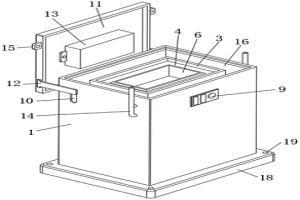

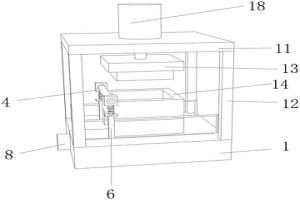

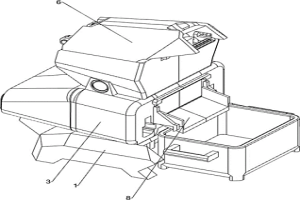

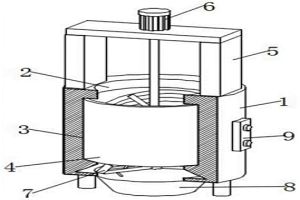

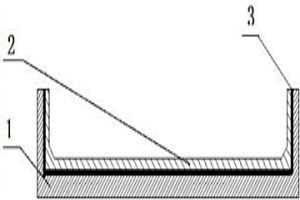

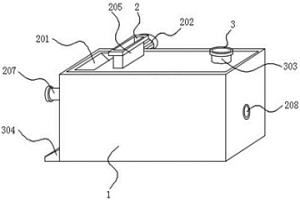

本实用新型公开了一种冶金粉末的烧结固化设备,包括固化箱和顶升机构;固化箱:其内部底面设有隔热框,隔热框的外部活动套设有套框,套框的内部上端设有固化台,固化台上表面的凹槽边缘处设有均匀分布的电加热丝,固化台上表面的凹槽内放置有成型底模,固化台的内部下端设有隔热腔,固化箱的左右侧面后端均设有竖向滑槽,两个竖向滑槽分别与箱盖左右侧面下端设置的导向板滑动连接;该冶金粉末的烧结固化设备,可以快速完成冶金粉末的固化成型工作,工作效率较高,还可以在固化工作完成后将固化台顶出至固化箱的外部,以便人员对成型底模及其内部的冶金产品进行降温和取料工作,降低人员的操作难度。

1016

1016

0

0

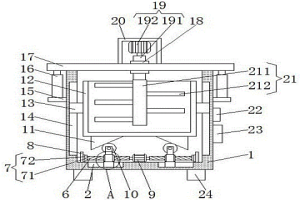

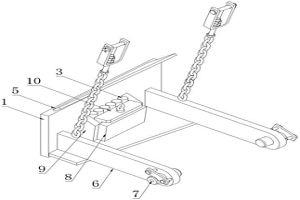

本发明公开了一种便于取料的冶金原料干燥装置,包括第一壳体,所述第一壳体内壁下表面的左右两侧均开设有第一滑槽,所述第一滑槽内滑动连接有第一滑块,所述第一滑块的上表面固定连接有连接块,且连接块的左侧面卡接有螺纹帽,所述螺纹帽内螺纹连接有螺纹杆,所述螺纹杆的右端与双轴电机的输出轴固定连接。该便于取料的冶金原料干燥装置,通过设置电动推杆和双轴电机,电动推杆伸长带动盖板向上移动,盖板带动搅拌装置向上移动,双轴电机的输出轴旋转分别带动两个螺纹杆旋转,便可以将冶金原料取出,避免了人们需要多次弯腰将冶金原料从取料口取出的情况,节省了人们的时间和体力,从而给人们在取料时带来方便。

917

917

0

0

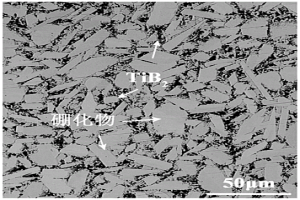

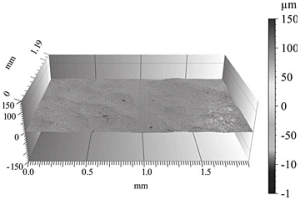

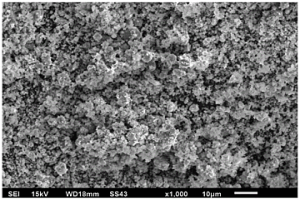

本发明公开一种耐高温铝液熔蚀粉末冶金高硼铁基材料及其制备方法。该耐高温铝液熔蚀粉末冶金高硼铁基材料采用机械合金化和放电等离子烧结制备而成。该合金组织由α‑(Fe,Cr,Mn,Al)相,Fe2AlCr相,CrFeB相,Mn2B相和TiB2相组成,致密度达到98%以上,室温硬度达到645.0‑785.0HV,室温抗压强度达到2.0‑3.0GPa,600‑800℃的抗压强度也达到了0.3‑1.0GPa。该材料的铝液熔蚀体积损失速率较H13钢降低了30%‑60%,耐铝液熔蚀性能优良。采用此耐铝液熔蚀材料,可以有效地提高零部件使用寿命,从而提高生产效率,具有很好的技术经济和社会效益。

967

967

0

0

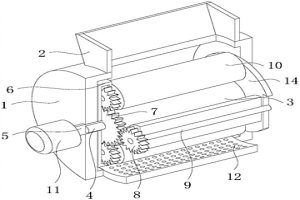

本实用新型提供一种冶金用精粉块粉碎装置,涉及冶金用精粉块粉碎技术领域。该冶金用精粉块粉碎装置,包括粉碎桶,所述粉碎桶的上表面固定连接有与内部连通的入料斗,粉碎桶的内部设置有固定轴,粉碎桶的内部设置有固定粉碎轮,固定粉碎轮固定套接在固定轴的外表面,固定轴的后端固定贯穿粉碎桶的背面内壁,粉碎桶的内部位于固定粉碎轮的前方设置有转轴。该冶金用精粉块粉碎装置,通过设置安装盘、活动齿轮、固定齿轮、传动轴、滤板和活动粉碎轮,达到了将精粉充分进行粉碎的效果,解决了现今的粉碎装置只进行单次简单粉碎,粉碎后的精粉直接排出,在排出的精粉中经常含有颗粒过大的精粉,不满足使用要求,造成材料的浪费的问题。

919

919

0

0

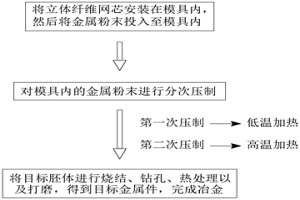

本发明公开了一种内嵌网芯式金属粉末冶金工艺,属于粉末冶金工艺领域,一种内嵌网芯式金属粉末冶金工艺,通过在模具内安装嵌入立体纤维网芯,在分次压制时,在加热作用下,一方面使热离杆被破坏,从而使立体纤维网芯从模具转移至胚体内,另一方面促使立体纤维网芯内胶水溢出,显著提高金属粉末相互之间的粘合力,使烧结时,胚体不易崩解,从而有效降低废品率,降低材料的浪费,同时可以有效增强立体纤维网芯与金属之间的粘合力,使二者接触的部分连接强度较高,进而有效避免目标金属件的成品内部产生裂缝,使目标金属件的力学性能相较于现有技术显著增强,有效克服现有技术中粉体冶金得到的金属件强度较低的问题。

810

810

0

0

本发明公开了一种冶金技术,特别是公开了一种铁基陶瓷粉末冶金及其制备方法及工艺。按照如下步骤制成:一、将铁粉与TiN、Al2O3、CrO2、SiC粉按一定比例混合球磨至3-10微米,并充分混合均匀;二、按一定的比例加入树脂粘结剂搅拌混匀;三、油压机压制成型;四、烧结,烧结至200-1250℃分温区烧结;五、抛光:将烧结后的零件放入滚筒或振动旋转抛光机中抛光2小时左右;本发明是以铁粉为基材,加入陶瓷粉材,混合、压制、烧结工程零件的一种制备工艺,主要解决粉砞冶金零件上述缺点,提供一种增强其防腐、防锈功能,基体硬度,耐高温磨蚀性的一种铁基陶瓷粉末冶金及其制备方法及工艺。

1221

1221

0

0

本实用新型涉及粉末冶金技术领域,特别是涉及一种粉末冶金连续挤压装置,包括底板,所述底板的上方设置有顶板,所述底板上端的四个角均固定安装有支撑杆,通过两个连接块的移动会带动压杆进行移动,压杆会在下模上滚动,对粉末进行滚动挤压处理,同时能够使得多余的粉末被挤出来,然后通过启动液压缸一,使得上模向下进行移动对下模内的粉末进行挤压处理,使其挤压定型,该粉末冶金连续挤压装置首先通过压杆滚动对粉末进行挤压处理,使得粉末能够初步定型,且能够将多余的粉末被挤出,使得对粉末挤压定型处理的效果较好,再通过上模与下模之间的配合,能够有效的使粉末被挤压快速定型,提高了该粉末冶金连续挤压装置的实用性。

1222

1222

0

0

本发明属于粉末冶金摩擦材料技术领域,公开了一种含钛的铜基粉末冶金摩擦材料及其制备方法,所述含钛的铜基粉末冶金摩擦材料按质量份数计,由电解铜粉30~45份、还原铁粉20~35份、钛粉15~25份、二硫化钼10~22份、二氧化硅8~15份、鳞片石墨粉6~14份、金属碳化物5~8份和铜纤维3~5份组成。本发明采用铜粉、铁粉和钛粉为原料,科学地设计材料的各种成分组成及配比,经过配料、球磨、干燥、制粒、成形、烧结等工艺成功制备了具有优异力学性能的含钛的铜基粉末冶金摩擦材料。同时,本发明根据实际工况需要,合理选择金属碳化物与其他原料进行搭配,发挥了该陶瓷摩擦组元的优势,提高了材料的综合摩擦磨损性能。

1096

1096

0

0

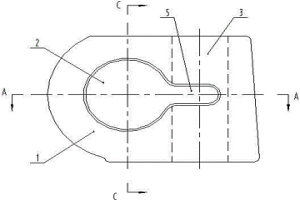

本发明公开了一种粉末冶金摇臂轴支座,所述粉末冶金摇臂轴支座是以粉末冶金为主体的构件,包括座体、座体上中心轴线相互垂直但不相交的摇臂轴安装孔、调节孔,摇臂轴安装孔上靠近调节孔一侧的内壁向调节孔一侧延伸,形成伸入调节孔内的长槽;摇臂轴安装孔内壁设有耐磨复合层。本发明还公开了该粉末冶金摇臂轴支座制造方法,包括混合、搅拌、压制、烧结、精整工序。本发明材料利用率高,摇臂轴安装孔耐磨性好,能轻松调整摇臂轴安装到摇臂轴支座后与摇臂轴安装孔配合松紧。

785

785

0

0

本发明公开了一种粉末冶金轧钢导卫辊及其制造的方法。通过材质优化设计和粉末冶金液相烧结技术,获得了性能优良的轧钢导卫辊。粉末冶金轧钢导位辊的粉末原料成分为:Cr 8~20%;Mo 0.8~3.6%;W 0.5~2%;Ni、Co、Cu 3.5~7%;V 0.3~1.2%;BN 0.1~0.5%;C 1.8~2.5%;酰胺蜡粉0.5%;表面活性剂0.3~1%;余量为铁粉。粉末冶金轧钢导位辊的制造方法包括以下步骤:a.配料与混料;b.压制成型;c.烧结;d.热处理;e.机械加工。粉末冶金导卫辊可以连续使用3~5个班次,减少了更换导卫辊的次数,提高了轧钢工作效率。经过修磨以后可以多次使用。

1113

1113

0

0

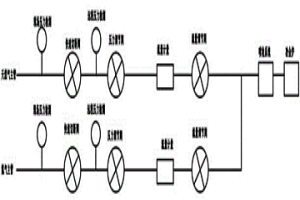

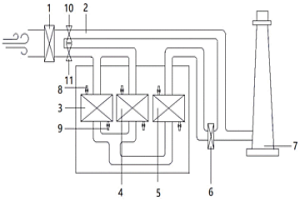

本发明涉及一种冶金炉燃气安全、喷枪联锁控制保护系统属于有色冶炼自动控制安全技术领域,所述的冶金炉燃气安全、喷枪联锁控制保护系统包括燃气系统、氧气系统、氮气系统、压缩空气系统、喷枪系统、冶金炉,所述的氮气系统与燃气系统连接汇集后与喷枪系统连接,压缩空气系统与氧气系统连接汇集后与喷枪系统连接,喷枪系统与冶金炉连接。本发明具有系统结构稳定可靠、自动化程度高、适应范围广等特点,系统能自动及时发出联锁停机指令,不仅起到燃气安全联锁,而且能联锁保护喷枪,达到保护设备安全的目的。

1205

1205

0

0

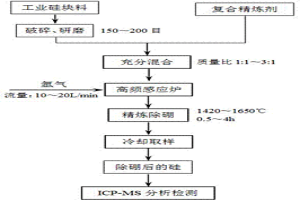

本发明提供一种复合精炼剂去除冶金级硅中杂质硼的方法,以冶金级硅为原料,将其粉碎研磨至粒度为150~200目,在将配制好的精炼剂与硅粉按质量比1:1~3:1充分混合,在压片机中压制成圆柱状并装入石墨坩埚中,在通有10~20L/min氩气保护的高频感应炉中进行精炼,在1420~1650℃的温度范围内保温0.5~4h后缓慢降温,即可得到精炼后的硅样品。本方法不仅利用了SiO2的氧化性,同时,FeCl2与杂质硼生成气态硼化物,精炼剂中的FeCl2和SiO2同时起到了除硼的作用,可以使冶金级硅中硼的去除效率提高到97%以上,显著的降低冶金级硅中的硼含量,本方法操作简单,实用性强。

1220

1220

0

0

本发明属于固体废弃物高炉冶金渣的资源化利用领域,具体涉及一种用钢铁企业炼铁后所排的高炉冶金渣为主要原料制备的一种复合无机高分子污泥脱水调理剂。本发明制备的复合无机高分子污泥脱水调理剂是以废弃物高炉冶金渣为主要原料,充分利用其中的Si,Al,Ca,Mg,Fe等元素,尤其是对于Ca元素的利用,避免了有些方法以高炉冶金渣为原料制备絮凝剂时要把Ca元素去除而造成不能充分利用高炉冶金渣的弊端。Ca元素在污泥调理中可以起到骨架作用,使絮体不易破碎,便于脱水,所以Ca元素在本发明所制备的复合无机高分子污泥脱水调理剂中是一种有效元素。

836

836

0

0

本发明涉及一种筛选设备,尤其涉及一种用于冶金原材料的筛选设备。要解决的技术问题:提供一种具有抖动功能、且可以批量下料的用于冶金原材料的筛选设备。技术方案:一种用于冶金原材料的筛选设备,包括有:支撑架和筛选机构,支撑架顶部之间设有筛选机构;筛网,筛选机构内部上侧滑动式设有筛网;动力机构,筛选机构内侧设有动力机构;收集机构,支撑架内侧之间设有收集机构。本发明通过第一楔形块、第一滑块和筛网向上移动,在棘齿条上的齿不与第一楔形块接触后,在第一弹簧复位的作用,带动第一楔形块、第一滑块和筛网向下移动复位,如此不断反复,起到抖动筛选冶金原材料的作用,达到了筛选的效果。

1115

1115

0

0

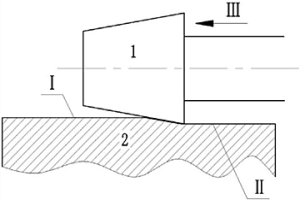

本发明提出一种用于冶金炉的氧枪插入深度控制系统,包括氧枪移动滑轨,氧枪传动装置,氧枪,所述氧枪的进氧口端与所述氧枪传动装置的第一端相连,所述氧枪的出氧口端插入所述冶炼炉内;电机及驱动装置,用于检测氧枪位置的氧枪位置检测器,液面检测器,所述液面检测器设置在所述冶炼炉上用于检测冶金炉内的熔体液面的高度;和控制器,所述控制器分别与所述电机及驱动装置、氧枪位置检测器和液面检测器相连以根据氧枪位置信号和液面高度信号控制所述电机及驱动装置调整所述氧枪插入到液面内的深度。本发明实施例通过测量氧枪插入冶金炉内的深度,以及冶金炉内熔体液面的高度,能够精确计算氧枪插入液面的深度。

963

963

0

0

本发明公开了一种基于冶金工业废弃污泥的多孔滤料及其制备方法。该滤料按重量百分比计由30~50%的冶金综合污泥、18~30%的煤矸石、8~20%的冶金电厂粉煤灰、以及10~40%的煤粉组合烧结而成。该方法步骤包括;首先按重量百分比计,在30~50%的冶金综合污泥中加入18~30%煤矸石、8~20%冶金电厂粉煤灰和10~40%煤粉,混匀后进行球磨粉碎;然后对球磨粉碎后的原料进行颗粒筛选,然后进行造粒、陈腐、成球和干燥处理;最后对经过干燥处理的原料进行阶梯式逐渐升温和保温,直至达到1130~1160℃的烧结温度,最后保温100~120min。本发明降低能耗和投资,节能减排,成本较低,处理效率高。

1049

1049

0

0

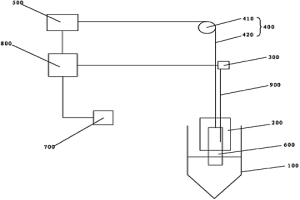

本发明涉及一种冶金烟气余热的双级次相变回收与储存装置,运用相变储能材料对冶金过程产生的烟气内的余热加以回收和储存;所述装置包括烟气引入装置、保温烟气通道、第一级中温热能相变回收储存单元、第二级低温热能相变回收储存单元、排烟塔以及控制系统。本发明的有益效果是:本发明的冶金烟气余热的双级次相变回收与储存装置充分利用相变储能材料,将冶金烟气的预热进行分级回收,实现了热量回收的稳定连续;固定塔式和集装箱式相变储能单元的设置能够实现固定能量就近用,可将回收的能量进行转移,灵活使用,保证了烟气中热量的最大化回收,将能量浪费控制到最小,提高了能源的利用效率。

747

747

0

0

本发明涉及一种泡沫铝冶金连接方法,具体包括以下步骤:(1)通过机械或化学方法除去泡沫铝对接或搭接面的氧化层,并增加表面粗糙度;(2)将待连接泡沫铝置于锌铝合金熔体中浸镀,在泡沫铝的对接或搭接面形成均匀的浸镀层;(3)将浸镀后的泡沫铝对接或搭接面贴合,热压,热压完成后冷却至室温形成冶金复合连接。与现有技术相比,本发明的优点在于工艺简单,冶金连接可靠。泡沫铝连接面板具有高于基材的机械强度,具有抗疲劳、耐高温以及良好的耐候性。本发明适于不同规格泡沫铝板之间冶金连接,具有连接可靠,性能稳定,适于工程化加工和规模化生产。

925

925

0

0

本发明公开了一种用于冶金尘泥压球生产的生产方法,属于冶金行业副产品生产制造技术领域。提供一种初始成球强度高,可以实现自动化连续生产的用于冶金尘泥压球生产的生产方法。所述生产方法包括以下步骤,a、备料,收集冶金生产企业生产线上产生的炼钢除尘和/或氧化皮构成压球原料,并按压球原料︰粘结剂=98︰2的比例向所述的压球原料中加入粘结剂;b、搅拌,将上述配比合格的混合物料输入搅拌机中搅拌均匀;c、压球,将上述搅拌均匀的混合物料输入压球机中压制成规定粒度的生球;d、烘干入库,将上述符合粒度要求的生球直接送入烘干机中烘干并入库,这样便完成了一个批次的冶金尘泥的压球生产过程。

1099

1099

0

0

本发明公开了一种具有搅拌功能的粉末冶金干燥装置,包括干燥主体,所述干燥主体的上端中部开有上下穿通的干燥槽,所述干燥主体的内部开有装置槽,所述装置槽与干燥槽内部相通,所述装置槽的内槽壁固定连接有干燥结构,所述干燥主体的上端左部和上端右部共同固定连接有凹型架,所述凹型架的上端中部固定连接有驱动器,所述驱动器的输出端贯穿凹型架并固定连接有搅拌结构,所述干燥主体的下端合页连接有漏板。本发明所述的一种具有搅拌功能的粉末冶金干燥装置,增加粉末进行干燥作业的高效快捷性,提高粉末冶金的干燥面积,增强粉末冶金干燥效率,增加粉末干燥作业时的搅拌面积,提高粉末干燥作业时搅拌的高效快捷性,高效可靠。

1090

1090

0

0

本发明公开了一种专用于变速箱油泵转子的粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:碳化硼0.4~4%、石墨粉0.05~0.2%、铜粉1.6~2.0%、润滑剂0.55~0.65%、铁粉余量。本发明采用碳化硼作为B的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度。相比于添加硬脂酸硼作为硼的携带剂,添加碳化硼更好地提高了材料性能。

982

982

0

0

本发明涉及一种制造高密度零件的粉末冶金材料及其加工工艺,其粉末冶金铁基合金原料的组成(重量%)为:C0.2-0.3,P0.2-0.6,Cu0-4,Mo0-0.5,余量Fe。按配比将粉末冶金原料在混料机中混合均匀,而后使用粉末冶金压机压制成形,压制的生坯密度为7.2g/cm3-7.25g/cm3;而后高温烧结,烧结温度1120-1200°C,烧结时间30-40分钟;机加工得到密度在7.2g/cm3-7.4g/cm3之间的粉末冶金零件。本发明通过调整碳含量抑制铜引起的零件烧结膨胀;材料中加入磷合金元素,在高温烧结时强烈收缩来提高零件密度。其材料组成合理,制造成本较低、工艺简单。

1199

1199

0

0

本发明公开了一种粉末冶金材料表面耐磨防护的复合处理方法及其用途。所述复合处理方法包括:提供作为基体的粉末冶金材料;采用表面强化技术对所述基体进行致密化处理,从而在所述基体表面形成具有纳米晶体结构的表面层;以及,采用物理气相技术在所述表面层表面沉积氮化物陶瓷层,从而实现对粉末冶金材料的防护。本发明的复合处理方法制得的粉末冶金零件既保持了自身成本低、轻量化等优势,同时还兼具氮化物陶瓷层高硬度、低磨损的特点,另外喷丸后表面机构改良,将大大提高材料的表面性能,进而有效提高零件的综合性能及服役寿命。

1087

1087

0

0

本发明涉及一种冶金用匣钵及其制备方法,属于冶金技术领域。本发明的冶金用匣钵由内层、中间层和外层构成;所述的内层为碳质复合材料层,所述的中间层为耐火棉或陶瓷棉,所述的外层为不吸波材料层;其中,所述的碳质复合材料层由如下重量份的组份组成:石墨50‑70份,碳化硅20‑40份,氮化硅5‑10份,滑石1‑5份,增强纤维0.5‑4.5份,酚醛树脂5‑15份;所述的不吸波材料层由如下重量份的组份组成:莫来石50‑80份,刚玉粉30‑60份,高铝矾土50‑90份,硅藻土30‑50份,生铝石20‑40份。本发明的冶金用匣钵外层结构能够增强内层及整个匣钵的机械强度,而且有内层的保护不会受到高温熔体的侵蚀,当任意一层损坏后均可以被替换,延长使用寿命,节约使用材料。

一种亚微米氧化钇颗粒增韧的高性能近α粉末冶金钛合金及其制法,属于钛合金粉末冶金领域。该亚微米氧化钇颗粒增韧的高性能近α粉末冶金钛合金,包括钛合金基体和弥散分布在钛合金基体中的亚微米氧化钇颗粒,亚微米氧化钇颗粒占钛合金的质量百分比为0.63~1.9%。其制备方法是以氢化海绵钛颗粒为钛的原料,加入其它合金元素,通过向原材料中添加Y粉或YH2粉,经过同步低能球磨混粉和高能球磨机械合金化,再进行高温快速感应加热烧结原位生成弥散分布的亚微米Y2O3颗粒,热挤压得到亚微米氧化钇颗粒增韧的高性能近α粉末冶金钛合金。该制备方法简单,成本低廉,生产周期短,实现了低成本低含氧量高性能近α粉末冶金钛合金的制备。

834

834

0

0

本实用新型提供了一种冶金车辆用清轨器,其能解决吸纳有清轨器的清轨板容易卡住,影响冶金车辆输送的技术问题。一种冶金车辆用清轨器,其包括清轨板,清轨板的下部设有与轨道配合的夹持口,其特征在于:清轨板连接清轨器架,清轨器架邻近冶金车辆的一端与冶金车辆铰接、远离冶金车辆的一端通过绳索与冶金车辆连接,在绳索限位的作用下,夹持口的上沿始终于轨道间隔设置。当清轨板经过粘结牢固的金属渣料时,金属渣料作用于清轨板,使得清轨板绕铰接点向上旋转,直至通过金属渣料后再落下,能够防止清轨板卡住,确保清轨器有效作用。

741

741

0

0

本发明公开了一种粉末冶金摩擦片内齿的滑压强化方法,通过刀具设计实现滑动碾压,通过机床选用实现运动模式,通过夹具设计实现粉末冶金摩擦片旋转,对粉末冶金摩擦片内齿齿根进行滑动碾压,预置压应力,最终提高工件的疲劳性能,延长工件的疲劳寿命。实现齿根强化。该加工方法操作简单高效,工艺装置结构新颖,为粉末冶金摩擦片的强化加工提供了一种全新的解决途径,加工质量稳定可靠。

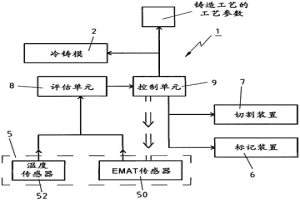

本发明涉及用于生产和/或检查冶金铸造产品(3)的连续铸造装置(1)以及连续铸造方法,其中,连续铸造装置(1)包括用于探测在生产线中的冶金铸造产品(3)中的表面缺陷和/或近表面缺陷的探测装置(5),其中,探测装置(5)为至少一个实施成组合放射器的EMAT传感器(50)。

904

904

0

0

本实用新型公开了一种环保型冶金渣冷却处理设备,包括箱体,还包括热回收机构,所述箱体内部设置有对冶金渣进行换热处理的热回收机构,所述热回收机构包括投料口、电机、粉碎辊、换热空心板、注水管、连接管、抽水管、斜孔和插杆,箱体顶部一侧开设有投料口且投料口内部安装有对冶金渣进行粉碎细化处理的粉碎辊,利用换热空心板的铜材质的高导热效率,使得冶金渣的热量对换热空心板内部水体进行加热处理,加热后经过抽水管连接外部自吸泵等组件抽出使用,经过换热空心板表面的冶金渣从换热空心板端部排入至斜导板顶部,能实现对冶金渣的高温热交换,提高热能利用率同时减少冶金渣冷却成本。

1014

1014

0

0

本发明公开了一种含锑高硬度粉末冶金复合材料及其制备方法,其组成按照重量百分比包括:Cu 15~30%,Sn 3~7%,Sb 0.5~3%,MoS21~3%,石墨6~12%,Al2O31.5~6%,SiO21.5~6%,余者为Fe,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含锑高硬度粉末冶金复合材料。

北方有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!