全部

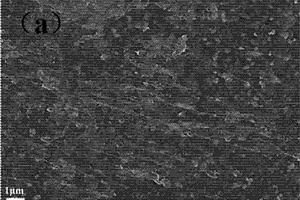

本发明涉及一种同步制备C3N4和TiOxN2‑x可见光催化剂的方法。本发明首先将TiO2和还原剂充分研磨混合,然后再把充分混合过的TiO2和还原剂真空高温焙烧处理,冷却至室温并进行酸化处理得到氧缺陷TiO2。最后将含氮碳前驱体和氧缺陷TiO2在氮气气氛下一定温度煅烧即可同时获得C3N4和TiOxN2‑x可见光催化剂。本发明制备的C3N4和TiOxN2‑x催化剂具有较高的可见光催化活性,同时该制备方法又可以减少催化剂制备过程中对环境产生的污染。

1281

1281

0

0

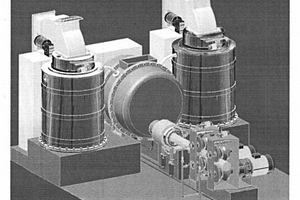

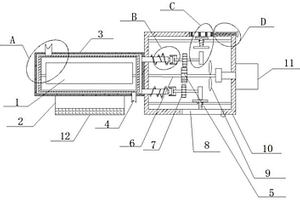

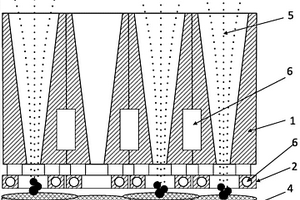

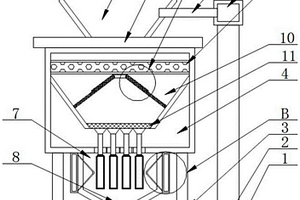

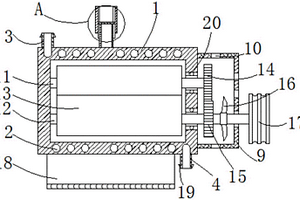

高性能镁合金型坯连铸生产线,涉及真空镁合金冶金技术领域和材料制备技术领域,用于全程真空保护生产高强变形镁合金型坯材料。设备配置2台立式熔化炉用于熔炼镁中间合金或工作合金,熔化炉在空间上为二部分,密闭熔化室和密闭炉体,炉体压力低于熔化室而形成真空屏障,组成双真空保护熔炼;熔化炉炉盖上方放置加料仓,仓门的启闭与仓内压力转换相配合,根除热炉加料时镁的氧化与燃烧;1台保温均化炉位于熔化炉中间,混合来自熔化炉的液体,配制达到目标成分的镁合金,而后静止保温;在过桥上设置孕育剂、变质剂随流加入机构,有效的增加核心和防止衰退;结晶过程磁力搅拌,牵引机压紧力与牵引速度实时控制。本设备结构紧凑,生产安全且无污染。

1032

1032

0

0

本发明涉及属于循环再利用纤维技术领域,尤其涉及一种以回收聚酯为原料生产的双组份并列复合纤维。一种以回收聚酯原料制备的双组份并列复合纤维,该复合纤维的制备方法包括以下的步骤:1)将回收聚酯原料进行干燥;2)干燥后的聚酯分别进入两组螺杆挤出机,在螺杆熔融后第一路熔体经二级过滤器后进入纺丝箱体,第二路熔体经一级过滤后进入液相调质调粘装置,之后增粘后的熔体经二级过滤器进入纺丝箱体,两路熔体经安装在纺丝箱体的中的各自组分的计量泵计量后进入复合纺丝组件进行纺丝;3)然后经环吹风冷却、上油、落桶、牵伸、定型和切断后得到并列复合涤短纤维。本发明实现了高弹性纤维的低成本生产,再提高产品附加值的同时提高了产品的竞争力。

1097

1097

0

0

本发明提供了一种石墨烯气凝胶的制备方法。该方法将氧化石墨烯水溶液与聚合物:聚四氟乙烯、聚乙烯醇、聚偏氟乙烯或者羧甲基纤维素钠的水溶液混合,通过粘结作用使氧化石墨烯结构单元与聚合物单元物理相连而形成氧化石墨烯溶胶,然后通过干燥、还原得到石墨烯气凝胶。与现有的采用交联剂与氧化石墨烯溶液混合而制备石墨烯气凝胶的方法相比,该方法中氧化石墨烯与聚合物单元由于未发生化学反应,因此保持了原有氧化石墨烯结构单元的完整性,使石墨烯固有的结构单元未被改变,从而能够最大程度地发挥石墨烯优良的导电、导热、力学等性能,因此制得的石墨烯气凝胶性能优异。

1031

1031

0

0

本发明涉及一种真空泵转子用含Dy铝合金及其制备方法,属于合金材料技术领域。为了解决现有的不能同时实现兼具低膨胀系数和高抗拉强度的性能的问题,提供一种真空泵转子用含Dy铝合金及其制备方法,该铝合金包括以下成分的质量百分数:Si:25wt%~30wt%;Cu:0.6wt%~2.3wt%;Mn:0.4wt%~0.6wt%;Ag:2.2wt%~3.0wt%;Dy:1.2wt%~1.7wt%;Ni:1.0wt%~1.5wt%;为余量Al;按照上述各原料选取原料进行熔化后;再进行过热处理,浇铸,得到铸态铝合金;最后,热处理和固溶化处理后,冷却后时效处理。本发明具有高抗拉强度和低膨胀系数的效果。

826

826

0

0

本发明属于真空泵技术领域,尤其是一种罗茨真空泵,包括固定块,所述固定块的顶部固定安装有泵体且底部固定安装有减震块,泵体的一侧固定安装有安装箱,且泵体远离安装箱的一侧内壁上转动安装有第一圆杆的一端,所述第一圆杆上固定套接有位于泵体内的转子且另一端延伸至安装箱内,安装箱远离泵体的一侧固定安装有转动电机,转动电机的输出轴延伸至安装箱内且与第一圆杆的另一端固定连接,所述泵体的四周内壁上开设有同一个安装腔,安装腔内设有液冷管,泵体靠近安装箱的一侧固定安装有两个导管。本发明结构简单、使用方便、便于在罗茨真空泵对其内部进行散热,防止了泵体受热变形。

1021

1021

0

0

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种醇解去除废聚酯纺织品中含有的聚氨酯制备聚酯纺丝熔体的方法。一种醇解去除废聚酯纺织品中含有的聚氨酯制备聚酯纺丝熔体的方法,废聚酯纺织品原料中含有聚氨酯,在原料加入原料质量1~8%醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.635dl/g~0.685dl/g。本发明通过醇解的方式从而降低了氨纶(聚氨酯)存在对聚酯熔体粘度、流动性能、纤维饱和性能和牵伸性能及真空管道和列管换热器易堵塞的系列问题的影响。

934

934

0

0

本发明涉及以废聚酯纺织品为原料的再生涤纶短纤维生产方法,特别涉及一种利用废聚酯纺织品制备仿天然椰棕硬质纤维的生产方法。该方法包括以下的步骤:1)废聚酯纺织加工成泡料,2)进行原料的混合,3)添加色母粒,4)干燥,5)?螺杆熔融, 6)?液相调质调粘,7)?二级过滤,8)纺丝,9)后整理。该方法产品成本低,质量好,在市场竞争中与同行产品相比具有价格优势,可为企业带来可观的经济效益。

1164

1164

0

0

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种微醇解废聚酯纺织品原料进行聚酯纺丝的方法。一种微醇解废聚酯纺织品原料进行聚酯纺丝的方法,该方法在原料加入原料质量1~8%醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.635dl/g~0.685dl/g;将调质调粘装置出来的熔体进行聚酯纺丝,获得聚酯短纤。本发明通过添加适量的醇在提高熔体粘度的同时还有效解决了过滤器周期短、真空系统维护量大的问题,在降低生产成本的同时还能提高产品的附加值。

1241

1241

0

0

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种1.4丁二醇醇解废聚酯纺织品制备高配品质熔体的方法。1.4丁二醇醇解废聚酯纺织品制备高配品质熔体的方法,该方法在原料加入原料质量1~8%1.4丁二醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.620dl/g~0.685dl/g。本发明通过添加适量的1.4丁二醇在提高熔体粘度的同时还有效解决了过滤器周期短、真空系统维护量大的问题,在降低生产成本的同时还能提高产品的附加值。

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种乙二醇醇解去除废聚酯纺织品中含有的聚氨酯制备聚酯纺丝熔体的方法。一种乙二醇醇解去除废聚酯纺织品中含有的聚氨酯制备聚酯纺丝熔体的方法,废聚酯纺织品原料中含有聚氨酯,在原料加入原料质量1~8%乙二醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.635dl/g~0.685dl/g。本发明通过醇解的方式从而降低了氨纶(聚氨酯)存在对聚酯熔体粘度、流动性能、纤维饱和性能和牵伸性能及真空管道和列管换热器易堵塞的系列问题的影响。

1103

1103

0

0

本发明涉及属于循环再利用纤维技术领域,尤其涉及一种以回收聚酯为原料生产的双组份并列复合纤维的制备方法。一种双组份并列复合纤维的制备方法,该方法包括以下的步骤:1)将回收聚酯原料进行干燥;2)干燥后的聚酯分别进入两组螺杆挤出机,在螺杆熔融后第一路熔体经二级过滤器后进入纺丝箱体,第二路熔体经一级过滤后进入液相调质调粘装置,之后增粘后的熔体经二级过滤器进入纺丝箱体,两路熔体经安装在纺丝箱体的中的各自组分的计量泵计量后进入复合纺丝组件进行纺丝;3)然后经环吹风冷却、上油、落桶、牵伸、定型和切断后得到并列复合涤短纤维。本发明实现了高弹性纤维的低成本生产,再提高产品附加值的同时提高了产品的竞争力。

1100

1100

0

0

本发明提供了一种基于感应熔炼的并行式金属三维打印成型方法,包括:准备三维打印成型零件的CAD数据文件、成型基板、金属粉末和金属粉末感应熔炼成型阵列板;将每层切片的封闭轮廓图形进行内部分块式填充;控制金属粉末经由送粉喷嘴流出,之后经过感应线圈的快速加热熔化,形成金属液滴随后近乎垂直撞击于成型基板的当前成型表面,即落在分块式填充的小区块中,并流平于小区块内,紧接着与当前成型表面凝固为一体,并使其对应的小区块增加一定厚度;按此方法实现成型零件从底部到顶部的层层堆叠。本发明采用金属粉末感应熔炼成型阵列板的面阵投影式粉末并行喷射成型,对任一单层都是一次喷射成型,成型速度相比传统方法有数量级上的极大提高。

1295

1295

0

0

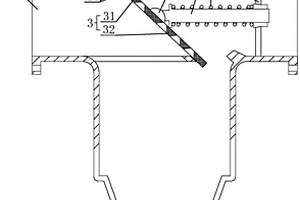

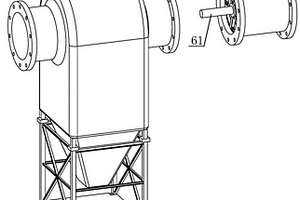

本发明公开了一种静电除尘预置除杂装置,包括连接在除尘装置的进气口的机体,所述机体包括腔体、与腔体连通设置的入口和出口,气流携带粉尘从所述入口流入所述腔体内,所述出口连接所述静电除尘装置的进气口;所述腔体内设有挡尘板,所述挡尘板上设有用于气流通过的通风孔,所述挡尘板上设有旋转柱,所述挡尘板通过所述旋转柱可旋转连接在所述腔体内,所述挡尘板通过旋转柱分为上挡尘部和下档尘部;所述腔体内无气流通过时,所述上挡尘部位于所述旋转柱的上方并倾向所述入口,所述下挡尘部位于所述旋转柱的下方并倾向所述出口。本发明通过设计有挡尘板将大颗粒的尘埃、尘土,避免尘埃进入反应炉,对炼钢效果造成影响,导致刚才的品质降低。

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种醇解去除废聚酯纺织品中含有的聚氨酯进行聚酯纺丝的方法。一种醇解去除废聚酯纺织品中含有的聚氨酯进行聚酯纺丝的方法,废聚酯纺织品原料中含有聚氨酯,在原料加入原料质量1~8%醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.635dl/g~0.685dl/g;将调质调粘装置出来的熔体进行聚酯纺丝,获得聚酯短纤。本发明降低了氨纶(聚氨酯)存在对聚酯熔体粘度、流动性能、纤维饱和性能和牵伸性能及真空管道和列管换热器易堵塞的系列问题的影响。

956

956

0

0

本发明公开了一种熔钢过程中使用的静电除杂装置,包括连接在除尘装置的进气口的机体,机体包括腔体、入口和出口,气流携带粉尘从入口流入腔体内,出口连接静电除尘装置的进气口;腔体内设有挡尘板,挡尘板上设有通风孔,挡尘板上设有旋转柱,挡尘板通过旋转柱分为上挡尘部和下挡尘部;腔体内无气流通过时,上挡尘部位于旋转柱的上方并倾向入口,下挡尘部位于旋转柱的下方并倾向出口;静电除杂装置还包括驱动组件,驱动组件设置于腔体出口处,驱动组件通过驱动杆旋转柱中部相连接。静电除尘预置除杂装置,本发明通过设计有挡尘板将大颗粒的尘埃、尘土,避免尘埃进入反应炉,对炼钢效果造成影响,导致刚才的品质降低。

1414

1414

0

0

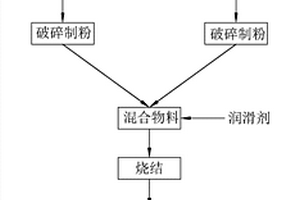

本发明涉及钕铁硼磁体晶界扩散重稀土工艺。其特征在于包括如下步骤:1.重稀土金属基板制作,2.钕铁硼磁体前期处理,3.钕铁硼磁体晶界扩散重稀土,4检测。本发明的有益效果:1.与传统方法相比,重稀土金属镝用量显著降低(约2.5%),提高了稀土资源的利用率,降低了成本;2.通过渗镝处理,增加0.2-0.3%的镝,产品内禀矫顽力Hcj增加幅度大于6000Oe,磁能积保持不变;3.本发明可以得到双高磁体,即高磁能积、高Hcj的稀土永磁体;4.渗镝处理后的磁体表面形成了一层致密的金属薄膜,相对于传统工艺产品抗氧化性、耐腐蚀性也得到了显著提高;打破了钕铁硼产品必须电镀的要求。

966

966

0

0

本发明涉及一种废聚酯高值循环再利用技术,具体涉及一种乙二醇醇解废聚酯纺织品制备高配品质熔体的方法。乙二醇醇解废聚酯纺织品制备高配品质熔体的方法,该方法在原料加入原料质量1~8%乙二醇进入螺杆挤出机共混熔融挤出,螺杆挤出机出来的熔体的熔融粘度为0.40~0.50dl/g,然后物料进入调质调粘装置,调质调粘装置出来的熔体的熔融粘度为0.620dl/g~0.685dl/g。本发明通过添加适量的乙二醇醇解在提高熔体粘度的同时还有效解决了过滤器周期短、真空系统维护量大的问题,在降低生产成本的同时还能提高产品的附加值。

882

882

0

0

本发明涉及一种真空泵转子用含Sm铝合金及其制备方法,属于合金材料技术领域。为了解决现有的热膨胀系数和强度性能不佳的问题,提供一种真空泵转子用含Sm铝合金及制备方法,该铝合金包括Si:20%~22%;Cu:0.8%~1.2%;Ni:0.5%~0.7%;Mn:0.2%~0.4%;Nd:0.2%~0.4%;Y:0.2%~0.3%;Ag:1.2%~1.5%;Sm:0.1%~0.3%;Bi:0.1%~0.2%;余量为Al;该方法包括按照各成分组成选取原料,并按一定顺序进行熔化,再过热处理,浇铸,得到铸态铝合金;再均匀化处理、固溶化处理和时效处理等。本发明铝合金具有低热膨胀系数和高抗拉强度的效果。

1027

1027

0

0

本发明公开了一种基于钢冶炼加工用的金属冶液回收装置及其使用方法,具体为钢冶炼加工领域,包括底座、支撑柱、竖杆和箱体,箱体的顶端固定安装有顶板,顶板的顶端固定安装有进渣斗,箱体的底端相通有加热炉。本发明通过设置了分隔板和散热网,分隔板将金属废渣分隔在进渣斗中,使得金属废渣在被均分的情况下,随着进渣斗一起转动,互相之间不易粘附,且进渣斗内部的散热网将金属废渣表面的热量散发,使得金属废渣在匀速转动的情况下达到了分离且冷却的要求,使得未被回收的金属冶液不会粘附在金属废渣的表面,避免了废渣刚从锅炉内出来温度过高,废渣中的金属冶液也就是钢水在温度的变化下容易使得废渣粘附在一起的问题,加快了金属冶液的回收。

1220

1220

0

0

本发明公开了一种应用高丰度稀土生产的商用稀土永磁体及其制备方法。包括主相和晶界改性相,所述的主相包括低HA的(RE100-aMMa)-Fe-B合金和高HA的Nd-Fe-B合金。本发明采用双主合金,控制磁体成分,使高丰度稀土形成稳定的2:14:1相,在烧结过程中始终不会发生分解;晶界改性相添加电极电位较高的Cu元素,提高磁体的耐腐蚀性能,同时晶界改性相可优化磁体的显微结构。此法将双主合金法与晶界改性技术相结合,同时兼具两者的优点,改善了由高丰度稀土的添加引起的磁体耐蚀性下降及剩磁和磁能积下降的问题,制备的稀土永磁体达到商用磁体的应用要求。

910

910

0

0

本发明提供一种大厚度碳化硼‑铝合金复合板的制备方法,先制备出大厚度碳化硼陶瓷板,之后将陶瓷板与铝合金直接浇注,使铝合金在三维空间上对碳化硼陶瓷进行约束和固结,形成铝包裹碳化硼的一体结构材料。陶瓷板上均匀分布的止裂孔也有利于浇筑过程中液态铝的流动和贯通,使铝合金与碳化硼陶瓷的结合更加牢固。

961

961

0

0

本发明涉及一种真空泵转子用含Sc铝合金及其制备方法,属于合金材料技术领域。为了解决现有的膨胀系数和强度不佳的问题,提供一种真空泵转子用含Sc铝合金及制备方法,该铝合金包括Si:20%~22%;Cu:0.8%~1.1%;Ni:0.4%~0.6%;Mn:0.2%~0.4%;Ce:0.2%~0.4%;Gd:0.2%~0.3%;Ag:1.2%~1.5%;Sr:0.1%~0.3%;Sc:0.1%~0.3%;余量为Al;按照上述各成分的原料比例并按一定顺序进行熔化后,再进行过热处理,浇铸得铸态铝合金;再进行均匀化处理、固溶化处理和时效处理。本发明能够有效起到使本铝合金具有更低的膨胀系数和抗拉强度的效果。

本发明公开了一种基于长余辉微米颗粒的非晶硅平板型荧光太阳集光器的制备方法及其应用,特点是其制备方法包括铬离子与铕离子共掺杂锶铝锗酸盐发光中心材料制备的步骤:将发光中心粉末与硫醇烯共聚物复合得到非晶硅平板型荧光太阳集光器的步骤,在非晶硅平板型荧光太阳集光器的四周粘贴带导电金属PCB板的非晶硅太阳能电池板、其上表面设置顶部减反层且其下表面设置底部金属反射层得到光伏发电装置;优点是光电转换效率高且发光寿命长,且应用到光伏发电装置中可有效减少入射光子表面反射损耗、平板型光波导内传输损耗,从而显著提高在弱光照条件下的光学收集效率以及光电转换效率。

888

888

0

0

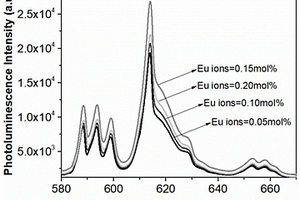

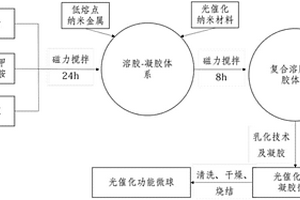

本发明公开了一种尺寸可调的光催化功能微球的制备方法,步骤1、以N‑N‑二甲基乙酰胺、甲壳素和氯化锂为原料,共混配制溶胶体系;再将光催化纳米材料、低熔点纳米金属材料与所述溶胶体系共混,得到溶胶‑凝胶原料;步骤2、将油料与所述溶胶‑凝胶原料混合,搅拌均匀至形成稳定的溶胶微球后再加入去离子水,继续搅拌后获得凝胶微球;步骤3、所述凝胶微球再经洗涤、干燥及烧结工艺得到所述光催化功能微球。本发明公开了一种尺寸可调的光催化功能微球的制备方法,工艺简单、可控,制备得到的光催化功能微球尺寸可调范围大,尺寸分布窄且成球率高,整体的力学性能良好、催化性能优异。

1059

1059

0

0

本发明公开了一种散热效果好的罗茨真空泵,包括泵体,所述泵体的内部开设有圆环水槽,所述泵体顶部的左侧设置有与圆环水槽连通的第一连接管,所述泵体底部的右侧设置有与圆环水槽连通的第二连接管,所述泵体的底部连通有进风管,所述进风管的顶部套设有螺纹管,所述螺纹管的内壁且位于进风管的上方固定连接有过滤板。本发明通过泵体的内腔开设有圆环水槽,能够在圆环水槽内通入冷却液,能够对泵体表面的温度进行吸收,有效的扩大了对泵体散热面积,散热效果好,通过在第二旋转轴的表面套设有扇叶,能够对第一齿轮和第二齿轮散热,使泵体能够正常的运行,延长了罗茨真空泵的使用寿命。

969

969

0

0

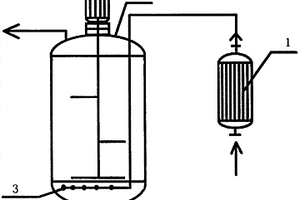

本发明公开一种甲醇蒸汽曝气装置及生产工艺,由列管加热器、反应釜、十字甲醇曝气器组成;所述的列管加热器就是通过蒸汽将液体甲醇加热变成气态甲醇的装置;所述的十字甲醇曝气器就是设置在反应釜底部甲醇汽化器。使用本发明单个反应釜的反应时间被缩短,单个反应釜反应的时间为5小时/釜,粗生物柴油用电36度/吨,用蒸汽0.70吨/吨,用水0.4吨/吨,设备维护费用6元/吨。每生产100吨粗生物柴油可节省时间100小时,节电1900度,节省蒸汽30吨,节省水20吨,节省设备维护费用400元,节能节水提效十分明显。

1373

1373

0

0

本发明公开了一种双合金钕铁硼稀土永磁体及其制造方法,解决了一种双合金钕铁硼稀土永磁体在空气中易被氧化,耐蚀性差,其技术方案要点是:一种双合金钕铁硼稀土永磁体,该永磁体包括有主相合金和辅相合金按照15:1混合烧结而成的磁本体;磁本体的表面还镀覆有防腐镍基层和丙烯酸保护层,通过镀层对永磁体起到保护作用,提高永磁体的耐腐蚀性。

869

869

0

0

本发明公开了一种利用钕铁硼回收料制备高性能磁钢的方法,包括如下步骤:废料清洗、成分调节、吸氢破碎、脱氢、过筛、气流磨、造粒、成型、烧结时效。本发明利用钕铁硼回收料制备高性能磁钢的方法,减少了重熔、均匀化的步骤,并且通过添加少量的稀土成分调节剂,对钕铁硼回收料成分进行修正和补偿,回收料的利用率高,降低了生产成本,经成分设计后产品性能波动小、产品性能稳定、可靠。

中冶有色为您提供最新的浙江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年01月16日 ~ 18日

2026年01月16日 ~ 18日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月21日 ~ 23日

2026年01月21日 ~ 23日  2026年01月22日 ~ 24日

2026年01月22日 ~ 24日  2026年01月23日 ~ 24日

2026年01月23日 ~ 24日