全部

1060

1060

0

0

本发明公开了一种凝胶态锂离子电池隔膜,包括基膜和涂层,涂层是由混合浆料涂覆在基层涂覆在基膜的一侧或两侧,所述混合浆料包括以下质量组分:SiO2粉体:81‑93%,粘结剂3‑11%,造孔剂2‑4%,络合剂2‑4%;制备方法包括以下步骤:在丙酮或丁酮的悬浮液中加入粘结剂,30‑40℃保温搅拌制备浆料;在浆料中加入造孔剂、络合剂,30‑50℃分散搅拌;在浆料中加入SiO2,30‑40℃分散搅拌,充分匀浆后,冷却至25‑30℃,以涂布法制得锂离子电池隔膜。本发明制备的凝胶态锂离子电池隔膜的横向拉伸强度和纵向拉伸强度为50‑70MPa,孔隙率为40‑60%,吸液率为100‑180%。

950

950

0

0

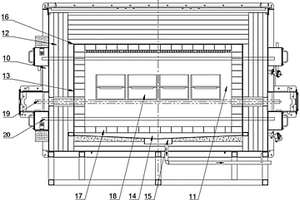

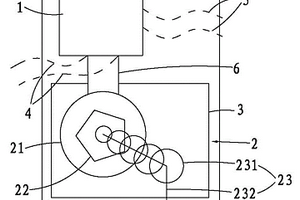

本发明公开了一种报废锂离子电池隔水隔氧的破解方法,报废的锂离子电池先按几何尺寸进行分类,再在液体浸没下切除端子,端子收集再利用,去除了端子的电池包翻转脱芯,电池外壳收集后再利用,电芯在液体浸没下由碎裂机破碎,碎片收集后再进行分选。本发明的方法在隔绝水和氧气的条件下拆解锂离子电池,操作非常简单,能够在不先行对废电池进行余电的放电处理的前提下排除拆解过程的爆炸风险,能够实现连续化生产,工艺非常简单,生产效率高,实用性强,安全性高,产能大。

1103

1103

0

0

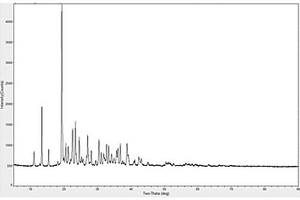

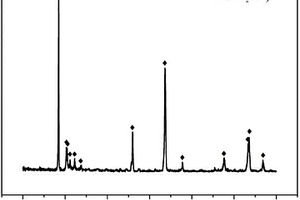

本发明公开了一种一步溶胶凝胶法合成磷酸钒锂/碳复合材料的方法,该方法将锂源化合物、钒源化合物、磷源化合物、螯合剂和碳源直接混合装入密闭容器,在密闭容器内加入去离子水进行加热搅拌来获得干凝胶前驱体混合物,依次在惰性气体保护气氛和还原性混合气体保护气氛下对干凝胶前驱体混合物进行烧结后,得到高性能的磷酸钒锂/碳复合材料。该方法的工艺简单、易于操作,不仅具备了溶胶凝胶法合成温度低、产品均匀性好粒径小、电化学性能好的优点,而且克服了溶胶凝胶法操作复杂繁琐、污染大和成本低的缺点;并且在密闭容器下进行溶液反应,能有效抑制和防止因反应过程太过剧烈而产生暴沸、喷溅,可进一步增加实验的可控性和准确性。

725

725

0

0

本发明一方面提供一种动力汽车用锂电池隔膜,其具有四层,自下而上依次为基膜、纳米阻燃层、静电纺丝纳米纤维层和热闭合层,其中,基膜为厚度5μm~20μm的PET核孔膜,纳米阻燃层为0.5μm~10μm的阻燃陶瓷浆料,静电纺丝纳米纤维层厚度为2μm~5μm,热闭合层为厚度5μm~10μm的耐高温环氧树脂;本发明还提供了该锂电池隔膜的制备方法;按照本发明方法所制备的锂电池隔膜耐热收缩性能大幅提高,热稳定性和热闭合性显著提高,安全性非常好。

1022

1022

0

0

本发明提供一种双草酸硼酸锂的制备工艺,包括如下步骤:通过一步法或二段法进行水相合成反应:一步法时先加入硼酸和碳酸锂,再加入草酸;二段法时前段为水相合成过程,在搪瓷釜中进行,后段为高温脱水过程,在316L不锈钢反应釜中进行,合成后再经溶解、过滤、沉降析晶、干燥。本发明采用改变传统的工艺和设备,通过一次合成或两段合成的制备工艺,制备得到符合要求的电池级双草酸硼酸锂,可以有效解决产品中金属离子超标问题、生产过程设备腐蚀问题、同时避免了高成本的涂层及涂层磨损后的维护成本和时间成本、且可提高生产效率和产品品质,降低生产成本。

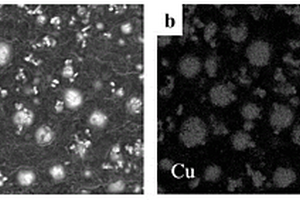

本发明公开了一种以废锂离子电池负极材料为原料制备高容量高倍率石墨方法,包括:将所述负极材料剪成碎片后放入炉中进行加热,得到粉末;将粉末在水中混合和进行超声波振动处理,然后过滤烘干,得到剩余粉末;将所述剩余的粉末通过不同网目筛网筛分,得到铜粒和高纯石墨,后续再将高纯石墨放入水中超声分散,再加入溶解了有机糖原的水中,通过水浴加热搅拌蒸干水分,再进行烘干,最后通过管式炉无氧加热碳化,得到具有更好电化学性能的石墨。本发明提供了一种回收电化学性能好且可用于工业生产的锂离子电池负极材料回收利用方法,通过对废锂离子电池负极进行高温热处理、超声波振动、过、筛分和碳包覆来实现负极中电池级石墨的回收。

931

931

0

0

本发明涉及锂电池回收方法及系统,该方法包括如下步骤:S1、预处理:将锂电池放电、破碎形成回收原料;S2、混合:将回收原料、造渣剂、还原剂按照一定比例混合均匀得到混合物;S3、等离子熔炼:将混合物置于等离子体熔炼炉内进行熔炼,熔炼过程中等离子体熔炼炉保持负压状态,混合物中的有机物气化并裂解形成可燃合成气,混合物中的有价金属则形成合金通过金属排放口排出获得合金;混合物中的无机物和其他金属熔融后通过熔渣溢流口排出最终成为玻璃体熔渣。本发明采用等离子体熔炼方法处理废旧锂电池,将其中有价值的钴、镍、铜金属进行回收,同时对其烟气进行有效的利用和处理,降低能耗并最终达标排放,流程简单、回收率高、批次处理量大。

980

980

0

0

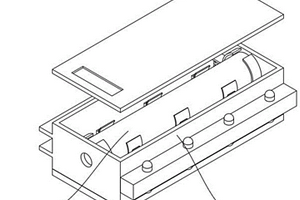

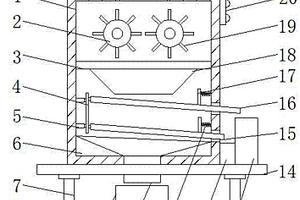

本实用新型公开了一种锂电池隔膜生产处理用的压膜设备,包括固定架,固定架相对两侧的内壁活动安装有快速锁合件,并通过快速锁合件活动安装有分气辊轴组和复合压辊组,分气辊轴组由辊轴I和关于辊轴I中心对称并贴合于辊轴I外壁的辊轴II组成,并被装配用于使单层隔膜表面平整,复合压辊组与分气辊轴组位于同一水平面。本实用新型提供的锂电池隔膜生产处理用的压膜设备,在单层隔膜进入分气辊轴组时,两个辊轴II将单层隔膜预压,使得单层隔膜的表面趋于平整,减少复合隔膜的褶皱,同时也减少了复合隔膜之间的气泡,生产更优良的锂电池隔膜,在导辊损坏时,施力于快速锁合件,使快速锁合件解除锁止导辊,更换导辊方便。

906

906

0

0

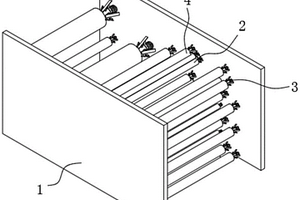

本实用新型公开了一种锂电池负极石墨材料粉尘收集装置,包括集尘箱,所述集尘箱的底部设置有移动组件,所述移动组件的底部固定安装有电动升降柱,所述电动升降柱的底端固定安装有支撑板,所述支撑板的底部开设有定位槽。该一种锂电池负极石墨材料粉尘收集装置,可将装置移动到锂电池负极材料加工位置,将吸尘罩和吸尘管通过转轴转动到加工设备的上方,通过启动吸尘风机使集尘箱内部和外界形成负压状态,从而通过产生的吸力将加工过程中漂浮的粉尘和污染物进行吸入到集尘箱内部,通过粘尘板和活性炭吸附膜进行粘贴和吸附过滤收集,避免粉尘颗粒和污染物随意扩散对加工环境造成影响,以及对加工人员身体健康造成伤害。

1133

1133

0

0

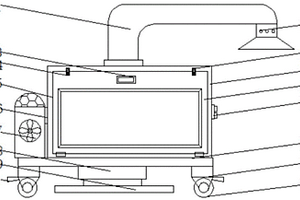

本实用新型公开了一种锂电池脱水预烧辊道炉结构,包括炉体,所述炉体中设有用于加热锂电池的炉腔;保温纤维板,所述保温纤维板四面环绕于炉腔外壁,用于保持炉腔内的温度;其中:所述保温纤维板顶部和两侧面内壁上均贴合有水汽隔板,炉腔的底部设有V型的排水腔,所述排水腔的两端与两侧面的水汽隔板相接,所述排水腔连接有用于向外排水的排水管道。本实用新型的优点是:通过在保温材料内设置水汽隔板,能够在锂电池原料进行预烧时,将原料中加热析出的水蒸气冷凝,形成液态水,液态水再通过与水汽隔板相连的V型排水腔排出炉腔,水汽隔板的设置能够将水汽与保温材料隔绝,避免保温材料吸收水汽影响自身寿命,降低保温效果,也能够防止设备的漏电现象。

1015

1015

0

0

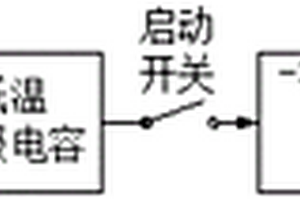

本实用新型公开了一种用于低温环境的锂电池系统,包括设置于BMS电路板上的第一控制单元;所述第一控制单元包括依次连接的低温超级电容充电电路、低温超级电容、双金属片温控器和电热软膜。本实用新型的第一控制单元可以保证锂电池在极低温环境下工作,解决了现有技术锂电池不能在超低温环境下工作的难题。

940

940

0

0

本实用新型属于电池技术领域,特别涉及一种手动式充电锂电池系统,包括锂电池及与所述锂电池电连接的机械式充电装置,所述机械式充电装置包括导电线圈、磁环、传动机构和控制器,所述磁环设置于所述导电线圈内,所述控制器控制所述传动机构带动所述磁环在所述导电线圈内旋转。本实用新型结合机械发电原理,使系统内具备自发电和充电的能力,当急需电能补充时,即使没有外接充电设备,也能对其自身进行电量的补充,达到延长续航能力的效果。

1214

1214

0

0

本实用新型提供一种便于储能的锂离子电池PACK装置,包括:密封盒,所述密封盒的内部设置有锂离子电池PACK组件和降温间;降温装置,所述降温装置设置于所述密封盒的外部,所述降温装置包括干燥箱,所述干燥箱的两侧分别连通有冷凝管和出气管,所述冷凝管上设置有单向阀。本实用新型提供一种便于储能的锂离子电池PACK装置,通过设置密封盒将锂离子电池PACK组件进行防护,避免充电的锂离子电池PACK组件受到外部环境的干扰,从而影响锂离子电池PACK组件的储能,通过设置降温装置,对密封盒的内部进行降温,并且将降温的前对冷却的气体进行干燥,避免对锂离子电池PACK组件进行干燥,从而便于增大锂离子电池PACK组件储能情况。

832

832

0

0

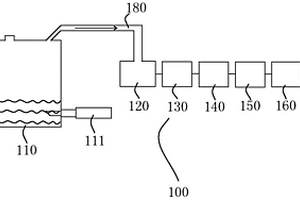

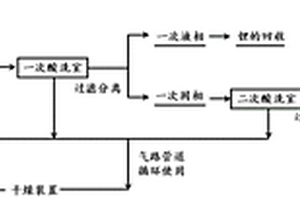

本发明设计一种大规模处理废旧锂离子电池正极材料的回收工艺,包括以下步骤:利用一个大型的密闭焙烧设备,通入适当浓度的混合气氛(H2S+惰性保护气),对废旧锂离子电池正极材料进行煅烧;经过一次酸洗、二次酸洗有效分离出主要杂质金属(锂和铝)和主体回收金属(视原料而定,镍钴锰中的一种或多种);在高温煅烧、一次酸洗室、二次酸洗室中剩余或生成的H2S气体则经过气体管道、干燥装置再次供给高温煅烧过程,实现循环利用。其中密闭焙烧设备改造于常见的焙烧设备,利用气压差实现密闭设备内气氛流动的方向控制,防止H2S气体产生泄露。

1164

1164

0

0

本发明公开一种选择性萃取分离镍锂的方法,将含有协同萃取剂的有机相与镍锂混合溶液接触进行萃取,使镍进入有机相中,锂留在水相中,获得锂盐溶液和负载镍的有机相,负载镍的有机相采用无机酸溶液反萃取获得镍盐溶液,实现镍与锂的高效分离,反后有机相经皂化处理后返回萃取。本发明具有镍锂相互分离效果好,操作简单,易于实现工业化的特点。

本发明公开了掺杂与包覆双重修饰的锂/钠层状金属氧化物正极材料及其一步合成方法。经溶剂‑热处理工艺/固相球磨工艺合成离子掺杂和界面包覆的锂/钠层状金属氧化物正极材料。其中掺杂离子为F‑、Mg2+、Cu2+、Zn2+、Al3+、Fe3+、Cr3+、Ti4+、Zr4+、Mo4+、Sb5+、V5+中的一种或一种以上,界面包覆物是包含镧系或锕系中离子半径大于等于的离子化合物。本发明摒弃了传统工艺中先制备离子掺杂的正极材料样品再进行界面包覆的思路,开发了一步合成掺杂与包覆双重修饰锂/钠层状金属氧化物正极材料的新方法,具有工艺简单的特点。该双重修饰型正极材料电化学性能提升明显,可用于动力电池及储能二次电池。

889

889

0

0

本发明涉及一种用于预测磷酸铁锂电池生命周期的方法。该方法先对某种型号规格的磷酸铁锂电池,进行指定次数的循环后,进行电性能检测;然后拆解,获得正极材料、负极材料、隔膜和电解液中的一种或多种,并进行材料学检测和/或分析化学检测,建立关于磷酸铁锂电池电性能指标、材料学参数和/或分析化学参数与循环次数之间对应关系的标准数据库;再取待测磷酸铁锂电池同样进行拆解并进行相关检测,进行比对,预估电池的剩余的循环次数。本发明能够为废旧磷酸铁锂电池的剩余循环次数提供准确的判断依据,为废旧磷酸铁锂电池梯次利用的产品定位提供评判方法,避免了单纯使用电性能参数与循环次数/寿命的对应关系来预测电池寿命带来的误差。

1041

1041

0

0

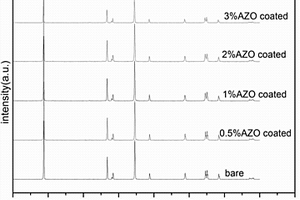

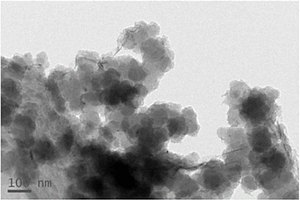

本发明涉及一种采用铝掺杂氧化锌包覆镍钴铝酸锂正极材料以及制备方法,通过利用有机溶剂配置包含铝源和锌源的溶胶,然后加入镍钴铝酸锂得到包覆了溶胶的镍钴铝酸锂,然后干燥、焙烧得到铝掺杂纳米氧化锌包覆的镍钴铝酸锂正极材料。采用铝掺杂氧化锌薄膜包覆镍钴铝酸锂,一方面提高了镍钴铝酸锂循环过程中的结构稳定性;另一方面掺铝氧化锌半导体具有良好的电子传输性能,有效降低了材料颗粒间的阻抗,提高了材料的循环性能。

1127

1127

0

0

本发明公开了一种以化学镀镍废液为主要原料的多元掺杂磷酸铁锂/碳复合正极材料的合成方法。本发明的技术要点是,该方法以次磷酸镍-次磷酸体系化学镀镍废液为主要原料,按化学计量比配入锂源和铁源,在氮气或氩气等惰性气体保护下焙烧合成多元掺杂磷酸铁锂/碳复合正极材料。该方法制备多元掺杂磷酸铁锂/碳复合正极材料所用的磷、碳和各掺杂元素均来自化学镀镍废液,从而克服了传统的制备多元掺杂磷酸铁锂/碳复合正极材料的原料单纯依赖各种化学试剂的局限,在降低磷酸铁锂/碳复合正极材料制备成本的同时,也为化学镀镍废液的后处理提供了新途径。

708

708

0

0

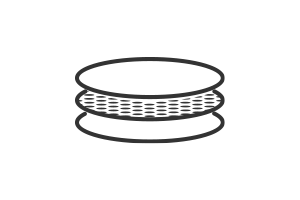

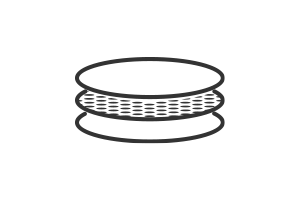

本发明公开了一种基于纳米硫的锂硫电池用正极复合材料及制备方法。该正极复合材料由纳米单质硫与导电聚合物纳米颗粒构成的核壳结构与氧化还原石墨烯复合而成,硫-导电聚合物纳米颗粒核壳结构均匀的镶嵌在石墨烯片层之间,形成三明治夹层的三维导电网络。其制备方法是:由低温液相法制备的纳米单质硫内核表面原位聚合导电聚合物纳米颗粒而构成核壳结构,然后将氧化石墨烯包覆在核壳结构的表面,最终得到锂硫电池用正极复合材料。本发明制备工艺简单、成本低,能耗小,硫含量可控,重复性强,易于规模化生产。用于锂硫电池正极材料时,能提高电池材料的放电比容量和活性物质利用率,从而极大提升电池的循环性能。

1190

1190

0

0

本发明公开了一种水热法制备钛酸锂陶瓷粉体的方法,以TiCl4为初始原料,以通过氨中和制备得无定形二氧化钛水合物为钛源,以可溶性含锂化合物为锂源,以蒸馏水为反应介质,将无定形二氧化钛水合物与锂化合物水溶液按比例混合,随后将溶液转入水热反应器中,在95~250℃下水热反应0.5~24小时,随后将反应产物料浆进行液固分离,所得固相产物在90℃~120℃下烘干4~24小时,获得钛酸锂前驱体;所得前驱体在500~800℃下热处理1~20小时,研磨粉碎即可得钛酸锂陶瓷粉体。本发明方法原料来源广泛,价格低廉,且以水为反应介质,降低了制备成本,工艺过程简单,操作易于控制。

724

724

0

0

本发明公开了一种用于固态电池的金属锂复合负极的制备方法,包括以下步骤:(1)在惰性气体保护中,在温度为200~400℃下,将填料的粉体与熔融金属锂混合搅拌,直至粉体材料完全分散在熔融金属锂中;(2)在保持金属锂熔融状态下,将上述浆料涂覆在预热好的金属箔基底上,自然冷却至室温后,进行裁片。本发明制备方法简单,制备得到的金属锂复合电极用于固态电池中具有良好的结构稳定性、循环稳定性和倍率性能,可商业化大批量生产。

947

947

0

0

本发明涉及锂电池技术领域,具体地说,涉及基于卡接限位结构的锂电池保护装置。其包括锂电池本体和锂电池本体外侧的限位保护机构,限位保护机构至少包括:保护壳,保护壳内腔底部等间距开设有多组移动槽,两个移动槽内部均转动设置有移动丝杆,保护壳靠近端部的两侧壁均设置有支撑板,固定装置,固定装置包括移动板,移动板靠近底部的表面开设有丝孔,丝孔与移动丝杆外壁螺纹配合连接,移动板内表面端部设置有固定弧板,卡接限位装置,卡接限位装置包括支撑弧板,支撑弧板外壁设置有两个对称的放置板,放置板位于支撑板顶部,支撑弧板两端均设置有限位卡板,本发明可以限位卡接固定锂电池在保护壳内部,且可以组合多个保护壳,实用性更强。

802

802

0

0

一种纳米氧化物掺杂硼酸亚铁锂正极材料的制备方法,包括以下步骤:(1)将锂源、铁源、纳米氧化物MxOy、硼源、碳源按照原子Li、Fe、M、B、C摩尔比(1-1.04) : (0.99-0.9) : (0.01-0.1) : 1:(0.5-2.5)混合均匀放入球磨罐中,加入无水乙醇浸没原料,在常温150-250r/min的转速下采用球磨机进行机械球磨3-7h,然后转移至烘箱中于60-120℃烘6-12h,得到粉末状前驱体;(2)将前驱体置于非氧化性气氛中于400-700℃热处理1-20h,自然冷却到室温,即得纳米氧化物掺杂硼酸亚铁锂材料。本发明操作较简单,流程较短,成本较低,所制得的锂离子电池正极材料硼酸亚铁锂循环性能、倍率性能较好。

734

734

0

0

本发明公开了一种锂电池的负极材料,属于锂电池技术领域,包括以下按照重量份的原料:石墨烯30‑45份、钛酸锂20‑30份、铌酸钛10‑15份、分散剂0.1‑0.3份、导电剂0.1‑0.3份、水100‑150份。本发明能提供极佳的静态导电性能,收集活性物质的微电流,从而可以大幅度降低负极材料和集流之间的接触电阻,并能提高两者之间的附着能力,可减少粘结剂的使用量,进而使电池的整体性能产生显著的提升。本发明的锂电池的负极材料同钛酸锂负极材料相比,具有充放电容量高、安全性好的特点,适合推广应用。

890

890

0

0

本发明公开了一种具有筛分功能的锂电池回收用破碎装置,包括箱体,所述箱体的底部固定连接有底座,所述底座底部表面的四角均固定连接有支撑腿,所述支撑腿内侧的底部横向固定连接有支撑板,所述支撑板顶部表面的中心处放置有第一收纳盒。本发明通过设置连接板、电动推杆、连接弹簧、第二筛选框、第一筛选框、固定架、下料锥斗和出料口的配合使用,可使破碎装置具备筛分的功能,这样破碎装置的使用效果更好,解决了破碎装置在使用时,因不能对破碎后的锂电池碎料进行筛分,造成收集后的锂电池碎料大小不一,从而导致破碎后的锂电池出现回收不便的问题,大大方便了锂电池的回收,值得推广。

1231

1231

0

0

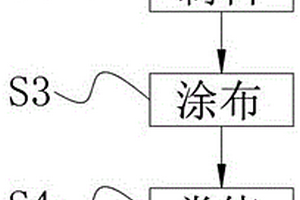

本发明公开了一种高容量18650锂电池及其制备工艺,涉及新能源制造技术领域,包括正极材料、负极材料、电解液、壳体和隔膜,其制备工艺为以下步骤:S1、配料:S2、制料:S3、涂布:S4、卷绕:S5、注液。本发明在实际使用时,通过采用环保型的电解液制备的锂电池,不仅绿色环保无污染,而且该锂电池的使用容量能够达到其理论容量的85%以上,并提升了该锂电池的安全性、充放电倍率,综合性能完全超过国家标准要求,而且是高电压、高安全、高倍率充放,且加入的含溴化合物能够有效减少电池发生自燃风险,增加锂电池使用的安全性,而且成本低,质量好,具有良好的发展前景。

975

975

0

0

本发明公开了一种含锂多元废料的梯级浸出方法。与传统的“一次浸出+多工序分离”的回收路线不同,本发明的含锂多元废料的梯级浸出方法针对含锂多元废料晶型结构较单一且相对完整,废料中各组元的价态及活性差异大的特点,采用不同类型、不同性质的酸依次定向浸出锂元素、镍和/或钴元素、锰元素,通过将特定元素溶解导致晶格缺陷,使原料的微观晶型结构由稳定态过渡到亚稳定态、甚至不稳定态,进而促进后续元素的浸出与分离。本发明的含锂多元废料的浸出方法操作简单、条件温和、成本低、能实现废料中多组元的充分回收,易于实现工业化。

1143

1143

0

0

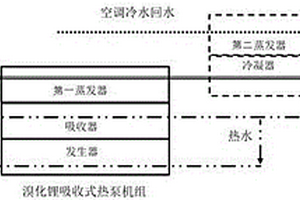

磁悬浮冷水机组与溴化锂热泵机组双运行系统及方法,该方法包括:冷却塔回水进入溴化锂冷热泵机组的第一蒸发器的换热管中,溴化锂冷热泵机组的冷剂水骤然蒸发,使冷却水降温并进入磁悬浮冷水机组的冷凝器换热管内,使冷却水升温,再次回冷却塔循环制冷;2)水蒸气进入吸收器;3)热水回水或补水进入吸收器的换热管中,水蒸气放热,使换热管内的热水回水或补水进行一级升温,输出热水;4)输出的一部分热水进入溴化锂热泵机组的发生器内,并进入换热管中进行二级升温,输出热水。本发明还包括一种磁悬浮冷水机组与溴化锂热泵机组双运行系统。本发明既提升了冷却效率,又利用了冷却过程中的热量,达到既可制冷又同时制热的目的。

769

769

0

0

本发明涉及一种废工业含锂铝电解质的处理方法,将废工业含锂铝电解质细粉料和第一反应剂混合,焙烧,获得焙烧料;水浸后,获得滤液A和滤渣A;将滤液A的pH值调节至6‑10后,获得冰晶石产品;将第二酸溶液和滤渣A混合,反应后,获得滤液C和滤渣C;将滤液C的pH值调节至6‑8,获得羟基氟化铝产品和滤液C’;向滤液C’中加入碳酸盐,反应后,获得碳酸锂产品。本发明不同于传统的强酸浸出废铝电解质,采用加碱焙烧处理的方式使电解质中的锂钠复合冰晶石转化为LiAl2(OH)7,简单便捷地实现锂元素与其他杂质相的分离,锂回收率高,副产再生冰晶石可返回铝电解槽使用,进一步提高了其他有价元素的利用率,为含锂铝电解质的回收处理提供了新方法。

北方有色为您提供最新的湖南有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!