全部

985

985

0

0

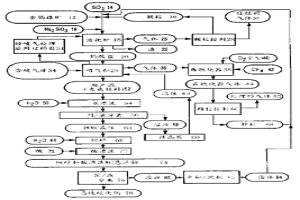

一种用于生产铁粉和微合金化钢粉的方法,以具有大于2.0m2/g的比表面积和大于440ppm Cl-的残留氯化物含量的松散的喷雾焙烧氧化铁作为原料,用两个步骤降低氯化物的含量至小于100ppm,降低比表面积至小于10m2/g的预选值,优选0.1-2.0m2/g,并且还原具有堆积密度大于1200g/dm3的预烧结微粒。

1103

1103

0

0

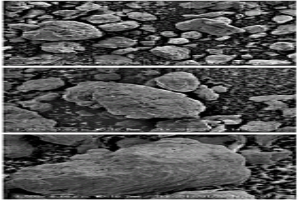

本发明涉及用于基于来自二次冶金的炉渣的造块工艺的助熔剂,这些助熔剂在为高炉的金属性装料而设计的团块的制造中的造块工艺中的用途,和基于来自二次冶金的炉渣或基于来自二次冶金的炉渣与其它材料的混合物生产助熔剂的工艺。

731

731

0

0

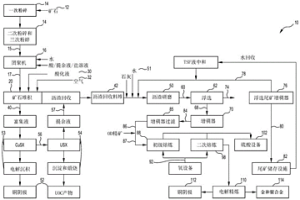

处理或除去在铜精矿熔炼和精炼时作为副产物而产生的杂质,如砷、锑或铋的方法,该方法包括将这些副产物与铜精矿一起在湿法冶金萃取铜的过程中进行加压氧化,或者通过让铜精矿经受湿法冶金提取过程对存在于铜精矿中的杂质进行处理。提出了类似的方法处理还含有氟化物的铜矿或铜精矿。

1240

1240

0

0

一种熔炼钛钢的工艺:熔炼包含超过0.003%的氮和不包含钛的钢水,然后,从含有钛的氧化相逐渐将超过0.005%的钛加入到钢水中,将钢凝固。以及用此工艺获得的钢。

807

807

0

0

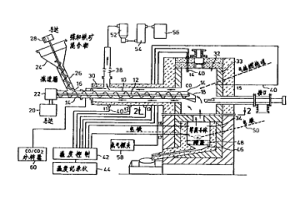

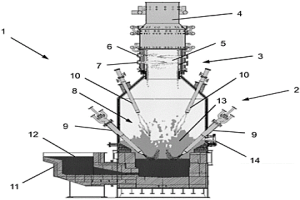

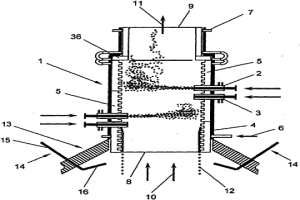

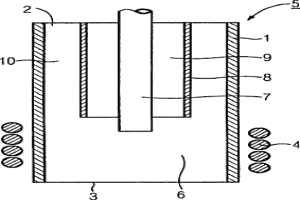

本发明采用磨细的矿石与还原剂的混合物。对 铁矿,还原剂最好是煤。混合物被送进已加热的管 状反应器内,由螺旋输送器推动穿过反应区。输送 器将粘在壁上的炉瘤在其形成阻塞之前破碎。颗粒 大小75至1400微米,至少95%小于600微米。矿石与 还原剂的最好比例是18∶82至30∶70。已还原的铁送 入熔化炉使金属与非金属分离。它可磨成粉,用磁 力分离,可压制成团块。使用几个螺旋输送器同时 进行多道装料。

1128

1128

0

0

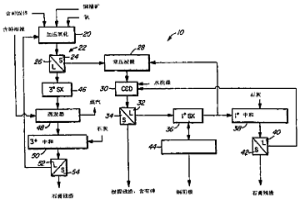

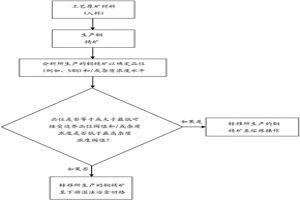

公开了操作铜或其它金属值浓缩器的方法。根据一些实施方式,所述方法可包括生产最终铜精矿;定期或连续分析所生产的最终铜精矿以获得所生产的最终铜精矿的品位值;并且如果/当所生产的最终铜精矿的品位值等于或大于最低可接受品位阈值时,转移所生产的最终铜精矿至下游熔炼操作;或如果/当所生产的最终铜精矿的品位值小于最低可接受品位阈值时,转移所生产的最终铜精矿至能够从所生产的最终铜精矿生产阴极铜或其它可出售铜产品的下游湿法冶金操作。还公开了能够实施前述方法步骤的铜浓缩器。

974

974

0

0

用于从矿石材料中回收铜、铀和一种或更多种贵金属的方法,包括:a.形成所述矿石材料的堆;b.在含氧气体的存在下使用含铁酸性浸出溶液使所述矿石材料的堆经历酸性堆浸,并产生浸出母液和沥渣;c.使所述沥渣经历浮选以产生含铜沥渣精矿和尾矿;以及d.使所述沥渣精矿经历熔炼过程以产生经熔炼的铜产物;e.从所述浸出母液中回收铜和铀。

本发明的金属粉末冶金用润滑剂包含含有选自下述通式(1)表示的酰胺系化合物和下述通式(2)表示的酰胺系化合物中的1种以上酰胺系化合物的粒状体,粒径大于198μm的粒子低于1质量%,且粒径10μm以下的粒子为10质量%以下,本发明的金属粉末冶金用润滑剂可不阻碍润滑性而实现低密度和低磨耗值,且提供没有裂纹、缺陷和密度不平衡的生坯体和烧结体。,式中,R1和R2各自独立地表示碳数13~27的脂族烃基,m表示1~6的数。R3-CONH2?(2),式中,R3表示碳数13~27的脂族烃基。

961

961

0

0

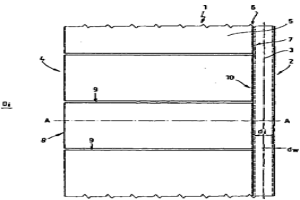

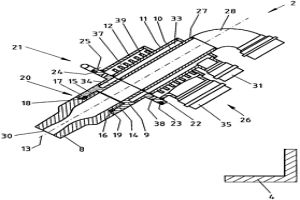

本发明涉及一种用于冷却冶金炉的冷却件,其中 该炉子的铠壳(113,213,313)在其朝向炉室(Oi)的一侧配备有耐火材料(114,214,314),所述冷却件具有一冷部(2,102,202,302)和一个通过热传导被冷却的热部(4,104,204,304),该冷却件在工作状态下马上形成一个防止继续被渣侵蚀的保护层(凝固线),整个热部只由一块薄板(5,105,205,305)构成,该薄板在冷侧配备有一个呈管形状的独立的冷部(2,102,202,302)。此外,提出了相应的冷却系统和一个熔炉。

845

845

0

0

本发明涉及一种固体焙烧热气发生器,其包括多个固体燃料燃烧器(3,4,5)以扩展控制范围。固体燃料燃烧器形成具有扩展的控制范围的多固体燃料燃烧器(10)。固体燃料进料器(6)和助燃空气进料器(7)与每个固体燃料燃烧器相关,并在计量装置的帮助下确保达每个固体燃料燃烧器的单独定量的固体进料。多固体燃料燃烧器(尤其是多脉冲燃烧器)的燃烧功率从一个固体燃料燃烧器的最小功率扩展至所有固体燃料燃烧器的最大功率,使得覆盖了所设置车间装置的所有所需负载范围的控制。

1129

1129

0

0

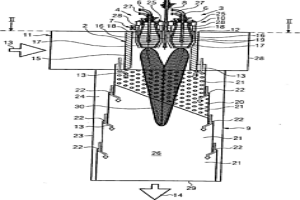

本发明涉及一种强化冶金反应器中反应的方法,所述反应器含有一种从浴表面以下和以上加入反应剂的熔融浴,从金属浴逸出的气体在熔炼体以上的空间中被注入所述气体空间中的氧化性气体后燃烧,且所生成的热量再传递给熔融浴,其中呈熔炼体液滴、溅沫和大颗粒等形式的熔炼体部分在所述冶金反应器的气体空间内沿惯性弹道运动,是通过经由浴下风嘴引进的这一部分气体象喷泉一样从该熔炼体喷射出来的。

1135

1135

0

0

本发明描述了一种冶金炉排出的粉尘压成块的方法,特别是对转炉排出的钢粉尘,在高压条件下,加入碱性添加剂,粉尘在高于10000巴的压力下,温度为常温(20℃)与各自焙烧过的或非焙烧过的,单独的或相互混合的添加剂石灰、白云石、碳酸镁,纯橄榄岩、橄榄石或矾土,一起形成便于输送,不起粉尘的压块。所得便于输送的压块既能不污染环境又能回用于炼钢过程,解决了这些粉尘对环境的污染的问题。

960

960

0

0

本发明涉及一种在用于熔炼含铁进料的容器中控制熔炼过程中熔渣起泡的方法,该方法包括以下步骤:‑用加速度计在冶金容器上的一个或多个位置测量容器的振动,‑比较从加速度计数据得出的值和指示熔渣起泡事件开始的阈值,以及‑如果从加速度计数据得出的值超过预定警报值,则调节熔炼过程,‑其中通过调节在熔融过程中注入的气态和/或固态组分的量来调节熔炼过程。

920

920

0

0

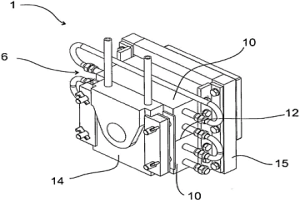

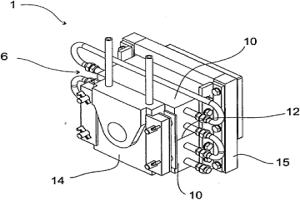

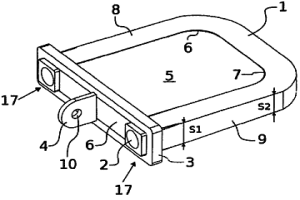

本发明涉及一种放出口组件(1),所述放出口组件用来布置在延伸穿过诸如火法冶金炉的冶金炉(5)的壳体(3)和耐火衬里(4)的放出口组件开口(2)中,并且用来将熔化物从所述冶金炉(5)的内部引导到所述冶金炉(5)的外部。该放出口组件包括:金属框架部分(6),所述金属框架部分布置在延伸穿过冶金炉(5)的壳体(3)和耐火衬里(4)的放出口组件开口(2)中;至少一个耐火插入通道元件(7),所述至少一个耐火插入通道元件布置在所述金属框架部分(6)的座(8)中并且具有用于熔化物的通道(9)。本发明也涉及一种用来制造放出口组件的方法并且涉及一种包括放出口组件的冶金炉。

997

997

0

0

提供一种放出口组件(1),所述放出口组件用来布置在延伸穿过诸如火法冶金炉的冶金炉(5)的壳体(3)和耐火衬里(4)的放出口组件开口(2)中,并且用来将熔化物从所述冶金炉(5)的内部引导到所述冶金炉(5)的外部,其特征在于,该放出口组件包括:金属框架部分(6),所述金属框架部分布置在延伸穿过冶金炉(5)的壳体(3)和耐火衬里(4)的放出口组件开口(2)中;至少一个耐火插入通道元件(7),所述至少一个耐火插入通道元件布置在所述金属框架部分(6)的座(8)中并且具有用于熔化物的通道(9)。还提供一种包括该放出口组件的冶金炉。该放出口组件和冶金炉对备用部件的需要减少。

1126

1126

0

0

一种熔炼设备,带有两个交替工作的并排熔炼炉,其特征在于,熔炼过程中所产生的炉气被引入另一个熔炼炉中以预热其中的炉料,每个熔炼炉都带有一个可加入炉料的炉身,在另一个熔炼炉加料后,进行熔炼过程的炉子中产生出来的废气从其炉身中排出,再穿过另一个炉子的炉膛盖后从这个炉子的炉身中排出,这种方法使整个熔炼过程中都可由炉气预热炉料,并且在炉气通过炉料时对其进行过滤。

1117

1117

0

0

本发明涉及用于制备预还原的熔融铁氧化物的熔炼旋流器,其中该熔炼旋流器具有第一和第二开口,第一开口充当还原性工艺气体的入口和充当熔融的预还原铁氧化物的出口,第二开口充当工艺气体的出口,具有供应装置以便向熔炼旋流器中供应铁矿石,并具有供氧装置以便向熔炼旋流器中供应氧,其中提供额外的加热装置以防止熔融铁氧化物在熔炼旋流器的出口处凝固。

1015

1015

0

0

本发明涉及一种用于保护冶金反应器耐火衬里的方法,所述冶金反应器含有一种由金属和炉渣组成的熔炼体,该熔炼体的反应剂通过配置在浴表面下方和上方的导入装置加入金属浴,从熔炼体中逸出的气体在气体空间中即在静止熔炼体以上的空间中用氧化剂进行后燃烧,为此,气态反应剂和/或在金属浴中表现惰性的气体从浴表面以下通入该熔炼体中,且冶金反应器气体空间中的全部耐火衬里表面被呈液滴、溅沫、象喷泉一样涌起或喷射的液体部分等形式的部分数量熔炼体和/或被熔炼体的波动或晃动所润湿。

981

981

0

0

生产金属组合物的方法包括下列步骤:(a)褐煤 经剪切处理制成塑性体;(b)在(a)步骤同时或之后 将精细粉碎的矿石和/或精矿同煤混合;(c)将在 (b)步骤产生的混合物压实成致密体;(d)使致密体 干燥以产生冶金组合物。步骤(c)最好由挤压实现。 本发明还提供了一种熔炼方法,在这个方法中组合 物被加热到一定的温度,在这个温度下矿石或精矿 被还原成金属。

856

856

0

0

用于火法冶金反应器的冷却元件(2)和制造该元件的方法,其中首先提供至少一个具有两个端的冷却通道(1)。冷却通道(1)的每个端具有用于冷却介质的连接工具(17),并且至少一个冷却通道(1)被连接工具连接于火法冶金反应器的壁。此外,至少一个具有外横截面和内横截面的管被形成,并且该管被弯曲为开放环路,以形成至少一个冷却通道,所述至少一个冷却通道的端可接合于用于将冷却通道(1)连接于火法冶金反应器的壁的工具(3)。

1202

1202

0

0

本发明涉及一种用于将粉末加入到火法冶金设备的金属熔液中的方法,其中,将包含粉末颗粒的载气导送穿过无电极的等离子燃烧器的加热区,在所述加热区中在所述载气随后被吹入到设备的容纳所述金属熔液的区域中之前通过感应加热将其转化为等离子体。

1220

1220

0

0

本发明涉及用于在转炉中火法冶金生产铜的方 法。本发明建议:在整个方法步骤(用含铜粗熔体对转炉进料、 处理熔体以得到Cu2S和炉渣, 除去炉渣,将Cu2S转化为Cu, 排空转炉)期间向各熔体通入气体。

1132

1132

0

0

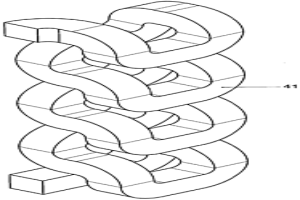

一种火法冶金容器,用于通过对溶解于熔融盐浴中的含金属的材料进行电解还原来生产金属,槽包括壳体11以及位于壳体内部上的衬里12、13,衬里包括底部阴极衬里13和侧壁衬里12,所述底部阴极衬里13和侧壁衬里12中的至少一者包括定位在衬里中用于引导流体从中穿过的多个流体管路16、22、31、41,穿过衬里中的管路的流体流具有由三维方向性流,所述三维方向性流由插入到管路中的三维形状提供或者由包括通过布置成三维形状的弯曲区段结合的多个直形段的管路提供,所述三维形状为管路的三维形状或插入到管路中的三维形状。管路中的3-D形状或管路的3-D形状形成为使得在流体中形成、中断或改造二次流,从而在流体中赋予更强的平流。

897

897

0

0

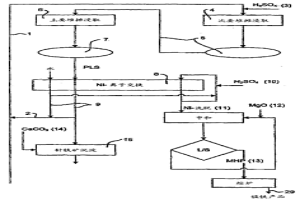

从至少含有镍、钴、铁和酸溶性杂质的产物溶液中产生镍铁或镍锍的方法,所述方法包括如下步骤:A)使所述含有镍、钴、铁和酸溶性杂质的产物溶液(7)与离子交换树脂(8)接触,其中所述树脂从所述溶液中选择性地吸附镍和铁并使钴和酸溶性杂质留在萃余液(9)中;B)用硫酸溶液从所述树脂反萃取镍和铁,以产生有含镍和铁的洗脱液(11);C)中和所述洗脱液以沉淀出混合的镍铁氢氧化物产物(13);以及D)将所述混合的镍铁氢氧化物产物还原并熔炼以产生镍铁(29)或镍锍(24)。

848

848

0

0

本发明提供一种使用火法冶金工艺生成盐如钨酸钠的方法。将含钨精矿(12)与硅石(14)和硅酸钠(16)一起加入造渣炉(18)中。由于重力作用高密度含钨相(20)沉于炉缸的底部,而低密度残渣相进入炉缸上部。将高密度含钨相加入喷气炉(24)中。从造渣炉(18)中出来的气体进行颗粒控制(28)。回收的颗粒物质(30)循环至造渣炉(18)、并将处理后的气体排入大气。将含碳气体如甲烷引入喷气炉(24)。喷气步骤得到粗的碳化钨产品(52),对其进行水漂洗步骤(54)。液体部分(58)进入结晶器(60),将晶体(64)在水(68)中细碎(66),并用合适的酸进行酸漂洗(70)。然后,回收高纯碳化钨(78)。

本发明涉及一种用于在冶金单元或熔釜中火法冶金处理金属、金属熔料和/或熔渣的喷射设备(1),该喷射设备具有用于产生由氧气气体射流(6)和点燃的燃气-空气-混合气射流(7)组成的高速气体射流(5)的喷射装置(2、3),在该喷射设备中,喷射装置(2、3)包括布置在喷嘴头部(41)中的、用于产生氧气气体射流(6)的拉瓦尔喷嘴元件(8),并且能借助于用于混合燃气(32)和空气(36)的混合元件(9)混合燃气-空气-混合气(7),其中,拉瓦尔喷嘴元件(8)和混合元件(9)共同沿着喷射装置(2、3)的纵向中轴线(13)彼此可松开地相继布置。

945

945

0

0

本公开涉及一种用于从各种来源回收Ni、Co和Mn的2步高温方法。所述方法包括以下步骤:制备包含所述材料以及作为造渣剂的Si、Al、Ca和Mg的冶金炉料;在第一还原条件下熔炼造渣剂和所述炉料,由此获得Ni‑Co合金以及第一炉渣,所述Ni‑Co合金包含Co和Ni中的至少一种的主要部分,其中Si<0.1%,所述第一炉渣包含主要部分的Mn;分离所述炉渣与所述合金;以及在第二还原条件下熔炼所述炉渣,所述第二还原条件比所述第一还原条件的还原性更强,由此获得第二炉渣和包含主要部分的Mn的Si‑Mn合金,其中Si>10%。产生Ni‑Co合金,其适于例如制备锂离子电池用正极材料,并且产生Si‑Mn合金,其可以用于炼钢。所述第二炉渣基本上不含重金属,因此适于再利用。

北方有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!