全部

996

996

0

0

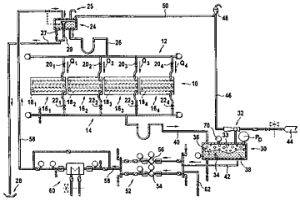

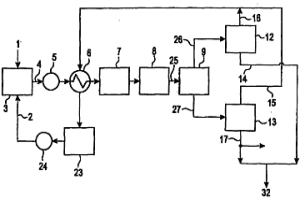

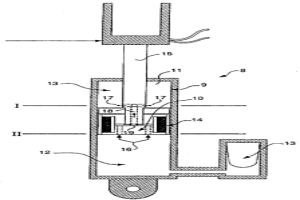

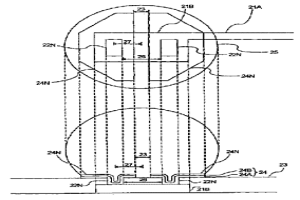

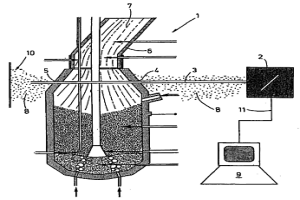

本发明涉及一种冶金熔炼炉用的冷却系统,该系统含有结合冶金熔炼炉炉壁的冷却单元(16i,i=1,2,3,4),该单元还含有至少一种内部冷却致冷通道(18i,i=1,2,3,4)。预定的冷却水体积流量(Qi,i=1,2,3,4)流经所述通道,从而保证了所必须的冷却效率。具体实施冷却系统的方式是,在所述预定的冷却水流(Qi,i=1,2,3,4)下,在至少一种内部冷却通道(18i,i=1,2,3,4)的大部分能产生低于安装冶金熔炼炉地区大气压的静止绝对压力。预先将冷却水用的容器(24)安装在高于冷却单元(多个)(16i,i=1,2,3,4)的地方,以便由其测地的过高确定冷却循环系统中的静压。

1031

1031

0

0

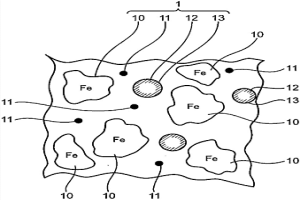

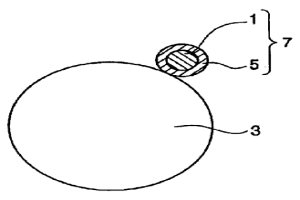

提供一种流动性优异的混合粉末,可以达成成形体的高密度化和低拔出压力性的粉末冶金用混合粉末及其制造方法。粉末冶金用混合粉末(1)中,包含铁基粉末(10)、液体状的润滑剂(12)、由有机系材料或碳系材料构成且DBP吸油量为300ml/100g以上的多孔质微粒(13)。粉末冶金用混合粉末的制造方法,具备如下工序:使DBP吸油量为300ml/100g以上的多孔质微粒(13)含浸润滑剂(12)的含浸工序;以及在含浸工序中含浸有润滑剂(12)的多孔质微粒(13)和铁基粉末(10)加以混合,由此得到粉末冶金用混合粉末(1)的混合工序。

774

774

0

0

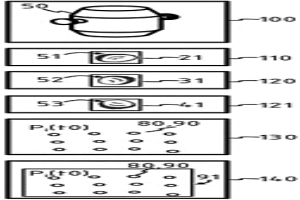

用于确定冶金容器(50)的内部部分(55)或修改的3D信息(90),特别是点云(80)或3D表面重建(81)或3D对象(82)的方法、成像系统(5)、数据处理装置(60)和系统(10),该方法包括如下步骤:提供(100)冶金容器(50);由第一成像装置(20)从具有第一光轴(23)的冶金容器(50)外侧的第一成像装置位置(22)捕获(110)冶金容器(50)的至少一个第一内部部分(51)的第一光学图像(21);由第二成像装置(30)从具有第二光轴(33)的冶金容器(50)外侧的第二成像装置位置(32)捕获(120)冶金容器(50)的至少一个第二内部部分(52)的第二光学图像(31);至少从第一光学图像(21)和第二光学图像(31)计算(130)冶金容器(50)的至少一个内部部分(55)的3D信息(90),诸如点云(80)或3D表面重建(81)或3D对象(82),其中,第一光学图像(21)从具有第一固定光轴(23)的第一固定成像装置位置(22)捕获,以及其中,第二光学图像(31)从具有第二固定光轴(33)的第二固定成像装置位置(32)捕获。

1184

1184

0

0

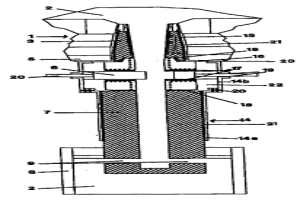

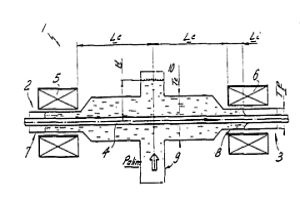

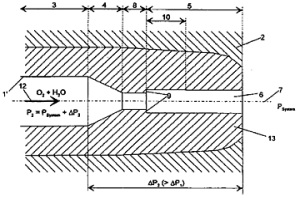

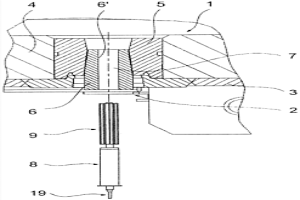

本发明涉及冶金管道底喷嘴中通流的调节,其具有设置在冶金管道底板上的上喷嘴和设置在上喷嘴之下的下喷嘴,至少有一惰性气体入口和传感器,传感器设置在下喷嘴之上或之内来检测喷嘴内堵塞的厚度,用传感器的测量信号调控进入底喷嘴的惰性气体供应。本发明还涉及冶金管道的底喷嘴,其具有设置在冶金管道底板上的上喷嘴和设置在上喷嘴之下的下喷嘴,喷嘴中通流开口的隔层至少要与熔融金属流相密闭,喷嘴至少部分地被气密屏蔽套环绕,屏蔽套气密地环绕在下喷嘴底端外周,其部分内壁与喷嘴的外部接触,在通流开口壁和屏蔽套之间有一隔热固体。

1035

1035

0

0

本发明提供一种粉末冶金用辅助原料粉末,其特征在于,用有机粘合剂包覆粉末冶金用辅助原料粉末本体表面,作成辅助原料粉末,通过该有机粘合剂使粉末冶金用辅助原料粉末结合到铁基粉末表面,得到无成分偏析、且流动性、压缩性都很好的粉末冶金用辅助原料粉末。本发明还提供一种把该粉末冶金用辅助原料粉末与铁基粉末混合而成的粉末冶金用铁基粉末混合物。

1190

1190

0

0

本发明涉及制备粘结的冶金粉末组合物的方法,该方法包括熔融粘结剂并在基本无溶剂条件下将该熔融的粘结剂与冶金粉末混合物混合,历时足以形成粘结的冶金粉末组合物的时间。还描述了使用这些方法制备的粘结的冶金粉末组合物,以及使用这些组合物制备的压实粉末冶金部件。

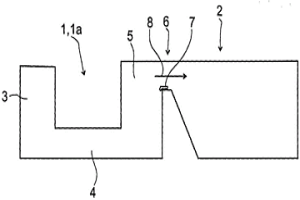

本发明涉及一种方法和装置,用于处理从高温冶金炉(1;1a)的炉空间流入废热锅炉(2)的工艺气体(8),该废热锅炉(2)在连接孔(6)处与高温冶金炉(1;1a)的炉空间流体连通。该方法包括在高温冶金炉(1;1a)的炉空间与废热锅炉(2)之间的连接孔(6)的区域提供吹气装置(7),用于将气体吹入从高温冶金炉(1;1a)的炉空间流入废热锅炉(2)的工艺气体(8)中,和用该吹气装置(7)将气体吹入从高温冶金炉(1;1a)的炉空间流入废热锅炉(2)的工艺气体(8)中。

1055

1055

0

0

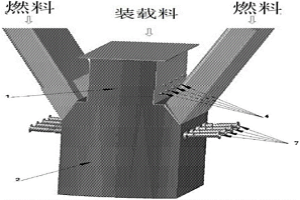

本发明涉及冶金工艺和设备,更具体地涉及能够使用范围广泛的原料和燃料(包括具有高杂质含量的那些)进行操作的冶金炉。为此,本发明的冶金炉包括:(i)至少一个上桶(1);(ii)至少一个下桶(2);(iii)基本上位于至少一个上桶(1)和至少一个下桶(2)之间的至少一个燃料供应装置;(iv)位于至少一个上桶(1)和至少一个下桶(2)中的至少一个中的至少一行风口(3、4),至少一行风口(3、4)使炉的内部与外界环境流体连通;以及(v)位于至少一个上桶(1)和至少一个下桶(2)的至少一个中的至少一个燃烧器(10)。至少一个燃烧器(10)与至少一行风口(3、4)的共同使用由于通过该组合所发生的发热反应而导致非常强烈的放热。

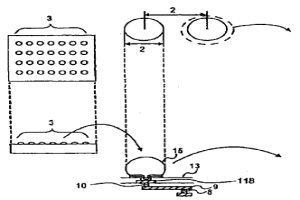

本发明涉及一种用于输送还原剂(5)例如焦炭到冶金炉(1)的方法,该冶金炉包含含有熔融金属的底部层(2)和在含有熔融金属的底部层(2)的顶部上的顶部层(3)。该方法包括用于提供还原剂的第一提供步骤(5),用于提供金属的第二提供步骤(6),用于形成运载体(4)的形成步骤,该运载体(4)含有在第一提供步骤中提供的还原剂(5)和还原剂(5)的金属(6)以及在第二提供步骤中提供的金属(6),和用于将在形成步骤中形成运载体(4)进料到冶金炉(1)的进料步骤。本发明还涉及运载体(4)和用于制造运载体(4)的制造方法。

第一种方法,用于制备改质煤,该方法包括在有机溶剂中加热并熟化低质煤,以制备冶金用改质煤,该改质煤相比于低质煤,提高了柔软性和流动性;以及第二种方法,用于制备还原铁和含有氧化有色金属的炉渣,该方法包括由改质煤和含有氧化有色金属的原料的混合物制备颗粒,在活底炉中加热并还原该颗粒,随后连续加热并熔融,形成还原熔融产物,在活底炉中将所述还原熔融产物冷却并固化,形成还原固化产物,该还原固化产物从熔炉中排出,用筛子分离并除去炉渣,回收作为还原金属的金属组分。第一种方法使不能在由传统碳复合材料法制备还原金属中使用的低质煤改变成适用于在碳复合材料法中使用的冶金用改质煤,而第二种方法可以用于通过使用上述改质煤作为被混入内部的煤来制备高质量的还原金属。

1075

1075

0

0

本发明涉及确定镀槽尺寸的方法,该镀槽设有磁性涂抹要镀锌的冶金产品的装置,特别用在连续的镀锌过程的范围中。所述的装置最好是一设在该端头的感应单元,绕在镀槽的出口通道以便在所述的产品表面产生一横交的,变化的及滑动的电磁场,其特征在于包括主要从所述的镀槽的横向尺寸,其轴向长度,所述产品的横向截面,其速度,所述的涂覆液体的动力学粘度,它在槽中的压力镀槽出口通道的横向尺寸,滑动电磁场的位移速度,其在所述液体中的强度,及最后是代表冶金产品可能的粗糙度的参数进行计算及修改,其条件是在该条件下与涂覆液体的镀槽中及其出口通道中的液流相应的库氏长度保持低于会使所述的流动成为紊流的临界值。

804

804

0

0

在利用粉末冶金法的烧结体的制造方法中,使用粉末冶金用合金钢粉,在700MPa以上的压力下使所述粉末冶金用合金钢粉或含有所述粉末冶金用合金钢粉的混合粉末成形后,在1150℃~1300℃的温度下进行烧结,由此,使用不添加Ni和Cu的粉末冶金用合金钢粉廉价地制造高强度的烧结体,其中,所述粉末冶金用合金钢粉含有Cr:0.3~0.7质量%、Mn:0.1~0.5质量%、Mo:0.1~0.5质量%、O:0.25~0.5质量%,余量由Fe及不可避免的杂质构成。

1226

1226

0

0

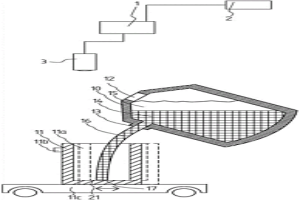

本发明涉及冶金设备领域,特别涉及用于液态金属和液态炉渣的冶金容器。本发明的目的是确保将液态金属(14)从一个冶金容器安全地倒入另一冶金容器中,而不危害在倾析过程区域中的人或设施部件。该目的如下地实现,即基于来自存储器(2)的信息为第二冶金容器(11)确定倾倒位置。将第二冶金容器(11)放置在该倾倒位置并且在存储器(2)中将该倾倒位置标记为已到达。如果冶金容器具有第二开口(13),则能利用光学传感器系统(3a)监控第二开口。借助于评估单元(1),当在该第二开口(13)的预定区域中鉴别出液态熔渣(15)和/或钢(14)时,输出警报和/或给控制和调节系统输送信号(4)。

1045

1045

0

0

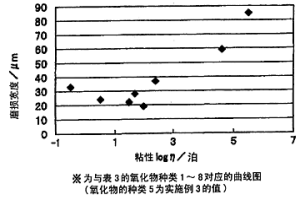

本发明涉及一种粉末冶金用铁系混合粉末,为含有铁基粉末、石墨粉、Cu粉和复合氧化物的粉末冶金用铁系混合粉末,所述复合氧化物在800℃具有105(泊)以下的粘性,相对于混合粉末总质量,所述复合氧化物的含量为0.05~1.5质量%。根据本发明的粉末冶金用铁系混合粉末,可以得到强度不下降,且被削性提高的铁粉烧结体。而且,在该铁粉烧结体中,由于铁粉烧结体中所含的复合氧化物在切削中发生熔融而发挥润滑效果,因此可以抑制工具磨损,可以提高工具寿命。

1097

1097

0

0

本发明的冶金粉组合物悬浮液包括悬浮在载液中具有外层氧化层的磁性粉末。磁性粉末包括铁基粉末,例如,与其他元素预合金的铁粉。合金材料包括铌、硅、钙、锰、镁、碳、硼、铝、钛、钼、铬、铜、镍、金、钒、磷或其组合。载液包括硅基液体和/或油,如烃油。外层氧化层包括与氧反应/络合的合金材料。磁性粉末在宽温度范围内表现出低氧化速率。应用冶金粉组合物悬浮液的制品包括一种阻尼器,其具有小室、在小室中往复运动的活塞和有效连接到该小室的磁源。当被激活时,该磁源产生改变冶金粉组合物悬浮液表观粘度的磁场。

871

871

0

0

本发明涉及把气体输入冶金容器的方法以及用于实现此方法的供气装置,所述气体携带有可凝结和/或可蒸发的气态和/或固态成分并且通过一个或多个供气装置把该气体输入冶金容器,其中在有多个供气装置的情况下,在第一区域内连续提高气体速度,在旋流区内,使气体与可凝结和/或可蒸发的成分充分混合,流出部处的气体速度保持基本不变且与所携带成分充分混合的气体被吹入冶金容器。本发明的方法和本发明的供气装置使得防止或减小喷嘴受损成为可能。

1090

1090

0

0

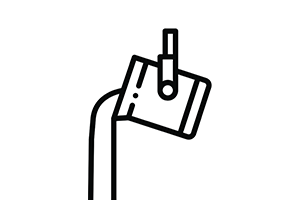

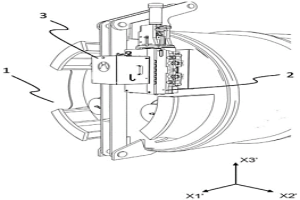

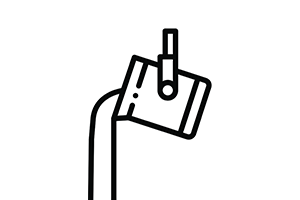

用于测量联接到冶金容器诸如钢包的滑动闸阀上的滑动闸阀板的状态数据的板状况工具,滑动闸阀包括下水口,板状况工具包括:a)主体,包括闭塞器以至少部分地闭塞下水口;b)包括压力调节器的气体注射装置,以在目标压力下通过闭塞器将气体注射到下水口中;c)气体流量测量装置,以测量由气体注射装置注射的气体的流量,或者压力测量装置,以测量下水口中的气体压力;d)控制器,通信地连接到气体流量测量装置或连接到压力测量装置,并被配置为接收与滑动闸阀板的相对位置相关的输入数据;并且其中闭塞器包括密封件固持器以固持下水口密封件,密封件固持器相对于主体至少沿着主体的前向轴线X1是可移动的,以便将下水口密封件压靠在下水口上。

1056

1056

0

0

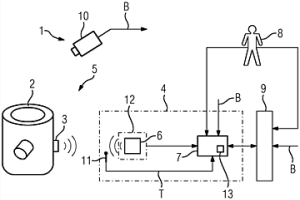

本发明涉及金属工业系统,包括多个处理站(1),其中冶金容器(2)被朝着处理站移动和/或移动通过处理站。为了监测冶金容器(2),冶金容器(2)装备有带有应答器数据的应答器(3)。读取站(4)被布置在处理站(1)中的至少一个上,并且只要冶金容器(2)位于读取站(4)的检测区域(5)内并且相对于读取站(4)是静止的,应答器(3)就和读取站(4)通信。读取站(4)和应答器(3)的通信被供给到分析设备(7),并且分析设备(7)还被供给过程数据,过程数据是独立于读取站(4)和应答器(3)之间的通信被测量的。分析设备(7)使用过程数据确定冶金容器(2)是否被预期位于读取站(4)的检测区域(5)内。如果读取站(4)和应答器(3)发生通信并且过程数据已经被用于检测到冶金容器(2)不是被预期位于读取站(4)的检测区域(5)内和/或如果读取站(4)和应答器(3)不发生通信且过程数据已经被用于确定冶金容器(2)被预期位于读取站(4)的检测区域(5)内,分析设备(7)就输出消息(M)。

952

952

0

0

本发明涉及用于器件的输入/输出及其制造方法。本发明的输入/输出包括其上形成有球限定冶金结构的焊盘,和球限定冶金结构上形成的凸起。本发明的一个实施例中,球限定冶金结构包括含有镍-钒-氮的第一膜。本发明的第二实施例中,球限定冶金结构包括含有镍-铌合金的第一膜。

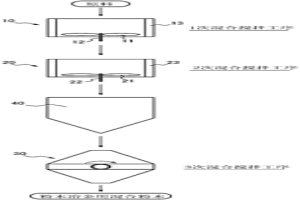

本发明提供安全性高且生产效率优异的粉末冶金用混合粉末的制造方法和制造设备。所述粉末冶金用混合粉末的制造方法具有如下工序:1次混合搅拌工序,使用具备加热机构的第1混合搅拌装置对由铁基粉末、合金用粉末、粘合剂和副原料构成的原料进行混合搅拌;2次混合搅拌工序,使用与上述第1混合搅拌装置不同的具备冷却机构的第2混合搅拌装置对上述1次混合搅拌工序后的上述原料进行混合搅拌;以及3次混合搅拌工序,使用与上述第1混合搅拌装置和第2混合搅拌装置不同的第3混合搅拌装置对上述2次混合搅拌工序后的上述原料进行混合搅拌;在上述1次混合搅拌工序中,上述原料被加热到高于上述粘合剂的熔点Tm的温度T1,在上述2次混合搅拌工序中,上述原料被冷却到低于上述Tm的温度T2。

1074

1074

0

0

本发明涉及具有用于输入/输出的分段球限定冶金结构的器件的新布图和新工艺。第一实施例中球限定冶金结构分成两段。这些分段相互靠近,而且连接到相同的上层凸起。第二实施例中,每个球限定冶金结构分成两个以上的分段。第三实施例中,每个分段电连接到一个以上的下层通路。第四实施例中,每个分段电连接到一个以上的下层焊盘。

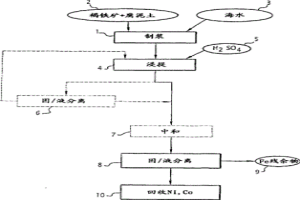

本发明涉及由褐铁矿和腐泥土的混合物(2)所构成的红土矿型镍和钴矿的湿法冶金处理方法,其特征在于:在铁沉淀剂的存在下将混合物(2)制浆(1),其固含量为10-40重量%;在大气压下,在70℃至沸点之间的温度下用硫酸(5)浸提(4)该浆料;进行固-液分离(8),以获得含铁固体残余物(9)以及含镍和钴离子的溶液。本发明还涉及使用上述方法制备镍和/或钴的中间体浓缩物或商业产品的方法。

1034

1034

0

0

提供一种粉末冶金用混合粉末,可以进特高密度并兼具高润滑性(从金属模具脱出的低脱模力)的压粉体的制造。本发明的粉末冶金用混合粉末的制造方法,是含有铁基粉末和机械特性改善粉末和润滑剂的粉末冶金用混合粉末的制造方法,其中,包括如下工序:将所述铁基粉末和/或所述机械特性改善粉末与酰胺系润滑剂溶液混合,接着除去所述溶液中的溶媒,以酰胺系润滑剂被覆所述铁基粉末和/或所述机械特性改善粉末的表面。

1187

1187

0

0

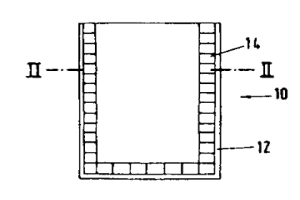

耐火砖,尤其是具有石墨附加成分或类似物的用于尤其是冶金容器的内砌衬砖,如用于转炉、钢水包等圆形或椭圆横截面的容器。该砖基本为长方形,设有两个相互对立的界面,在砌入时每个界面与相邻耐火砖的面对界面形成接触,两个界面上设有彼此互补的形状连接型件,这两个界面的每个上设有至少两个凸块或凹槽,砌入后从朝向容器内部的砖表面看,这些凸块或凹槽彼此以相对的距离基本上平行该砖表面地一个接一个地延伸在整个界面上。

提供了一种制造粉末冶金工艺 Nb3Sn超导线的方法。在此方法 中,向Nb或Nb合金制成的外鞘内填充了含Sn的原材料粉末。 缩小填充了原材料粉末的外鞘的直径以形成线。对线进行热处 理以在外鞘的内表面处形成超导相。原材料粉末是通过向Cu -Sn合金粉末或Cu-Sn金属间化合物粉末内添加Sn粉末并 在填充外鞘步骤之前在各向同性压力下压制混合物而制备的。

本发明的方法包括步骤:将氧化物陶瓷材料颗粒(10)的装料与造孔剂颗粒(20)的装料混合,所述造孔剂颗粒由石墨和/或无定形碳限定;将由陶瓷材料颗粒(10)和造孔剂颗粒(20)形成的所述混合物压实,以便形成压坯体(E);和烧结所述压坯体(E),使得陶瓷材料颗粒(10)彼此形成烧结接触,而造孔剂颗粒(20)的碳通过与烧结介质中的氧反应而被去除,从而通过消除造孔剂颗粒(20)而形成开放次生孔隙(II)。所述冶金组合物包含陶瓷材料颗粒(10)与造孔剂颗粒(20)的混合物。

本文描述了用于电接点的半成品的情况,这些半成品是由以银与锡氧化物为基的复合材料制成的,同时还描述了生成这种复合材料的粉末冶金方法。在半成品的结构中,不含或很少含金属氧化物的区域与含有弥散地分布着全部或极大部分金属氧化物组份的区域互相交错排列的。

1029

1029

0

0

本发明涉及用于修复冶金容器的排流壳(6)的方法和装置,所述壳刚性地安装在容器的耐火内衬(4、5)中。根据本发明通过使用泥浆分配器(9)将泥浆涂覆到壳的浇铸通道(7)来实施所述壳的修复,泥浆分配器(9)可被插入到浇铸通道中,并且当被抽出到浇铸通道外时在整个通道长度之上校准浇铸通道。在涂覆泥浆期间,泥浆分配器(9)以与浇铸壳(7)同轴旋转的方式被驱动,且在所限定的时间段之后同样以旋转方式被抽出到浇铸壳(7)外。本发明特别适合用于修复具有滑动闭合件的浇铸浇包的内壳,滑动闭合件邻接浇包排流处,并且滑动闭合件的维护在浇铸系统的维护站中自动地实施。当正在对滑动闭合件实施维护时,在滑动闭合件的维护期间,内壳的修复同样在维护站中自动地实施。

1041

1041

0

0

在设备部件中、例如在转炉中实施冶金工艺时,了解随着时间变化的废气组成成分是重要的辅助手段,以便提供关于工艺进程的情况并可以相应地对工艺进程进行控制。公开的可行分析方法例如是从废气流(7)获取有限的体积,然后对该废气试样例如进行光谱分析。在这种基于采样的分析方法中不利的是时间延迟,分析结果在采样后经过该时间延迟后才能得到。因此根据本发明提出,借助FTIR光谱仪无时间延迟地实施无接触的废气分析,其中得到的FTIR光谱仪(2)的光谱借助事先获得的数学模型用于计算废气组成成分。

北方有色为您提供最新的其他有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!