全部

836

836

0

0

本发明涉及一种金属陶瓷复合衬板的钎焊铸接工艺,所用钎料的组分为:10~70%的Cu粉、20~70%的Ti粉和5~20%的表面活性元素,在钎料中加入10~20%的陶瓷颗粒作为润湿增强相制得复合钎料,使用有机溶剂清洗剂将金属层和陶瓷层擦洗干净,并按照陶瓷层-复合钎料-金属层-复合钎料-陶瓷层-复合钎料-金属层的样式固定装配在一起,放入真空钎焊炉内进行钎焊,钎焊结束后,将金属陶瓷层和金属基体放入铸造模具内浇注钢液进行铸接;制得的金属陶瓷复合衬板韧性好,且有较高的耐磨性能和抗腐蚀性能同时金属陶瓷层占衬板很小一部分,价格便宜,对于水泥、冶金、矿山、电力等行业提高生产效率、节约停产更换时间,综合增加经济效益。

876

876

0

0

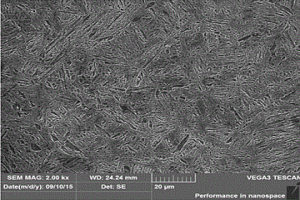

本发明公开了一种稀土陶瓷强化钼合金及其制备方法,其中钼合金是由以下体重量分比的组分组成:氧化铝1.2~6.4%,氧化镧0.5~2.5%,余量为钼及不可避免的杂质。本发明的钼合金,再结晶温度达到1350℃,高温抗蠕变性能是稀土钼合金的1.5~2倍,高温硬度是TZM钼合金的1.5~2倍,高温耐磨性为TZM钼合金的2~4倍。本发明制备工艺简单、易于控制、增强颗粒细小、分布比较均匀,在常规的粉末冶金生产钼合金的工艺条件下即可制备出该复合材料,因此本发明具有十分广阔的应用前景。

1230

1230

0

0

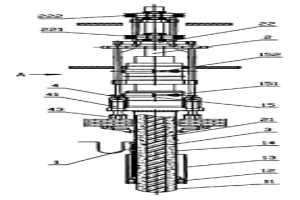

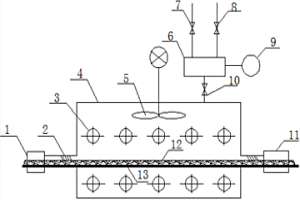

本发明涉及电炉冶金领域,特别是涉及一种用于大型金属硅电炉的复合自焙电极及其生产工艺,包括电极钢筒总成,电极糊,电极钢筒总成上具有电极钢筒和钢筒抱闸装置,其结构要点还包括芯棒总成和电极压放装置,芯棒总成具有石墨芯棒和芯棒抱闸装置,芯棒总成位于电极钢筒总成的中心,电极糊位于石墨芯棒与电极钢筒所形成的空间,电极压放装置具有复数个提升油缸和复数个连接机构,连接机构分别把钢筒抱闸装置和芯棒抱闸装置与提升油缸固定连接,通过提升油缸的驱动实现电极钢筒和石墨芯棒的升降动作,该复合自焙电极提高了自焙电极的强度,实现了复合自焙电极的压放操作,结构简单,操作方便,提高了生产效率,保证了在冶炼中金属硅的产品质量。

897

897

0

0

本发明公开了一种高纯均质致密铬刚玉料及其制备方法,主要成分包括Al2O3和Cr2O3,其中Al2O3和Cr2O3的百分含量分别为30~90wt.%和10~70wt.%,制备方法分为两个步骤:一是铬刚玉固溶体的预合成烧结;二是铬刚玉固溶体的电熔致密化;与其它铬刚玉料相比,此法制备的铬刚玉料杂质少,组分和物相更加均匀,致密度更高,具有更高的耐火度和荷重软化温度,更加优异的抗灰渣侵蚀性、抗冲刷性能和抗热震稳定性,可被广泛应用于工作环境更加苛刻的有色冶金窑炉、玻璃或玻纤熔窑、炭黑反应炉、垃圾焚烧炉和水煤浆气化炉等高温领域。

1082

1082

0

0

本发明涉及一种低成本多孔陶瓷吸音材料及其制造工艺,陶瓷吸音材料由以下重量百分比的原料制成:联合法赤泥23~28%、钢渣23~28%、煤矸石13~18%、电石渣8~12%、锅炉渣8~12%、石英砂3~8%以及10%的氢氧化钠溶液8~12%。本发明的吸音材料以冶金工业废弃物赤泥和钢渣为主要原料,能够解决地铁、城市道路、高速公路和铁路噪音污染问题。

1095

1095

0

0

一种弥散强化铜与无氧铜复合棒材的制备方法,制备流程步骤为:氮气雾化制粉→氧源制备→混粉→冷等静压加工→短流程、一体化热处理→挤压加工→精整、脱皮→弥散强化铜与无氧铜复合铜锭制备→弥散强化铜与无氧铜复合铜锭二次挤压→弥散强化铜与无氧铜复合棒拉伸加工→检查和检测;通过粉末冶金和压力加工技术,把Cu‑Al2O3纳米弥散强化铜和无氧铜进行复合,制备成Cu‑Al2O3纳米弥散强化铜与无氧铜复合棒材,利用Cu‑Al2O3纳米弥散强化铜的高温强度高级无氧铜的特性,来满足电子信息产业大功率微波管和电气行业大电流高压继电器等对关键材料的需求。

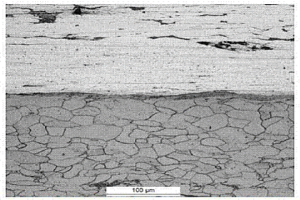

大型低速柴油机轴瓦用高锡铝合金‑钢复合板的制备方法,将铝锭、锡锭和中间合金进行熔炼浇铸得到板坯,板坯初轧得到高锡铝初轧板,并经退火、打磨后用退火处理的纯铝板覆铝轧制,得到高锡铝合金覆铝板;将其与经退火、打磨处理的钢板铆接并冷轧复合得到良好机械结合的高锡铝合金‑钢复合板,然后对高锡铝合金‑钢复合板进行扩散退火处理,以得到高锡铝合金‑钢复合板成品,最后按照轴瓦规格裁切所得到的高锡铝合金‑钢复合板。本方法采用水冷模制备高锡铝合金锭坯,经铣面、初轧、覆铝、与钢背冷轧复合、退火处理等,制备出大规格、界面结合强度和剪切强度高的高锡铝合金‑钢复合板,可满足大型低速柴油机国产化的需求。

1249

1249

0

0

本发明介绍了一种微合金化的高纯高强耐蚀可焊铝锌镁合金,组成为Zn5.2~6.0%,Mg2.0~3.1%,Zr0.15~0.22%,Mn0.10~0.20%,Cu0.8~2.0%,Cr0.18~0.28%,Be0.0001~0.005%,Ti≤0.10%,Fe≤0.15%,Si≤0.15%,余量为Al;制备方法为首先将高纯铝加入到石墨坩埚中,在电阻坩埚炉中熔炼,铝熔化后加入中间合金,再压入工业纯Mg,熔化后加入Zn,全熔后升至730℃~750℃精炼除气,扒渣,静置后浇入水冷铁模中,冷却后脱模、后处理即可。本发明的合金的抗拉强度为≥525MPa,屈服强度为≥455MPa,抗剥落腐蚀性能不低于EA级,应力腐蚀寿命不小于90d,焊接抗裂性与7A19铝合金相当。

1179

1179

0

0

本发明属于钢锭的制造技术领域,提出一种气瓶用钢锭的制造方法。提出的一种气瓶用钢锭的制造方法包括有原料配比、转炉冶炼、加入合金、LF钢包精炼、真空脱气处理、浇铸及电渣重熔;其中所述的原料C量为≥4wt%、P≤0.015wt%、温度为≥1200℃的高炉铁水;在转炉熔炼阶段通过脱P预处理,降低P的含量;所述的LF钢包精炼采用无铝脱氧工艺;所述的一次精炼浇铸得到的钢锭经电渣重熔二次精炼后降低钢中的S和夹杂物。本发明通过两次精炼控制钢锭中有害元素和夹杂物的数量达到控制钢锭成份和组织的目的,最终得到了优异强韧性的气瓶用钢锭,从而提高了气瓶用钢锭的工作压力和安全性。

719

719

0

0

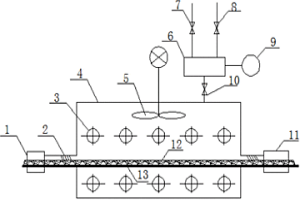

本发明公开了一种铝与不锈钢复合金属板带的制造方法,该方法将半固态的铝或铝合金和固态不锈钢板带进行无氧连续铸轧,制得铝与不锈钢复合金属板带。在本发明的制造方法中,固态不锈钢板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,不锈钢和铝的结合强度≥100MPa;不锈钢板带与铝液连续铸轧生产铝与不锈钢复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与不锈钢复合金属板带产品保持了不锈钢板带原有的表面质量,不锈钢层厚度均匀,可以冷轧深加工;可使用各种不同成分的不锈钢板带和铝液,产品品种多,适用性广;本发明的生产工艺先进,工序数量少,节能、节材,经济效果显著。

1171

1171

0

0

本发明公开了一种铝与铜复合金属板带的生产方法,该方法将半固态的铝或铝合金和固态铜板带进行无氧连续铸轧,制得铝与铜复合金属板带。在本发明的生产方法中,固态铜板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,铜和铝的结合强度≥100MPa;铜板带与铝液连续铸轧生产铝与铜复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与铜复合金属板带产品保持了铜板带原有的表面质量,铜层厚度均匀,可以冷轧深加工;可使用各种不同成分的铜板带和铝液,产品品种多,适用性广;本发明的铜铝复合板带生产工艺先进,工序数量少,节能、节材,经济效果显著。

1163

1163

0

0

本发明公开了一种铝与钛复合金属板带的制造方法,该方法将半固态的铝或铝合金和固态钛板带进行无氧连续铸轧,制得铝与钛复合金属板带。在本发明的制造方法中,固态钛板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,钛和铝的结合强度≥100MPa;钛板带与铝液连续铸轧生产铝与钛复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与钛复合金属板带产品保持了钛板带原有的表面质量,钛层厚度均匀,可以冷轧深加工;可使用各种不同成分的钛板带和铝液,产品品种多,适用性广;本发明的工艺先进,工序数量少,节能、节材,经济效益显著。

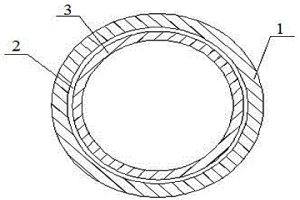

本发明公开了一种包含假合金过渡层的Zn‑Al‑Fe合金复合轴套的制备方法,该轴套将液态的Zn‑Al合金与经过内表面处理的Fe合金套进行固‑液复合,制得的Zn‑Al‑Fe合金复合轴套具有高刚度、高强度、高弹塑性、高阻尼性以及高耐磨性,能有效承受重载荷磨损、减振及消音,减少结构的损坏和失效,解决了单一材料的性能缺陷的问题。本发明将Zn‑Al合金溶液与不同种类的铁合金以冶金方式结合,并真空扩散退火在Zn‑Al合金与Fe合金之间冶金扩散产生假合金过渡层,填充由晶格畸变产生的缝隙,制备出包含假合金过渡层的高强高阻尼的Zn‑Al‑Fe合金复合轴套。

1670

1670

0

0

本发明公开了一种石墨电极的制备方法,包括固体炭质和粘结剂,其中固体炭质包括石墨焦、针状焦、沥青焦、冶金焦、无烟煤、天然石墨和石墨碎;且粘结剂包括粘结沥青和合成树脂,并且在生产加工的过程中还使用到一些辅助物料,包括石英砂、冶金焦粒、氧化钙、三氧化二铁和铜粉;同时还需要准备浸渍剂,浸渍剂包括蒽油。该石墨电极的制备方法通过加入氧化钙、三氧化二铁和铜粉,从而能够有效提高成品石墨电极的强度,使其具有更高的强度;通过对石墨材料浸渍处理后,从而减少了材料产品表面的孔度,提高密度,增加抗压强度,降低成品电阻率,还能够使得在后续对原料进行机械加工时灰粉不致飞扬,并且能够得到较光滑的产品表面。

919

919

0

0

一种电解铝用低成本碳素阳极及其制备方法,其原料按重量百分数由80~85%的骨料和15~20%的粘结剂组成,所述骨料按重量百分数由50~60%的粒度为2~6mm的酸碱除灰后的炭化稻壳、15~20%的粒度为0~1mm的无烟煤、12~16%的粒度为2~6mm的石油焦和12~16%的粒度为0~1mm的人造石墨组成,所述粘结剂按重量百分数由60~70%的改性酚醛树脂和30~40%的改性沥青组成,所述骨料经预处理后与粘结剂一起进行混捏、模压成型、焙烧、冷却等工序即可成成品;本发明以碳化稻壳和无烟煤为主要骨料代替石油焦,可减轻我国石油进口压力,缓解工业快速发展带来的石油匮乏的危机,达到有效利用农产品的副产品,降低铝电解成本的目的。

1123

1123

0

0

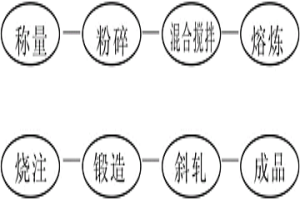

本发明属于冶金机械生产领域,具体说是球磨机钢球的斜轧法制造工艺。其特征在于化学成分为(重量百分比):C : 0.65?0.90%, V : 0.3?0.9%, Nb : 0.2?1.0%, Si : 0.2?1.4%,其余为铁。制备步骤为:(1)称量;(2)将原料粉碎,混合、搅拌;(3)熔炼;(4)将钢液浇注;(5)锻造;(6)斜轧。这种钢球采用新型的斜轧法工艺制造,生产效率高,产品的废品率低,原料价格低廉,制备工艺简单,具有较高的实用性和推广应用价值。

1098

1098

0

0

一种不锈钢碳钢双金属高铁复合道岔用钢的制备工艺,分别熔炼不锈钢、碳钢,待不锈钢、碳钢成分都调整好以后,首先在1650 ℃的温度条件先在型腔下部浇铸不锈钢10 mm,待不锈钢浇铸完毕后,立即在1630 ℃条件下浇注碳钢,直至浇注完成;本发明待不锈钢和碳钢两种成分完全调整后,按顺序将钢液分别注入型腔,获得了良好的冶金结合处层,晶粒细小分布均匀,不存在夹杂、裂纹、气孔、显微疏松等缺陷。

809

809

0

0

本发明公开了一种旋回破碎机衬板的双金属复合方法,属于铸造技术领域,所述双金属复合方法需要使用一种浇注装置,所述双金属复合方法包括下述步骤:将熔炼好的碳钢钢水以1550℃‑1600℃的浇铸温度从浇注装置的浇注口浇入铸造型腔中,直至第一观察孔看到有金属液流该观察孔,停止钢水的浇铸;待碳钢层温度降至1150℃‑1500℃范围内时,从浇注装置的浇注口浇入1480℃‑1550℃高铬铸铁铁水,直至高铬铸铁铁水充满冒口,停止浇注;保温、打箱、落砂、清理后即可得到双金属复合的旋回破碎机衬板,两种金属能够进行较好的冶金结合,解决高铬铸铁衬板易碎裂问题的同时大幅提高衬板的使用寿命,采用本发明方法制备的旋回破碎机衬板使用寿命是普通锰钢衬板的2‑3倍。

1031

1031

0

0

本发明公开了一种工艺简单且环保、成本低廉、无夹生料产生,操作方便、使用效果良好,并具有致密高、抗侵蚀、冲刷性能更好的节能致密型电熔Cr2O3的制备方法。把粒度为325目的氧化铬绿细粉放入料仓,加入电熔铬颗粒,颗粒粒度为0.1‑0.5mm,在料仓壁上加设超声波发生装置,进行搅拌,在搅拌时,开启超声波发生装置,搅拌和超声波同时进行0.3‑1小时,搅拌后,置于造粒机内造粒机的转速为2~20转/分钟,制得球形坯体,氧化铬球体的直径为0.2~8mm;进行熔炼,结束完成后,冷却,结晶,破碎,得到这种节能致密型电熔Cr2O3。本发明用于制造煤化工、冶金等行业,制品具有优秀的抗侵蚀、抗渗透性能。

1104

1104

0

0

一种铸渗高碳高铬含锰耐磨复合材料的制备方法,包括以下步骤:首先,按照铬、碳、锰、氮和镍的质量比百分比为(57~66):(5.5~6.5):(5~15):(0~0.15):(2~5)称取原料,然后向合金粉末中依次加入聚乙烯醇缩丁醛和无水乙醇充分混合后形成涂料,将涂料涂覆在铸型型腔对应部位,引燃固化后将熔炼钢液在温度为1550~1600℃的条件下浇入铸型内,自然冷却后,取出铸件,将铸件在900~1000℃条件下进行水韧处理,即得到产品;本发明通过加入锰以及后续的热处理工艺,获得的铸渗层与基体具有良好的冶金结合,形成的奥氏体基体含大量碳化物及氮化物的合金层,材料的表面硬度得到提高。

1181

1181

0

0

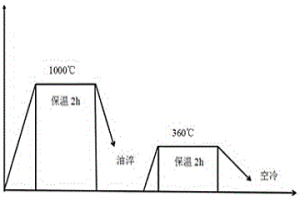

一种低合金铸钢衬板及其制备方法,原料的重量百分比为:碳0.34‑0.44%,硅0.6‑1.2%,锰1.5‑2.3%,铬0.3‑0.6%,钼0.3‑0.8%,镍0.1‑0.4%,铌0.01‑0.05%,硼化钨0.001‑0.004%,稀土0.01‑0.03%,铝0.05‑0.09%,余量为铁和不可避免杂质。制备方法为:制作符合目标衬板的形状和尺寸要求的铸型,烘干处理,将制备原料熔炼后浇铸到铸型中,清砂后热处理,制得低合金铸钢衬板。经过检测,本发明衬板表面硬度较高,韧性较好,综合力学性能优良;不仅适用于衬板材料,对电力、采矿、水泥、冶金等行业的相关耐磨备件都可采用,性价比较高。

1137

1137

0

0

本发明是有关于一种用过滤网代替易割片的砂型铸造工艺,其包含以下步骤:制作锤头模样砂型上型和下型,并预留内浇口位置;在冒口与锤头模样之间设置过滤网,并使该过滤网与锤头模样成为一体;在直浇道上靠近浇口杯的位置设置过滤网;在上型和下型上刷涂料至不露砂;将上型和下型合模,打上卡子或压足压铁,并将其分型面用防火泥条封堵;加放浇注系统,熔炼浇注液后,进行浇注。本发明可以不费力地将冒口去掉,有时开箱后冒口会自然脱落,降低了劳动强度,提高了生产效率,且冒口沿过滤网片断开,无带肉现象,降低了废品率;直浇口处放置过滤网能阻止钢渣进入铸型型腔,净化了钢水,提高了冶金质量;从而提高铸件的性能。

918

918

0

0

本发明是有关于一种用过滤网代替易割片的消失模铸造工艺,其包含以下步骤:步骤1,用数控白模切割机或发泡制作锤头模样;步骤2,将过滤网分别固定在冒口与锤头摸样之间设置过滤网,并使该过滤网与锤头模样成为一体;在直浇道上靠近浇口杯的位置设置过滤网;步骤3,在锤头模样上刷桂林6号至不露白;步骤4,在砂箱中串接铸件,装砂振实;步骤5,熔炼浇注液后,进行浇注。本发明工艺可以不费力地将冒口去掉,有时开箱后冒口会自然脱落,大大地降低了劳动强度,提高了生产效率,冒口沿过滤网片断开,无带肉现象,降低了废品率;直浇口处放置过滤网,阻止钢渣进入铸型型腔,净化了钢水,提高了冶金质量;使铸件的使用性能提高。

942

942

0

0

本发明涉及矿物提取冶金技术领域,具体涉及一种钨钼铁合金及其制备方法。提供的钨钼铁合金,主体元素组成为:W10~30%,Mo1~10%,余量为铁,同时含有钨和钼,熔点低,作为钨钼系列合金钢炼钢添加剂使用,能有效提高合金钢性能,降低炼钢生产成本;提供的钨钼铁合金制备方法,以低品位钨精矿为原料,经脱水、混料、真空脱磷、混料、还原熔炼制备钨钼铁合金,制备方法流程简单,操作方便,也实现了绿色生产;以低品位钨精矿为原料,原料低价易得,在制备钨钼铁合金的同时又回收了有价元素磷,实现多资源综合回收,提高了经济效益。

1057

1057

0

0

一种均匀增加海绵钛氧含量的装置,涉及有色金属冶金领域,本实用新型通过在加热炉(4)内设置电加热辐射管(3)和炉内风机(5),使加热炉内混合后的气体均匀的分别在加热炉内,有效的解决了钛锭均匀增氧的问题,并通过控制加热炉的加热温度、加热时间及通入的气氛,在海绵钛表面形成一层均匀氧化膜,实现稳定控制海绵钛氧含量及均匀增氧目的,通过增氧生产氧含量符合要求的海绵钛,而不需要在海绵钛熔炼过程中添加附着性差、易偏聚的二氧化钛粉末,就能满足钛锭对氧含量的要求,可有效避免钛锭氧元素偏析及硬α冶金缺陷的出现,改善了钛锭氧元素的均匀性,解决了钛锭无法均匀增氧的技术难题等。

957

957

0

0

一种对海绵钛均匀增氧的装置及其方法,涉及有色金属冶金领域,本发明通过在加热炉(4)内设置电加热辐射管(3)和炉内风机(5),使加热炉内混合后的气体均匀的分别在加热炉内,有效的解决了钛锭均匀增氧的问题,并通过控制加热炉的加热温度、加热时间及通入的气氛,在海绵钛表面形成一层均匀氧化膜,实现稳定控制海绵钛氧含量及均匀增氧目的,通过增氧生产氧含量符合要求的海绵钛,而不需要在海绵钛熔炼过程中添加附着性差、易偏聚的二氧化钛粉末,就能满足钛锭对氧含量的要求,可有效避免钛锭氧元素偏析及硬α冶金缺陷的出现,改善了钛锭氧元素的均匀性,解决了钛锭无法均匀增氧的技术难题等。

849

849

0

0

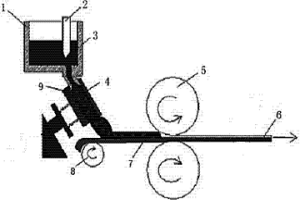

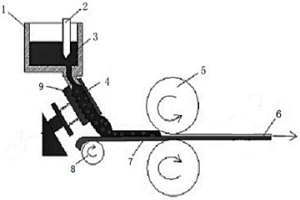

本发明公开了一种铜铝复合板带的制备方法及复合板带连铸装置,制备方法包括下列步骤:1)将铝锭去除表面杂质后,在680~780℃条件下进行熔炼,形成铝液;2)将步骤1)所得铝液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制,即得。本发明的铜铝复合板带的制备方法,将铝液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于30μm;解决了直接将铝液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜铝复合板带的冶金结合质量,有效提高铜铝复合板带的强度,并且实现连续生产。

995

995

0

0

本发明公开了一种铜锌复合板带的制备方法,包括下列步骤:1)将锌锭去除表面杂质后,在420~480℃条件下进行熔炼,形成锌液;2)将步骤1)所得锌液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制拉出,即得。本发明的铜锌复合板带的制备方法,将锌液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于10μm;解决了直接将锌液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜锌复合板带的冶金结合质量,有效提高铜锌复合板带的强度,并且实现连续生产。

939

939

0

0

一种不锈钢碳钢双金属复合液液浇铸高铁道岔的方法,用双炉分别熔炼不锈钢、碳钢,待不锈钢、碳钢成分都调整好以后,首先在1650 ℃的温度条件先在型腔下部浇铸不锈钢,待不锈钢浇铸完毕后,立即在1630 ℃条件下浇注碳钢,直至浇注完成,然后进行调质处理后得到产品;通过本发明方法生产出来的不锈钢、碳钢的复合高铁道岔实现了良好的冶金结合,经过调质处理,两种钢的微观组织和结合界面层较好,界面实现了牢固的冶金结合,综合力学性能好,达到了高铁道岔对不锈钢碳钢双金属的要求。

1031

1031

0

0

本发明属于有色金属合金技术领域,具体涉及一种高导高耐磨铜基复合材料及其制备方法。本发明的高导高耐磨铜基复合材料的制备方法包括以下步骤:将铜基材料电极作为自耗电极,采用自耗电弧熔炼法进行熔炼,得铸锭,即得;所述铜基材料电极包括铜基体和增强相,所述增强相为碳化物、氧化物、硼化物、难熔金属中的一种;所述难熔金属为W、Mo中的至少一种。相比于粉末冶金方法,本发明的制备方法制得的铜基复合材料具有高耐磨、高强度、高导电的优点,且致密度高,塑性和韧性较好。

北方有色为您提供最新的河南洛阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!