全部

976

976

0

0

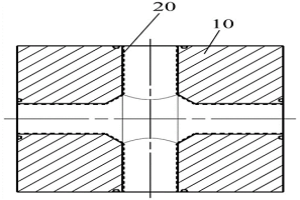

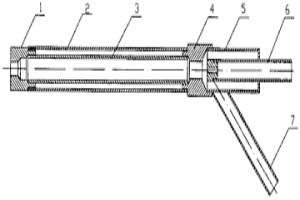

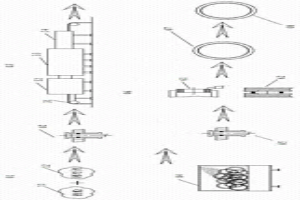

本发明涉及一种耐磨表面的制备方法及结构、管道、连接阀、作业设备。所述耐磨表面的制备方法包括以下步骤:将金属陶瓷粉末黏连在基体上;通过热处理烧结,将金属陶瓷粉末与基体表面冶金结合。上述耐磨表面的制备方法,其首先在基体表面上黏连金属陶瓷材料,然后通过热处理烧结将金属陶瓷材料与基体冶金结合,在基体的表面形成金属陶瓷层,且所形成的金属陶瓷层与基体之间的结合强度会很高,能够满足在石油开采等高压作业环境中使用的需要而不易被剥落,从而能够延长用于石油开采等高压作业环境中的设备的使用寿命,并降低物料更换的成本。

969

969

0

0

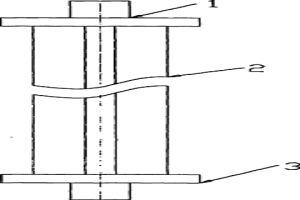

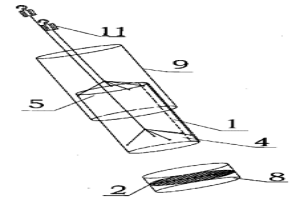

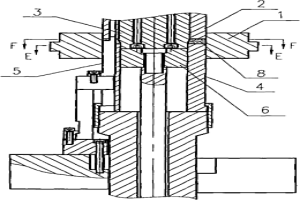

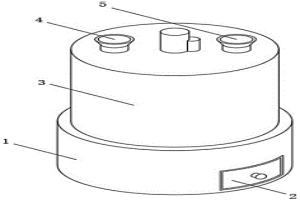

本发明涉及一种铝电解用异形棱台阳极炭块模盖的制备方法,属于冶金电解技术领域。铝电解用异形棱台阳极炭块模盖的制备方法,其特征在于包含以下步骤:首先测量原阳极炭块四棱台型成型模具盖1的各边角尺寸,根据测量尺寸,用钢刨出异形附加铁2,并焊接附加在模具盖两个小侧面3,采取变角法将模具盖1两小侧45度角转变成35度角;然后测量四个小角尺寸,再用钢刨出异型附加铁4,焊接附加在模具盖四个小角后,成型阳极炭块模盖。本发明加工成型的电解槽使用异形棱角阳极炭块具有炭块顶部保温料易添加,阳极中缝下料点处阳极不易氧化;与原四棱台型阳极炭块相比,降低吨铝阳极毛耗约8公斤以上。

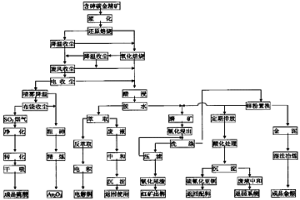

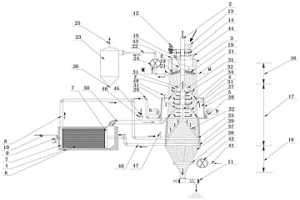

本发明涉及两段焙烧法从含砷碳金精矿中回收Au Ag Cu As S的生产工艺技术,属于贵金属焙烧法冶金化工技术领域。特征在于处理物料为含砷碳等复杂金精矿,含砷碳等复杂金精矿,经过合理配矿,并加入活化剂,采用两段焙烧预处理,消除有碍于氰化浸出金银的有害杂质,如砷、碳、硫、铜、锌等。金精矿通过活化剂处理、两段焙烧之后,砷、碳、硫等以As2O3、CO2、SO2气态的形式进入烟气中,然后采用低温布袋收砷工艺装备回收As2O3,采用两转两吸制酸工艺回收烟气中的SO2,而CO2气体通过尾气烟囱排空;对于以CuSO4和CuO形式进入焙砂中的金属杂质铜,采用酸浸-萃取-电积的提铜工艺回收阴极铜,最后采用氰化工艺回收酸浸渣中的金银等贵金属产品。本发明工艺技术指标先进,有价元素的回收率大幅度提高。

1048

1048

0

0

本发明属于冶金及冶金设备领域,尤其涉及一种隧道窑及其高产高效快速深度还原铁的方法。本发明在不改变原隧道窑的主体窑炉结构、燃烧系统、排烟系统、窑车系统等基础上,只改变碳化硅罐的大小;改变铁矿的配方和装料的方式,即可达到还原速度快、能耗降低、劳动强度降低、适合多种铁矿原料,工艺技术简单、容易操作、对隧道窑设备改动很少,从而获得单条隧道窑生产线年产量提高到10倍左右的快速深度还原铁方法。

746

746

0

0

一种四氟烧结浮球的制作方法,它采用了制作不锈钢浮球、缠绕四氟带、烧结缠绕四氟带的浮球、加工烧结浮球、检验五步制作方法,因而,能强耐化学腐蚀、稳定性好、保护仪表不受腐蚀性介质腐蚀、耐压强度好、使用寿命长、减轻劳动强度、能将聚四氟乙烯很好与不锈钢结合,特别适合于石油、化工、水处理、环保、制药、电力、造纸、冶金等领域中的液位测量、控制与监测。

756

756

0

0

本发明提供了一种高结合强度铜铝复合导电材料及其制备方法,包括包覆铜层和铝芯基体,包覆铜层和铝芯基体之间形成有原子间结合的冶金结合层,所述结合层厚度为5~35um,结合强度≥40Mpa,结合层中有弥散分布的铜铝金属间化合物,靠近铜基体一侧的扩散层成分均匀,厚度较窄,靠近铝基体一侧的扩散层呈现两种或多种成分相混合的网状结构,厚度较宽。本发明铜铝之间结合达到冶金结合状态,所对应的结合强度大于40MPa以上;铜铝复合材料侧边铜层约为平面铜层厚度的1.6~2倍,侧边包覆铜层厚度足以满足大电流冲击及散热;铜铝复合材料延伸率大于30%以上,对于新领域应用的扭转、螺旋及侧弯加工可以实现。

727

727

0

0

本发明涉及一种铝电解槽全电解质焙烧方法,属于有色冶金铝电解槽焙烧技术领域。一种铝电解槽全电解质焙烧方法,其特征在于:完全采用全电解质取代冰晶石装炉,装炉和焙烧过程中保持阳极间缝和阳极中缝畅通,阳极间缝和阳极中缝采用防护物覆盖保温。将电解槽内阴极炭块温度作为焙烧升温控制评价标准;达到焙烧温度、焙烧过程结束时,必须通过灌入电解质的湿法启动方式进行启动电解槽。本发明保证了焙烧效果,避免边部测温造成的中部过热现象;保持中缝和阳极间隙通畅;装炉焙烧过程中全部采用电解质装炉;阳极中缝铺适量电解质粉和纯碱掺配料,既防氧化又可避免启动时阻碍电解质流动。

909

909

0

0

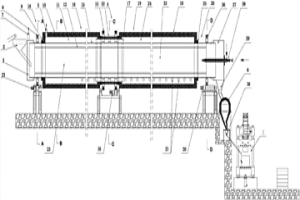

本发明涉及金矿氰化浸出洗涤工艺及其设备,属于冶金技术领域。金矿氰化浸出洗涤工艺,其特征在于具体流程为:浮选精矿分级→1号浓密机浓密→石灰槽碱浸→精矿压滤机脱水→浸出槽浸出→过滤→一次挤压→风干→卸饼→贵液过滤、净化→脱氧、锌粉置换→金泥压滤机压滤→下道工序。本发明的金矿氰化浸出洗涤工艺,在原液浸出进入一洗浓密机之后使用立式压滤机,取代原洗涤浓密机、压滤机等设备,利用高压水及压缩空气对料浆腔内的物料进行挤压、风干达到将固液进行分离的目的,这样不仅使工艺路线简单、可靠、提高了工作效率,同时减少了设备的占地面积,减少了洗涤用水量,真正做到了节能环保。

705

705

0

0

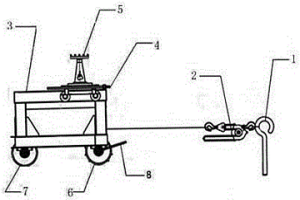

本发明属于冶金矿山领域,特别涉及一种新型排水斜槽盖板安装装置及其使用方法,这种安装装置,包括锚杆、手动葫芦、车架、微调螺杆、千斤顶和车轮,所述锚杆通过手动葫芦上的钢丝绳与车架相连,所述车架靠近盖板的一面固接有千斤顶,所述千斤顶上安装有微调螺杆,所述车架靠近排水斜槽底部的一面固接有车轮,所述车轮分为驱动轮和从动轮,所述驱动轮的外表面等距设置有钢筋,所述驱动轮的车轴设置有钢筋棍。本发明同时提供这种安装装置的使用方法。与现有技术相比,本发明的有益效果是:通过改造排水斜槽,可以使盖板很安全地提前放置在排水斜槽的流槽上。使用该盖板安装装置可很方便的进行操作,省时省力,安全可靠。

1097

1097

0

0

本发明属于黑色冶金技术领域,尤其涉及一种粉状铁矿双窑双基联合式低温快速深度直接还原铁的方法。本发明煤基还原窑和气基还原窑、煤基和气基的“双窑双基”方法,将粉状铁矿作为原料,先在950~1000℃条件下进行煤基法加热和还原30~60min,再在850~900℃条件下进行气基法还原30~90min,从而实现了低温快速深度还原。本发明采用部分高纯煤基碳粉替代昂贵的纯H2,以减少气基还原剂的用量,大大降低了还原成本,还原效果相同,还原率达到93%~95%,甚至达到99%,获得优质的还原产品。

904

904

0

0

一种复合铜螺母的加工方法,主要应用于钢厂轧机的压下螺母,其步骤为先用大型冶炼设备将钢材成型为压下螺母本体,在螺母本体内粗加工出内孔,将内孔预热到150℃后,用铜合金焊丝在内孔表面焊接第一焊接层,焊层金相结构为钢与铜合金焊丝的冶金结合,焊完后锤击第一焊接层表面,接着用铜合金焊丝在第一焊接层上均匀焊接第二焊接层,使第一、二焊接层熔合为一体,焊接完后锤击第二焊接层表面,重复上述步骤,直至达到压下螺母内孔要求的结构尺寸,形成一个内铜外钢的复合铜螺母坯体;然后对坯体进行机加工,车外径→车内径→车螺纹,最后加工油槽及油孔。本发明复合铜螺母的加工方法加工的压下螺母成本低且强度高,满足用户对使用性能的要求。

1109

1109

0

0

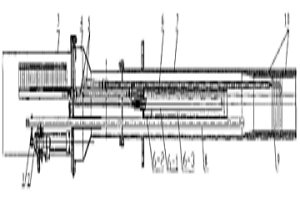

本发明属于冶金及冶金设备领域,尤其涉及一种适合气基和煤基的竖炉直接还原铁装置。本发明从加料斗加入的球团粒度一般为¢8~16mm,可以是烧结过的氧化球团,也可以是湿的未经烘干的氧化球团或铁矿石原矿颗粒,只需掌握高温还原气体总管及加热室的温度,将其控制在850~1050℃和适当的出料速度,控制了被还原物料(氧化球团或原矿)的还原速度,也就及时掌控了还原竖炉装置内部情况。整个还原竖炉装置故障率较低,工艺顺行,实现了能源综合利用,最大限度做到了节能减排。

1064

1064

0

0

本发明属于冶金技术领域,尤其涉及一种利用高温氧化球团的显热直接还原生产金属化球团的方法。本发明采用单条链篦机-回转窑法制得高温氧化球团,利用其显热直接与还原剂(煤碳)进行还原反应,再采用常温还原煤进行热交换并冷却,磁选分离后,获得金属化球团产品和烘干了的还原剂(包括干馏煤焦)。本发明能够回收干馏煤焦进行循环使用和高纯煤气进行再利用,回收的干馏煤焦可再用于还原剂,高纯煤气能够给氧化球团回转窑和隔焰式深度还原的回转窑提供能源,无需另外配加加热用的能源。本发明可以降低40%~60%的煤耗,且燃烧的高纯度煤气能够降低碳排放,节能环保。

1221

1221

0

0

本发明涉及一种含砷碳金精矿两段焙烧综合回收砷的工艺,属于黄金冶炼、冶金化工技术领域。包括以下工艺流程:将含砷碳金精矿进行两段焙烧处理,对焙烧后所产生的含尘烟气及焙砂分别进行处理;产生的含尘烟气先通过布袋收砷装置回收三氧化砷,然后在制酸系统进行湿法净化,产生含砷稀酸;将焙烧后产生的焙砂用稀硫酸浸泡,产生含砷酸浸液;将含砷稀酸与含砷酸浸液混合后加入硫化钠溶液,进行硫化沉砷,然后加入絮凝剂,经浓缩沉降后,将沉砷后的液体进行曝气处理后重新循环利用,将沉砷后的固态渣体重新输送至金精矿调浆,即重新进行两段焙烧处理;本发明工艺流程简捷,可以有效的回收含砷稀酸、含砷酸浸液中的砷。

1033

1033

0

0

本发明公开了一种新型火焰发生器,它包括:由后端机罩、中部风箱和前部配风筒构成的外壳及外壳内的点火枪、进油管和汽化器;所述气化器是由中心预热棒和外套管之间填充金属粉末烧结而成,气化器内粉末冶金形成的毛细孔构成柴油流经通路;气化器固定在配风筒内,气化器远端的配风筒内有较长预燃室,点火枪口部在点火时位于预燃室内;配风筒侧面设有助燃风进口,气化器与配风筒之间为助燃风通道;所述进油管包括配风器远端靠近口部内增设的预热环及进油管,燃油先经过预热环再进入气化器,由气化器远端喷出。本发明可以覆盖油枪、等离子点火器和高频感应点火器的所能做到的功率范围,并且节能效果明显、安全系数大、现场管路改造工作量最小。

727

727

0

0

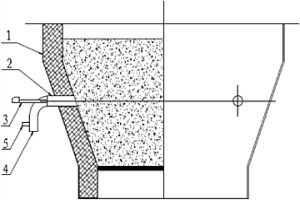

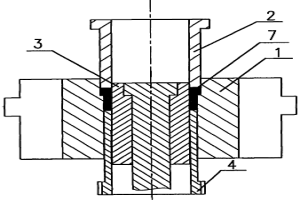

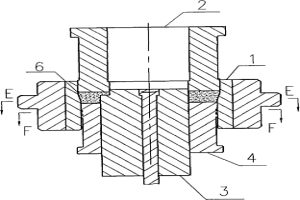

本发明涉及一种冶金沸腾炉焙烧设备,特别是一种硫酸化焙烧沸腾炉的浆式给料喷枪,属于冶金设备技术领域。一种沸腾焙烧炉浆式给料喷枪,喷嘴1与外护管2固定连接,外护管2、喉管4、吸料腔5、压力气管6之间顺序固定连接、在同一轴线上,吸料腔5与矿浆料管7成斜角固定连接,矿浆料管7与上述轴线成一夹角,内料管3两端插在喷嘴1和喉管4的凹槽内、自由配合,压力气管6伸入吸料腔5内部、顶点位置在矿浆料管7与轴线夹角处的轴线上。本发明不需单独给矿浆料管加压,喷枪压力气工作压力从原来的0.65~0.75MPA减少到0.25~0.35MPA,降低了矿浆对喷嘴的磨损,延长了喷枪的使用寿命;该喷枪结构简单,操作方便,不容易堵塞。

965

965

0

0

一种充填尾砂内铁筒回收方法,是对废弃的放矿铁筒或人行铁筒进行回收,该法首先取定长的铁筒,在其上、下焊接挂钩,再横向切割和纵向切剖,然后利用钢丝绳将分离开的铁筒从井中自下向上提至井口,完成回收。特别适合于冶金矿山回收废弃铁筒之用。

1099

1099

0

0

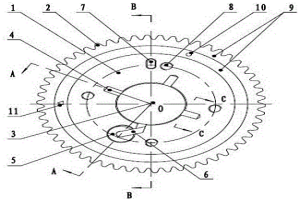

本实用新型公开了一种用于汽车发动机可变气门控制装置的静音链轮,其是采用粉末冶金材料通过快速烧结密化粉末冶金工艺和粉末冶金成型模具一次压制成型的整体式结构;在本体上设有中心孔,在中心孔的外围沿同一圆周均布且连通有多个油槽;其中一油槽又与锁销孔连通,还通过锁销孔底槽与锁销孔连通;在本体上均布有多个装配螺孔,还设有一定位销孔;在本体最外侧圆周面上均布有多个齿;在本体上端面设有双层台阶;在本体下端面设有凹台。本实用新型提高了材料利用率和生产效率,减化了工艺,降低了成本和劳动强度,适合大批量生产,产品质量稳定,加工精度高,一致性好;重量较轻,也减轻了使用车辆的重量,油耗低,满足了节能减排的要求。

1024

1024

0

0

本实用新型涉及炉窑技术领域,尤其涉及一种用于冶金行业的焙烧炉等离子体点火系统及焙烧炉,其包括燃烧器,燃烧器包括混合管,混合管与冶金工业焙烧炉的炉体连接,混合管连接有点火组件,点火组件为等离子体点火装置。本实用新型提供的一种焙烧炉等离子体点火系统及焙烧炉,将等离子体点火技术与冶金行业工艺有机结合,不再需要使用重油燃料,大幅度降低焙烧炉油耗,具有结构简单,生产成本低,节能环保等优点。

1055

1055

0

0

本实用新型属于冶金及冶金设备领域,特别涉及一种气基直接还原铁法装置。本实用新型装置针对140‑325目的粉状铁矿粉采用H2、水煤气、焦炉煤气等还原性气体作为还原剂,进行深度还原脱氧、脱碳、脱硫等处理,实现了气基还原铁的方法。本实用新型可用于铜粉、钴粉、镍粉、钨粉、钼粉等金属粉末材料的脱氧、脱碳、脱硫等处理。本装置除了普通的铁矿粉的深度还原,还可以将超纯铁精矿粉或者氧化铁皮直接还原出粉末冶金用的二次还原铁粉,而无需再进行二次还原,而且还将还原后的热态粉末冶金粉直接热装热送到液压机模具内,热压延出各种机械零部件制品。本装置也适合煤基法直接还原DRI产品。

757

757

0

0

本发明公开了一种从黄金氰化尾渣中综合回收有价金属的方法,具体涉及氰化尾渣处理技术领域,具体包括如下操作步骤:步骤一:原料预处理→步骤二:干法冶金→步骤三:湿法冶金的三步法对黄金氰化尾渣进行连续处理。本发明通过采用二次细磨、干法冶金和湿法冶金的复合处理模式来对氰化尾渣中的金、银进行综合回收,不仅可改善氰化尾渣中金、银的赋存状态,使被包裹的金、银解离成单体态,还能够使得部分未解离出来的载金、银矿物会被分解成疏松多孔的结构,从而提高后续的金、银浸出率。

1065

1065

0

0

本发明公开了一种发动机冷却风扇用铁芯及其制造工艺。所述铁芯为粉末冶金材料,其由以下重量百分比的原料成分制成:磷0.01~1.0%,易切削剂0.1~1.5%,润滑剂0.2~2%,粘结剂0.01~1.5%,余量为铁粉。所述铁芯的制造工艺步骤如下:混料;成形;烧结;封孔;整形;辅助机加工;表面处理。本发明粉末冶金工艺简单可靠,大大提高了生产效率和材料利用率,特别适用于大批量生产,且用模具成型的铁芯产品具有质量稳定、加工精度高、制造成本低,装配方便安全、密封性能优良,以及用于发动机冷却风扇时能减轻发动机的重量、能源消耗低、节油效果明显,提高发动机冷却风扇的整体性能等优点。

1235

1235

0

0

本发明属于冶金及冶金设备领域,涉及一种气基直接还原铁法装置及快速还原铁的方法。本发明装置针对140‑325目的粉状铁矿粉采用H2、水煤气、焦炉煤气等还原性气体作为还原剂,进行深度还原脱氧、脱碳、脱硫,实现气基还原铁。本发明可用于铜粉、钴粉、镍粉、钨粉、钼粉等金属粉末材料的脱氧、脱碳、脱硫等处理。本装置和方法除了普通的铁矿粉的深度还原,还可以将超纯铁精矿粉或者氧化铁皮直接还原出粉末冶金用的二次还原铁粉,而无需再进行二次还原,而且还将还原后的热态粉末冶金粉直接热装热送到液压机模具内,热压延出各种机械零部件制品。本装置也适合煤基法直接还原DRI产品。

1157

1157

0

0

本发明公开了一种重卡变速箱同步器内锥环及其制造工艺。所述内锥环基体为粉末冶金材料,并由以下重量百分比的原料成份制成:铜粉0.5~5%,石墨粉0.1~1.5%,易切削剂0.1~1.5%,润滑剂0.2~2%,粘结剂0.01~1.5%,余量为铁粉88.5~99.09%。所述内锥环制造工艺步骤是:混料;成形;烧结;辅助机械加工;水蒸汽处理;粘结。本发明采用粉末冶金工艺并在烧结过程中进行渗铜处理,从而使内锥环毛坯受力大位置的强度明显提高,从而增加了产品在同步器中的使用性能;因而具有制造工艺简单可靠,生产效率高、材料利用率高,适于大批量生产且产品质量稳定、强度高、加工精度高、制造成本低等优点。

914

914

0

0

本发明公开了一种重卡变速箱同步器外锥环及其制造工艺。其基体为粉末冶金材料,该粉末冶金材料由以下重量百分比的原料成份制成:石墨粉0.1~1.5%,铜粉0.5~5%,易切削剂0.1~1.5%,润滑剂0.2~2%,粘结剂0.01~1.5%,余量为铁粉88.5~99.09%。所述外锥环的制造工艺步骤如下:混料;成形;烧结;辅助机械加工;水蒸汽处理;粘结。本发明采用粉末冶金工艺并在烧结过程中进行渗铜处理,从而使外锥环毛坯受力大的位置的强度明显提高,从而增加了产品在同步器中的使用性能;并且工艺简单可靠,生产效率高、材料利用率高,大批量生产出的外锥环产品具有质量稳定、强度高、加工精度高和制造成本低等优点。

921

921

0

0

本实用新型公开了一种混合度高的粉末冶金用混料装置,属于金属冶炼技术领域,包括底桶与搅拌桶,所述底桶底面内壁上滑动安装有收集盒,所述底桶的内壁上固定安装有固定板,所述搅拌桶的下表面设置有排料组件,所述内壁上设置有振动搅拌;本实用新型中,通过设置有排料组件,当搅拌桶移动到一定位置时挡板的一侧会受到固定板的阻挡,此时挡板会在安装板与转轴的作用发生旋转,使密封塞失去对排料管的阻挡,此时粉末会通过排料管落到收集盒内,当搅拌桶重量减少时,伸缩弹簧会通过升降杆使搅拌桶上移,此时连接弹簧会将挡板的一侧向上拉,进而通过密封塞对排料管进行密封,实现装置的自动排料,提高装置排料的效率,同时也减小操作者的劳动强度。

849

849

0

0

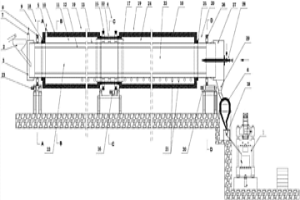

本发明公开了车辆ABS传感环粉末冶金生产系统及工艺,生产系统设置有混合设备、成型设备、烧结设备、抛丸设备、整形设备、机加工设备以及涂层设备,按顺序使用,最后得到工件成品;混合设备包括配料机和混料机,烧结设备包括驱动辊、预热箱、烧结箱以及冷却箱,且按照驱动辊、预热箱、烧结箱、冷却箱的顺序依次连接;机加工设备包括车床和磨床,且按照先车床后磨床的顺序进行设置。按照特定的顺序和工艺进行工件加工,得到车辆ABS传感环成品,使用该加工系统和工艺生产效率高、精度高,原材料利用率达到95%以上,有效的降低了生产成本。

983

983

0

0

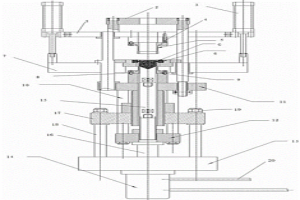

本实用新型公开了一种粉末冶金产品整形顶出装置,整形顶出装置上部设置有上模板,上模板通过两侧竖直部分可活动的贯穿在上模冲板上;上模冲板两侧各安装有气缸,气缸穿过上模冲板的一端向下连接有阴模板;上模冲板朝向阴模板的方向中部通过上模冲螺母连接有上模冲,在上模冲竖直正下方的阴模板中部安装有整形中模;整形中模下方通过下模冲螺母连接有下模冲,下模冲通过正下方的中心柱进行支撑;下模冲下方的中心柱上贯穿设置有下模冲板,下模冲板下方两侧分别安装有模冲板链接导柱;中心柱下部贯穿安装在水平设置的顶出板上,顶出板下方通过连接柱固定在下方的底板上;连接柱在竖直方向上贯穿底板后连接在油缸上。装置使用寿命长,生产效率高。

1092

1092

0

0

本发明公开了一种粉末冶金刹车盘,包括刹车盘本体和散热装置,刹车盘本体包括第一刹车盘和第二刹车盘,第一刹车盘的中心位置设有安装面,安装面的中间位置设有中心孔,所述安装面连接第一刹车盘,安装面与第一刹车盘之间为小空,第一刹车盘中心位置开设有中空,第一刹车盘的外侧面为第一刹车面,第一刹车面上与中空相对应的位置设有散热孔,第一刹车面的边缘圆周处贯穿设有多组铜管,所述第一刹车面的内侧呈环形焊接有多个连接块,所述连接块的另一侧焊接有第二刹车盘,第二刹车盘的中心位置为小空,所述第二刹车盘的外表面为第二刹车面,本发明还公开了该刹车盘的制备工艺及散热装置,具有硬度高、耐磨性强、散热性好的特点。

北方有色为您提供最新的山东烟台有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!