全部

1219

1219

0

0

一种离心脱水机的出口固液隔离装置,包括连接座,连接座的一端固定安装有排液管道,排液管道内固定安装有内置座板,排液管道的上表面固定安装有限位座板,限位座板内卡合安装有收料箱,收料箱的底端插入排液管道内并与内置座板卡合连接,收料箱远离连接座的一端固定安装有过滤网,连接座的顶端固定安装有密封座,密封座上开凿有两个管道接口,本实用新型具有以下优点:当金属碎屑以及废水排入排液管道后,通过收料箱可以对金属碎屑以及废水进行隔离,达到固液分类收集的目的,能够进一步减少金属碎屑中掺入水的含量,无需对金属碎屑进行二次脱水处理就能够进行晾晒,简化了金属碎屑干燥处理的工序,有效提高了其生产效率。

894

894

0

0

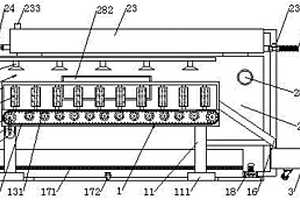

本实用新型适用于体育器材制造领域技术领域,提供一种用于壶铃生产用清洗设备,主要包括输送组件和清洗组件,所述输送组件包括支撑架、主动辊、从动辊、传动链条、减速电机和集水槽,所述清洗组件包括安装架、毛刷辊、蓄水罐、增压泵、喷头、防护板和鼓风机,通过减速电机输出动力,带动从动辊转动,进而输送壶铃,节省人工,同时提高工作效率;安装有毛刷辊,毛刷辊随壶铃运动而转动,进而擦拭壶铃外表面,清洁壶铃效率更高;安装有蓄水罐,可通过喷头相壶铃喷水,清洁壶铃效果更好;设置有集水槽,可收集废水进行过滤循环利用或对废水进行处理;且安装有鼓风机吹干壶铃,防止壶铃生锈,功能更全面。

1221

1221

0

0

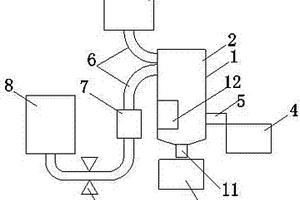

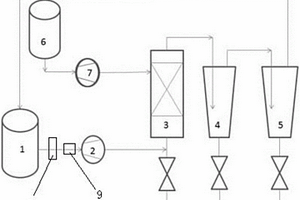

本实用新型公开了一种氧化液的提纯处理装置,包括提纯处理装置本体、反应罐、控制器,在提纯处理装置本体上设有反应罐、清水箱、氧化液接收池、第一排出口、连接管、水泵、氧化液原料池、控制阀门、水溶性杂质接收池、第二排出口、控制器、电源、主控制器、感温模块、温控器,洗涤水送入提纯处理装置本体内后,可在后续工段中循环利用,不增加生产废水,提纯处理装置本体可除去掺杂在氧化液中的水溶性杂质,而且洗涤水可在后续工段中循环利用,不增加生产废水,洗涤后的氧化液在后续反应中能达到高效,节能的效果。

877

877

0

0

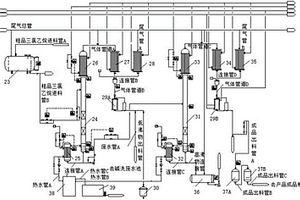

本实用新型涉及一种用于1,1,2‑三氯乙烷生产的精馏系统,包括一次精馏系统和二次精馏系统,一次精馏系统包括粗品三氯乙烷高位槽、低沸塔、低沸塔再沸器、低沸塔塔顶冷凝器、低沸塔全凝器、低沸塔尾凝器、水料分离器A和三氯乙烷低沸物罐;所述二次精馏系统包括高沸塔、高沸塔再沸器、高沸塔塔顶冷凝器、高沸塔全凝器、高沸塔尾凝器、水料分离器B、三氯乙烷高沸物槽、分子筛罐A和分子筛罐B。本实用新型的优点在于:本实用新型通过该精馏系统生成的低沸物可送至三氯乙烷低沸物罐进行后续处理回收利用,生成的高沸物送至三氯乙烷高沸物槽进行后续处理回收利用,以及生成的废水排至碱洗废水池进行集中处理,能够大大节省资源且降低生产成本。

929

929

0

0

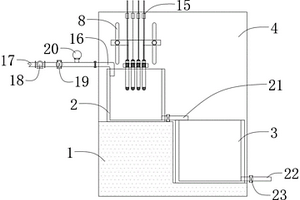

本实用新型公开了一种水质在线连续监测装置,包括监测平台,所述监测平台顶部固定设有样品监测池以及样品废液收集池,所述监测平台顶部前侧的立板上的横向固定面板通过倒L形连接板与横向固定座固定连接,所述横向固定面板通过腰槽螺钉与垂向腰槽螺接,所述横向固定座上设有四个分别与溶解氧传感器、PH传感器、氨氮量传感器以及温度传感器相卡接的卡槽,所述样品监测池顶部的进样弯头与进样管相接通,所述样品监测池底部右侧的排水管道与样品废液收集池的进水口相接通,所述样品废液收集池右侧底部设有废水排水管道。本实用新型维护方便,便于各种传感器安装和拆卸清洗,能够对废水进行统一收集处理,避免对环境造成二次污染。

757

757

0

0

本发明为一种混凝土防冻剂及其制备方法,其中混凝土防冻剂包括如下质量份数的组分:聚羧酸高性能减水剂20~25份、羧甲基纤维素钠1.5~3份、聚丙烯酰胺2.5~4份、有机醇胺3.5~4.5份、乙酸钠4~6份、烷基苯璜酸钠1~1.5份、亚硝酸钠4.5~6份、葡萄糖酸钠4~6份、尿素25~35份、消泡剂1~2份、引气剂1~2份,水250~350份。其中制备方法采用分步混合搅拌的方式。本发明能显著降低混凝土拌合物的冰点,可以保持混凝土在‑20℃下不结冰;具有无毒、无碱、无氨释放、减水合适、混凝土坍落度保持好,凝结时间短、与水泥适应性好,质量稳定,产品环保,使用方便,工艺可靠,操作方便,生产效率高,生产过程中不排出任何废水、废气,属于环境友好性绿色产品。

928

928

0

0

本发明公开了一种制备3,5,6-三氯吡啶-2-醇钠的方法,包括酯化反应、加成反应、环合反应、水解反应等步骤。本发明使用三氯乙酰氯作为环合反应的氯化剂,过量的三氯乙酰氯可以通过滴加醇类转化成三氯乙酸酯,解决了环合转料困难的问题,降低了高腐蚀性氯化剂对人体的伤害;关键是三氯乙酸酯还可继续用作加成原料,大大提高了三氯乙酰氯的利用率,降低了含磷废水的排放,醇钠mol收率可达68%。

1099

1099

0

0

本发明涉及一种常温盐酸酸洗除锈添加剂,其主要组成(质量分数)为:咪唑啉季铵盐0~20%,添加剂0~5%,草酸0~5%,渗透剂JFC-S?0~5%,炔醇0~5%,水余量。这种除锈添加剂特点在于:(1)常温使用,大大降低能源消耗,节省能源;(2)快速、彻底促进工件表面铁锈及氧化皮的剥落和溶解;(3)缓蚀、抑雾效率高;(4)配制简单,不择水质,溶解性好,不分层,不沉淀;(5)环保性好,不含毒性物质,不挥发不产生有害气体,废水处理简便。

779

779

0

0

本发明公开了一种新型活性炭除污剂,按重量份计,包括如下组分:活性炭30‑50份、氢氧化钠1‑3份、纳米二氧化钛10‑20份、硅酸镁3‑5份、氧化铝3‑5份、氧化钙3‑5份、石墨3‑5份、氯化镁3‑5份、聚乙烯醇1‑3份、乙酸乙酯1‑3份、蒙脱石5‑10份。其优点在于:本发明在配方中加入蒙脱石,使得整个除污剂具有较好的吸附能力,对重金属的吸附稳定性高,同时在配方中加入二氧化钛,可在光照下,对废水进行分解,提高了除污剂对废水的处理能力,本发明处理程度高,效果稳定,不会造成二次污染。

1086

1086

0

0

本发明公开了一种印染水脱色复合絮凝剂及其生产方法,絮凝剂特征是:含有:粉煤灰75~85%,铁屑粉8~12%,浓硫酸6~10%,氯化镁1~3%。方法特征:一、准备原料:将粉煤灰研磨至50μm以下粉末,并用硫酸浸泡30分钟以上;铁屑粉用硫酸浸泡,并取上液;二、絮凝剂制备:将上述各原料按比例混合,加热至60~80℃,加入总溶液重量0.3~0.5%的氯化镁,再经恒温搅拌,得到容重1.4~1.6%,pH值4~6的制成品。其有益效果为:配方合理,制作简单容易,对各种染料废水有很好的脱色作用,方便、易操作;同时具有还原、吸附、混凝作用,COD去除率高、沉降快;成本低,可重复使用,适用于各种染料废水。

780

780

0

0

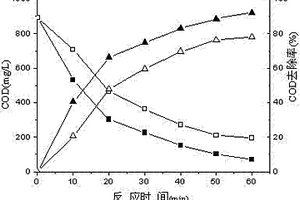

本发明公开了一种三维电极反应器的绝缘粒子及其应用方法,由聚酰亚胺涂膜同材质、同形状结构的粒子电极制备而成。应用方法是将绝缘粒子与粒子电极按一定的质量比或体积比均匀混合后作为三维电极反应器的床层填料,用来降解废水中的有机污染物。本发明制备的绝缘粒子耐酸碱、耐磨,绝缘效果好,使用寿命长,适应性强,应用范围广,既解决了石英砂、玻璃珠、塑料等与粒子电极分层、绝缘失效的问题,又克服了醋酸纤维素膜强度低、不耐腐耐磨、易溶解脱落的缺陷,提高了床层填料中粒子电极的复极化率、减小了短路电流、增加了电流效率、降低了电耗,提高了三维电极反应器对有机废水的降解效率和处理效果。

883

883

0

0

本发明公开了一种柠檬酸二钠的生产工艺,在浓度为22-25%的氢氧化钠溶液中,缓慢加入柠檬酸进行中和反应,反应结束后进行浓缩、冷却、析出结晶、干燥,即可制得成品柠檬酸二钠。本发明生产工艺简单,劳动强度小,母液可循环使用,无废水排放,节省了原料,经济效益和环境效益显著。产品作为抗氧化剂,抗氧化增效剂,缓冲剂,乳化盐等功能,主要用于食品:如葡萄酒、汽酒和干酪片中,以及动物饲料等行业。

1175

1175

0

0

本发明公开了一种高铁废盐酸的分离净化方法,具体步骤为(1)将高铁废盐酸溶液经过砂滤除去悬浮物,调节高铁废盐酸溶液的pH值为3.8~4.8;(2)在步骤1中的高铁废盐酸溶液加入氧化剂溶液,反应温度为40~60℃,反应时间为2~4小时;(3)选用孔径为0.4~0.6微米的滤膜进行过滤,滤液通过装有强碱性阴离子交换树脂吸附塔;(4)加入亚硫酸镁溶液洗脱吸附塔中的树脂,形成浓度为95~99%的三氯化铁水溶液。本发明的这种高铁废盐酸的净化分离方法,除铁效果好,铁去除率达到99.5%以上;可有效避免重金属污染;本发明处理后的废酸主要成分为氯化亚铁,可作为净水剂直接用于污、废水处理,处理过程中基本可实现废水和废气零排放。

1178

1178

0

0

一种对高分子纤维材料表面改性的方法,是一种无需水作介质、无需化学品、蒸汽的高分子纤维材料表面改性方法,该方法省去了烘干过程、废水处理,其设备投资费用低,可操作性强,具有节能、高效、无污染、耐久性、节省资源、有利于环保。其改性的步骤为:a.用通常的洗炼方法除去织物表面的附着物,b.把高分子纤维材料放在含氧的气体中,经紫外线照射5~30分钟,c.将高分子纤维材料浸渍于脱乙酰化度80%以上、浓度在0.3~0.7VOL%的壳聚糖溶液中5~15分种,d.在高分子纤维材料表面附着壳聚糖后,再用轧辊轧液,使轧液率为40~70%,e.用50~110℃的热风使之干燥,使高分子纤维材料表面结合壳聚糖。

1048

1048

0

0

本发明涉及一种吡啶硫酮锌的合成方法,其特征在于,包括如下步骤:(1)、2-氯吡啶氧化:向容器中加入2-氯吡啶和催化剂,滴加过氧化氢;(2)、将步骤(1)中所得溶液进行过滤,抽干滤饼,洗涤滤饼,再次抽干滤饼,此时所得滤饼即为步骤(1)中所用催化剂,滤液即为2-氯吡啶氮氧化物溶液;(3)、制备吡啶硫酮锌。本发明所提供的合成方法,使得2-氯吡啶的氧化收率从80%提高到98%,总收率从75%提高到93%,产品质量有原来的95-96%提高到98%以上,而且催化剂经回收后可循环反复利用,使得原料消耗下降,生产成本降低,同时工艺操作简单,废水量和COD明显下降。

1157

1157

0

0

本发明提供了一种富集天然生育酚和天然生育三烯酚混合物的方法,使用棕榈油为原料,通过超临界CO2萃取精馏系统连续浓缩提取的方式,棕榈油原料直接从超临界CO2萃取精馏塔靠近顶部侧泵入塔内,CO2通过高压泵从塔底部打入塔内,CO2将棕榈油中的游离脂肪酸、天然生育酚和天然生育三烯酚组分从塔顶带出进入分离器,在分离器将脂肪酸与天然生育酚和天然生育三烯酚分别从CO2中分离,CO2进入循环渠道;另一方面棕榈油中的甘油三酯等重组分从塔底部收集。本发明不需要将原料进行酯化或酯交换等化学处理过程,也不使用有机溶剂,该过程没有废酸、废碱和废水排放,是环境友好的绿色过程,天然生育酚和天然生育三烯酚保持原有形式。

1125

1125

0

0

本发明公开了一种三氯吡氧乙酸丁氧基乙酯的制备方法,包括在反应器中加入氯乙酸,乙二醇单丁醚、溶剂Ⅰ和固体酸反应,用分水器分出生成水,4~7小时分水毕,过滤回收固体酸,滤液减压脱去溶剂Ⅰ后,经蒸馏得氯乙酸丁氧基乙酯;在反应器中加入氯乙酸丁氧基乙酯、三氯吡啶醇钠、溶剂Ⅱ和复合催化剂进行醚化反应,反应温度40~100℃,反应时间5~10小时,过滤除盐后脱去溶剂Ⅱ,加甲苯溶解产品,甲苯层用水洗涤,减压脱去甲苯,得产品三氯吡氧乙酸丁氧基乙酯。本发明工艺简单、总收率高、成本低、污染小,革除了甲醇排放、减少废水。

996

996

0

0

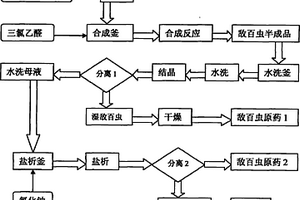

本发明提供了一种敌百虫原药的制备方法。该方法是通过将亚磷酸二甲酯滴加到三氯乙醛中,在特定的工艺条件下进行合成反应,得到含量为93%左右的敌百虫半成品。然后,经过65℃~70℃的水洗,再经过0℃~5℃的冷却结晶、离心分离、干燥等处理过程,得到含量≥97%的敌百虫原药1和水洗母液。水洗母液可采用加入氯化钠的盐析法处理,得到含量≥90%敌百虫原药2和盐析母液,盐析母液送入后处理流程。本方法无废气排放,废水排放量也小,不仅克服了原有敌百虫制备工艺中产生氯化氢和氯甲烷气体带来污染的问题,也克服了废气、废水中含有的酸性物质对真空泵等设备的腐蚀问题,同时提高了敌百虫原药的出产率。

1007

1007

0

0

本发明涉及一种改性硅藻土污水处理方法,其特征在于,所述污水处理步骤如下;按照质量份数,1)先将大豆蛋白14份、高锰酸钾10份、活性炭22份放入废水中进行吸附预处理,预处理时间为30-45分钟;2)预处理后将柠檬酸13份放入废水中,边搅拌边加热45分钟;3)最后加入改性硅藻土40份,继续搅拌,冷却至常温,完成污水净化过程。

1303

1303

0

0

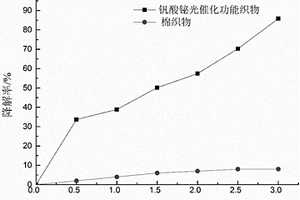

本发明提供了一种光催化功能织物及其制备方法。先将沸石类咪唑骨架材料(ZIF‑8)处理到织物上,然后采用原位生长法,将钒酸铋(BiVO4)负载到用ZIF‑8处理的织物上,制备光催化功能织物。该功能织物在可见光照射下能高效催化降解有机污染物,可以用于印染废水处理以及空气净化。本发明制备工艺简单。制备的光催化功能织物,具有吸附性能好、催化效率高、稳定性好、可重复利用等优点。对活性黑KN‑B的光催化降解率可达85%以上,重复使用3次后的对活性黑KN‑B光催化降解率保持在65%以上。对空气中的甲醛降解率达到87%以上。

900

900

0

0

本发明公开了一种氧化液的提纯处理方法,所述提纯处理方法为过氧化二异丙苯氧化反应后氧化液的提纯处理方法,其具体操作如下:将氧化液先用泵输送至特制的水洗塔中,以水作为清洗剂,氧化液为清洗介质进行洗涤,所述氧化液与水按重量比为1.8‑2.2:1的比例进行混合,以除去掺杂在氧化液中的水溶性杂质,所述洗涤温度为22℃‑28℃,洗涤时间为2‑4h,洗涤水可在后续工段中循环利用,不增加生产废水。本发明可除去掺杂在氧化液中的水溶性杂质,且洗涤水可在后续工段中循环利用,不增加生产废水。洗涤后的氧化液在后续反应中能达到高效,节能的效果。

1132

1132

0

0

本发明提供一种三氯蔗糖结晶母液的提纯处理方法,经过乙酸丁酯萃取、乙酸乙酯萃取、废水浓缩和乙酸丁酯层处理四个步骤,具有高回收率、较少的溶剂消耗以及较少的废水产生,具有良好的经济效益和社会效益。

1161

1161

0

0

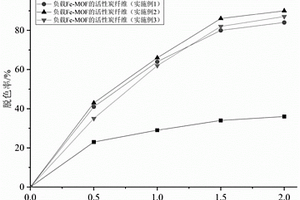

本发明公开了一种负载Fe‑MOF的活性炭纤维材料的制备方法,本发明将高比表面积、高孔隙率且孔体积和孔径可调的Fe‑MOF负载在活性碳纤维上制成功能纤维材料,该方法工艺简单,操作方便,原料成本低,综合利用活性炭纤维及Fe‑MOF的优良性能,对印染废水中高浓度有机染料具有优异的脱色效果;将Fe‑MOF负载到活性炭纤维上,可以解决粉末状Fe‑MOF在废水处理中难回收再利用的困难,具有广阔的应用前景。

北方有色为您提供最新的江苏南通有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!