全部

929

929

0

0

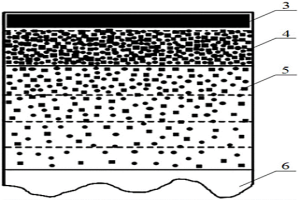

一种耐磨涂层,包括V2C致密陶瓷层,还可进一步包括微米V8C7陶瓷层及V8C7与基体的融合层。所述V2C致密陶瓷层、微米V8C7陶瓷层及V8C7与基体的融合层依次呈梯度分布。可被施加于金属基体表面。本发明通过铸造得到的金属基体与钒复合体,外引入外碳源,并加热、保温,从而在金属基体表面形成碳化物涂层,所述涂层与基体之间为冶金结合,结合力很强,克服了现有硬质颗粒与金属基体间非冶金结合,结合力很弱,颗粒容易脱落的问题,大幅度提高了金属基体表面的耐磨性能。

1192

1192

0

0

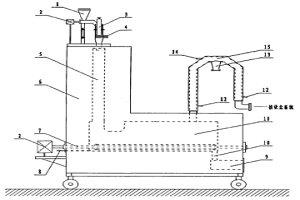

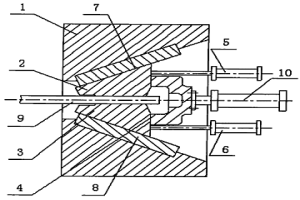

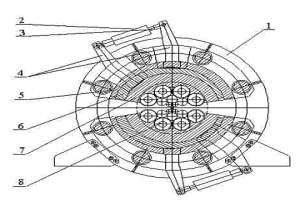

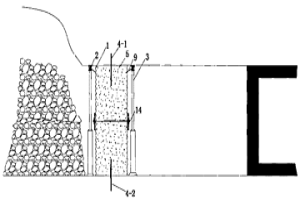

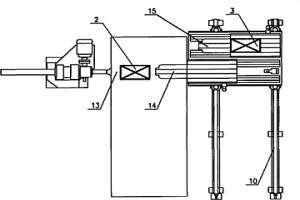

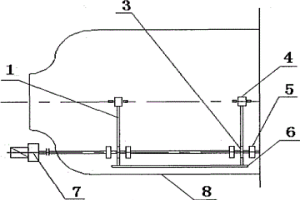

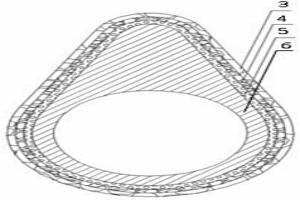

本发明公开了一种利用富氧焙烧提取钒的方法及提取钒的装置,炉体左侧分别与螺旋给料机、喷嘴连接,炉体内连接反应塔,炉体与炉膛连接,炉膛连接螺旋排料机,烟气出口与烟道连接,烟道顶部连接灰尘收集器,炉膛设排钒出口,喷嘴连接富氧阀门,炉膛与低压工业纯氧接口连接,步骤:将含钒物料破碎成粉状,含水量≤1%;将原料与富氧空气混合通过喷嘴喷入反应塔内,焙烧,物料在反应塔内停留时间为1秒以上,炉膛内停留时间为1秒以上;螺旋排料机的推动作用下继续焙烧,并从炉子底端排出炉外。设备生产能力大,烟气量小、焙烧过程自热,无须添加剂,金属回收率高,环境无污染、成本低,广泛用于冶金工业。

758

758

0

0

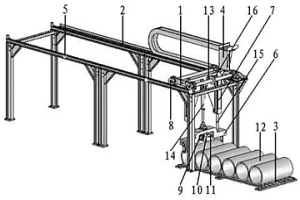

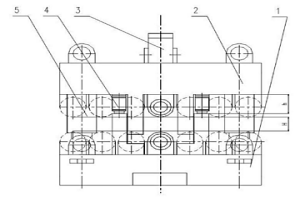

本发明属于冶金设备领域,特别是出口设有两台卷取机的全连续冷轧机组中的多工位自动上套筒系统,它至少包括本体、轨道体和套筒存放架,轨道体和套筒存放架由地脚螺栓固定在基础上,本体包括夹紧机构、升降机构和横移小车,本体的横移小车与轨道体通过滚轮滚动连接;夹紧机构和升降机构分别与横移小车连接,夹紧机构用于对套筒存放架的套筒进行夹紧;升降机构用于对夹紧机构夹紧的套筒进行上移,然后由轨道体上的横移小车完成沿轨道体对套筒的运送,不工作时,横移小车停靠在轨道体的端部。它提供了一种其既可满足一个工位的上套筒工况,又可满足两个工位及两个以上工位的上套筒工况的多工位自动上套筒系统。?

824

824

0

0

本发明是一种用于射孔枪上的堵片骨架,它在施工作业后可碎裂成较小的颗粒,避免了卡枪事故的发生。该堵片骨架是由粉末冶金方法制成的,其材料的组分为:C:0.5~2%,Cu:0.5~2.5%,Ni:0~2.5%,稀有元素0~0.2%,其余为铁,以上比例为重量百分比。其制备方法是:配料,混合,压制坯件,在1100℃~1200℃烧结,最后将烧结坯件在400~600℃进行蒸汽处理。

729

729

0

0

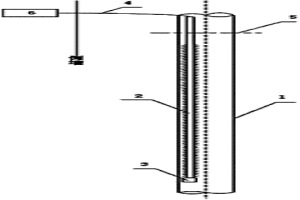

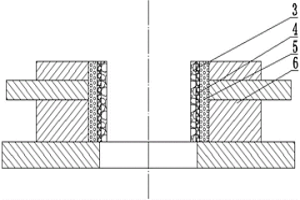

一种炉内锅炉管长寿命壁温测量装置,包括紧固在锅炉管外壁上的热电偶保护管,与热工端子箱相连接的热电偶自热电偶保护管一端穿入、另一端伸出,伸出的热电偶即热电偶测温端通过热电偶测温端装置紧固在锅炉管外壁上。本发明的热电偶测温端置于热电偶测温端装置中,热电偶测温端装置通过全面的冶金结合方式固定在锅炉管外壁,保证了热电偶测温端与锅炉管外壁结合紧密且运行中不易脱落,还由于热电偶测温端和锅炉管外壁结合紧密而保证测量的准确性;同时这种安装方式隔绝了烟气的氧化、腐蚀及冲蚀,保证了测量装置的长寿命。热电偶保护管紧固定在锅炉管外壁上,保证了热电偶保护管及热电偶受到锅炉管内介质的冷却而不会因温度太高损坏,从而可以保证测量装置的长寿命。

1031

1031

0

0

一种铜氧化矿石酸法堆浸生产铜及硫酸铜的方法,是将铜氧化矿石破碎上堆,用稀硫酸进行浸出,含有硫酸铜的水溶液流经置换槽、尾液池、用泵再泵至矿堆进行循环浸出。在置换槽中用铁进行悬浮式置换,实现铜铁有效分离,产生海绵铜。将海绵铜熔炼浇铸成铜锭或采用半干法技术生产硫酸铜。这是一种简易快捷、廉价高效的铜氧化矿水法冶金方法。

740

740

0

0

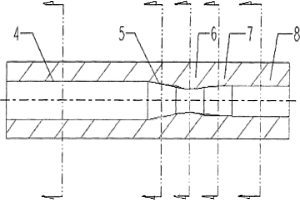

一种变通道挤压模具及成型方法,主要包括凸模(1)和凹模(3)。凹模型腔由坯料(2)的进口至出口依次为进料段(4)、前成型段(5)、中成型段(6)、后成型段(7)和出料段(8)。进料段(4)为圆形等径通道,前成型段(5)为圆-椭圆过渡通道,中成型段(6)为等截面的椭圆形通道,后成型段(7)为椭圆-圆过渡通道,出料段(8)为等截面的圆形通道。坯料(2)从凹模(3)的进口进入,受凹模(3)型腔的约束,由圆截面变为椭圆截面,再由椭圆截面变为圆截面,成型为预制工件。本发明具有结构简单、载荷小、成本低和效率高的特点,能广泛应用于钢铁和有色金属的棒材及线材生产,以及大型轴类零件、高速钢和粉末冶金等难变形材料的锻造制坯。

1023

1023

0

0

本发明涉及钢铁冶金行业大型板、带材及型材等生产,特别涉及采用平衡油缸自动检测、控制扇形段辊缝的方法,其特征是:它至少包括带有导向辊的下框架,带有导向辊的上框架,驱动引锭杆及铸坯的压下辊装置,用于辊缝检测及控制的平衡油缸及连接上下框架并保持辊缝的夹紧油缸;压下辊装置固定在上框架上中央位置;平衡油缸均匀分布在上框架和下框架之间。它以便板坯连铸机在浇钢生产过程中对铸坯凝固末端实施动态轻压下,有效避免铸坯中心偏析、疏松等质量缺陷,提高钢材品质和金属成材率。

849

849

0

0

本发明公开了一种含钼钛合金的熔炼方法:以重量百分比计,在颗粒状或屑状钛合金原材料混料时加入1%~40%的钼粉,然后经多次真空自耗电弧熔炼获得成分均匀的含钼钛合金铸锭。本发明采用钼粉作为原料加入含钼钛合金中,由于省略了从钼粉由粉末冶金和后续的变形加工工艺进行制备成钼棒,再由钼棒和海绵钛经真空自耗电弧熔炼形成钛钼中间的过程,或者是由铝热法由钼和铝生成铝钼合金的中间过程,大幅降低了含钼钛合金的生产成本,可获得成分均匀,无偏析及夹杂的含钼钛合金铸锭,可带来显著的经济效益。

794

794

0

0

本发明公开了一种高抗磨原生柱状硬质相复合耐磨块的制备方法,该方法制备的原生柱状硬质相复合耐磨块由高硬度柱状硬质点和高韧性基体金属复合而成,首先将高合金粉芯丝状按一定厚度和比例编织成一定形状的丝材骨架,放入装有高温钢液的浇铸型腔中,利用钢液高温对高合金粉芯丝材进行铸渗、烧结或溶化,合金元素进行扩散,原位生成高硬度柱状硬质相,并使高硬度柱状硬质相与高韧性基体金属两部分实现冶金结合。本发明制备的复合耐磨块具有高耐磨性和高韧性,在钻探、挖掘、采矿等领域有广泛用途。

750

750

0

0

本发明属于冶金设备有色及黑色金属加工领域,是一种复合斜面夹紧系统,上夹钳(2)与上滑板(7)通过滑槽连接,上滑板(7)连接在夹紧机体(1)上,上夹钳(2)通过沿上滑板(7)斜面运动完成对拉伸板材(9)的向下夹紧;下夹钳(3)与下滑板(8)通过滑槽连接,下滑板(8)连接在夹紧机体(1)上,下夹钳(3)通过沿下滑板(8)斜面运动完成对拉伸板材(9)的向上夹紧;上夹钳(2)、下夹钳(3)共同形成夹紧钳口实现对拉伸板材(9)进行拉伸;上夹钳(2)和下夹钳(3)后端与同步夹紧装置(4)连接;当同步夹紧驱动单元(10)驱动力达设定值时,同步夹紧横梁停止运动。它可使夹紧材料受力均匀,夹紧可靠,检测简单。

1016

1016

0

0

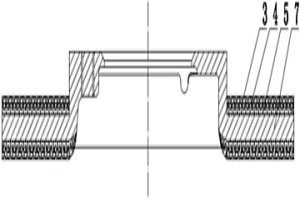

本发明的目的在于提供一种冷冲模具,其工作部位的表面具有一种碳化物涂层,并且提供一种用于获得上述冷冲模具的制备方法。所述冷冲模具,在其上下表面工作部位具有碳化物涂层。所述准单晶WC致密陶瓷层、微米WC陶瓷层及WC与基体的复合层由外向内依次呈梯度分布,其被施加于碳钢表面。本发明通过铸造得到的基体与钨复合体,外引入外碳源,并加热、保温,从而在基体表面形成碳化物涂层,所述涂层与基体之间为冶金结合,结合力很强,克服了现有硬质颗粒与金属基体间非冶金结合,结合力很弱,颗粒容易脱落的问题,大幅度提高了冷冲模具工作表面的耐磨性能。

1130

1130

0

0

本发明属于粉末冶金技术领域,具体涉及一种钼合金的掺杂方法,步骤包括:(1)将粒度为纳米、亚微米级的固体掺杂物与分散剂按照重量比为1 : 0.5~10混合后进行研磨,研磨时间为1~20h;(2)向研磨后得到的浆料中再次加入分散剂进行分散,浆料与分散剂的重量比为1:1~50,分散时间为1~24h;(3)将经过分散后得到的溶液进行静置;(4)将溶液进行过滤,得到水合类凝胶溶液以及滤渣;5)将水合类凝胶溶液以雾状喷涂在二氧化钼或三氧化钼表面。本方法通过研磨?类凝胶分散法将纳米及亚微米级的试剂分散,真空负压抽滤法进行大颗粒试剂过滤,能够有效的解决固?固掺杂的均匀性问题。

782

782

0

0

本发明涉及冶金设备领域,是一种双向曲面旋转式二十辊轧机板形调整装置的设计方法,其特征是:机架上固定有两组对称的板形调整机构,板形调整机构至少包括:油缸、上曲面块、下曲面块、梅花孔块和背衬轴;上曲面块为内曲面式,下曲面块为外曲面式,内外曲面接触并一起安装在轧机机架内;梅花孔板安装在下曲面块的内侧,在上曲面块和下曲面块分别安装一对拨杆,一对拨杆之间连接油缸,油缸为双向活塞杆式,油缸的活塞杆的两头分别与两端拨杆铰接。它提供了一种制造成本低、生产周期短、安装、使用、维护方便的双向曲面旋转式二十辊轧机板形调整装置的设计方法。

917

917

0

0

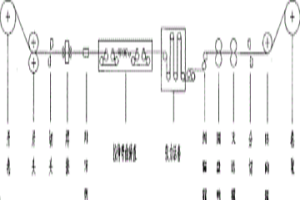

本发明是冶金冷轧带钢精整拉弯矫直重卷机组工艺,其特征是:至少包括上卷→开卷→切头→焊接→拉伸弯曲矫直→张力活套→纠偏→切边→分卷→卷取→卸卷步骤,当机组正常生产时,卷取机为出口张力辊提供初张力,当生产线停机分卷时,卷取机停机,由张力活套为出口张力辊提供与正常生产时卷取张力等量的初张力,拉伸弯曲矫直机继续矫直带钢,矫直后的带钢储存在张力活套中;当卷取机卸完卷重新下一个成品卷生产时,先将储存在活套中的矫直带材卷取,活套的升降辊组落至下限,卷取机加载张力,同时将拉伸弯曲矫直机的初张力由张力活套切换至卷取机,整条机组升速生产。可以解决因分卷停机在卷取机与张力活套间等切换张力时带钢在圆盘剪上产生的缺陷。

本发明公开了一种含有AlB2晶须的AlB2?Al2O3复合粉体及其制备方法,所述的AlB2?Al2O3复合粉体中含有AlB2晶须,AlB2晶须的晶须长度为1~38μm,AlB2晶须的直径为50~350nm。制备方法包括以容易获取且廉价的铝粉和氧化硼粉为原料,铝镁合金为添加剂,采用自蔓延高温合成方法进行含有AlB2纳米晶须的AlB2?Al2O3复合粉体的制备,制备得到的含有AlB2晶须的AlB2?Al2O3复合粉体的纳米晶须的分散性好,能充分发挥纳米晶须的桥接作用,有助于提高AlB2?Al2O3复合粉体的力学性能,以此为抗氧化剂的低碳含碳耐火材料的抗熔渣侵蚀性和热震稳定性也有了明显的提高。该制备方法不仅制备过程简单经济,生产成本大大降低,而且能降低能耗,更加节能环保,可广泛应用于转炉、钢包等冶金行业。

1114

1114

0

0

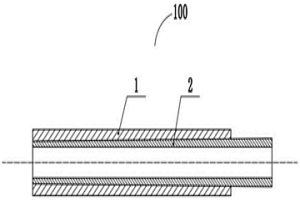

本发明公开了一种用于制备结晶器或风口的金属基材料,属于表面工程技术领域,创新性的在铜或铜合金基体与高耐磨工作层之间采用冶金结合的方式设置了过渡层,过渡层的材料为纯Co金属、纯Ni金属、纯Cr金属、纯Cu金属、纯Mo金属、纯Ag金属、NiCr或MCrAlY合金中的至少一种,过渡层可以起到提高激光吸收率、降低基体热导率和降低稀释率的作用,而工作层由于过渡层的存在,其厚度能够在0.01‑3mm范围内可调而不产生表面裂纹,并且过渡层的厚度与高耐磨工作层的厚度的比值为1:1~1:3,在该比值范围内可以保证过渡层与高耐磨工作层之间的完美结合,提高在铜或铜合金基体上形成无表面裂纹、呈冶金结合的高耐磨涂层及涂层产品,提高结晶器或风口的可靠性和使用寿命。

935

935

0

0

本发明公开了一种梯度复合非晶铁基涂层及其制备方法,属于表面工程技术领域,包括冶金结合形成在基体表面的纯镍过渡层和冶金结合形成在纯镍过渡层表面的铁基非晶涂层,铁基非晶涂层的表面经激光后重熔处理后的非晶含量大于60%,纯镍过渡层的存在降低了由于铁基非晶合金和基体27simn之间由于线膨胀系数差导致的热应力,从而降低铁基非晶涂层的表面缺陷发生率,防止在铁基非晶涂层制备的过程中裂纹的产生,而且,采用激光后重熔技术对铁基非晶涂层表面进行处理,进一步消除表面缺陷提高非晶含量,从而实现提高铁基非晶涂层耐蚀性能的需求,解决传统铁基非晶涂层制备方法所存在的缺陷,能够有效解决铁基非晶合金涂层在制备过程中的开裂现象。

1157

1157

0

0

本发明公开了一种洁净钛及钛合金铸锭的生产方法,该方法的步骤为:称取海绵钛或纯合金元素、中间合金和海绵钛,将海绵钛或纯合金元素、中间合金和海绵钛压制成电极块,用真空自耗电弧炉将电极熔炼,一次熔炼得到Φ120-300MM铸锭;然后将所得到的铸锭进行电子束冷床熔炼,熔炼结束后,铸锭从铸锭室中取出,得到洁净的钛或钛合金铸锭。本发明生产的钛及钛合金铸锭,化学成分均匀,铸锭宏观组织优于真空自耗电弧熔炼铸锭,无TIN和WC等高熔点夹杂;本发明适用于生产冶金质量要求高的铸锭。

896

896

0

0

本发明公开了一种铜或铜合金基体上镍基自熔合金涂层的制备方法。该方法包括铜或铜合金基体表面预处理、喷涂过渡涂层,然后再在其上喷涂镍基自熔合金工作涂层;通过将涂层加热至过渡涂层熔点附近,使过渡涂层熔化,将镍基合金与基体牢固地连接在一起构成复合耐磨涂层。这种复合结构涂层与铜或铜合金之间呈牢固的冶金结合,结合强度高,具有优越的耐磨损性能以及耐热冲击性能。涂层的典型应用可以有效提高结晶器铜或铜合金的使用寿命,还可广泛用于各种铜或铜合金表面的强化与修复。

763

763

0

0

一种硬质合金/高铬合金基耐磨复合材料的制备方法,先制作硬质合金/增强体,再给硬质合金增强体的一端焊接铁钉,然后在焊有铁钉的硬质合金增强体表面镀金属缓冲层,再制作易磨损件模型,把制备好的硬质合金插入易磨损件模型中,铁钉朝外,采用消失模铸造工艺浇铸高铬合金,浇铸成型后,取出铸件,切除铁钉,用金刚石砂轮把工作面打磨平整,然后对工件进行热处理,该复合材料增强相分布均匀、体积分数可控范围大,界面残余应力小、热影响区小、结合良好,复合材料硬质合金位于易磨损件的工作面表层,其厚度为10~15mm,可用于制作矿山、建筑、冶金、电力等领域的常温或高温耐磨易损件。

778

778

0

0

本发明公开了采矿工作面沿空留巷浇筑混凝土连续墙的装置及方法。纤维柔性模板形状为长方体或立方体,由主体模板与接顶模板构成,纤维柔性模板上连接翼缘、灌注口、植筋口、限位孔、拉筋。预先制作纤维柔性模板,翼缘通过单体液压支柱或锚杆将柔性模板吊挂在煤层顶板上,植筋外露端通过植筋口插入柔性模板内,丝杠穿入限位孔并将其两端用托盘螺母固定,灌注口内插入混凝土输送管并绑扎,通过混凝土泵经由输送管向柔性模板内注入混凝土,最终形成混凝土连续墙。结构简单,施工速度快,劳动效率高,密闭性好,不易漏浆,混凝土填充密实、接顶效果好,机械化作业,适应顶底板坡度的变化,广泛用于煤矿,冶金矿山,水利,地下建筑,国防等行业。

855

855

0

0

本发明的目的在于提供一种刹车盘,其工作部位的表面具有一种碳化物涂层,并且提供一种用于获得上述刹车盘的制备方法。所述刹车盘,在其上下表面工作部位具有碳化物涂层。所述准单晶WC致密陶瓷层、微米WC陶瓷层及WC与基体的复合层由外向内依次呈梯度分布,其被施加于碳钢表面。可被施加于碳钢表面。本发明通过铸造得到的基体与钨复合体,外引入外碳源,并加热、保温,从而在基体表面形成碳化物涂层,所述涂层与基体之间为冶金结合,结合力很强,克服了现有硬质颗粒与金属基体间非冶金结合,结合力很弱,颗粒容易脱落的问题,大幅度提高了刹车盘工作表面的耐磨性能。

802

802

0

0

本发明涉及工频有芯感应熔化炉炉衬材料组合物,包括电熔致密刚玉73~80%,电熔锆莫来石3~5%,碳化硅4~6%,铝酸钙水泥7~8%,三氧化二铝微粉6~10%。使用寿命长,以电熔致密刚玉为主材,加碳化硅提高炉衬抵抗铁液和熔渣侵蚀与渗透能力;加莫来石提高抗侵蚀性能外,对韧性和耐热震性提高显著;用三氧化二铝微粉既改善了浇注料的流动性,提高材料高温性能,铝酸钙水泥作结合剂。采用本发明在球墨铸铁熔化保温炉上使用寿命可达8~10个月,通铁量为4.5~5.0万吨;在灰铁熔化保温炉上使用寿命可达1 2个月以上,通铁量达到5~6万吨,售价则不足进口材料的2/3,广泛用于冶金、铸造等行业,具有很好的社会和经济效益。

996

996

0

0

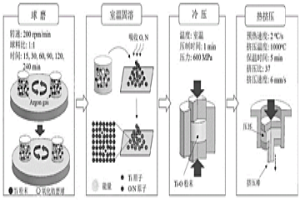

本发明公开了一种低成本高性能的钛氧合金材料的制备方法,属于粉末冶金钛合金领域。本发明以纯钛粉末为原料,经高能球磨后,在室温下固溶空气中的氧和氮,然后经过室温压制,高温热挤压获得高性能的Ti‑O材料。本发明利用粉末在高能球磨过程中获得的能量,在室温下自发固溶空气中的氧和氮,实现了氧和氮在α‑Ti基体中的均匀分布,提高了氧和氮的强化效率,同时也提高了Ti‑O材料的力学性能。本发明工艺简单、经济节能、可操作性强,不仅为粉末冶金钛及钛合金固氧提供了新思路,而且有助于钛及钛合金的大范围推广。

1060

1060

0

0

本发明公开一种金属‑陶瓷复合管制备方法,首先准备具有一定锥度的金属管、金属陶瓷管或陶瓷管,陶瓷管的外周面和端面均具有金属涂层,然后将金属陶瓷管或陶瓷管嵌入金属管内,利用摩擦焊接,得到复合管;得到复合管后,对复合管进行热处理,得到成品金属‑陶瓷复合管。本发明还提供一种金属‑陶瓷复合管,包括内层管和外层管,内层管由陶瓷和金属材质制成,外层管由金属材质制成,外层管套装于内层管的外部,外层管与内层管摩擦焊接相连并实现冶金结合。本发明利用金属陶瓷管或具有金属涂层的陶瓷管作为内层管,金属管作为外层管,利用摩擦焊接实现内层管与外层管的冶金结合,提高了金属‑陶瓷复合管的可靠性,制备方法简单便捷且高效。

1049

1049

0

0

本发明属于冶金设备领域,特别是一种用于两辊冷轧管机的侧向换辊机构的设计方法及装置,其特征是:用于两辊冷轧管机的侧向换辊机构至少包括推拉装置和换辊小车,换辊小车通过滑轨与轨道活动连接在轨道滑动,换辊小车有两个垂直轨道移动的滑板,两个滑板各为独立的移动体在移动驱动装置的作用下与轨道垂直移动;两个滑板一个用于放置旧轧辊,另一个用于放置新轧辊;推拉装置用于推出冷轧管机中更换的旧轧辊到换辊小车的一个空位滑板,用于拉出换辊小车一个滑板中放置新轧辊到冷轧管机中。它提供了一种结构简单、换辊方便快速、能提高生产效率的一种用于两辊冷轧管机的侧向换辊机构的设计方法及装置。

1199

1199

0

0

本发明涉及冶金设备,是一种电除尘器底部的扇形刮板输灰系统,至少包括圆式电除尘器内的扇形刮灰架,其特征是:扇形刮灰架(1)的中心端通过支撑轴承(4)固定在圆式电除尘器的中心轴上,扇形刮灰架(1)的底部扇形面有刮刀(6),扇形刮灰架(1)底面上端是弧形齿条架(2),弧形齿条架(2)与传动齿轮(3)啮合,传动齿轮(3)的轴与传动轴承(5)轴连接;传动轴承(5)通过驱动轴与传动电机(7)输出轴连接,由传动电机(7)驱动传动齿轮(3)左右转动,传动齿轮(3)带动弧形齿条架(2)左右转动,弧形齿条架(2)带动底面的刮刀(6)左右移动清除圆形电除尘器(8)底部烟尘。它清除烟尘效果好,特别适应于圆形电除尘器输灰的问题。

1120

1120

0

0

本发明公开了一种发动机凸轮,其工作部位的表面具有一种碳化物涂层,并且提供一种用于获得上述凸轮的制备方法。所述凸轮,在其表面工作部位具有碳化物涂层。所述准单晶TiC致密陶瓷层、微米TiC陶瓷层及TiC与基体的融合层由外向内依次呈梯度分布,其被施加于碳钢表面。可被施加于碳钢表面。本发明通过铸造得到的基体与钛复合体,外引入外碳源,并加热、保温,从而在基体表面形成碳化物涂层,所述涂层与基体之间为冶金结合,结合力很强,克服了现有硬质颗粒与钢基体间非冶金结合,结合力很弱,颗粒容易脱落的问题,大幅度提高了凸轮工作表面的耐磨性能。

北方有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!